1.本发明属于预制装配式建筑领域,具体为一种非装配式建筑的非剪力墙体系及其墙板模块预制方法。

背景技术:

2.装配式钢结构建筑它与传统钢筋混凝土建筑相比,具有强度高、施工速度快、节能环保、韧性好等优点,同时在施工过程中减少了污水、有害气体、粉尘、噪音等污染以及对周边居民的影响。作为建筑工业化的一种主要形式,大力发展装配式钢结构建筑是促进建筑业持续发展的重要载体。

3.装配式钢结构建筑中一般由梁、柱以及楼板承担大部分荷载,包括水平荷载和竖向荷载,一般来讲,墙体主要起到保温、隔声和分隔作用,为围护结构(外墙)或者分隔结构(内墙)。目前预制装配式混凝土墙板按照使用功能可以分为(1)内墙板:横墙板、纵墙板和隔墙板,(2)外墙板:正面外墙板、山墙板和檐墙板,若干板共同拼接成整面墙的墙板。

4.由于墙体之间的水平接缝和竖向接缝处易发生应力集中,目前预制装配式墙板结构体系的整体性较差,变形不连续;同时还存在装配化程度不高、新旧混凝土粘结界面协同工作性能较差、现浇工作量较大、部分预制墙体不参与受力等缺点。

技术实现要素:

5.本发明的目的在于提供一种整体性好、装配程度高的装配式建筑的非剪力墙体系。

6.本发明提供的这种一种全装配式建筑的非剪力墙体系,包括若干钢框-保温隔声墙板一体化预制的钢框墙板模块,同层相邻钢框墙板模块的钢框柱拼接后通过柱梁连接构件及紧固件连接固定。

7.上述技术方案的一种实施方式中,所述钢框墙板模块包括钢框架和保温隔声墙板,保温隔声墙板的周缘与钢框架形成整体。

8.上述技术方案的一种实施方式中,所述钢框架包括两边柱和它们之间的联系梁,两边柱之间对应层高位置处分别固定联系梁,边柱两侧对应联系梁位置处固定所述柱梁连接构件,保温隔声墙板成型后,联系梁嵌于其中。

9.上述技术方案的一种实施方式中,所述边柱为槽钢型结构,联系梁为工字钢型结构,两边柱以槽口相对布置,联系梁以腹板垂直于地面焊接于两边柱的腹板上,联系梁的翼板宽度小于边柱的槽口宽度。

10.上述技术方案的一种实施方式中,所述边柱的两端端面分别连接矩形板作为相邻层钢框墙板模块的墙柱连接构件,矩形板上设置紧固件安装孔。

11.上述技术方案的一种实施方式中,所述柱梁连接构件的断面形状为u型,钢框架两侧的柱梁连接构件以槽口相对焊接于边柱的翼板上。

12.上述技术方案的一种实施方式中,所述柱梁连接构件的三侧壁均设置有紧固件安

装孔,分别用于连接钢框墙板模块和预制梁板模块。

13.上述技术方案的一种实施方式中,所述保温隔声墙板为蒸压轻质加气混凝土板、轻钢龙骨复合墙板、钢丝桁架混凝土复合墙板、gfrp棒或竹筋-陶粒混凝土复合墙板中的任意一种。

14.本发明提供的这种上述钢框墙板模块的预制方法,包括以下步骤:

15.(1)制作钢框柱和联系梁并将它们组装成钢框架;

16.(2)制作柱梁连接构件和墙柱连接构件,并将它们焊接在钢框架上的指定位置;

17.(3)以钢框架为骨架预制保温隔声墙板,在指定位置预留门窗孔洞;

18.(4)在养护成型并脱模后的保温隔声墙板两侧设置饰面层,在门窗空洞处设置相应边框。

19.本发明的装配单元为钢框墙板模块,相邻模块之间采用紧固件连接固定,连接方便、可靠。由于钢材自重较轻,减低了房屋整体自重,可大量应用于高层建筑中,同时钢框柱和墙板紧密相连,整体工作性能较好,加强了各部分之间的协同工作性能。减少了混凝土现浇的工作量,尽可能避免了新旧混凝土粘结界面的出现。相邻模块的接缝从传统的湿连接变成干连接,减少现场湿作业,提高现场施工效率,不同的墙柱体系之间连接方便,施工难度低。实现了预制结构-装饰一体化,工厂内完成内外表面装饰层,免除现场二次装修和湿作业,有效缩短装修时间,门窗边框或者边封以及门窗的安装都可根据实际需要在工厂内安装完成;加工进度不受天气和季节影响,板式结构便于运输,且现场基本无湿作业,不同墙柱体系之间、梁柱之间、墙板之间均可现场栓接组合,施工简单便捷。

附图说明

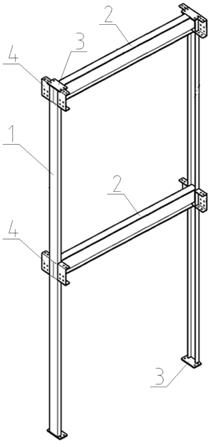

20.图1为本发明一个实施例中底层钢框墙板模块的钢框架结构示意图。

21.图2为本实施例中底层钢框墙板模块的结构示意图。

22.图3为本实施例的俯视示意图。

23.图4为本实施例中第一层相邻钢框墙板模块的装配示意图。

24.图5为图4中中柱节点处的放大结构示意图。

具体实施方式

25.结合图1至图5可以看出,本实施例公开的这种全装配式建筑的非剪力墙体系,其钢框墙板模块对应的高度为两层楼高,钢框墙板模块包括钢框架和保温隔声墙板。

26.钢框架包括两边柱1和两边柱之间对应层高位置处固定的联系梁2,即在边柱1的中间位置和顶部分别固定联系梁2。

27.边柱1采用槽钢制作,联系梁2采用工字钢制作,联系梁2翼板的宽度小于边柱1的槽口宽度。

28.边柱1的两端端面分别连接矩形板3作为墙柱连接构件,矩形板3的外侧与边柱1的腹板外表面平齐,两端对称伸出于边柱1的翼板外,伸出段对称设置螺栓安装孔。矩形板3的宽度大于边柱的翼板宽度。

29.边柱1的两翼板上对应联系梁2位置处分别焊接柱梁连接构件4。

30.柱梁连接构件4采用槽钢段制作,它们在边柱1上焊接固定时,腹板外表面与边柱

的腹板外表面平齐,槽口朝向与边柱相同,其上下翼板和腹板上分别设置螺栓安装孔,腹板上的安装孔用于安装螺栓连接固定相邻的钢框墙板模块的钢框架,上下翼板上的安装孔用于安装螺栓连接预制梁板模块。

31.钢框架组装时,两边柱1以槽口相对布置,两边柱之间对应柱梁连接构件4位置处分别焊接固定于联系梁2,联系梁的腹板垂直于地面,矩形板3的上表面与联系梁2的上表面平齐,下端的矩形板3位于墙板外。

32.钢框架内腔预制保温隔声墙板5,保温隔声墙板可根据客户要求,选用蒸压轻质加气混凝土板、轻钢龙骨复合墙板、钢丝桁架混凝土复合墙板、gfrp棒或竹筋-陶粒混凝土复合墙板中等结构形式。

33.保温隔声墙板5预制成型后与钢框架的边柱1形成整体,联系梁2嵌于其中。保温隔声墙板5的两侧与边柱1的两翼板外表面平齐。

34.最后在保温隔声墙板5的两侧分别设置饰面层。

35.上述钢框墙板模块的具体预制过程如下:

36.(1)根据设计要求制作边柱、联系梁、矩形板和柱梁连接构件。

37.(2)将矩形板和柱梁连接构件按设计要求焊接于边柱上的指定位置。

38.(3)将两边柱以槽口相对布置,在两边柱的槽口中对应柱梁连接构件位置处焊接联系梁形成钢框架。

39.(4)将钢框架置于模台上安装模板,在钢框架的内腔中预制保温隔声墙板,根据设计要求预留门窗孔洞,按设计要求养护墙板。

40.(5)养护好脱模后,在墙板的两侧分别设置饰面层,在门窗孔洞处设置相应的边框。至此,钢框架与保温隔声墙板及装饰一体化的钢框墙板模块预制完成。

41.上述钢框墙板模块运输至现场后,相邻模块装配时的过程如下:

42.两模块以钢框架一侧的边柱腹板贴合,同时边柱上的柱梁连接构件的腹板也贴合,然后在腹板上的螺栓安装孔处插入高强螺栓,然后通过高强垫片及高强螺母锁紧,使两模块的拼缝处形成稳定的工字钢型柱体。

43.同层墙板模块装配形成墙板体系后,在柱梁连接构件的翼板处装配梁板预制模块形成楼板,然后通过高强螺栓、高强垫片及高强螺母连接固定。

44.本体系的承载力按下式计算:

[0045][0046]

式中n——轴向压力设计值;

[0047]ac

——墙板截面面积;

[0048]as

——型钢截面面积;

[0049]

f——钢材抗压强度设计值;

[0050]

fc——墙板抗压强度设计值;

[0051]

——稳定系数;

[0052]

0.9——可靠度调整系数。

[0053]

本墙板体系的装配单元为钢框墙板模块,相邻模块之间采用紧固件连接固定,连接方便、可靠。

[0054]

由于钢材自重较轻,减低了房屋整体自重,可大量应用于高层建筑中,同时钢框柱和墙板紧密相连,联系梁均与钢框柱连接在一起,整体工作性能较好,实现了墙-柱-板集成化,加强了各部分之间的协同工作性能。

[0055]

本体系减少了混凝土现浇的工作量,尽可能避免了新旧混凝土粘结界面的出现。

[0056]

相邻模块的接缝从传统的湿连接变成干连接,减少现场湿作业,提高现场施工效率,不同的墙柱体系之间连接方便,施工难度低。

[0057]

本体系实现预制结构-装饰一体化,工厂内完成内外表面装饰层,免除现场二次装修和湿作业,有效缩短装修时间,门窗边框或者边封以及门窗的安装都可根据实际需要在工厂内安装完成;

[0058]

本体系加工进度不受天气和季节影响,板式结构便于运输,且现场基本无湿作业,不同墙柱体系之间、梁柱之间、墙板之间均可现场栓接组合,施工简单便捷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。