1.本发明涉及电池技术领域,特别涉及一种电极组件及其应用。

背景技术:

2.目前,市场需求锂离子电池具有更快的充电速度和更高的能量密度。为了满足市场需求,在锂离子电池的开发过程中,通过不断提高电池中负极片的活性物质负载量以及压实密度,能够使锂离子电池具有更高的能量密度,但是随之而来的是,当锂离子电池进行快速充放电时,负极片会快速的膨胀和收缩,导致锂离子电池的循环性能变差。

3.因此,急需制备一种兼具好的倍率性能和循环性能的锂离子电池。

技术实现要素:

4.本发明提供一种电极组件,该电极组件能够使锂离子电池具有较好的倍率性能和循环性能。

5.本发明提供一种锂离子电池,该锂离子电池包括上述的电极组件,具有较好的倍率性能和循环性能。

6.本发明提供一种电极组件,包括负极片,所述负极片包括位于所述电极组件内部的内部负极片、位于所述电极组件外部的外部负极片以及位于所述内部负极片和外部负极片之间的中间负极片,其中,所述内部负极片的粘结剂中的丁苯橡胶的质量百分含量w

丁内

,所述外部负极片的粘结剂中的丁苯橡胶的质量百分含量w

丁外

,所述中间负极片的粘结剂中的丁苯橡胶的质量百分含量w

丁中

满足以下关系:w

丁外

小于w

丁内

,w

丁中

不大于w

丁内

且w

丁中

不小于w

丁外

。

7.如上所述的电极组件,其中,所述电极组件为叠片结构;

8.所述内部负极片、所述中间负极片、所述外部负极片的个数比为1:(1-4):1,且w

丁内

=w

丁中

;或者,

9.所述内部负极片、所述中间负极片、所述外部负极片的个数比为1:(1-4):1,且w

丁外

=w

丁中

。

10.如上所述电极组件,其中,所述电极组件为叠片结构,所述中间负极片包括第一中间负极片和第二中间负极片,且第一中间负极片靠近所述内部负极片,其中,所述第一中间负极片的粘结剂中的丁苯橡胶的质量百分含量为w

第一丁中

,所述第二中间负极片的粘结剂中的丁苯橡胶的质量百分含量w

第二丁中

;

11.所述内部负极片、所述第一中间负极片、所述第二中间负极片、所述外部负极片的个数比为(1-2):(1-8):(1-8):(1-2),且w

丁内

=w

第一丁中

,w

丁外

=w

第二丁中

。

12.如上所述的电极组件,其中,所述电极组件为叠片结构,所述中间负极片为n个,按照所述内部负极片指向所述外部负极片的方向,所述内部负极片、n个所述中间负极片以及所述外部负极片中的丁苯橡胶的质量百分含量逐渐递减,n≥1。

13.如上所述的电极组件,其中,所述电极组件为卷绕结构,所述内部负极片、中间负

极片以及外部负极片首尾依次连接,所述中间负极片包括首尾依次连接的第一中间负极片和第二中间负极片,所述第一中间负极片靠近所述内部负极片,所述第一中间负极片包括m1个首尾依次连接的卷绕段,所述第二中间负极片包括m2个首尾依次连接的卷绕段,其中,m1≥1,m2≥1,所述第一中间负极片的粘结剂中的丁苯橡胶的质量百分含量为w

第一丁中

,所述第二中间负极片的粘结剂中的丁苯橡胶的质量百分含量w

第二丁中

;

14.所述内部负极片、所述第一中间负极片、所述第二中间负极片、所述外部负极片的各自的卷绕段的个数比为1:(1-4):1,且w

丁内

=w

丁中

;或者,

15.所述内部负极片、所述第一中间负极片、所述第二中间负极片、所述外部负极片的各自的卷绕段的个数比为1:(1-4):1,且w

丁外

=w

丁中

;或者,

16.所述内部负极片、所述第一中间负极片、所述第二中间负极片、所述外部负极片的各自的卷绕段的个数比为(1-2):(1-8):(1-8):(1-2),且w

丁内

=w

第一丁中

,w

丁外

=w

第二丁中

。

17.如上所述的电极组件,其中,所述内部负极片的负极活性层中,所述粘结剂按照质量百分含量包括:70-100%丁苯橡胶、0-30%苯丙类粘结剂和/或丙烯酸酯类粘结剂。

18.如上所述的电极组件,其中,所述内部负极片的负极活性层按照质量百分含量包括:90%-98%负极活性材料、1%-4%粘结剂、0%-2%导电剂和1%-4%分散剂。

19.如上所述的电极组件,其中,所述外部负极片的负极活性层中,所述粘结剂按照质量百分含量包括:0-30%丁苯橡胶、70-100%苯丙类粘结剂和/或丙烯酸酯类粘结剂。

20.如上所述的电极组件,其中,所述外部负极片的负极活性层按照质量百分含量包括:90%-98%负极活性材料、1%-4%粘结剂、0%-2%导电剂和1%-4%分散剂。

21.本发明还提供一种锂离子电池,包括如上所述的电极组件。

22.本发明的电极组件,外部负极片的粘结剂中的丁苯橡胶的质量百分含量小于内部负极片的粘结剂中的丁苯橡胶的质量百分含量,以及中间负极片的粘结剂中的丁苯橡胶的质量百分含量不大于内部负极片的粘结剂中的丁苯橡胶的质量百分含量,且中间负极片的粘结剂中的丁苯橡胶的质量百分含量不大于外部负极片的粘结剂中的丁苯橡胶的质量百分含量。电极组件内部的粘结剂中的丁苯橡胶的质量百分含量高,能够有效缓解锂离子电池在大倍率充放电时,由于电极组件内部温度剧烈升高而导致的负极片膨胀问题,并且由于电极组件的内部温度更高,电极组件的内部动力学性能也会相应提升,可以有效克服丁苯橡胶动力学性能差的缺陷;而电极组件外部的粘结剂中的丁苯橡胶的质量百分含量低,能够有效克服由于丁苯橡胶动力学性能差导致的锂离子电池中锂离子脱嵌效果差的缺陷,提高了锂离子电池的倍率性能。所以本发明的电极组件能够有效提高锂离子电池的循环性能和倍率性能。

23.本发明的锂离子电池,由于包括上述的电极组件,所以具有较好的循环性能和倍率性能。

附图说明

24.为了更清楚地说明本发明实施例或相关技术中的技术方案,下面对本发明实施例或相关技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

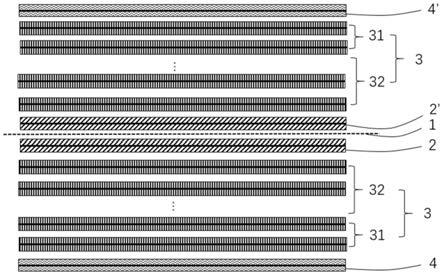

25.图1为本发明第一种实施方式中电极组件的结构示意图;

26.图2为本发明第二种实施方式中电极组件的结构示意图;

27.图3为本发明第三种实施方式中电极组件的结构示意图。

28.附图标记说明:

29.1:中心线;

30.2、2’、4、4’:负极片;

31.3:中间负极片;

32.31:第一中间负极片;

33.32:第二中间负极片。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

35.图1为本发明第一种实施方式中电极组件的结构示意图;图2为本发明第二种实施方式中电极组件的结构示意图;图3为本发明第三种实施方式中电极组件的结构示意图。如图1-3任一项所示,本发明的第一方面提供一种电极组件,包括负极片,负极片包括位于电极组件内部的内部负极片、位于电极组件外部的外部负极片以及位于内部负极片和外部负极片之间的中间负极片3,其中,内部负极片的粘结剂中的丁苯橡胶的质量百分含量w

丁内

,外部负极片的粘结剂中的丁苯橡胶的质量百分含量w

丁外

,中间负极片3的粘结剂中的丁苯橡胶的质量百分含量w

丁中

满足以下关系:w

丁外

小于w

丁内

,w

丁中

不大于w

丁内

且w

丁中

不小于w

丁外

。

36.可以理解的是,本发明的电极组件还包括正极片和设置在正极片和负极片之间的隔膜。正极片、隔膜和负极片层叠设置能够得到叠片结构的电极组件;正极片、隔膜和负极片层叠设置后,进行卷绕,能够得到卷绕结构的电极组件。本发明对正极片和隔膜不做特别限定,可以选自本领域常用的正极片和隔膜。

37.为了更好的说明本发明的技术方案,本发明的附图为省略了正极片和隔膜的电极组件结构示意图。

38.以下,分别以图1、图2所示的叠片型电极组件以及图3所示的卷绕型电极组件为例,根据负极片所处的位置对本发明电极组件的负极片的类别进行说明。

39.本发明对位于电极组件中不同的位置的负极片进行了区分。电极组件具有中心线1,本发明,将与电极组件的中心线1最接近的负极片2、2’称为内部负极片,将远离电极组件的中心线1的负极片4、4’称为外部负极片,将内部负极片和外部负极片以外的其它负极片为中间负极片3。本发明的内部负极片、中间负极片以及外部负极片皆包括负极活性层。

40.如图1所示的叠片结构的电极组件,中心线1的延伸方向与负极片的延伸方向平行且位于电极组件的中心位置,其中,负极片2和负极片2’最接近中心线1,所以该电极组件的内部负极片为负极片2和负极片2’,负极片4和负极片4’远离中心线1,所以该电极组件的外部负极片为负极片4和负极片4’,其它负极片为中间负极片3。

41.如图2所示的叠片结构的电极组件,中心线1的延伸方向与电极组件的层叠方向垂

直且位于电极组件的中心位置,其中,负极片2最接近中心线1,所以该电极组件的内部负极片为负极片2,负极片4和负极片4’远离中心线1,所以该电极组件的外部负极片为负极片4、4’,其它负极片为中间负极片3。

42.如图3所示的卷绕结构的电极组件,中心线1位于电极组件的中心位置且中心线1的延伸方向与水平段负极片的长度方向一致。该卷绕结构的负极片是以负极片的一端为起始端且另一端为收尾端卷绕得到,本发明将靠近中心线1的一端称为起始端,且以该起始端为端点沿卷绕方向卷绕360

°

得到的卷绕段称为内部负极片;本发明将另一端称为收尾端,且以该收尾端为端点逆卷绕方向卷绕360

°

得到的卷绕段称为外部负极片;而位于外部负极片和内部负极片之间的卷绕段则为中间负极片3。即,在卷绕结构的电极组件中,内部负极片和外部负极片均仅为1个卷绕段。

43.图3中,卷绕起始端a最靠近中心线1,ab卷绕段即为内部负极片,包括卷绕收尾端e的de卷绕段为外部负极片,其它的负极片为中间负极片3,中间负极片3包括卷绕段bc和卷绕段cd。

44.本发明通过对不同负极片的组成进行了限定,实现了锂离子电池的循环性能和倍率性能的改善。

45.本发明的负极片包括负极集流体和设置在负极集流体至少一个功能表面的负极活性层,负极活性层包括负极活性物质、粘结剂、导电剂和分散剂。具体地,本发明通过对不同负极片的粘结剂的组成进行限定,实现了锂离子电池的循环性能和倍率性能的改善。上述功能表面指的是负极集流体中面积最大且相对设置的两个表面。

46.本发明各负极片中的粘结剂中丁苯橡胶的质量百分含量满足以下关系:w

丁外

小于w

丁内

,w

丁中

不大于w

丁内

且w

丁中

不小于w

丁外

。

47.需要指出的是,丁苯橡胶的质量百分含量是指基于粘结剂的总质量,丁苯橡胶的质量所占的比例。

48.本发明对丁苯橡胶不做特别限定,例如,可以是通过丁二烯和苯乙烯单体聚合获得的聚合物。

49.丁苯橡胶粘结剂具有粘度大,动力学性能差的特点,本发明通过合理运用,能够在最大程度发挥丁苯橡胶优点的同时,也最大程度降低了其缺点对电池的不利影响。具体地,当对锂离子电池进行大倍率的充放电时,电极组件的内部温度会相对升高,容易使内部负极片产生膨胀,影响锂离子电池的循环性能,本发明在电极组件的内部设置高含量丁苯橡胶的内部负极片,一方面由于丁苯橡胶的粘度较大,能够形成结构稳定的负极活性层,从而会抑制内部负极片的膨胀,使锂离子电池整体具有良好的循环;另一方面由于电极组件内部具有较高的温度,较高的温度有利于锂离子的快速脱嵌,所以能够弥补丁苯橡胶的动力学性能差的缺点,提高锂离子电池的倍率性能。

50.同时,本发明在电极组件的外部设置丁苯橡胶含量低的外部负极片,可以避免由于丁苯橡胶的动力学性能差而导致的锂离子电池倍率性能降低的缺陷。

51.如前述,本发明对中间负极片3的粘结剂中丁苯橡胶的质量百分含量没有进行过多限定,只要内部负极片的粘结剂中丁苯橡胶的质量百分含量和外部负极片的粘结剂中丁苯橡胶的质量百分含量满足上述要求即可,即中间负极片3的粘结剂中丁苯橡胶的质量百分含量可以与内部负极片的粘结剂中丁苯橡胶的质量百分含量相等,中间负极片3的粘结

剂中丁苯橡胶的质量百分含量可以与外部负极片的粘结剂中丁苯橡胶的质量百分含量相等,或者,中间负极片3的粘结剂中丁苯橡胶的质量百分含量在内部负极片的粘结剂中丁苯橡胶的质量百分含量与外部负极片的粘结剂中丁苯橡胶的质量百分含量相等。当电极组件为叠片结构,可以通过将各负极片的粘结剂中丁苯橡胶的质量百分含量与内部负极片、中间负极片3和外部负极片的个数进行匹配,进一步提高锂离子电池的循环性能和倍率性能。

52.例如,当w

丁内

=w

丁中

且内部负极片、中间负极片3、外部负极片的个数比为1:(1-4):1,或者,

53.当w

丁外

=w

丁中

且内部负极片、中间负极片3、外部负极片的个数比为1:(1-4):1。

54.当然,叠片结构的电极组件的每个中间负极片3的粘结剂中丁苯橡胶的质量百分含量也可以不全部相同。

55.在本发明的一些实施方式中,部分中间负极片3的粘结剂中丁苯橡胶的质量百分含量相同。如图1所示,中间负极片3包括第一中间负极片31和第二中间负极片32,且第一中间负极片31靠近内部负极片,其中,第一中间负极片31的粘结剂中的丁苯橡胶的质量百分含量为w

第一丁中

,第二中间负极片32的粘结剂中的丁苯橡胶的质量百分含量w

第二丁中

;

56.内部负极片、第一中间负极片31、第二中间负极片32、外部负极片的个数比为(1-2):(1-8):(1-8):(1-2),且w

丁内

=w

第一丁中

,w

丁外

=w

第二丁中

。

57.从图1可以看出,电极组件具有两个内部负极片、两个外部负极片和n个中间负极片3,其中,将靠近内部负极片的至少一个中间负极片3称为第一中间负极片31,则其他的中间负极片3为第二中间负极片32,n≥1。

58.当内部负极片、第一中间负极片31、第二中间负极片32和外部负极片的粘结剂中丁苯橡胶的质量百分含量,以及内部负极片、第一中间负极片31、第二中间负极片32和外部负极片的个数具有上述的关系时,所获得的电极组件能够更好的提高锂离子电池的循环性能和倍率性能。

59.在本发明另一些实施方式中,电极组件为叠片结构,中间负极片3为n个,按照内部负极片指向外部负极片的方向,内部负极片、n个中间负极片3以及外部负极片中的丁苯橡胶的质量百分含量逐渐递减,n≥1。

60.本发明中,由于锂离子电池在快速充放电时,电极组件自内部向外部温度逐渐递减,当各负极片中丁苯橡胶的质量百分含量自内部向外部逐渐递减,各负极片中丁苯橡胶的质量百分含量能够与各负极片的温度相匹配,能够最大化利用丁苯橡胶抑制负极片的膨胀的优点,并且最小化丁苯橡胶的动力学性能差的缺点,更好的提高锂离子电池的循环性能和倍率性能。

61.同样的,当电极组件为卷绕结构的电极组件时,也可以通过将各负极片的粘结剂中丁苯橡胶的质量百分含量与各个负极片的卷绕段的个数匹配,实现锂离子电池的循环性能和倍率性能的提高。

62.如图3所示,在本发明的一些实施方式中,内部负极片、中间负极片3以及外部负极片首尾依次连接形成卷绕结构的电极组件,中间负极片3包括首尾依次连接的第一中间负极片31和第二中间负极片32,第一中间负极片31靠近内部负极片,第一中间负极片31包括m1个首尾依次连接的卷绕段,第二中间负极片32包括m2个首尾依次连接的卷绕段,其中,m1≥1,m2≥1,第一中间负极片31的粘结剂中的丁苯橡胶的质量百分含量为w

第一丁中

,第二中间

负极片32的粘结剂中的丁苯橡胶的质量百分含量w

第二丁中

;

63.当内部负极片、中间负极片3、外部负极片的各自的卷绕段的个数比为1:(1-4):1,且w

丁内

=w

丁中

;或者,

64.内部负极片、中间负极片3、外部负极片的各自的卷绕段的个数比为1:(1-4):1,且w

丁外

=w

丁中

;或者,

65.内部负极片、第一中间负极片31、第二中间负极片32、外部负极片的各自的卷绕段的个数比为(1-2):(1-8):(1-8):(1-2),且w

丁内

=w

第一丁中

,w

丁外

=w

第二丁中

时,能够实现锂离子电池的循环性能和倍率性能的提高。

66.在本发明的一些实施方式中,内部负极片的负极活性层中,粘结剂按照质量百分含量包括:70-100%丁苯橡胶、0-30%苯丙类粘结剂和/或丙烯酸酯类粘结剂。

67.本发明对苯丙类粘结剂不做特别限定,可以选用本领域常用的苯丙类粘结剂,例如,苯丙类粘结剂可以通过苯乙烯和丙烯酸酯类单体聚合获得。本发明对丙烯酸酯类粘结剂不做特别限定,可以选用本领域常用的丙烯酸酯类粘结剂,例如,丙烯酸酯类粘结剂可以选自丙烯酸甲酯、丙烯酸乙酯和甲基丙烯酸甲酯中的至少一种;丙烯酸酯类粘结中也可以包含其他的功能单体,例如,丙烯腈、含氟单体。

68.本发明中,内部负极片的粘结剂在上述范围内,能够充分发挥丁苯橡胶抑制负极片产生膨胀的优点,以及丙烯酸酯类和/或丙烯酸酯类改善锂离子电池的倍率性能的优点,更好的提高锂离子电池的循环性能和倍率性能。

69.进一步地,在一些实施方式中,内部负极片的负极活性层中,粘结剂按照质量百分含量包括:80-90%丁苯橡胶、10-20%苯丙类粘结剂和/或丙烯酸酯类粘结剂。

70.本发明中,通过对内部负极片的负极活性层的组成与上述粘结剂的组成进行特定的匹配,可以进一步提高锂离子电池的循环性能和倍率性能。在本发明的一些实施方式中,内部负极片的负极活性层按照质量百分含量包括:90%-98%负极活性材料、1%-4%粘结剂、0%-2%导电剂和1%-4%分散剂。

71.在本发明的一些实施方式中,为了充分发挥丁苯橡胶、苯丙类粘结剂和/或丙烯酸酯类粘结剂的优点,更好的提高锂离子电池的循环性能和倍率性能。外部负极片的负极活性层中,粘结剂按照质量百分含量包括:0%-30%丁苯橡胶、70%-100%苯丙类粘结剂和/或丙烯酸酯类粘结剂。

72.进一步地,在一些实施方式中,外部负极片的负极活性层中,粘结剂按照质量百分含量包括:10%-20%丁苯橡胶、80%-90%苯丙类粘结剂和/或丙烯酸酯类粘结剂。

73.本发明中,通过对外部负极片的负极活性层的组成与上述粘结剂的组成进行特定的匹配,可以提高锂离子电池的循环性能和倍率性能。在本发明的一些实施方式中,外部负极片的负极活性层按照质量百分含量包括:90%-98%负极活性材料、1%-4%结剂剂、0%-2%导电剂和1%-4%分散剂。

74.本发明的第二方面提供一种锂离子电池,包括上述的电极组件。

75.本发明中,将上述电极组件置于铝塑膜中,向铝塑膜中注入电解液,可以获得锂离子电池。本发明的锂离子电池,由于包括上述的电极组件,所以具有较好的循环性能和倍率性能。

76.以下,将结合具体的实施例对本发明的技术方案进行说明。

77.实施例1

78.本实施例的锂离子电池通过以下步骤制备得到:

79.1、正极片的制备

80.将正极活性物质、粘结剂pvdf、导电剂按照97.8:1.1:1.1的质量比混合得到混合物质,然后向混合物质中加入n-甲基吡咯烷酮,搅拌分散制成正极活性浆料,将正极活性浆料涂覆到铜箔的两个功能表面上,然后进行烘干、辊压、分切和制片,得到包括正极活性层的正极片。

81.2、负极片的制备

82.a、内部负极片的制备

83.在负极活性物质中加入导电剂、粘结剂、羧甲基纤维素和水,制成负极活性浆料,然后进行烘干、辊压、分切和制片,得到包括负极活性层的第一负极片;

84.其中,负极活性物质、导电剂、粘结剂和羧甲基纤维素的质量比为96.9:0.5:1.3:1.3,粘结剂按照质量百分含量包括:80%丁苯橡胶、20%丙烯酸酯。

85.b、外部负极片的制备

86.在负极活性物质中加入导电剂、粘结剂、羧甲基纤维素和水,制成负极活性浆料,然后进行烘干、辊压、分切和制片,得到包括负极活性层的第二负极片;

87.其中,负极活性物质、导电剂、粘结剂和羧甲基纤维素的质量比为96.9:0.5:1.3:1.3,粘结剂按照质量百分含量包括:20%丁苯橡胶、80%丙烯酸酯。

88.3、锂离子电池的制备

89.本实施例的电极组件的结构如图1所示,将步骤1中的正极片、隔膜和步骤2中的负极片进行层叠设置,得到叠片结构的电极组件;

90.其中,最靠近中心线1的位置设置两个内部负极片,远离中心线1的位置设置两个外部负极片,在中心线的两侧各设置4个中间负极片3,中间负极片3的组成与外部负极片的组成相同;

91.将上述的电极组件置于铝塑膜中,密封,向铝塑膜中注入电解液,然后经过化成、二次封装、分选和老化工序,得到锂离子电池;

92.其中,电解液由等体积的ec、dec和emc组成,电解液中lipf6的含量为1mol/l。

93.实施例2

94.本实施例的锂离子电池的制备方法与实施例1基本相同,唯一不同的是,步骤3中,靠近内部负极片的中间负极片3为第一中间负极片31,靠近外部负极片的中间负极片3为第二中间负极片32,在中心线的两侧各设置一个第一中间负极片31和一个第二中间负极片32,第一中间负极片31的组成与内部负极片的组成相同,第二中间负极片32的组成与外部负极片的组成相同。

95.实施例3

96.本实施例的锂离子电池的制备方法与实施例1基本相同,唯一不同的是,步骤3中,中间负极片3的组成与内部负极片的组成相同。

97.实施例4

98.本实施例的锂离子电池的制备方法与实施例1基本相同,唯一不同的是,步骤3中,本实施例的电极组件的结构如图3所示,

99.将正极片、隔膜和负极片层叠设置后,进行卷绕设置,得到卷绕结构的电极组件;

100.其中,负极片由内部负极片、中间负极片和外部负极片首尾依次连接获得,中间负极片3具有4个首尾依次连接的卷绕段,中间负极片3的组成与外部负极片的组成相同。

101.实施例5

102.本实施例的锂离子电池的制备方法与实施例4基本相同,唯一不同的是,步骤3中,

103.靠近内部负极片的中间负极片3为第一中间负极片31,第一中间负极片31具有两个卷绕段,靠近外部负极片的中间负极片3为第二中间负极片32,第二中间负极片32具有两个卷绕段,第一中间负极片31的组成与内部负极片的组成相同,第二中间负极片32的组成与外部负极片的组成相同。

104.实施例6

105.本实施例的锂离子电池的制备方法与实施例4基本相同,唯一不同的是,步骤3中,中间负极片3的组成与内部负极片的组成相同。

106.实施例7

107.本实施例的锂离子电池的制备方法与实施例1基本相同,唯一不同的是,在中心线1的两侧各设置一个第一中间负极片、一个第三中间负极片和一个第二中间负极片(即共有两个第一中间负极片、两个第三中间负极片和两个第二中间负极片);

108.第一中间负极片的粘结剂按照质量百分含量包括:65%丁苯橡胶、35%丙烯酸酯;第三中间负极片的粘结剂按照质量百分含量包括:50%丁苯橡胶、50%丙烯酸酯;第二中间负极片的粘结剂按照质量百分含量包括:35%丁苯橡胶、65%丙烯酸酯。

109.实施例8

110.本实施例的锂离子电池的制备方法与实施例1基本相同,唯一不同的是,内部负极片的粘结剂为100%的丁苯橡胶;外部负极片的粘结剂为100%的丙烯酸酯。

111.实施例9

112.本实施例的锂离子电池的制备方法与实施例1基本相同,唯一不同的是,内部负极片的粘结剂按照质量百分含量包括:70%丁苯橡胶、30%丙烯酸酯;外部负极片的粘结剂按照质量百分含量包括:30%丁苯橡胶、70%丙烯酸酯。

113.实施例10

114.本实施例的锂离子电池的制备方法与实施例1基本相同,唯一不同的是,内部负极片的粘结剂按照质量百分含量包括:60%丁苯橡胶、40%丙烯酸酯;外部负极片的粘结剂按照质量百分含量包括:40%丁苯橡胶、60%丙烯酸酯。

115.对比例1

116.本对比例的锂离子电池的制备方法与实施例1基本相同,唯一不同的是,步骤3中,电极组件的各负极片的粘结剂中丁苯橡胶的质量百分含量都为80%。

117.对比例2

118.本对比例的锂离子电池的制备方法与实施例1基本相同,唯一不同的是,步骤3中,电极组件的各负极片的粘结剂中丁苯橡胶的质量百分含量都为20%。

119.对比例3

120.本对比例的锂离子电池的制备方法与实施例4基本相同,唯一不同的是,步骤3中,电极组件的各负极片的粘结剂中丁苯橡胶的质量百分含量都为80%。

121.对比例4

122.本对比例的锂离子电池的制备方法与实施例4基本相同,唯一不同的是,步骤3中,电极组件的各负极片的粘结剂中丁苯橡胶的质量百分含量都为20%。

123.对比例5

124.本对比例的锂离子电池的制备方法与实施例1基本相同,唯一不同的是,步骤3中,电极组件的各负极片的粘结剂中丁苯橡胶的质量百分含量都为50%。

125.对比例6

126.本对比例的锂离子电池的制备方法与对比例4基本相同,唯一不同的是,步骤3中,电极组件的各负极片的粘结剂中丁苯橡胶的质量百分含量都为50%。

127.性能测试

128.对实施例和对比例中的锂离子电池进行性能测试,测试结果见表1和表2,

129.1)、高温充放电测试

130.将锂离子电池在环境温度45

±

2℃条件下搁置2h后,对锂离子电池进行充放电:在3c倍率下恒流充电至4.25v,然后在4.25v电压下恒压充电至2.5c,在2.5c倍率下恒流充电至4.35v,在4.35v电压下恒压充电至2c,在2c倍率下恒流充电至4.4v,在4.4v电压下恒压充电至1.5c,在1.5c倍率下恒流充电至4.5v,在4.5v电压下恒压充电至0.025c,然后搁置5min,进行0.7c放电,截止电压3.0v,再搁置5min。以此步骤循环,监控充放电过程中每50次循环电池的膨胀率。

131.2)、常温充放电测试

132.将锂离子电池在环境温度25

±

2℃条件下搁置2h后,对锂离子电池进行充放电:3c倍率下恒流充电至4.25v,在4.25v电压下恒压充电至2.5c,在2.5c倍率下恒流充电至4.35v,在4.35v电压下恒压充电至2c,在2c倍率下恒流充电至4.4v,在4.4v电压下恒压充电至1.5c,在1.5c倍率下恒流充电至4.5v,在4.5v电压下恒压充电至0.025c,搁置5min,然后进行0.7c放电,截止电压3.0v,搁置5min。以此步骤循环,监控充放电过程中电芯的容量保持率。

133.表1

[0134][0135]

表1中,s

内

:s

中

:s

外

指的是内部负极片、中间负极片和外部负极片的个数之比,s

第一中

:s

第三中

:s

第二中

指的是第一中间负极片、第三中间负极片和第二中间负极片的个数之比。

[0136]

表2

[0137][0138][0139]

表2中,s

内

:s

中

:s

外

指的是内部负极片卷绕段、中间负极片卷绕段和外部负极片卷绕段的个数之比,s

第一中

:s

第二中

指的是第一中间负极片卷绕段和第二中间负极片卷绕段的个数之比。

[0140]

从表1和表2可以看出,本发明实施例中的锂离子电池同时具有较为优异的循环性能和倍率性能,具有较为广泛的应用范围,说明本发明通过对不同负极片的粘结剂中的丁苯橡胶的质量百分含量进行特定的选择,能够改善电池的循环性能和倍率性能,拓宽锂离子电池的应用范围。

[0141]

进一步地,当内部负极片的负极活性层中,粘结剂按照质量百分含量包括:70-100%丁苯橡胶、0-30%苯丙类粘结剂和/或丙烯酸酯类粘结剂;和/或,外部负极片的负极活性层中,粘结剂按照质量百分含量包括:0-30%丁苯橡胶、70-100%苯丙类粘结剂和/或丙烯酸酯类粘结剂时,电极组件能够使电池兼具更为优异的循环性能和倍率性能。

[0142]

当内部负极片、中间负极片以及外部负极片的粘结剂中的丁苯橡胶的质量百分含量逐渐递减时,电极组件能够使锂离子电池兼具更为优异的循环性能和倍率性能。

[0143]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。