1.本发明属于建筑材料加工领域,尤其涉及一种建筑制砖成型的自动加工系统及其使用方法。

背景技术:

2.众所周知,水泥砖是一种利用粉煤灰、煤渣、煤矸石、尾矿渣、化工渣或者天然砂、海涂泥等作为主要原料,用水泥做凝固剂,加入强化剂、触变剂等外加剂后,不经高温煅烧而制造的一种新型墙体材料。生产工艺中,多采用压块压制成型,但是传统的水泥砖加工设备大部分工序需要人工完成,人力依赖性较高,且由于人工成本不断增加,使得砖的生产成本过大;而且,传统的加工设备加工效率低,难以满足建筑所需;同时,触变剂极易形成三维的网状结构,这种结构受机械力的剪切作用时会破坏使原料粘度下降、液相体系恢复良好的流动性;当剪切力消除后三维结构会自行恢复从而使粘度上升,所以现有技术中将混合原料搅拌均匀后再运输到模具框内进行压制成型时,容易出现混合原料稠度较高,导致混合原料不容易快速与模具框的周壁相贴合进而导致压制成型后的砖块棱角缺失、表面光滑度不够等情况。

技术实现要素:

3.本发明的目的是针对现有的技术存在上述问题,提出了一种建筑制砖成型的自动加工系统及其使用方法,本建筑制砖成型的自动加工系统及其使用方法可完成原料搅拌,下料,成型及卸料全自动化生产。

4.本发明的目的可通过下列技术方案来实现:一种建筑制砖成型的自动加工系统及其使用方法,包括箱体,所述箱体内腔上侧固定设有电机,所述的输出端上设有输出轴,所述输出轴与所述箱体内腔下侧壁转动连接,所述箱体内腔右侧转动设有搅拌机,所述搅拌机内部置有给料装置,用于原料的搅拌均匀和下料。

5.优选的,给料装置包括所述搅拌机外侧固定设有从动直齿轮,所述搅拌机口部下侧滚动设有滚珠,所述滚珠在所述箱体上侧凹槽内滚动,所述搅拌机外侧固定设有从动直齿轮,所述输出轴上部固定设有主动直齿轮,所述主动直齿轮与所述从动直齿轮啮合。

6.优选的,所述箱体内腔底部固定设有第二限位固定板,所述第二限位固定板顶部转动设有第一连接轴,所述第一连接轴前端固定设有从动锥齿轮,所述输出轴中部固定设有主动锥齿轮,所述主动锥齿轮与所述从动锥齿轮啮合,所述第一连接轴后端固定设有连杆轮,所述连杆轮后侧设有连杆,所述箱体内腔后侧固定设有压型板限位固定板,所述压型板限位固定板前侧滑动设有压型板,所述压型板与所述连杆轮之间铰接设有所述连杆。

7.优选的,所述输出轴下侧固定设有90

°

扇形齿轮,所述箱体底部转动设有第二连接轴,所述第二连接轴上侧固定设有从动齿轮,所述从动齿轮与所述90

°

扇形齿轮啮合,所述箱体底部设有上转盘,所述上转盘与所述箱体之间配合固定设有螺钉,所述上转盘底侧固定设有均匀分布四对输出电极。

8.优选的,所述第二连接轴下侧设有下转盘,所述下转盘内部开设键槽,所述下转盘与所述第二连接轴滑动连接设有方形键,所述第二连接轴下侧设有螺母,所述第二连接轴与所述螺母螺纹连接,以此达到下转盘上下位置的固定,所述上侧固定设有四对均匀分布接收电极,所述接收电极与上侧所述输出电极相配合,所述下转盘外侧均匀固定设有四个机架,每个所述内设有砖的成型装置,成型装置用于用于原料的砖成型。

9.优选的,成型装置包括设置在每个所述机架内腔底侧固定的一对滑轨,每个所述机架底部固定设有固定轨板,每个所述固定轨板外侧设有槽口,每个所述固定轨板两侧滑动设有模具容纳腔侧板,每个所述模具容纳腔侧板与所述滑轨之间滚动设有滚轮,每个所述机架内腔设有模具容纳腔,每个所述模具容纳腔由所述模具容纳腔侧板与所述固定轨板构成,所述下转盘外侧均匀设有四个电感应铁心与所述机架相对应,每个所述电感应铁心缠绕设有电感应线圈,所述模具容纳腔侧板后侧固定设有磁铁,每个所述电感应铁心与所述磁铁相对应,每个所述机架外侧固定设有卸料腔。

10.当需要制作砖时,将模具放入模具容纳腔中固定,将原料放入搅拌机中,启动电机开始工作,上转盘接入电源,输出电极与接收电极接触,电感应线圈通电,产生电磁效应,与磁铁相吸合,模具容纳腔侧板暂时固定在机架内腔里侧。

11.输出轴开始转动,输出轴带动主动直齿轮、主动锥齿轮和90

°

扇形齿轮同时转动,主动直齿轮通过与搅拌机外侧从动直齿轮啮合,带动搅拌机转动,搅拌原料,90

°

扇形齿轮每转动一圈,从动齿轮转动度,从动齿轮带动第二连接轴转动,第二连接轴通过方形键带动下转盘转动,下转盘外侧机架转动,即输出轴每转动一圈机架旋转度,完成一步工序,第一步工序下料,搅拌机中原料搅拌均匀后下入模具容纳腔中模具中。

12.输出轴继续转动第二圈,机架继续旋转度,来到第二步工序成型,输出轴带动主动锥齿轮转动,主动锥齿轮带动从动锥齿轮转动,通过主动锥齿轮与从动锥齿轮的连接方式改变传动方向,主动锥齿轮与从动锥齿轮模数和齿数相同,即输出轴每转动一圈第一连接轴转动一圈,第一连接轴带动连杆轮转动,连杆轮与压型板通过连杆铰接,带动压型板在压型板限位固定板的滑槽内上下滑动,当机架转动度结束后,压型板下降到最低位置与后侧模具容纳腔中模具上端面相配合,完成原料的成型,此位置电源正负极不变,模具容纳腔侧板依然吸附在里侧。

13.输出轴继续转动第三圈,当机架转到第三步工序位置时,此位置输出电极电极相反,接收电极产生反向电流,电磁相应相反,电感应铁心与磁铁相互排斥,由于电感应铁心固定在下转盘外侧不能移动,故电感应铁心推动模具容纳腔侧板沿滑轨向外侧滑动,直至移动到机架内腔最外侧边缘挡住,由于固定轨板外侧开有槽口,当模具容纳腔侧板滑动至最外侧时,带动模具容纳腔中成型砖向外滑动,当到达最外侧时,成型砖脱离模具容纳腔,通过槽口落到传送带上,完成制砖。

14.输出轴继续转动第四圈,此时机架转动一周,此处输出电极电极与上一工序电极相反,即第一、第二和第四工序出输出电极电极相同并于第三工序输出电极电极相反,第四工序出机架中的模具容纳腔侧板通过电感应铁心与磁铁的相互吸引,使模具容纳腔侧板滑动至机架内腔最内侧位置,完成模具容纳腔回位。

15.以上四部工序下料,成型,脱离,回位同时进行,并且原料可自动搅拌,大大的提高了生产效率,节省了人力成本,提高了自动化程度。

16.此外,本发明在此还提供一种建筑制砖成型的自动加工系统及其使用方法,包括以下步骤:

17.s1:启动电机,电机输出端固定设有输出轴转动,带动搅拌机开始转动原料,下转盘上侧接收电极成功接收电流,第一工位电感应铁心与磁铁相互吸引,模具容纳腔吸至最内侧,搅拌机下部出料口对第一工位模具容纳腔填充原料。

18.s2:同时,输出轴带动压型板开始下降到最低位置时与第二工位模具容纳腔上端相配合,完成制砖压型。

19.s3:同时第三工位处,接收电极接收电流发生改变,通过电磁力将模具容纳腔推至最外侧,完成卸料。

20.s4:同时第四工位处,接收电极接收电流与第一、第二工位相同,通过电磁力将模具容纳腔吸回至最内侧,为第一步工序做准备。

21.与现有技术相比,本建筑制砖成型的自动加工系统及其使用方法具有以下优点:

22.1.可以对搅拌后的原材料自动运输到模腔内,避免了传统运输中时间过长,容易出现混合原料稠度较高的情况。

23.2.本方案减少了各机构停滞等待的情况,使原本转动盘转动一圈的时间只能加工一块砖的效率,变成了转动盘转动一圈的时间能加工出四块砖,大幅度提高了制砖的效率。

24.3.全自动化生产,且各工序具有联动性,大大提高了生产效率,降低了人力成本。

附图说明

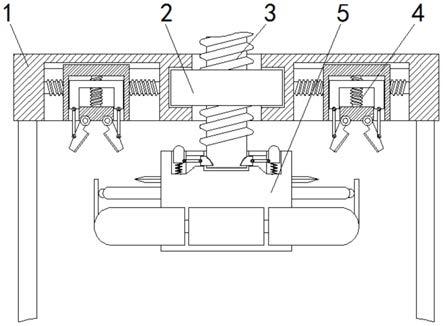

25.图1是建筑制砖成型的自动加工系统及其使用方法的结构示意图。

26.图2是图1中a-a方向剖视图。

27.图3是图1中b-b方向剖视图。

28.图4是图1中c-c方向剖视图。

29.图5是图1中d处结构放大图。

30.图中,10、箱体;11、电机;12、搅拌机;13、滚珠;14、输出轴;15、主动直齿轮;16、从动直齿轮;17、主动锥齿轮;18、从动锥齿轮;19、第一连接轴;20、连杆轮;21、连杆;22、压型板;23、压型板限位固定板;24、90

°

扇形齿轮;25、从动齿轮;26、第二连接轴;27、上转盘;28、下转盘;29、螺钉;30、机架;31、模具容纳腔;32、电感应线圈;33、电感应铁心;34、磁铁;35、滑轨;36、卸料腔;37、模具容纳腔侧板;38、滚轮;39、固定轨板;40、接收电极;41、输出电极;42、螺母;43、第二限位固定板;44、方形键。

具体实施方式

31.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

32.如图1所示,一种建筑制砖成型的自动加工系统及其使用方法,包括箱体10,所述箱体10内腔上侧固定设有电机11,所述11的输出端上设有输出轴14,所述输出轴14与所述箱体10内腔下侧壁转动连接,所述箱体10内腔右侧转动设有搅拌机12,所述搅拌机12内部置有给料装置,用于原料的搅拌均匀和下料。

33.如图1所示,给料装置包括所述搅拌机12外侧固定设有从动直齿轮16,所述搅拌机

12口部下侧滚动设有滚珠13,所述滚珠13在所述箱体10上侧凹槽内滚动,所述搅拌机12外侧固定设有从动直齿轮16,所述输出轴14上部固定设有主动直齿轮15,所述主动直齿轮15与所述从动直齿轮16啮合。

34.如图1、图2所示,所述箱体10内腔底部固定设有第二限位固定板43,所述第二限位固定板43顶部转动设有第一连接轴19,所述第一连接轴19前端固定设有从动锥齿轮18,所述输出轴14中部固定设有主动锥齿轮17,所述主动锥齿轮17与所述从动锥齿轮18啮合,所述第一连接轴19后端固定设有连杆轮20,所述连杆轮20后侧设有连杆21,所述箱体10内腔后侧固定设有压型板限位固定板23,所述压型板限位固定板23前侧滑动设有压型板22,所述压型板22与所述连杆轮20之间铰接设有所述连杆21。

35.如图1所示,所述输出轴14下侧固定设有90

°

扇形齿轮24,所述箱体10底部转动设有第二连接轴26,所述第二连接轴26上侧固定设有从动齿轮25,所述从动齿轮25与所述90

°

扇形齿轮24啮合,所述箱体10底部设有上转盘27,所述上转盘27与所述箱体10之间配合固定设有螺钉29,所述上转盘27底侧固定设有均匀分布四对输出电极41。

36.如图1、图3、图5所示,所述第二连接轴26下侧设有下转盘28,所述下转盘28内部开设键槽,所述下转盘28与所述第二连接轴26滑动连接设有方形键44,所述第二连接轴26下侧设有螺母42,所述第二连接轴26与所述螺母42螺纹连接,以此达到下转盘28上下位置的固定,所述28上侧固定设有四对均匀分布接收电极40,所述接收电极40与上侧所述输出电极41相配合,所述下转盘28外侧均匀固定设有四个机架30,每个所述30内设有砖的成型装置,成型装置用于用于原料的砖成型。

37.如图1、图4所示,成型装置包括设置在每个所述机架30内腔底侧固定的一对滑轨35,每个所述机架30底部固定设有固定轨板39,每个所述固定轨板39外侧设有槽口,每个所述固定轨板39两侧滑动设有模具容纳腔侧板37,每个所述模具容纳腔侧板37与所述滑轨35之间滚动设有滚轮38,每个所述机架30内腔设有模具容纳腔31,每个所述模具容纳腔31由所述模具容纳腔侧板37与所述固定轨板39构成,所述下转盘28外侧均匀设有四个电感应铁心33与所述机架30相对应,每个所述电感应铁心33缠绕设有电感应线圈32,所述模具容纳腔侧板37后侧固定设有磁铁34,每个所述电感应铁心33与所述磁铁34相对应,每个所述机架30外侧固定设有卸料腔36。

38.当需要制作砖时,将模具放入模具容纳腔31中固定,将原料放入搅拌机12中,启动电机11开始工作,上转盘27接入电源,输出电极41与接收电极40接触,电感应线圈32通电,产生电磁效应,与磁铁34相吸合,模具容纳腔侧板37暂时固定在机架30内腔里侧。

39.输出轴14开始转动,输出轴14带动主动直齿轮15、主动锥齿轮17和90

°

扇形齿轮24同时转动,主动直齿轮15通过与搅拌机12外侧从动直齿轮16啮合,带动搅拌机12转动,搅拌原料,90

°

扇形齿轮24每转动一圈,从动齿轮25转动90度,从动齿轮25带动第二连接轴26转动,第二连接轴26通过方形键44带动下转盘28转动,下转盘28外侧机架30转动,即输出轴14每转动一圈机架30旋转90度,完成一步工序,第一步工序下料,搅拌机12中原料搅拌均匀后下入模具容纳腔31中模具中。

40.输出轴14继续转动第二圈,机架30继续旋转90度,来到第二步工序成型,输出轴14带动主动锥齿轮17转动,主动锥齿轮17带动从动锥齿轮18转动,通过主动锥齿轮17与从动锥齿轮18的连接方式改变传动方向,主动锥齿轮17与从动锥齿轮18模数和齿数相同,即输

出轴14每转动一圈第一连接轴19转动一圈,第一连接轴19带动连杆轮20转动,连杆轮20与压型板22通过连杆21铰接,带动压型板22在压型板限位固定板23的滑槽内上下滑动,当机架30转动90度结束后,压型板22下降到最低位置与后侧模具容纳腔31中模具上端面相配合,完成原料的成型,此位置电源正负极不变,模具容纳腔侧板37依然吸附在里侧。

41.输出轴14继续转动第三圈,当机架30转到第三步工序位置时,此位置输出电极41电极相反,接收电极40产生反向电流,电磁相应相反,电感应铁心33与磁铁34相互排斥,由于电感应铁心33固定在下转盘28外侧不能移动,故电感应铁心33推动模具容纳腔侧板37沿滑轨35向外侧滑动,直至移动到机架30内腔最外侧边缘挡住,由于固定轨板39外侧开有槽口,当模具容纳腔侧板37滑动至最外侧时,带动模具容纳腔31中成型砖向外滑动,当到达最外侧时,成型砖脱离模具容纳腔31,通过槽口落到传送带上,完成制砖。

42.输出轴14继续转动第四圈,此时机架30转动一周,此处输出电极41电极与上一工序电极相反,即第一、第二和第四工序出输出电极41电极相同并于第三工序输出电极41电极相反,第四工序出机架30中的模具容纳腔侧板37通过电感应铁心33与磁铁34的相互吸引,使模具容纳腔侧板37滑动至机架30内腔最内侧位置,完成模具容纳腔31回位。以上四部工序下料,成型,脱离,回位同时进行,并且原料可自动搅拌,大大的提高了生产效率,节省了人力成本,提高了自动化程度。

43.以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。