1.本技术涉及一种工业生产过程的异常监测系统和方法,适用于工业监测的技术领域。

背景技术:

2.能源调度管理是解决跨工序协同的问题,通过数据的手段解决系统供需平衡的问题,达到提升能源利用效率的目标。然而在能源管理的过程中,对信息化水平提出更高要求,完善的能源计量系统,尤其是支持能源调度的关键数据的完备性,都直接影响到精益管理和精准管控的效果。因此,构建中心化的能源运行数据,形成能源大数据,对数据的采集、规范化处理、存储,多维度数据的贯通融合,为能源精准调度能够提供有效的数据基础。

3.能源调度的难点在于对异常事件的预见与及时给出相应的预防或规避风险措施。异常的情况,一种是与数据质量有关,一种是与关键设备突发故障有关。以钢铁工业为例,钢铁工业生产现场环境恶劣、电磁干扰严重、仪表计量误差大。这些现场数据测点很容易存在通讯异常、现场干扰带来的数据异常变化等数据质量问题,即数据的低质性,直接影响预测的准确率甚至导致误报警。例如现场高炉正常运行,但是高炉煤气流量计因煤气含有大量杂质导致流量计读数异常,此时则会误判高炉状态为减休风,调度人员可能会因为误报的“高炉减休风”而直接下达减休风的错误调控建议,导致生产损失。第二种情况即是影响生产顺行的重要因素,即对生产流程中关键设备的异常监测,如高炉、发电机组异常,需要实时自动的进行监测诊断,一旦有故障的迹象需要马上检测出,避免这些在线设备突发故障停机或被迫降负荷运行,调度人员需要根据异常带来的风险评估结果选择相应的调度策略,尽快使系统回稳。

4.因此,现有技术中急需一种能够准确判断出工业生产过程中出现的异常情况并快速给出处理建议的异常监测系统和方法。

技术实现要素:

5.本技术提供一种工业生产过程的异常监测系统和方法,其能够准确判断出工业生产过程中出现的异常情况并快速给出处理建议。

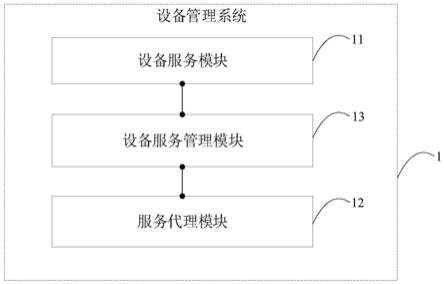

6.本技术涉及一种工业生产过程的异常监测系统,包括以下模块:

7.数据质量判断模块,其采用基于统计或规则的方法对通过传感器采集的生产过程数据质量进行初步判断,然后采用统计或异常监测算法实现数据的质量判断;

8.设备异常检测模块,其在数据质量判断为正常时,通过规则或机器学习算法对设备运行状态是否异常进行判断;

9.调控规则建议模块,其在所述设备异常检测模块判断设备发生异常且所述数据质量判断模块判断数据质量正常时,对设备异常的种类进行判断,触发调控建议,以为操作人员提供参考。

10.其中,所述数据质量判断模块可以包括初步判断模块和偏差判断模块,所述初步

判断模块采用基于统计的数据质量判断或基于规则的数据质量判断方法,对生产过程重要参数的数据质量进行初步判断;所述偏差判断模块可以采用基于统计的方法或基于异常监测算法的方法,判断测量值和实际值是否偏差过大;所述设备异常检测模块可以包括基于规则的设备异常判断模块和基于机器学习算法的设备异常判断模块;所述调控规则建议模块可以包括异常判断标准配置单元,以进一步识别所述设备异常检测模块输出的异常类型,所述调控规则建议模块还可以包括调控规则建议库单元,以在实现异常种类判断后给出对应异常情况的最优调控建议。

11.另一方面,本技术涉及一种工业生产过程的异常监测方法,包括以下步骤:

12.(1)采用基于统计或基于规则的方法对通过传感器采集的生产过程数据质量进行初步判断;

13.(2)采用基于统计的方法或基于异常监测算法的方法,判断测量值和实际值是否偏差过大;

14.(3)在数据质量判断为正常时,通过规则或机器学习算法对设备运行状态是否异常进行判断;

15.(4)当检测到设备异常后,对异常程度和异常种类做进一步的判断,根据异常的不同程度和种类,触发相应的异常调控规则;

16.(5)根据相应的异常调控规则,提供最优的调控建议。

17.其中,步骤(2)中,基于异常监测算法的方法可以为:利用历史数据和机器学习算法建立关键影响数据点位和预测检测点位的机器学习算法模型,然后对实时数据进行模型预测,根据算法输出的结果是否为异常,来判断检测点位数据的质量是否存在问题。

18.其中,高炉煤气发生量的数据质量判断的异常监测算法可以包括以下步骤:

19.(a)用高炉煤气发生量、冷风流量、热风压力及富氧流量建立高炉煤气发生量的实时预测模型;

20.(b)对高炉煤气发生量进行时间序列分解,将某时刻的高炉煤气发生量分解成趋势序列和波动序列;

21.(c)用线性回归模型预测高炉煤气发生量的趋势序列,得到高炉煤气发生量的趋势序列预测值;

22.(d)取高炉煤气发生量的趋势序列预测值和波动序列之和,得到高炉煤气发生量的预测值;

23.(e)用异常检测算法来判断高炉煤气发生量的预测值和实际的高炉煤气发生量的偏差是否正常;其中,可以通过计算实时数据偏差的tf-idf向量和正常运行时偏差的tf-idf向量的距离来判断偏差是否异常。

24.其中,对于发电机设备的异常检测方法,可以包括以下步骤:

25.①

基于锅炉发电和余热发电的特点分别用不同的过程数据建立发电量实时预测模型,根据过程数据实时预测发电量;

26.②

用发电机设备异常检测模型判断预测发电量和实际发电量的偏差是否正常,根据偏差和正常运行的数据偏差是否大过设定阈值来判断发电机是否存在异常。所述发电机设备异常检测模型可以通过计算实时数据偏差的tf-idf向量和正常运行时偏差的tf-idf向量的距离来判断偏差是否异常。

附图说明

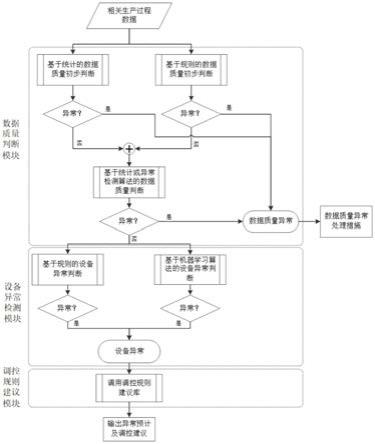

27.图1是本技术的工业生产过程的异常监测系统和方法的基本流程图。

28.图2显示了高炉煤气发生量的数据质量判断异常监测算法的流程示意图。

29.图3显示了发电机发电量的异常检测模型的设计流程图。

具体实施方式

30.为使本技术的目的、技术方案和优点更加清楚明白,下文中将结合附图对本技术的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

31.本技术提供一种工业生产过程的异常监测系统,包括以下模块:

32.数据质量判断模块:采用基于统计或规则的方法对通过传感器采集的生产过程数据质量进行初步判断,然后采用统计或异常监测算法实现数据的质量判断,从而避免由于数据质量问题导致设备异常状态误判,或者误触发操作指令而影响生产。

33.设备异常检测模块:当数据质量正常时,可以通过规则或机器学习算法对设备运行状态是否异常进行判断。

34.调控规则建议模块:设备异常检测模块判断设备发生异常,且数据质量判断模块判断数据质量正常情况下,对设备异常的种类进行判断,触发相应的最优调控建议,以为操作人员采取最优调控措施提供参考。

35.本技术提供的工业生产过程的异常监测系统和方法基本流程见图1,该方法主要包括数据质量判断模块、设备异常检测模块和调控规则建议模块,并结合各模块的特点将其有效连接成一个整体。该方法首先对生产过程关注的数据质量进行异常判断,然后再对生产运行的关键设备运行状态进行异常检测。当判断异常发生时,触发调控规则建议模块,根据异常种类自动提供最优调控建议,供现场操作人员参考。该方法适用于数据驱动的工业生产过程的异常监测,在该方法的以下实施方式中,以钢铁公司电力能源管理中涉及到的两个关键数据——高炉煤气发生量和发电机发电量的过程异常监测作为例进行说明。

36.数据质量判断模块

37.由于实际生产中某些关键数据的质量有问题后,带来的后果比较严重,且某些关键数据传感器本身可能发生异常。比如高炉煤气发生量流量计,该数据是判断高炉减休风的重要依据,如果发生了高炉减休风,需要提前关停轧线等设备,避免由于高炉煤气发生量减少,带来发电量减少,进而导致外购电骤然增加。由于高炉煤气流量计工作条件比较恶劣,可能由于内部测量元件被高炉灰尘污染或流量计通讯异常等导致其测量数据异常。如果测到高炉煤气发生量低于某个阈值,就可能判断为高炉发生了减休风。为了避免高炉减休风带来的发电量变少导致外购电骤然增加,按照正常控制流程,高炉减休风时需要关停轧线等设备减少用电量。而如果是因为高炉煤气流量计本身数据质量问题,则不应该触发设备关停指令。为了避免传感器数据质量问题带来的误操作,本方法设计了一种数据质量判断模块,具体判断流程如下:

38.(1)采用基于统计的数据质量判断或基于规则的数据质量判断方法,对生产过程重要参数的数据质量进行初步的判断。

39.该模块首先会对生产过程重要参数的数据质量进行初步的判断,可以结合生产数

据最容易发生的数据质量问题设计数据质量初步判断方法,这里的判断方法主要包括基于统计的数据质量判断和基于规则的数据质量判断。

40.基于统计的数据质量初步判断方法,最常用的就是方差判断,关键是计算方差所用的数据个数和方差判断阈值的选择。考虑到数据方差过大主要是判断由于电缆接触问题、数据通讯问题、传感器故障等导致数据异常波动的情况,多数表现为数据在正常范围内变化时有个别值变为0,出现数据质量问题。这里的数据个数一般选择不宜过大,对于秒级的采样时间来说,取10个点左右即可。方差判断阈值通常取多个点,其中一个点突变为0而计算出来的方差。实际中还会有另外一种情况,由于通讯、软件等问题采集到的数据不变,但实际正常生产时高炉煤气发生量或发电机发电量的数据不可能较长时间完全不变。因此,这里n需要取数分钟对应的采样点数,如果这些点的数值大小保持不变,即方差为0,则认为该点位数据质量异常。

41.基于规则的数据质量初步判断方法,主要是结合实际情况设计相应的数据质量判断规则,包括数据通讯中断,数值连续恒定不变等情况。比如,可以设定为1分钟内无法正常采集到数据,则是数据库通讯异常,数据质量存在问题。

42.(2)采用基于统计的方法或基于异常监测算法的方法,判断测量值和实际值是否偏差过大。

43.经过数据质量初步判断后,说明没有明显的数据质量问题,但仍然可能存在数据测量值与实际值偏差过大、数值漂移的问题。如果关键测点存在双仪表测点,可以直接比较两个点位,如果相差过大,必有一个测点数据异常。通常情况,出于成本考虑,工业中的大部分测点不会有替代测点,因此需要用具有因果关系或高度相关的其他数据点位进行检验。比如蒸汽发电机组发电量和入口蒸汽流量存在正相关性,如果在某段时间里发电量突然下降,但是蒸汽量并没有明显变化,依据经验可以推断蒸汽发电机组的电表读数存在异常。因此,这样测量值和实际值是否偏差过大的问题可以用以下两种方法进行判断:

44.基于统计的方法:可以采用例如t检验,如果检测数据和相关数据的偏差或比例偏离正常值不显著,则认为数据质量正常,如果偏差显著,则认为数据质量异常。此方法适用于检测数据和相关数据关系比较简单且样本数值符合正态分布的情况,结果可解释性很强。比如,发电机组发电量和蒸汽流量,两者基本成正比例,其比值满足正态分布,取其比值作为样本数值,检验样本是否和历史数据的该比值均值显著,显著性水平可以取0.01,计算的t值如果大于2.58,则认为数据质量存在问题。

[0045][0046]

其中,是样本均值,μ0是历史数据的均值,s是标准差,n是检测的样本数量。

[0047]

基于异常检测算法的方法:利用历史数据和机器学习算法建立关键影响数据点位和预测检测点位的机器学习算法模型,然后对实时数据进行模型预测。如果算法输出结果为异常,则检测点位的数据质量存在异常;如果算法输出结果为正常,则检测点位数据质量不存在问题。这里主要是采用异常检测算法,可以识别一些无法用规则或统计方法识别出的数据质量问题。此方法适用于关键影响数据点位和预测检测点位关系比较复杂的情况。此处涉及到的异常检测算法,可以是lof、knn、孤立森林、pca、autoencoder等异常检测算法,也可以是其他预测算法和异常检测算法的结合。比如,先用回归类算法利用关键影响数

据点位预测检测点位的数值,再用异常检测算法来评估偏差是否异常。

[0048]

如图2所示,其中显示了高炉煤气发生量的数据质量判断异常监测算法的流程示意图。用高炉煤气发生量bfg、冷风流量cwf、热风压力hwp及富氧流量oxg建立一个对应高炉煤气发生量的实时预测模型。由于原料波动等影响,高炉煤气发生量存在一定的波动性,因此首先对高炉煤气发生量进行时间序列分解,将第t时刻的高炉煤气发生量bfg

t

分解成趋势序列bfg

_

t

t

和波动序列bfg

_st

,其中趋势序列是2k 1阶滑动平均。优选的,这里的高炉煤气发生量的预测模型经过模型调参后,k可以取2,k和数据采样时间、高炉自身参数都有关系。然后用线性回归模型预测高炉煤气发生量的趋势序列pred

_

bfg

_

t

t

,高炉煤气发生量的趋势序列预测值和波动序列之和得到高炉煤气发生量的预测值pred

_

bfg

t

。预测模型也可以选择其他回归类算法,如knn、随机森林、adaboost、xgboost、lightgbm、dnn、cnn等等,而且模型预测越准,后续异常检测判断的准确率越高。

[0049]

bfg

t

=bfg

_

t

t

bfg

_st

[0050][0051]

pred

_

bfg

_

t

t

=w1cwf

t

w2hwp

t

w3oxg

t

[0052]

pred

_

bfg

t

=pred

_

bfg

_

t

t

bfg

_st

[0053]

其中,w1,w2,w3是权重系数。

[0054]

用异常检测算法来判断预测的高炉煤气发生量pred

_

bfg

t

和实际的高炉煤气发生量bfg

t

的偏差是否正常。如果偏差在允许范围内,则高炉煤气发生量的数据正常,如果预测的高炉煤气发生量数据和实际的高炉煤气发生量数据偏差过大,则认为高炉煤气发生量的数据存在数据异常。本技术中可以通过计算实时数据偏差的tf-idf向量和正常运行时偏差的tf-idf向量的距离来判断偏差是否异常。同理,还可以向前追溯生产流程链路上的关键影响数据,并对容易出现数据质量异常的关键测点,需要对该关键影响数据递归的按照此方法进行数据质量判断。不同的场合,数据质量问题也各不相同,需要结合具体的情况调整相应的数据质量判断模块,从而实现相应场景的数据质量判断。本技术中设计的数据质量判断模块已经可以解决高炉煤气发生量和发电机发电量等关键影响电力计量的数据质量问题。

[0055]

设备异常检测模块

[0056]

当数据质量没有问题时,即可用相关数据对设备进行异常状态检测,此模块的实现也有两种方法:

[0057]

基于规则的设备异常判断,适用于通过常规规则即可实现对设备异常进行判断的情况。比如对于高炉煤气发生量的异常,主要是判断是否有减休风发生,这里可以用基于规则的设备异常判断。当高炉煤气发生量低于设定阈值且热风压力高于设定阈值时,可以认定对应高炉发生了减风或休风。

[0058]

基于机器学习算法的设备异常判断,适用于无法通过常规规则实现设备异常判断的情况,机器学习算法可以综合考虑所有影响设备的相关数据,并建立相关数据间的对应关系,从而来判断设备的运行状态是否异常。比如,对于发电机发电量的异常检测模型其设计流程如图3,首先基于锅炉发电和余热发电的特点分别用不同的过程数据建立发电量实时预测模型,根据过程数据实时预测发电量,然后用发电机设备异常检测模型判断预测发

电量和实际发电量的偏差是否正常。如果偏差和正常运行的数据偏差相近,则发电设备正常运行;如果偏差和正常运行的数据偏差过大,则发电设备存在异常。发电机设备异常检测模型也可以采用附图2所述的异常检测算法,通过计算实时数据偏差的tf-idf向量和正常运行时偏差的tf-idf向量的距离来判断偏差是否异常。

[0059]

调控规则建议模块

[0060]

实际生产过程中的一些突发情况将会造成生产节奏紊乱,比如高炉塌料导致减休风,煤气发生量的减少直接导致管网压力降低,影响下游用煤气炉窑的燃烧效率,同时也会导致锅炉发电量下降进而使得外购电上升。这时操作者需要在最短的时间内决策并采取最优措施去降低外购电超限的风险,避免连续超限。现场人员在遇到这种情况时,需要在较短时间内判断问题的类型和严重性。

[0061]

本技术的调控规则建议模块,允许用户对不同程度、不同种类的异常自定义判断标准和调控规则,而且都可以在用户界面灵活配置。当设备异常检测模块检测到设备异常后,该模块对异常程度和异常种类的进一步规则判断,根据异常的不同程度和种类,触发相应异常的调控规则。比如,发电机功率下降是发电机异常,但是发电功率下降5000kw和下降10000kw采取的调控规则不完全一样,针对相应异常的相应调控规则是操作人员处理突发情况的参考指南。此模块可以分成两部分:

[0062]

异常判断标准配置单元:设备异常检测模块中基于异常检测算法输出的结果是设备的健康度或者设备健康风险程度,无法和特定异常的调控规则一对一联系起来。此功能主要是为了进一步识别设备异常检测模块输出的异常是何种类型,实现异常的种类判断,从而辅助对突发事件的影响及类型进行判断。此功能可以通过用户界面直接输入判断条件进行逻辑判断。比如设备异常检测模块检测到发电机异常后,进一步判断发电机当前功率是下降了5000kw还是10000kw,从而自动触发相应的不同调控规则。这里也可以判断高炉减休风,和设备异常检测模块中高炉减休风的判断条件一样,可以是高炉煤气发生量在某段时间内小于某个阈值,且热风压力在其某个阈值之上,而这个判断时间段、使用点位,阈值大小、与阈值的大小逻辑关系和各条件之间的逻辑关系都可以通过用户界面灵活配置。

[0063]

调控规则建议库单元:该单元的作用是实现异常种类判断后,自动弹出业务专家提出的对应异常情况的最优调控建议,操作人员可以按照调控建议结合作业经验,采取最优调控措施,防止外购电力超标。该建议综合融入专家知识,现场调控经验等多维信息,是经过不断丰富完善专家调控优化方案库。

[0064]

本技术的工业生产过程的异常监测系统和方法对于实际的生产过程异常监测,可以灵活搭配,或结合实际情况合并部分功能,实现数据质量和设备异常检测的功能即可。

[0065]

虽然本技术所揭露的实施方式如上,但所述的内容只是为了便于理解本技术而采用的实施方式,并非用以限定本技术。任何本技术所属技术领域内的技术人员,在不脱离本技术所揭露的精神和范围的前提下,可以在实施的形式上及细节上作任何的修改与变化,但本技术的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。