1.本实用新型涉及一种尾气后处理封装,属于发动机尾气后处理技术领域。

背景技术:

2.相关技术中的尾气后处理封装包括第一后处理组件以及位于所述第一后处理组件的下游的第二后处理组件,所述第一后处理组件包括第一壳体以及封装在所述第一壳体内的柴油氧化催化器,所述第二后处理组件包括第二壳体以及封装在所述第二壳体内的柴油颗粒捕集器,所述第二后处理组件可拆卸地安装在所述第一壳体中。为了定位所述第二后处理组件以防止所述第二后处理组件产生晃动,所述第一壳体设有向内的凸包,所述凸包与所述第二壳体的外表面通过点-面抵接的形式相接触。然而,这种设计对零件的公差要求极高,制造难度大。

技术实现要素:

3.本实用新型的目的在于提供一种易于制造的尾气后处理封装。

4.为实现上述目的,本实用新型采用如下技术方案:一种尾气后处理封装,其包括:第一后处理组件以及位于所述第一后处理组件的下游的第二后处理组件,所述第一后处理组件包括第一壳体以及封装在所述第一壳体内的柴油氧化催化器,所述第二后处理组件包括第二壳体以及封装在所述第二壳体内的柴油颗粒捕集器,所述第二后处理组件可拆卸地安装在所述第一壳体中;所述第一壳体设有径向向内凸伸的至少一个凸起部,所述第二壳体设有与所述凸起部相配合的仿形凹面,所述凸起部的凸面与所述仿形凹面通过面-面抵接的形式相接触。

5.作为本实用新型进一步改进的技术方案,所述凸包包括顶端,所述凸面包括位于所述顶端的一侧的第一凸面,所述第一凸面与所述仿形凹面相接触。

6.作为本实用新型进一步改进的技术方案,所述仿形凹面位于所述第二壳体的自由端。

7.作为本实用新型进一步改进的技术方案,所述凸包包括位于所述顶端的另一侧的第二凸面,所述第二凸面超出所述仿形凹面,所述第二凸面不与所述仿形凹面相接触。

8.作为本实用新型进一步改进的技术方案,所述第二壳体设有径向向内凹陷而成的凹坑,所述仿形凹面位于所述凹坑内,所述仿形凹面包括位于所述凹坑最深处的底端、位于所述底端的一侧的第一凹面以及位于所述底端的另一侧的第二凹面;所述凸包包括位于所述顶端的另一侧的第二凸面,所述顶端与所述底端相对应,所述第一凸面与所述第一凹面通过面-面抵接的形式相接触,所述第二凸面与所述第二凹面通过面-面抵接的形式相接触。

9.相较于现有技术,本实用新型的所述第一壳体与所述第二壳体通过面-面抵接的形式相接触,一方面能够对安装起到导向作用;另一方面降低了制造难度和成本,且通过增加接触面积,提高了所述尾气后处理封装的耐久性。

附图说明

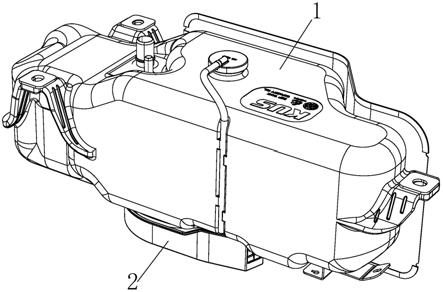

10.图1是本实用新型尾气后处理封装的剖面示意图。

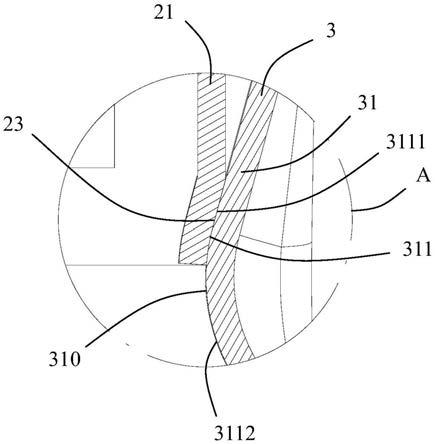

11.图2是图1中画圈部分a在一种实施方式中的局部放大图。

12.图3是图1中画圈部分a在另一种实施方式中的局部放大图。

具体实施方式

13.下面将结合附图详细地对本实用新型的具体实施方式进行描述,其中如果存在若干具体实施方式,在不冲突的情况下,这些实施方式中的特征可以相互组合。当描述涉及附图时,除非另有说明,不同附图中相同的数字或者符号表示相同或相似的要素。以下示例性具体实施方式中所描述的内容并不代表本实用新型的所有实施方式,相反,它们仅是与本实用新型的权利要求书中所记载的、与本实用新型相一致的产品的例子。

14.在本实用新型中使用的术语是仅仅出于描述具体实施方式的目的,而非旨在限制本实用新型的保护范围。应当理解,本实用新型的说明书以及权利要求书中所使用的,例如“第一”、“第二”以及类似的词语,并不表示任何顺序、数量或者重要性,而只是用来区分特征的命名。

15.请参照图1至图3所示,本实用新型揭示了一种尾气后处理封装100,其包括第一后处理组件1以及位于所述第一后处理组件1的下游的第二后处理组件2、与所述第二后处理组件2相连的混合腔壳体4、位于所述混合腔壳体4中的混合器5、以及与所述混合腔壳体4相连的第三后处理组件6。在本实用新型图示的实施方式中,所述尾气后处理封装100大致呈u型。所述混合腔壳体4的一端通过第一卡箍71与所述第二后处理组件2远离所述第一后处理组件1的一端可拆卸地连接。所述混合腔壳体4的另一端通过第二卡箍72与所述第三后处理组件6可拆卸地连接。

16.所述第一后处理组件1包括第一壳体3以及封装在所述第一壳体3内的柴油氧化催化器(doc)12。所述第二后处理组件2包括第二壳体21以及封装在所述第二壳体21内的柴油颗粒捕集器(dpf)22。所述第三后处理组件6包括第三壳体61以及封装在所述第三壳体61内的选择性催化还原剂(scr)62。

17.所述第二后处理组件2沿所述第一壳体3的轴向可拆卸地安装在所述第一壳体3中。所述柴油氧化催化器12与所述柴油颗粒捕集器22沿所述第一壳体3的轴向间隔布置。

18.所述第一壳体3设有径向向内凸伸的若干凸起部31。在本实用新型的一种实施方式中,所述凸起部31为凸包,所述若干凸起部31沿所述第一壳体3的圆周方向均匀分布。所述凸包包括顶端310,所述凸面311包括位于所述顶端310的一侧的第一凸面3111以及位于所述顶端310的另一侧的第二凸面3112。

19.所述第二壳体21设有与所述凸起部31相配合的仿形凹面23,所述凸起部31的凸面311与所述仿形凹面23通过面-面抵接的形式相接触。

20.请参照图2所示,在本实用新型的一种实施方式中,所述仿形凹面23位于所述第二壳体21的自由端。所述第一凸面3111与所述仿形凹面23相接触。所述第二凸面3112超出所述仿形凹面23,使所述第二凸面3112不与所述仿形凹面23相接触。

21.请参照图3所示,在本实用新型的另一种实施方式中,所述第二壳体21设有径向向内凹陷而成的凹坑24,所述仿形凹面23位于所述凹坑24内。所述仿形凹面23包括位于所述

凹坑最深处的底端230、位于所述底端230的一侧的第一凹面231以及位于所述底端230的另一侧的第二凹面232。所述凸面311与所述仿形凹面23相互贴合。具体地,所述顶端310与所述底端230相对应,所述第一凸面3111与所述第一凹面231通过面-面抵接的形式相接触,所述第二凸面3112与所述第二凹面232通过面-面抵接的形式相接触。

22.相较于现有技术,本实用新型的所述第一壳体3与所述第二壳体21通过面-面抵接的形式相接触,一方面能够对安装起到导向作用;另一方面降低了制造难度和成本,且通过增加接触面积,提高了所述尾气后处理封装100的耐久性。本实用新型的这种设计有利于快速更换和维修所述第二后处理组件2。本实用新型的这种设计可降低所述第二壳体21切边轮廓度要求以及直径要求,使得制造工艺过程更为简便可靠。本实用新型的这种设计还能够降低振动源,提高了整个所述尾气后处理封装100的振动疲劳耐久性能,特别所述第一卡箍71的疲劳耐久寿命。

23.以上实施例仅用于说明本实用新型而并非限制本实用新型所描述的技术方案,对本说明书的理解应该以所属技术领域的技术人员为基础,尽管本说明书参照上述的实施例对本实用新型已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本实用新型进行修改或者等同替换,而一切不脱离本实用新型的精神和范围的技术方案及其改进,均应涵盖在本实用新型的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。