1.本实用新型涉及润滑油检测技术领域,具体是一种用于润滑油的冲击载荷检测装置。

背景技术:

2.正常做相对运动的两个金属齿轮表面完全被润滑油膜隔开,随着载荷的增加,金属表面之间的油膜厚度逐渐减薄,当载荷增至一定程度,连续的油膜被金属表面的峰顶破坏,金属表面之间直接接触,使得金属接触表面咬合和烧结,润滑油要具有在高的冲击负荷下使齿面处于边界润滑和弹性流体动力润滑状态的性能。

3.目前,市面上对润滑油检测的设备大多是大型设备,结构复杂,操作繁琐。为此,我们提供了一种用于润滑油的冲击载荷检测装置解决以上问题。

技术实现要素:

4.一)解决的技术问题

5.本实用新型的目的就是为了弥补现有技术的不足,提供了一种用于润滑油的冲击载荷检测装置。

6.二)技术方案

7.为实现上述目的,本实用新型提供如下技术方案:一种用于润滑油的冲击载荷检测装置,包括底板,所述底板的上方设有施压机构和驱动机构。

8.进一步的,所述施压机构包括方形框,所述方形框位于底板的上方,所述方形框的底面固定连接有两个导向杆,且导向杆的底部固定连接在底板的上表面,所述方形框的内部安装有小型气缸。

9.进一步的,所述驱动机构包括安装架,所述安装架位于底板的上方,所述小型气缸的伸缩端安装在安装架的上表面,且小型气缸和安装架的连接处设置有压力传感器,所述安装架的底部通过轴承转动连接有连接轴一和连接轴二,且连接轴一位于连接轴二的左侧,所述安装架的内壁安装有电机,且电机的输出转轴与连接轴一远离连接轴二的一端固定连接,所述连接轴一和连接轴二之间设有检测轮,所述连接轴一靠近检测轮的一端固定套接有圆筒套一,且圆筒套一与检测轮相接触,所述连接轴二靠近检测轮的一端固定套接有圆筒套二,且圆筒套二与检测轮不接触,所述连接轴一的外部设有圆周阵列的导向柱,且导向柱依次贯穿圆筒套一、检测轮和圆筒套二并与圆筒套一和检测轮滑动连接,每个所述导向柱靠近圆筒套二的一端均开设有螺纹条路,且导向柱与圆筒套二螺纹连接,每个所述导向柱的外表面均固定套接有挡板,且挡板与检测轮相接触,所述底板通过螺钉和底板上预先开设的定位螺孔可拆卸连接有底座,且底座位于检测轮的正下方。

10.进一步的,所述底板的上表面固定连接有安装板,且安装板的上表面安装有涡流探伤传感器,所述涡流探伤传感器的探针与检测轮相靠近。

11.三)有益效果:

12.与现有技术相比,该用于润滑油的冲击载荷检测装置具备如下有益效果:

13.本实用新型通过小型气缸、导向杆、电机、连接轴一、连接轴二、检测轮、挡板、导向柱和底座的配合设置,使电机通过带动连接轴一转动,从而使检测轮转动,并通过小型气缸带动安装架下降,使检测轮接触到底座,使涂有润滑油的检测轮和底座相互摩擦,并通过小型气缸对安装架进行加压,逐步增大检测轮与底座受到的压力,通过涡流探伤传感器对检测轮的表面损伤进行监测,观察涡流探伤传感器的显示屏,并根据某一时间段检测轮的表面损伤突然增大,来确定润滑油膜是否断裂,并记录压力数值,来确定润滑油膜的抗冲击载荷,结构简单,操作方便。

附图说明

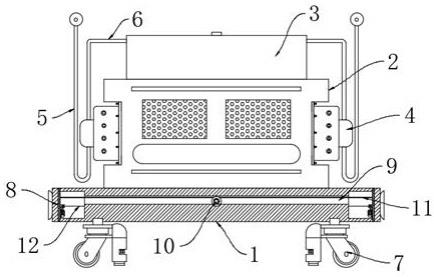

14.图1为本实用新型立体示意图;

15.图2为本实用新型正视图的剖视示意图;

16.图3为本实用新型图2中a处结构放大图;

17.图4为本实用新型安装架和连接轴一连接示意图。

18.图中:1、底板;2、涡流探伤传感器;3、施压机构;31、导向杆;32、小型气缸;33、方形框;4、驱动机构;40、挡板;41、安装架;42、检测轮;43、底座;44、导向柱;45、连接轴一;46、电机;47、连接轴二;48、圆筒套一;49、圆筒套二;5、压力传感器;6、安装板。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.如图1-4所示,本实用新型提供一种技术方案:一种用于润滑油的冲击载荷检测装置,包括底板1,底板1的上方设有施压机构3和驱动机构4,施压机构3包括方形框33,方形框33位于底板1的上方,方形框33的底面固定连接有两个导向杆31,且导向杆31的底部固定连接在底板1的上表面,导向杆31能够对方形框33进行支撑,方形框33的内部安装有小型气缸32。

21.驱动机构4包括安装架41,安装架41位于底板1的上方,小型气缸32的伸缩端安装在安装架41的上表面,且小型气缸32和安装架41的连接处设置有压力传感器5,小型气缸32的设置,能够使安装架41在导向杆31的导向下上下移动,安装架41的底部通过轴承转动连接有连接轴一45和连接轴二47,且连接轴一45位于连接轴二47的左侧,安装架41的内壁安装有电机46,且电机46的输出转轴与连接轴一45远离连接轴二47的一端固定连接,电机46的设置,使得电机46能够带动连接轴一45和连接轴二47相对安装架41转动,连接轴一45和连接轴二47之间设有检测轮42,底板1的上表面固定连接有安装板6,且安装板6的上表面安装有涡流探伤传感器2,检测轮42为铁制品,能够用涡流探伤传感器2进行探伤,涡流探伤传感器2的探针与检测轮42相靠近,涡流探伤传感器2探针的中轴线与和底座43接触时的检测轮42的中轴线位于同一水平面,使涡流探伤传感器2的探针笔直朝向检测轮42,并对涡流探伤传感器2的表面损伤进行监测,连接轴一45靠近检测轮42的一端固定套接有圆筒套一48,

且圆筒套一48与检测轮42相接触,连接轴二47靠近检测轮42的一端固定套接有圆筒套二49,且圆筒套二49与检测轮42不接触,连接轴一45的外部设有圆周阵列的导向柱44,且导向柱44依次贯穿圆筒套一48、检测轮42和圆筒套二49并与圆筒套一48和检测轮42滑动连接,导向柱44的设置,能够对检测轮42进行导向,避免检测轮42倾斜,每个导向柱44靠近圆筒套二49的一端均开设有螺纹条路,且导向柱44与圆筒套二49螺纹连接,导向柱44开设有螺纹条路的一端的口径大于另一端的口径,使得导向柱44的另一端能够从圆筒套二49预先开设的螺纹孔内穿出,每个导向柱44的外表面均固定套接有挡板40,且挡板40与检测轮42相接触,挡板40的设置,能够对检测轮42进行定位,底板1通过螺钉和底板1上预先开设的定位螺孔可拆卸连接有底座43,且底座43位于检测轮42的正下方,通过小型气缸32、导向杆31、电机46、连接轴一45、连接轴二47、检测轮42、挡板40、导向柱44和底座43的设置,能够使得小型气缸32带动安装架41下降,使检测轮42接触到底座43,并使电机46通过带动连接轴一45转动,从而使检测轮42转动,使涂有润滑油的检测轮42和底座43相互摩擦,并通过小型气缸32对安装架41进行加压,逐步增大检测轮42与底座43受到的压力,使涡流探伤传感器2对检测轮42的表面损伤进行监测,观察涡流探伤传感器2的显示屏,并根据某一时间段检测轮42的表面损伤突然增大,来确定润滑油膜是否断裂,并记录压力数值,来确定润滑油膜的抗冲击载荷,本装置结构简单,操作方便。

22.工作原理:将底座43安装在底板1上,并将检测轮42放入圆筒套一48和圆筒套二49之间,将导向柱44插入检测轮42和圆筒套一48内并使导向柱44开设有螺纹条路的一端在圆筒套二49内转动,使得挡板40对检测轮42施压,使得挡板40被夹持在圆筒套一48和挡板40之间,往检测轮42的外表面和底座43上涂抹待检测润滑油,启动小型气缸32,使小型气缸32带动安装架41下降,使检测轮42接触到底座43,并使电机46通过带动连接轴一45转动,从而使检测轮42转动,使涂有润滑油的检测轮42和底座43相互摩擦,并通过小型气缸32对安装架41进行加压,逐步增大检测轮42与底座43受到的压力,使涡流探伤传感器2对检测轮42的表面损伤进行监测,观察涡流探伤传感器2的显示屏,并根据某一时间段检测轮42的表面损伤突然增大,来确定润滑油膜是否断裂,并记录压力数值,来确定润滑油膜的抗冲击载荷,本装置结构简单,操作方便。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。