1.本实用新型涉及轮毂轴承技术领域。

背景技术:

2.目前,一代轮毂轴承在客户使用中存在油脂泄露问题,导致轴承整体使用过程中磨损加剧,影响整体结构的使用寿命,并且通过分析可以发现,在生产加工过程中存在对应轮毂轴承油脂加注不均的问题,同时加注的位置也存在不合理的情况,影响整体结构的使用效果,同时目前对轮毂轴承的油脂加注效率不高,影响生产加工效率。

技术实现要素:

3.针对现有技术的不足,本实用新型提供了一种轮毂轴承注脂模具,其结构简单,油脂加注效率高,并且注脂更加均匀,提高整体结构的使用效果。

4.为实现上述目的,本实用新型提供了一种轮毂轴承注脂模具,包括下模具和上模具,所述下模具上设置有用于定位待注脂轴承的安装槽,所述上模具包括用于与待注脂轴承内圈定位配合的插接部和用于配合在待注脂轴承外圈与内圈之间的定位部,所述上模具上开设有第一通道和第二通道,所述第一通道一端为第一注脂口并设置在上模具上端面上,另一端向插接部延伸设置并沿上模具径向设置有若干注脂通槽,所述第二通道一端为第二注脂口并设置在上模具上端面上,所述第二通道沿上模具轴向设置,所述第二通道另一端沿周向设置若干向径向延伸的导脂管,所述导脂管向定位部延伸设置,所述导脂管末端沿轴向设置有注脂通孔。

5.这样设置的有益效果是:这样设置,下模具通过安装槽对一代轮毂轴承进行轴向定位,同时下模具可以旋转带动一代轮毂轴承外圈进行旋转。上模具通过定位部对模具进行限位,防止模具对轴承出现损伤,保持定位的稳定。作为优选,上模具插接部轴径与一代轮毂轴承内径进行小间隙配合,配合间隙0.05mm。油脂通过第一通道和第二通道进入,再进行分流,分别由注脂通槽对两内圈配合端面处进以及注脂通孔向轴承滚子进行注脂,采用这种结构可以降低产品不良率,减少生产成本,缓解企业生产压力,同时也便于后续实现自动化注脂,提高生产效率。

6.作为本实用新型的进一步设置,所述上模具上端面上设置有注脂凹槽,所述第一注脂口和第二注脂口设置在注脂凹槽中。

7.这样设置的有益效果是:这样设置,通过注脂凹槽可以同时对第一通道和第二通道进行注脂,效率更高,有效提高注脂效率。

8.作为本实用新型的进一步设置,所述第一通道上还设置有柱塞管,所述柱塞管与第一通道插接配合。

9.这样设置的有益效果是:这样设置,通过柱塞管可以在加入油脂后,通过柱塞管进行加压,从而使得油脂可以快速的进入轴承中去,并且这种结构简单,使用快捷,有效提高整体结构的使用效果。

10.作为本实用新型的进一步设置,所述第一通道末端设置有第一柱塞,所述导脂管末端设置有第二柱塞。

11.这样设置的有益效果是:这样设置,在注脂完毕后,可以通过取出柱塞,对整个模具进行清理,便于保持整个结构的洁净,便于将两个通道中油脂洗涤掉,便于整体结构后续的使用。

12.作为本实用新型的进一步设置,所述上模具插接部外周壁上沿周向设置有连接槽,所述连接槽中设置有o型圈。

13.这样设置的有益效果是:这样设置,使得上模具可以更好的与待测轴承进行连接,避免出现松脱的情况,同时通过o型圈可以避免注脂过程中脂液发生渗漏,提高整体结构使用的稳定。

14.作为本实用新型的进一步设置,所述下模具于安装槽中设置有用于抵触在待注脂轴承内圈上的定位软垫。

15.这样设置的有益效果是:这样设置,可以对待测轴承进行更好的定位,避免安装时对待测轴承造成损坏,同时结构简单,利于实现,有效提高整体结构的使用效果。

附图说明

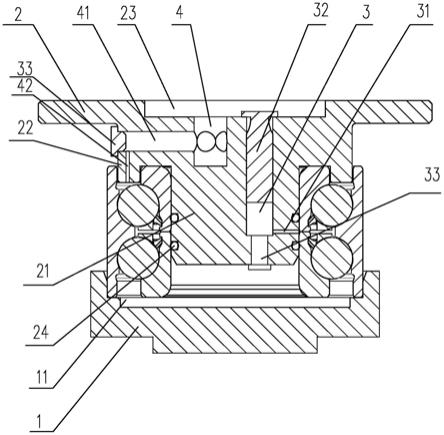

16.图1为本实用新型实施例的剖面结构示意图。

具体实施方式

17.本实用新型轮毂轴承注脂模具的实施例如图1所示:包括下模具1和上模具2,所述下模具1上设置有用于定位待注脂轴承的安装槽11,所述上模具2包括用于与待注脂轴承内圈定位配合的插接部21和用于配合在待注脂轴承外圈与内圈之间的定位部22,所述上模具2上开设有第一通道3和第二通道4,所述第一通道3一端为第一注脂口并设置在上模具2上端面上,另一端向插接部21延伸设置并沿上模具2径向设置有若干注脂通槽31,所述第二通道4一端为第二注脂口并设置在上模具2上端面上,所述第二通道4沿上模具2轴向设置,所述第二通道4另一端沿周向设置若干向径向延伸的导脂管41,所述导脂管41向定位部22延伸设置,所述导脂管41末端沿轴向设置有注脂通孔42。这样设置的有益效果是:这样设置,下模具1通过安装槽11对一代轮毂轴承进行轴向定位,同时下模具1可以旋转带动一代轮毂轴承外圈进行旋转。上模具2通过定位部22对模具进行限位,防止模具对轴承出现损伤,保持定位的稳定。作为优选,上模具2插接部21轴径与一代轮毂轴承内径进行小间隙配合,配合间隙0.05mm。油脂通过第一通道3和第二通道4进入,再进行分流,分别由注脂通槽31对两内圈配合端面处进以及注脂通孔42向轴承滚子进行注脂,采用这种结构可以降低产品不良率,减少生产成本,缓解企业生产压力,同时也便于后续实现自动化注脂,提高生产效率。

18.作为本实用新型的进一步设置,所述上模具2上端面上设置有注脂凹槽23,所述第一注脂口和第二注脂口设置在注脂凹槽23中。这样设置的有益效果是:这样设置,通过注脂凹槽23可以同时对第一通道3和第二通道4进行注脂,效率更高,有效提高注脂效率。

19.作为本实用新型的进一步设置,所述第一通道3上还设置有柱塞管32,所述柱塞管32与第一通道3插接配合。这样设置的有益效果是:这样设置,通过柱塞管32可以在加入油脂后,通过柱塞管32进行加压,从而使得油脂可以快速的进入轴承中去,并且这种结构简

单,使用快捷,有效提高整体结构的使用效果。

20.作为本实用新型的进一步设置,所述第一通道3末端设置有第一柱塞33,所述导脂管41末端设置有第二柱塞43。这样设置的有益效果是:这样设置,在注脂完毕后,可以通过取出柱塞,对整个模具进行清理,便于保持整个结构的洁净,便于将两个通道中油脂洗涤掉,便于整体结构后续的使用。

21.作为本实用新型的进一步设置,所述上模具2插接部21外周壁上沿周向设置有连接槽,所述连接槽中设置有o型圈24。这样设置的有益效果是:这样设置,使得上模具2可以更好的与待测轴承进行连接,避免出现松脱的情况,同时通过o型圈24可以避免注脂过程中脂液发生渗漏,提高整体结构使用的稳定。

22.作为本实用新型的进一步设置,所述下模具1于安装槽11中设置有用于抵触在待注脂轴承内圈上的定位软垫。这样设置的有益效果是:这样设置,可以对待测轴承进行更好的定位,避免安装时对待测轴承造成损坏,同时结构简单,利于实现,有效提高整体结构的使用效果。

23.以上实例,只是本实用新型优选地具体实例的一种,本领域技术人员在本实用新型技术方案范围内进行的通常变化和替换都包含在本实用新型的保护范围内。

技术特征:

1.一种轮毂轴承注脂模具,其特征在于:包括下模具和上模具,所述下模具上设置有用于定位待注脂轴承的安装槽,所述上模具包括用于与待注脂轴承内圈定位配合的插接部和用于配合在待注脂轴承外圈与内圈之间的定位部,所述上模具上开设有第一通道和第二通道,所述第一通道一端为第一注脂口并设置在上模具上端面上,另一端向插接部延伸设置并沿上模具径向设置有若干注脂通槽,所述第二通道一端为第二注脂口并设置在上模具上端面上,所述第二通道沿上模具轴向设置,所述第二通道另一端沿周向设置若干向径向延伸的导脂管,所述导脂管向定位部延伸设置,所述导脂管末端沿轴向设置有注脂通孔。2.根据权利要求1所述的轮毂轴承注脂模具,其特征在于:所述上模具上端面上设置有注脂凹槽,所述第一注脂口和第二注脂口设置在注脂凹槽中。3.根据权利要求1或2所述的轮毂轴承注脂模具,其特征在于:所述第一通道上还设置有柱塞管,所述柱塞管与第一通道插接配合。4.根据权利要求3所述的轮毂轴承注脂模具,其特征在于:所述第一通道末端设置有第一柱塞,所述导脂管末端设置有第二柱塞。5.根据权利要求4所述的轮毂轴承注脂模具,其特征在于:所述上模具插接部外周壁上沿周向设置有连接槽,所述连接槽中设置有o型圈。6.根据权利要求1所述的轮毂轴承注脂模具,其特征在于:所述下模具于安装槽中设置有用于抵触在待注脂轴承内圈上的定位软垫。

技术总结

本实用新型公开了一种轮毂轴承注脂模具,包括下模具和上模具,所述下模具上设置有用于定位待注脂轴承的安装槽,所述上模具包括插接部和定位部,所述上模具上开设有第一通道和第二通道,所述第一通道一端为第一注脂口并设置在上模具上端面上,另一端向插接部延伸设置并沿上模具径向设置有若干注脂通槽,所述第二通道一端为第二注脂口并设置在上模具上端面上,所述第二通道沿上模具轴向设置,所述第二通道另一端沿周向设置若干向径向延伸的导脂管,所述导脂管向定位部延伸设置,所述导脂管末端沿轴向设置有注脂通孔。其结构简单,油脂加注效率高,并且注脂更加均匀,提高整体结构的使用效果。效果。效果。

技术研发人员:郭雨丰

受保护的技术使用者:人本股份有限公司

技术研发日:2021.07.29

技术公布日:2022/3/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。