1.本发明涉及原子钟技术领域,尤其是一种碱金属原子气室制备方法。

背景技术:

2.随着量子技术和原子物理的快速发展,而碱金属原子气室是制造磁力仪、原子钟、原子陀螺仪的关键核心部件,目前,原子气室的制备工艺有玻壳熔接、玻璃烧结、刻蚀、键合技术等制造,通常采用刻蚀原子气室、或单个气室进行六个面的加工组装,其工序较多、制造效率低、加工精度低、质量不稳定、制造成本高,制造工艺不适用工业化生产。

技术实现要素:

3.为了克服背景技术中的技术问题,本发明提供了一种碱金属原子气室制备方法。

4.本发明解决其技术问题所采用的技术方案是:一种碱金属原子气室制备方法,采用玻璃加热软化后压制工艺制备碱金属原子气室,具体步骤如下:a、模具制造:根据原子气室尺寸,在高温合金材料板上铣削加工出柱形的凸模,所述凸模表面进行磨削、精磨、抛光,制成合金模具板;凸模表面达到较高的光洁度,可大大提高原子气室内腔压制加工的精度、容易脱模,同时,成型的玻璃腔室表面光洁度高,容易快速二次抛光、光学窗口透光性好;b、玻璃软化压制:采用耐热玻璃板,加热至玻璃软化温度后,将步骤a制成的合金模具板缓慢平行压向耐热玻璃板,将所述合金模具板上的凸模压入软化的耐热玻璃板中,在耐热玻璃板上压制形成凹腔;所述加热软化温度可根据不同玻璃材质进行调整;c、脱模:合金模具板的凸模在耐热玻璃板的凹腔内保持,使得软化的耐热玻璃板上压制成型的凹腔与凸模表面完全贴合、并消除玻璃材料的弹性变形;然后将合金模具板与耐热玻璃板缓慢平行脱开,所述耐热玻璃板上压制成型的凹腔形成一端未封闭的原子气室内腔;d、退火去应力:成型好耐热玻璃板进行退火处理,消除压制成型凹腔时形成的玻璃材料热应力,然后冷却至室温;退火去应力后可保持压制成型原子气室内腔不变形;e、玻璃切割:沿一端未封闭的原子气室内腔的周边切割耐热玻璃板,切割成方形的、有一端内腔未封闭单个的原子气室;f、表面处理:对切割后的原子气室表面和原子气室内腔表面进行精磨抛光处理,达到光学窗口90%以上的透光率;g、封闭气室:采用具备光胶表面精度的玻璃片,预先开设加注孔后,再与原子气室未封闭的端面光胶吸附,封闭原子气室,在玻璃片的加注孔上连接安装加注管,完成碱金属原子气室的制备。

5.进一步优选的,所述步骤a中,合金模具板上柱形的凸模横截面为正方形或长方形,所述凸模表面进行磨削、精磨、抛光至表面粗糙度ra小于0.004μm。压制成型为方形的原

子气室内腔,可制成双向光学窗口,凸模表面达到较高的光洁度,可大大提高原子气室内腔压制的精度、且不粘模、容易脱模,同时,成型的玻璃腔室表面光洁度高,容易进行二次抛光,光学窗口透光性好。

6.优选的,所述合金模具板上的凸模横截面为2

×

2mm的正方形,可压制成型2

×2×

2mm正方体型原子气室内腔,可制成结构紧凑的正方体体形原子气室,实现原子气室的微型化,并构成双向的光学窗口。

7.优选的,所述步骤a中,在合金模具板上加工出的凸模为多个,相邻的凸模之间的最小间距为9mm。可避免压制相邻的原子气室内腔产生玻璃材料形变影响,同时可依靠耐热玻璃板的自身重量脱模,进一步减少玻璃材料形变影响腔室成型精度。

8.优选的,所述步骤b中,所述耐热玻璃板加热至620~760℃软化温度,耐热玻璃板的软化度适中、自身形变小、不产生冷纹、且不易粘模,可实现最佳压制成型效果。

9.优选的,所述步骤b中,所述耐热玻璃板的厚度为凸模高度的1.8倍以上。保持耐热玻璃板有足够的压制空间,减小压制后耐热玻璃板整体的变形量,同时加大厚度的耐热玻璃板有足够重量,依靠自身重量脱模,无需用夹具固定软化的耐热玻璃板,避免产生变形。

10.优选的,所述步骤c中,合金模具板的凸模在耐热玻璃板的凹腔内保持时间为5~18秒钟,消除玻璃材料压制的弹性变形。

11.优选的,所述步骤d中,成型好耐热玻璃板进行退火处理,在510~525℃温度下保温7~20小时退火,然后冷却至室温。退火处理消除热应力后,可保持压制成型原子气室内腔不变形。

12.优选的,所述步骤e中切割成型的方形的原子气室外形的长、宽、高为3

×3×

2.5mm、所述原子气室内腔的长、宽、高为2

×2×

2mm,原子气室的壁厚均为0.5 mm。可制成的结构紧凑、微型化和轻量化的正方形原子气室。

13.优选的,所述步骤f中,所述原子气室表面和原子气室内腔表面进行精磨抛光处理,使其表面粗糙度ra值达到0.004μm以下、每个表面的平面度误差小于0.005mm,相对平面的平行度误差小于0.005 mm,可实现原子气室的光学窗口极高的透光率。

14.优选的,所述步骤g中,所述玻璃片的厚度为0.2~0.6mm,其表面粗糙度ra值为0.004μm以下,开设的加注孔直径为0.5~0.8mm。

15.优选的,所述步骤g中,所述玻璃片与原子气室未封闭的端面尺寸一致,并与原子气室的五个面的壁厚相同,原子气室结构更为紧凑,并实现高透光率。

16.优选的,所述步骤g中,所述加注管通过光胶吸附方式连接玻璃片上的加注孔。

17.优选的,所述步骤b中,所述耐热玻璃板水平放置,所述合金模具板由压力机驱动、水平向下方平移,压制软化后的耐热玻璃板。耐热玻璃板水平放置可避免软化后可能因重力产生形变,合金模具板由压力机驱动垂直向下压制,可精确控制压制的位移和平移速度,并有利于精确脱模,耐热玻璃板依靠自身重量脱模,无需用夹具固定软化的耐热玻璃板,避免产生变形,大大提高原子气室内腔压制成型质量和稳定性。

18.优选的,所述耐热玻璃板和玻璃片为派热克斯玻璃。其透明度高、抗热震性好,软化后压制成型精度高、形变小、软化压制和切割加工性能好、不易产生崩边、成品率高;可大大提高原子气室的加工精度和质量。

19.本发明的有益效果是:本发明采用耐热玻璃加热软化后,压制工艺制备碱金属原

子气室,合金模具板铣削加工出柱形凸出的凸模,表面处理达到了较高的光洁度,可大大提高原子气室内腔压制加工的精度、且容易脱模,同时,成型的玻璃表面光洁度高,容易二次抛光、光学窗口透光性好;凸模横截面为正方形或长方形;压制成型为方形的原子气室内腔,可制成双向光学窗口。

20.优选尺寸,切割成型的方形原子气室外形的长、宽、高为3

×3×

2.5mm、所述原子气室内腔的长、宽、高为2

×2×

2mm,原子气室的五个面的壁厚均为0.5 mm。方形原子气室结构紧凑,实现微型化和轻量化;制成双向高透光率的光学窗口,大大降低碱金属原子气室的功耗,进一步有利于磁力仪、原子钟、原子陀螺仪部件的小型化、轻量化和低功耗。

21.耐热玻璃板压制时水平放置,合金模具板由压力机驱动、水平向下方平移,压制软化后的耐热玻璃板;耐热玻璃板水平放置可避免软化后可能因重力产生形变,合金模具板由压力机驱动垂直向下压制,可精确控制压制的位移和平移速度,并有利于精确脱模,大大提高原子气室内腔压制成型质量精度和稳定性。

22.凸模数量为多个,相邻的凸模 之间的最小间距为9mm,可避免压制相邻的原子气室内腔产生玻璃材料形变影响,同时可依靠耐热玻璃板自身重量脱模,进一步减少玻璃材料形变影响成型精度,合金模具板的加工多个凸模,大大提高制造效率,适于工业化生产。

23.耐热玻璃板和玻璃片采用派热克斯玻璃。其透明度高、抗热震性好,软化后压制成型精度高、形变小、软化压制和切割加工性能好、不易产生崩边、成品率高;可大大提高原子气室的加工精度和产品质量。

24.本发明采用耐热玻璃板软化后压制工艺制备碱金属原子气室,一次成型原子气室五个平面,脱模后用玻璃片光胶封闭一个端面,大大提高了原子气室制造效率,提高原子气室成型精度、产品质量的稳定性和一致性,并可大幅度降低制造成本,适合进行工业化规模化生产,实现磁力仪、原子钟、原子陀螺仪部件的低功耗、小型化和轻量化。

附图说明

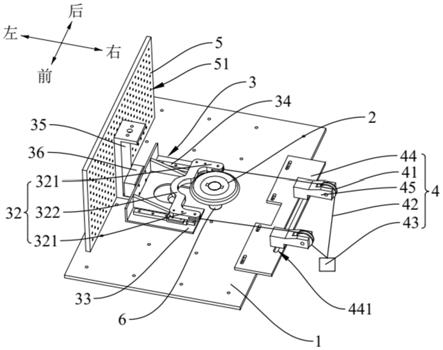

25.图1是本发明的实施例1合金模具板结构示意图;图2是图1的局部放大图;图3是本发明的实施例1耐热玻璃板压制后示意图;图4是本发明的实施例1未封闭原子气室结构示意图;图5是本发明的实施例1封闭原子气室示意图;图6是本发明的实施例1安装加注管后原子气室结构示意图;图7是本发明的实施例2合金模具板结构示意图;图8是图7的局部放大图;图9是本发明的实施例2耐热玻璃板压制后示意图;图10是本发明的实施例2未封闭原子气室结构示意图;图11是本发明的实施例2封闭原子气室示意图;图12是本发明的实施例2安装加注管后原子气室结构示意图。

26.图中零部件及编号:1-合金模具板;2-凸模;3-耐热玻璃板;4-原子气室内腔; 6-玻璃片;7-加注孔;8-加注管;10-原子气室。

具体实施方式

27.以下实施例用于说明本发明的一种碱金属原子气室制备方法,但不用来限制本发明的保护范围。

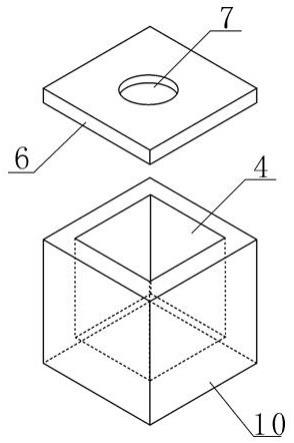

28.实施例1一种碱金属原子气室制备方法,采用玻璃加热软化后压制工艺制备碱金属原子气室,具体步骤如下:a、模具制造:如图1~2所示,根据原子气室10尺寸,在高温合金材料板上铣削加工出柱形的凸模2,所述凸模2表面进行磨削、精磨、抛光至表面粗糙度ra小于0.004μm,制成合金模具板1;凸模2表面达到了镜面以上的光洁度,可大大提高原子气室内腔4压制加工的精度、容易脱模,同时,成型的玻璃腔室表面光洁度高,容易快速二次抛光、光学窗口透光性好;b、玻璃软化压制:如图3所示,采用材料为派热克斯玻璃的耐热玻璃板3,加热至630~725℃软化温度后,将步骤a制成的合金模具板1缓慢平行压向耐热玻璃板3,将所述合金模具板1上的凸模2压入软化的耐热玻璃板3中,在耐热玻璃板3上压制形成凹腔;c、脱模:合金模具板1的凸模2在耐热玻璃板3的凹腔内保持5~18秒钟,使得软化的耐热玻璃板3上压制成型的凹腔与凸模2表面完全贴合、并消除玻璃材料的弹性变形;然后将合金模具板1与耐热玻璃板3缓慢平行脱开,耐热玻璃板3上压制成型的凹腔形成一端未封闭的原子气室内腔4;d、退火去应力:压制成型后耐热玻璃板3在510~525℃温度下保温7~20小时退火,消除压制成型原子气室内腔4时形成的玻璃内应力,然后冷却至室温;退火去应力后可保持成型原子气室内腔4不变形;e、玻璃切割:如图4所示,沿一端未封闭的原子气室内腔4的周边切割耐热玻璃板3,切割成方形的、并有一端内腔未封闭单个原子气室10;f、表面处理:对切割后的原子气室10表面和原子气室内腔4表面进行精磨抛光处理,使其表面粗糙度ra值达到0.004μm以下、每个表面的平面度误差低于0.005mm,相对平面的平行度误差小于0.005 mm;可保持光学窗口极高的透光率;g、封闭气室:如图5~6所示,采用表面粗糙度ra值0.004μm以下具备光胶表面精度的玻璃片6,在其预先开设直径为0.5~0.8mm加注孔7后,与原子气室10未封闭的端面进行光胶吸附,封闭原子气室10;在玻璃片6的加注孔7上连接安装加注管8,完成碱金属原子气室的制备。

29.其中,如图1所示,所述步骤a中合金模具板1上加工的凸模2横截面为2

×

2mm的正方形,高度为2.2mm。压制成型为正方形的原子气室内腔4,可制成双向光学窗口。

30.所述步骤a中,如图1所示,本实施例合金模具板1上加工出的凸模2数量为16个,相邻的凸模2之间的最小间距为9mm。

31.所述步骤b中,所述耐热玻璃板3的厚度为4.0 mm以上,为凸模2高度的1.8倍以上。保持耐热玻璃板3有足够的压制空间,减小压制后耐热玻璃板3整体的变形量。

32.所述步骤e中,切割成型的方形原子气室10外形的长、宽、高为3

×3×

2.5mm、所述原子气室内腔4的长、宽、高为2

×2×

2mm,原子气室10的壁厚均为0.5 mm。实现微型化和轻量化的原子气室10。

33.所述步骤g中,采用材料为派热克斯玻璃的玻璃片6的厚度为0.5 mm。与原子气室10的壁厚保持一致,封闭后的原子气室10为结构紧凑的正方体,实现高透光性的稳定。优选的,加注管8可通过光胶吸附方式连接玻璃片6上的加注孔7。

34.所述步骤b中,所述耐热玻璃板3水平放置,所述合金模具板1由压力机驱动、水平向下方平移,压制软化后的耐热玻璃板3。耐热玻璃板3水平放置可避免软化后可能因重力产生形变,合金模具板1由压力机驱动垂直向下压制,可精确控制压制的位移和平移速度,并有利于精确脱模,大大提高原子气室10内腔4压制成型质量和稳定性。

35.实施例2一种碱金属原子气室制备方法,采用玻璃软化压制工艺制备碱金属原子气室,具体步骤如下:a、模具制造:如图7~8所示,根据原子气室10尺寸,在高温合金材料板上铣削加工出柱状的凸模2,所述凸模2表面进行磨削、精磨、抛光至表面粗糙度ra小于0.004μm,制成合金模具板1;制成合金模具板1;凸模2表面达到了镜面以上的光洁度,可大大提高原子气室内腔4压制加工的精度、不粘模、易脱模,同时,成型的玻璃表面光洁度高,容易进行二次抛光、光学窗口透光性好;b、玻璃软化压制:如图9所示,采用材料为派热克斯玻璃的耐热玻璃板3,加热至620~760℃软化温度后,将步骤a制成的合金模具板1缓慢平行压向耐热玻璃板3,将所述合金模具板1上的凸出的凸模2压入软化的耐热玻璃板3中,在耐热玻璃板3上压制形成凹腔;c、脱模:合金模具板1的凸出的凸模2在耐热玻璃板3的凹腔内保持5~18秒钟,使得软化的耐热玻璃板3上压制成型的凹腔与凸模2表面完全贴合、并消除玻璃材料的弹性变形;然后将合金模具板1与耐热玻璃板3缓慢平行脱开,所述耐热玻璃板3上压制成型的凹腔形成一端未封闭的原子气室内腔4;d、退火去应力:压制成型后耐热玻璃板3在510~525℃温度下保温7~20小时退火,消除压制成型原子气室内腔4时形成的玻璃内应力,然后冷却至室温;退火去应力后可保持成型原子气室内腔4不变形;e、玻璃切割:如图10所示,沿一端未封闭的原子气室内腔4的周边切割耐热玻璃板3,切割成长方形的、并有一端内腔未封闭单个原子气室10;f、表面处理:对切割后的原子气室10表面和原子气室内腔4表面进行精磨抛光处理,使其表面粗糙度ra值达到0.004μm以下、每个表面的平面度误差低于0.005mm、相对平面的平行度误差小于0.005 mm;保证光学窗口具有极高的透光率;g、封闭气室:如图11~12所示,采用厚度0.2~0.6mm、表面粗糙度ra值0.004μm以下的玻璃片6,在其预先开设直径为0.5~0.8mm加注孔7后,与原子气室10未封闭的端面进行光胶吸附,封闭原子气室10;在玻璃片6的加注孔7上连接安装加注管8,完成碱金属原子气室的制备。

36.其中,所述步骤a中合金模具板1上加工的凸模2横截面为4

×

3mm长方形、高度为2.5mm。压制成型为长方体形的原子气室内腔4,制成双向光学窗口。

37.如图7所示,所述步骤a中,本实施例加工出的凸模2数量为8个,相邻的凸模2之间的最小间距为9mm。

38.所述步骤b中,采用材料为派热克斯玻璃的耐热玻璃板3的厚度为4.0mm以上,为凸

模2高度的1.8倍以上。保持耐热玻璃板3有足够的压制厚度空间,减小压制后耐热玻璃板3整体的变形量,同时,较厚的热玻璃板3可依靠自身重量进行脱模。

39.所述步骤e中切割成型的方形的原子气室10外形的长、宽、高为4

×3×

2.5mm、所述原子气室内腔4的长、宽、高为2.5

×2×

2mm,原子气室10的的壁厚均为0.5 mm。

40.所述步骤g中,所述派热克斯玻璃材料的玻璃片6的厚度优选为0.5 mm。与原子气室10的的壁厚保持一致,实现稳定的高透光率。其中,玻璃片6与原子气室10未封闭的端面尺寸一致,优选的,所述加注管8通过光胶吸附连接玻璃片6上的加注孔7。

41.所述步骤b中,所述耐热玻璃板3水平放置,所述合金模具板1由压力机驱动、水平向下方平移,压制软化后的耐热玻璃板3。耐热玻璃板3水平放置可避免软化后可能因重力产生形变,合金模具板1由压力机驱动垂直向下压制,可精确控制压制的位移和平移速度,并有利于精确脱模,耐热玻璃板3依靠自身重量脱模,无需用夹具固定软化的耐热玻璃板3,避免软化的耐热玻璃板3产生变形,大大提高原子气室内腔4压制成型精度和压制的稳定性。

42.在此说明书中,本发明已参照其特定的实施例做了描述,但是,很显然仍可以做出各种修改而不背离本发明的范围。因此,说明书应被认为是说明性的而非限制性的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。