1.本发明属于复合板挤压成型技术领域,涉及一种自动装卸挤压成型的制板装置及方法。

背景技术:

2.随着世界木材得减少,复合板得到广泛应用,为此制作复合板的设备得到广泛应用。目前,压合成型制板设备多数处于半自动化状态,在装板和制板过程中,人工操作较多,浪费人工成本,装配过程中花费时间较长,设备的利用效率有待提高。

技术实现要素:

3.本发明的目的是:提出一种自动装卸挤压成型的制板装置及方法,提高设备利用率,降低人工成本,减少产业投入,有利产业发展。

4.本发明的技术方案是:一种自动装卸挤压成型的制板装置及方法,其特征在于:装置包括传送系统1、板组件2、自动装卸板系统3、板组件限位架4、成型箱5、进箱推杆系统6、挤压成型装置7、出箱推杆系统8、控制装置9和电动系统10;传送系统1是一个带有开关键的电动送料系统,上方可传送宽度1米以内的板材;板组件2是多层板材叠加而成的组件,其每层板材料不同,是挤压成型板的原料板;自动装卸板系统3是一个可以按照设定程序,通过多个吸盘吸合板面抓举搬运板材上下传送系统1的装卸装置,装板过程为每次抓举一种板材,通过多次抓举放置叠加,叠加的板组件具有先后顺序,叠加完成后即为板组件2;开启传送系统1将板组件2传送到传送系统1终止端,板组件2进入板组件限位架4;成型箱5是一个多层间隔等距支撑框四角圆形孔通过四根圆形金属棒间隙配合水平限位的框架结构,每层支撑框垂直方向通过圆形弹簧支撑,每个圆形弹簧分别套各自位置的圆形金属棒上,成型箱5的多层间隔支撑框数量为5-10层;成型箱5第一层间隔支撑框上表面与板组件限位架4下表面处于同一水平面,成型箱5第一层间隔支撑框位于成型箱5上端,向下依次是第二间隔支撑框,第三间隔支撑框等,成型箱5的控制信号输入端通过导线与控制装置9的成型箱控制信号输出端9a连接,通过控制装置9信号控制,成型箱5可在电动系统10驱动下上下移动;进箱推杆系统6的控制信号输入端通过导线与控制装置9的进箱推杆系统控制信号输出端9d连接,通过控制装置9信号控制,进箱推杆系统6可在电动系统10驱动下控制推杆垂直升降且能水平移动的执行装置,进箱推杆系统6未工作时,推杆下底面与传送系统1上传送面之间距离大于板组件2的高度;板组件2进入板组件限位架4到达成型箱5第一层间隔支撑框入口处;此时,通过控制装置9信号控制,进箱推杆系统6在电动系统10驱动下控制推杆下降至板组件2的中间位置,然后向左移动将滞留在第一层间隔支撑框入口处的板组件2完全推送入成型箱5中并使板组件2在成型箱5卡紧;挤压成型装置7 的控制信号输入端通过导线与控制装置9的挤压成型装置控制信号输出端9c连接,通过控制装置9信号控制,挤压成型装置7可在电动系统10驱动下控制推杆垂直升降的执行机构,当传送系统1上的板组件2以此进入成型箱5中并且达到其满层时,挤压成型装置7在电动系统10驱动下缓慢降下将成

型箱5进行挤压收缩成方型的箱体;挤压收缩状态维持30-45分钟,挤压收缩状态结束时间到达后,通过控制装置9信号控制,挤压成型装置7在电动系统10驱动下缓慢上升松开对成型箱5的挤压,成型箱5在弹簧力的推动下,成型箱5进行解压,出箱推杆系统8的控制信号输入端通过导线与控制装置9的出箱推杆系统控制信号输出端9b连接,通过控制装置9信号控制,出箱推杆系统8可在电动系统10驱动下控制推杆垂直升降且能水平移动的执行装置,出箱推杆系统8未工作时,推杆下底面与传送系统1上传送面之间距离大于板组件2的高度,当成型箱5进行解压后,成型箱5的第一层与传送系统1上传送面一齐平后,出箱推杆系统8在电动系统10驱动下控制推杆下降至板组件2的中间位置,然后向右移动将成型箱5第一层的板组件2推送至板组件限位架4;最后,板组件2在传送系统1的作用下缓慢移动至自动装卸板系统3的下方,经过自动装卸板系统3存放至应该存放的位置。

5.本发明的有益效果是:提出了一种自动装卸挤压成型的制板装置及方法,提高了设备利用率,降低了人工成本,减少了产业投入,有利于产业发展。

附图说明

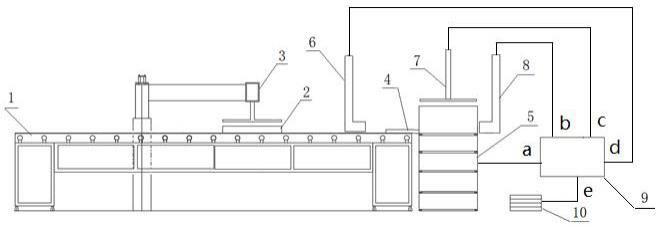

6.图1是本发明实施例中制板装置的结构示意图。

具体实施方式

7.下面结合说明书附图对本发明的技术方案做进一步的详细说明。

8.下面对本发明做进一步详细说明。参见图1,一种自动装卸挤压成型的制板装置,它包括传送系统1、板组件2、自动装卸板系统3、板组件限位架4、成型箱5、进箱推杆系统6、挤压成型装置7、出箱推杆系统8、控制装置9和电动系统10;传送系统1是一个带有开关键的电动送料系统,上方可传送宽度1米以内的板材;板组件2是多层板材叠加而成的组件,其每层板材料不同,是挤压成型板的原料板;自动装卸板系统3是一个可以按照设定程序,通过多个吸盘吸合板面抓举搬运板材上下传送系统1的装卸装置,装板过程为每次抓举一种板材,通过多次抓举放置叠加,叠加的板组件具有先后顺序,叠加完成后即为板组件2;开启传送系统1将板组件2传送到传送系统1终止端,板组件2进入板组件限位架4;成型箱5是一个多层间隔等距支撑框四角圆形孔通过四根圆形金属棒间隙配合水平限位的框架结构,每层支撑框垂直方向通过圆形弹簧支撑,每个圆形弹簧分别套各自位置的圆形金属棒上,成型箱5的多层间隔支撑框数量为5-10层;成型箱5第一层间隔支撑框上表面与板组件限位架4下表面处于同一水平面,成型箱5第一层间隔支撑框位于成型箱5上端,向下依次是第二间隔支撑框,第三间隔支撑框等,成型箱5的控制信号输入端通过导线与控制装置9的成型箱控制信号输出端9a连接,通过控制装置9信号控制,成型箱5可在电动系统10驱动下上下移动;进箱推杆系统6的控制信号输入端通过导线与控制装置9的进箱推杆系统控制信号输出端9d连接,通过控制装置9信号控制,进箱推杆系统6可在电动系统10驱动下控制推杆垂直升降且能水平移动的执行装置,进箱推杆系统6未工作时,推杆下底面与传送系统1上传送面之间距离大于板组件2的高度;板组件2进入板组件限位架4到达成型箱5第一层间隔支撑框入口处;此时,通过控制装置9信号控制,进箱推杆系统6在电动系统10驱动下控制推杆下降至板组件2的中间位置,然后向左移动将滞留在第一层间隔支撑框入口处的板组件2完全推送入成型箱5中并使板组件2在成型箱5卡紧;挤压成型装置7 的控制信号输入端通过导

线与控制装置9的挤压成型装置控制信号输出端9c连接,通过控制装置9信号控制,挤压成型装置7可在电动系统10驱动下控制推杆垂直升降的执行机构,当传送系统1上的板组件2以此进入成型箱5中并且达到其满层时,挤压成型装置7在电动系统10驱动下缓慢降下将成型箱5进行挤压收缩成方型的箱体;挤压收缩状态维持30-45分钟,挤压收缩状态结束时间到达后,通过控制装置9信号控制,挤压成型装置7在电动系统10驱动下缓慢上升松开对成型箱5的挤压,成型箱5在弹簧力的推动下,成型箱5进行解压,出箱推杆系统8的控制信号输入端通过导线与控制装置9的出箱推杆系统控制信号输出端9b连接,通过控制装置9信号控制,出箱推杆系统8可在电动系统10驱动下控制推杆垂直升降且能水平移动的执行装置,出箱推杆系统8未工作时,推杆下底面与传送系统1上传送面之间距离大于板组件2的高度,当成型箱5进行解压后,成型箱5的第一层与传送系统1上传送面一齐平后,出箱推杆系统8在电动系统10驱动下控制推杆下降至板组件2的中间位置,然后向右移动将成型箱5第一层的板组件2推送至板组件限位架4;最后,板组件2在传送系统1的作用下缓慢移动至自动装卸板系统3的下方,经过自动装卸板系统3存放至应该存放的位置。

9.本发明的工作原理是:生产准备好的多种板材放置自动装卸板系统3附近,通过1名操作员控制自动装卸板系统3依次抓举各种板材叠加在传送系统1指定位置,形成板组件2,开启传送系统1将板组件2传送到传送系统1终止端,板组件2进入板组件限位架4;通过控制装置9信号控制,进箱推杆系统6在电动系统10驱动下将板组件2依次推进成型箱5,然后通过通过控制装置9信号控制,挤压成型装置7在电动系统10驱动下缓慢对成型箱5进行压紧,压紧时间达到设定时间后,挤压成型装置7松开,成型箱5在弹簧力作用下复位,通过控制装置9信号控制,出箱推杆系统8可在电动系统10驱动下依次将压合成型的板组件2推回到传送系统1的终止端,通过传送系统1将板组件2传送到起始端,自动装卸板系统3抓举板组件2进行卸料,堆放在自动装卸板系统3周边,通过移动小车将板组件2转运出去。

10.本发明的一个实施例1,成型箱5的多层间隔支撑框数量为5层,挤压收缩状态维持30分钟,采用本发明后,设备利用率提高了30%,降低了人工成本50%,减少产业投入25%,有利于产业发展。

11.本发明的一个实施例2,成型箱5的多层间隔支撑框数量为8层,挤压收缩状态维持40分钟,采用本发明后,设备利用率提高了40%,降低了人工成本50%,减少产业投入35%,有利于产业发展。

12.本发明的一个实施例1,成型箱5的多层间隔支撑框数量为10层,挤压收缩状态维持45分钟,采用本发明后,设备利用率提高了35%,降低了人工成本50%,减少产业投入40%,有利于产业发展。

13.以上所述仅为本发明的较佳实施方式,本发明的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。