1.本发明属于锂电池电极材料技术领域,具体涉及一种亚微米棒状碳酸钴复合石墨烯高性能储锂材料及锂电池。

背景技术:

2.如今,化石燃料的逐渐枯竭及其过度消耗带来的环境污染问题是人类亟待解决的难题。在这样的背景下,可充电锂离子电池(简称lib)以其高能量密度、长循环寿命和良好的环境友好性得到了广泛的研究,并在便携式电子产品中得到商业应用。然而,商用石墨负极因其低的理论容量(仅372mahg-1

)而无法满足不断增长的需求,极大的限制了lib在电动汽车和智能电网等高能设备中的发展。因此,寻找具有高比容量的新型负极材料在目前具有重要意义。

3.过渡金属碳酸盐(transition metal carbonates,简称tmc)是一类新型转换型lib负极材料,由于其低成本、易制备和高理论容量等优点受到人们的广泛关注。其中,coco3与其他碳酸盐相比,具有最佳的锂存储活性,被认为是一种有应用前景的新型高容量负极材料。然而,在锂化和去锂化过程中,coco3的导电性差、离子传输动力学缓慢和体积变化大导致速率能力不令人满意和循环性能较差,这成为coco3在实际libs中应用的主要障碍。目前,三种典型的策略被证明是解决负极材料这一问题的有效方法。第一种是合成纳米尺度的负极材料,如纳米片、纳米棒和纳米球,这样可以有效减小颗粒的体积膨胀,防止颗粒粉化,还可以扩大活性材料与电解质的接触面积,且缩短离子扩散路径。第二种是杂原子掺杂,包括金属元素掺杂如ni、fe和zn,或非金属元素掺杂如n和b,从而可以提高负极材料的本征电子电导率;最后一种是将负极材料和导电添加剂(如石墨烯和碳纳米管)结合形成复合材料,具有良好电子导电性的碳材料可以作为电子转移的桥梁,从而显著提高电化学性能。

4.常规合成方法的到的碳酸钴颗粒尺寸较大导致其组装成电池后容量较低且循环稳定性不佳,如guoyong huang等人以氯化钴、尿素和正十二烷磺酸钠为原料用水热法合成2-3微米左右的微球碳酸钴颗粒作为锂电负极材料时,在200ma g-1

的电流密度下,充放电20圈后的容量为700mah g-1

(materials letters 2014, 131, 236-239);shaojun shi等人以乙酸钴和尿素为原料用溶剂热法合成1~2微米左右的立方块状碳酸钴作为储锂材料时,在200ma g-1

的电流密度下,充放电100圈后的容量为602mah g-1

(ceramics international 2018, 4 (44), 3718-3725);zhongpei lu等人以乙酸钴尿素和聚丙烯腈为原料用溶剂热法合成3微米的纺锤状碳酸钴作为储锂材料时,在1000ma g-1

的电流密度下,充放电100圈后的容量为507mah g-1

(electrochimica acta 2018, 270, 22-29);专利号为201811452235.9的中国发明专利公开了以乙酸钴和尿素为原料,通过水热法得到3微米的方块台阶状碳酸钴作为储锂材料,在100ma g-1

的电流密度下,充放电100圈后的容量为450mah g-1

;专利号为201811447585.6的中国发明专利公开了以硫酸钴和碳酸氢铵为原料,

通过水热法得到8微米组合多球碳酸钴作为储锂材料,最后可逆比容量为350 mah g-1

。

5.综上所述,国内碳酸钴的合成大多通过钴盐和碳酸盐在反应釜内进行,常规合成方法得到的碳酸钴颗粒较大且分布不均匀,而且反应时间长,所需的费用较高等限制了碳酸钴在锂离子电池中的应用。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的缺点和不足,而提供一种亚微米棒状碳酸钴复合石墨烯高性能储锂材料及锂电池。

7.本发明所采取的技术方案如下:一种亚微米棒状碳酸钴复合石墨烯高性能储锂材料,其制备方法包括以下步骤:s1.将可溶性钴盐、碱溶于水中搅拌反应,反应完后将反应液中的固体分离出来并进行洗涤后得到前驱体颗粒;s2.将步骤s1得到的前驱体颗粒与石墨烯、碳酸盐或碳酸氢盐、小分子有机酸搅拌反应,然后密封到反应釜中,放到烘箱中反应,反应结束后,将反应釜冷却至室温;弃去反应釜内的上清液,产物经洗涤、干燥即得亚微米棒状碳酸钴复合石墨烯高性能储锂材料。

8.所述可溶性钴盐为硫酸钴、硝酸钴、氯化钴、乙酸钴中的一种或多种。

9.所述碱为氢氧化钠或氢氧化钾。

10.所述碳酸盐或碳酸氢盐为碳酸钠、碳酸氢钠、碳酸铵、碳酸氢铵中的一种或多种。

11.所述小分子有机酸为柠檬酸、抗坏血酸、天门冬氨酸或水杨酸。

12.步骤s2中,前驱体颗粒与石墨烯、碳酸盐或碳酸氢盐、小分子有机酸搅拌反应10~30min。

13.步骤s2中,烘箱中反应温度为110~180℃。

14.步骤s2中,烘箱中反应时间为0.5~18h。

15.含有如上所述的亚微米棒状碳酸钴复合石墨烯高性能储锂材料的锂离子电池。

16.所述的锂离子电池的制备方法包括以下步骤:(a) 称取如上所述的亚微米棒状碳酸钴复合石墨烯材料、乙炔黑和海藻酸钠,加入一定量蒸馏水,混合均匀,研磨搅拌成浆糊状,涂布在集流体上;(b) 将涂好的集流体进行干燥、切片、组装,即得到所述锂离子电池。

17.本发明的有益效果如下:本发明通过简单的分步水热反应方法,以水为溶剂,以一定量的可溶性钴盐为原料在室温下先合成前驱体,后加入一定量的碳酸盐作为沉淀剂和一定量的石墨烯和小分子有机酸,密封后一定温度下水热一步反应一定时间即合成了亚微米尺度的一种亚微米棒状碳酸钴复合石墨烯高性能储锂材料。

18.本发明制备得到的亚微米棒状碳酸钴复合石墨烯高性能储锂材料形貌规整、尺寸均一、粒度分布均匀,与现有报道相比,本发明的方法简单易控,无毒无害,更易大规模生产推广,且由于亚微米棒状碳酸钴颗粒的尺寸比常规一步水热合成更小,因此其结构具有高结构稳定性、大比表面积、高表面活性和短离子传输距离,从而能够为锂离子电池提供更高的容量和更好的循环稳定性。

19.在本发明的一些实施例中,在100ma g-1

的电流密度下,充放电25圈后的电池容量稳定在1560 mah g-1

,而常规合成的碳酸钴颗粒复合石墨烯在100ma g-1

的电流密度下,充

放电25圈后的电池容量稳定在480 mah g-1

;即使在1a g-1

的大电流密度下,充放电200圈后的容量依然稳定在1343 mah g-1

;而常规合成的碳酸钴颗粒复合石墨烯在1a g-1

的电流密度下,充放电200圈后的电池容量稳定在332 mah g-1

。可以看出亚微米棒状碳酸钴复合石墨烯高性能储锂材料具有更高的容量与更好的循环稳定性。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

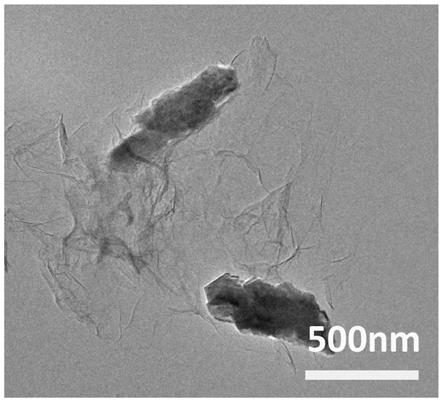

21.图1 为实施例1中分步合成的亚微米棒状碳酸钴复合石墨烯的tem图片;图2为对比例中采用常规方法合成的菱面体碳酸钴颗粒复合石墨烯和实施例1中分步合成的亚微米棒状碳酸钴复合石墨烯高性能储锂材料的xrd衍射结果及其与碳酸钴晶体标准数据 (jcpds 11-0692)的对照图;图3 为对比例中采用常规方法合成的菱面体碳酸钴颗粒复合石墨烯(a,c)和实施例1中分步合成的亚微米棒状碳酸钴复合石墨烯高性能储锂材料(b,d)的sem图片(a,b低倍照片;c,d高倍照片);图4为对比例中采用常规方法合成的菱面体碳酸钴颗粒复合石墨烯(黑色正方形)和实施例1中分步合成的亚微米棒状碳酸钴复合石墨烯高性能储锂材料(绿色球形)在100ma g-1

电流密度下的循环稳定性测试图;图5为对比例中采用常规方法合成的菱面体碳酸钴颗粒复合石墨烯(黑色正方形)和实施例1中分步合成的亚微米棒状碳酸钴复合石墨烯高性能储锂材料(绿色球形)在1a g-1

电流密度下的循环稳定性测试图;图6 为实施例2和3中分步合成的亚微米棒状碳酸钴复合石墨烯高性能储锂材料在1a g-1

电流密度下的循环稳定性测试图。

具体实施方式

22.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

23.本发明提供一种亚微米棒状碳酸钴复合石墨烯高性能储锂材料,其制备方法包括以下步骤:s1.将可溶性钴盐、碱按一定的比例溶于水中在室温下搅拌反应,反应完后将反应液洗涤离心得到前驱体颗粒。在此步骤中,可溶性钴盐与过量碱长时间反应所得前驱体纳米颗粒为氢氧化氧钴,氢氧化氧钴不溶于水,因此会从反应体系中析出。

24.s2.将步骤s1得到的前驱体颗粒与石墨烯、碳酸盐、小分子有机酸在室温下搅拌反应,然后密封到反应釜中,放到烘箱中反应一定时间,反应结束后,将反应釜冷却至室温;弃去反应釜内的上清液,产物经乙醇、水清洗后冷冻干燥即得最终产物即一种亚微米棒状碳酸钴复合石墨烯高性能储锂材料,最后对其组装锂离子电池。在此步骤中,氢氧化氧钴纳米颗粒能溶于酸溶液反应体系中,与反应体系中的碳酸盐或碳酸氢盐反应,最终在石墨烯层

间形成亚微米级的棒状碳酸钴。

25.可溶性钴盐指的是能在步骤s1的水溶液中提供钴离子与过量氢氧根离子长时间反应得到纳米颗粒氢氧化氧钴沉淀的化合物,在本发明的一些实施例中,所述可溶性钴盐采用硫酸钴、硝酸钴、氯化钴、乙酸钴中的一种或多种,均可成功得到具有优异电化学性能的亚微米棒状碳酸钴复合石墨烯高性能储锂材料。

26.碱指的是能在步骤s1的水溶液中提供氢氧根离子的化合物,优选采用强碱,在本发明的一些实施例中,步骤s1所述碱是氢氧化钠或氢氧化钾。

27.在不同反应温度、搅拌速度、不同原料的组合以及远离的摩尔比的条件下,本领域技术人员可以通过检测原料的消耗确定步骤s1中的优选反应时间,在本发明的一些实施例中,步骤s1所述反应时间为1~12h。

28.所述碳酸盐或碳酸氢盐为是能在步骤s2中的反应体系中提供碳酸根离子或碳酸氢根离子的化合物,在本发明的一些实施例中,步骤s2所述碳酸盐为碳酸钠、碳酸氢钠、碳酸铵、碳酸氢铵中的一种或多种,均可成功得到具有优异电化学性能的亚微米棒状碳酸钴复合石墨烯高性能储锂材料。

29.在本发明的一些实施例中,步骤s2中,所述小分子有机酸为柠檬酸、抗坏血酸、天门冬氨酸或水杨酸,均可成功得到具有优异电化学性能的亚微米棒状碳酸钴复合石墨烯高性能储锂材料。

30.在本发明的一些实施例中,步骤s2中,烘箱中反应温度为110~180℃,均可成功得到具有优异电化学性能的亚微米棒状碳酸钴复合石墨烯高性能储锂材料。

31.在本发明的一些实施例中,步骤s2中,烘箱中反应时间为0.5~18h。。

32.本发明还提供含有如上所述的亚微米棒状碳酸钴复合石墨烯高性能储锂材料所组装的锂离子电池,其制备方法包括以下步骤:(a) 称取一种亚微米棒状碳酸钴复合石墨烯材料、乙炔黑和海藻酸钠,加入适量蒸馏水,混合均匀,研磨搅拌成浆糊状,涂布在铜箔上;(b) 将涂好的亚微米棒状碳酸钴复合石墨烯储锂材料的铜箔进行干燥、切片、组装,即得到所述锂离子电池。

33.以下为本发明的一些实施例。

34.实施例1s1.将0.245g乙酸钴和0.6g氢氧化钠分别加入到300ml和10ml超纯水中,搅拌至溶液澄清后,将氢氧化钠溶液滴加到乙酸钴溶液中室温下搅拌反应12h,反应完后将反应液洗涤离心得到前驱体颗粒;s2.将步骤s1得到的前驱体颗粒与10ml石墨烯分散液(2.6g/l,溶剂为水)置于反应釜中超声10min混合,分别称取0.4g碳铵和0.2g抗坏血酸加入到石墨烯混合液中在室温下搅拌20min反应,然后将反应釜密封,放到180℃烘箱中反应15h,反应结束后,将反应釜冷却至室温;弃去反应釜内的上清液,产物经乙醇、水清洗后冷冻干燥即得最终产物即一种亚微米棒状碳酸钴复合石墨烯高性能储锂材料,最后对其组装锂离子电池。

35.实施例2s1.将0.245g硫酸钴和0.6g氢氧化钾分别加入到300ml和10ml超纯水中,搅拌至溶液澄清后,将氢氧化钾溶液滴加到硫酸钴溶液中室温下搅拌反应12h,反应完后将反应液洗

涤离心得到前驱体颗粒;s2.将步骤s1得到的前驱体颗粒与10ml石墨烯分散液(2.6g/l,溶剂为水)置于反应釜中超声10min混合,分别称取0.4g碳铵和0.2g天门冬氨酸加入到石墨烯混合液中在室温下搅拌20min反应,然后将反应釜密封,放到190℃烘箱中反应15h,反应结束后,将反应釜冷却至室温;弃去反应釜内的上清液,产物经乙醇、水清洗后冷冻干燥即得最终产物即一种亚微米棒状碳酸钴复合石墨烯高性能储锂材料,最后对其组装锂离子电池。

36.实施例3s1.将0.245g硝酸钴和0.6g氢氧化钠分别加入到300ml和10ml超纯水中,搅拌至溶液澄清后,将氢氧化钠溶液滴加到硝酸钴溶液中室温下搅拌反应12h,反应完后将反应液洗涤离心得到前驱体颗粒;s2.将步骤s1得到的前驱体颗粒与10ml石墨烯分散液(2.6g/l,溶剂为水)置于反应釜中超声10min混合,分别称取0.4g碳酸氢钠和0.2g柠檬酸加入到石墨烯混合液中在室温下搅拌20min反应,然后将反应釜密封,放到170℃烘箱中反应15h,反应结束后,将反应釜冷却至室温;弃去反应釜内的上清液,产物经乙醇、水清洗后冷冻干燥即得最终产物即一种亚微米棒状碳酸钴复合石墨烯高性能储锂材料,最后对其组装锂离子电池。

37.对比例1:以0.245g乙酸钴、0.4g碳铵和10ml石墨烯分散液(2.6g/l,溶剂为水)为原料置于反应釜中在室温下搅拌20min反应,然后将反应釜密封,放到180℃烘箱中反应15h,反应结束后,将反应釜冷却至室温;弃去反应釜内的上清液,产物经乙醇、水清洗后冷冻干燥碳酸钴颗粒复合石墨烯。

38.图1 为实施例1中分步合成的碳酸钴复合石墨烯的tem图片,从图1中,可以看出,实施例1所合成的碳酸钴为粒径约为0.9

×

0.23微米的亚微米棒状微观形貌。

39.实施例1和对比例1所使用的钴盐、碳酸盐、石墨烯等反应条件设置相同,不同之处在于:实施例1采用分步合成,而对比例1中采用常规方法合成。

40.图3为实施例1和对比例1所合成的产物的sem图片,可以看出实施例1所合成的产物为亚微米棒状的碳酸钴附着在石墨烯上,对比例1所合成的产物为菱面体状的碳酸钴附着在石墨烯上。同时,亚微米棒状碳酸钴颗粒的尺寸比常规一步水热合成更小。

41.图2为实施例1和对比例1所合成的产物xrd衍射结果及其与碳酸钴晶体标准数据 (jcpds 11-0692)的对照图,可以看出两种方法合成的碳酸钴颗粒材料物相纯净、结晶性良好。

42.图4-5为两者的电化学性能的对比,可以看出亚微米棒状碳酸钴复合石墨烯高性能储锂材料具有更高的容量与更好的循环稳定性。实施例1所制备的亚微米棒状碳酸钴颗粒在100ma g-1

的电流密度下,充放电25圈后的电池容量稳定在1560 mah g-1

,而对比例1中常规合成的碳酸钴颗粒复合石墨烯在100ma g-1

的电流密度下,充放电25圈后的电池容量稳定在480 mah g-1

;即使在1a g-1

的大电流密度下,充放电200圈后的容量依然稳定在1343 mah g-1

;而对比例1中常规合成的碳酸钴颗粒复合石墨烯在1a g-1

的电流密度下,充放电200圈后的电池容量稳定在332 mah g-1

。

43.如图6所示,实施例2和3所制备的亚微米棒状碳酸钴复合石墨烯高性能储锂材料在1a g-1

的大电流密度下,充放电200圈后的可逆容量分别为1231 mah g-1

和1016 mah g-1,

,相应的电化学性能略差于实施例1,但相比常规合成的碳酸钴颗粒依旧有着较高的可逆容量与较好的循环稳定性。

44.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。