1.本发明涉及蓄热技术领域,具体地说就是一种通输出高温高压热风的蓄热式高温高压热风炉。

背景技术:

2.目前,在蓄热技术领域中,蓄热体的蓄热温度往往在500℃以下,因此输出的热风温度一般都在500℃以下,压力也是一个标准大气压为主,最高也不会超过1mpa,当需要1000℃以上高温,20mpa以上高压的热风时,常规蓄热式热风炉往往难以满足要求。因此,提供一种够生产高温高压的蓄热式热风炉成为一种必要。

技术实现要素:

3.本发明的目的是为了提供一种多层结构的蓄热式高温高压热风炉,以此来满足一同领域的特殊参数要求。

4.本发明的目的是通过如下技术方案来实现的:一种蓄热式高温高压热风炉,主要包括有:外保护层,碳纤维缠绕外壳层,密闭金属壳体,高温蓄热体,高温风通道,进风口,电加热体或高温热源,高温风室,接口法兰,耐高温出口套管,高温风输出口,检控线路接引口,检控系统,冷却泵,冷却源;其特征在于:在炉体的外保护层向内依次设置有碳纤维缠绕外壳层、冷却液管、密闭金属壳体、弹性纤维保温层及固体保温层;在密闭金属壳体外部缠绕设置有冷却液管,在冷却液管间隙中还设有碳纤维缠绕填充层;在固体保温层内设置高温蓄热体,在高温蓄热体的轴向方向上均布高温风通道,高温蓄热体内部布置有对高温蓄热体进行加热的电加热体或与外部相通的高温热源通道;高温蓄热体一侧为低温风室,另一侧为高温风室,低温风室对外连接有进风口,高温风室对外连接有高温风输出口输出;外部高压低温风经进风口进入低温风室,流经高温蓄热体的高温风通道加温后进入高温风室,从高温风输出口输出,在高温风输出口处安装有耐高温出口套管,外部输出管道通过接口法兰连接到高温风输出口;所述的当高温热源为外部设置时,在进风口和高温风输出口管路上设置有蓄热、放热阀门和高温循环风机;冷却源存储有相应的冷却介质,在冷却泵的动力下,输入到为密闭金属壳体进行冷却降温的密闭金属壳体外部的冷却液管内。

5.本发明包括:所述的高温蓄热体是由蓄热能力和放热速度满足要求的,熔点大于1500℃耐高温金属管管束或带通气孔的固体蓄热构件组成。

6.本发明包括:所述的高温风通道是设置在高温蓄热体内贯穿于横截面上,成蜂窝状分布的通孔。

7.本发明包括:所述的碳纤维缠绕外壳、碳纤维缠绕填充层的抗拉强度在3500-395000mpa之间,由碳纤维制成的丝或布经树脂做结合剂多层缠绕而成。

8.本发明包括:所述的弹性纤维保温层是由硅酸铝气凝胶毡与二氧化硅铝气凝胶毡经压缩制成。

9.本发明还包括:所述设置在高温蓄热体内部的电加热体或外部的高温热源是能将

高温蓄热体的温度值,加热到放热输出热空气温度值精度要求范围内的热空气发生装置。

10.本发明的优点是:在保温结构处理上,采用多层、多样式相融合的设计方案,巧妙地利用弹性纤维保温层、固体保温层复合式隔热层,减少1000℃以上温度的高温蓄热体对密闭金属壳体的热辐射;在金属壳体外层设置的冷却液管道,吸收高温蓄热体穿透弹性纤维保温层和固体保温层的耗散辐射热,使金属壳体的工作温度低于80℃;不会因为高温蓄热体的1000℃以上温度,使金属壳体的温度超过200℃而降低金属壳体的抗压强度,可以实现45mpa高压、1250℃高温的热空气输出。在高温蓄热体外部是固体保温层,采用高强度、低导热性的固体材料,既可以承受高温同时又有强度;在固体保温层与密闭金属壳体间填充有高保温性能的硅酸铝气凝胶毡作为保温层,又加大了保温效果。由于内部流通是几十兆帕以上的气体,设备结构的密闭性也是高要求,因此设置有一定厚度的金属壳体,来保证其气密性;由于内部压力单纯靠钢材等金属壳体结构承载体,则壳体的厚度会很大,既增加加工难度,同时又增加重量,因此在钢材等金属壳体外部采用一种新型材料-碳纤维材料来增加承压力,碳纤维材料质量轻,但其承压能力是同等厚度的钢材等金属材料的十倍以上,同时其弹性模量与钢材的弹性模量几乎完全相同,可以很好的与钢材等金属材料结合使用。

附图说明

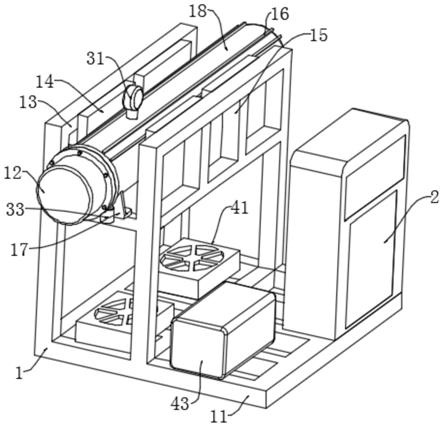

11.图1为本发明的宽体结构形式的立面结构示意简图;图2为图1中宽体结构形式的俯视结构示意简图;图3本发明的窄体结构形式的立面结构示意简图;图4为图3中窄体结构形式的左视结构示意简图;图5本发明的窄体结构外置热源的立面结构示意简图;图6为图5中窄体结构外置热源的左视结构示意简图。

12.系列附图中主要部件说明如下:1、外保护层,2、碳纤维缠绕外壳,3、碳纤维缠绕填充层,4、密闭金属壳体,5、弹性纤维保温层,6、固体保温层,7、高温蓄热体,8、高温风通道,9、进风口,10、低温风室,11、检修人孔,12、电加热体,13、冷却液管道,14、高温风室,15、接口法兰,16、耐高温出口套管,17、高温风输出口,18、检修口,19、检控线路接引口,20、检控系统,21、冷却泵,22、冷却源,23、密封绝缘电极,24、高温热源,25、高温循环风机,26、蓄热阀门,27、放热阀门。

13.系列附图仅仅是本发明的实施案例的示意图,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可根据这一附图获得其他的附图。

具体实施方式

14.下面结合系列附图对本发明具体实施方式作详细说明, 以下说明仅作为示范和解释,并不对本发明作任何形式上的限制。

15.实施例1:如图1、图2所示,本方案为宽体结构。在炉体的最外层的外保护层1向内依次设置有碳纤维缠绕外壳2、密闭金属壳体4、弹性纤维保温层5和固体保温层6,共同组成可以耐受高温及高压的结构外壳体;在密闭金属壳体4外部缠绕设置有冷却液管13,在冷却液管13间隙中有碳纤维缠绕填充层3,冷却源22内存储有相应的冷却介质,在冷却泵21的动力下,输

入到密闭金属壳体4外部缠绕冷却液管13内,为密闭金属壳体4进行冷却降温;弹性纤维保温层5是由硅酸铝气凝胶毡、二氧化硅铝气凝胶毡经压缩制成;碳纤维缠绕外壳2和碳纤维缠绕填充层3是由碳纤维制成的丝或布经环氧树脂做结合剂多层缠绕而成,抗拉强度在3500-395000mpa之间;在固体保温层6内设置高温蓄热体7,高温蓄热体7是由蓄热能力和放热速度满足要求的,熔点大于1500℃耐高温金属管管束或带通气孔的固体构件组成,在高温蓄热体7内沿轴向设置有蜂窝状分布的高温风通道8通孔,在高温蓄热体7内水平布置有若干层、每层设置多组电加热体12对高温蓄热体7进行加热并蓄热,电加热体12可以将高温蓄热体的温度值,加热到放热输出热空气温度值精度要求范围内;在高温蓄热体7下部为低温风室10,低温风室10对外连接有进风口9、检修人孔11和检控线路接引口19,设备接线及检修时,人员可以通过检修人孔11进入低温风室10,从检修口18进入到设备内部进行工作,各种检控控制线经检控线路接引口19最终与检控系统20连接;在高温蓄热体7上部为高温风室14,对外连接有高温风输出口17;外部高压低温风经进风口9进入低温风室10,流经高温蓄热体7内的高温风通道8加温后进入高温风室14,从高温风输出口17输出,在高温风室14出口处有耐高温出口套管16,高温风输出口17通过接口法兰15连接在设备上。本宽体结构的实施例1中的密闭金属壳体4内径可以设计大于2500

㎜

,除中间留有φ1200

㎜

电加热体12的安装人工操作空间外,其余的650

㎜

环形空间,留给安装弹性纤维保温层5、固体保温层6和高温蓄热体7,可以方便地增加保温层的厚度提高保温效果或增加高温蓄热体7的重量提高蓄热能力。宽体结构适合大功率蓄热,连续高温高压热风输出的用户使用。

16.实施例2:如图3、图4所示,本方案为窄体结构。在炉体的最外层的外保护层1向内依次设置有碳纤维缠绕外壳2、密闭金属壳体4、弹性纤维保温层5和固体保温层6,共同组成可以耐受高温及高压的结构外壳体;在密闭金属壳体4外部缠绕设置有冷却液管13,在冷却液管13间隙中有碳纤维缠绕填充层3,冷却源22内存储有相应的冷却介质,在冷却泵21的动力下,输入到密闭金属壳体4外部缠绕冷却液管13内,为密闭金属壳体4进行冷却降温;弹性纤维保温层5是由硅酸铝气凝胶毡、二氧化硅铝气凝胶毡经压缩制成;碳纤维缠绕外壳2和碳纤维缠绕填充层3是由碳纤维制成的丝或布经环氧树脂做结合剂多层缠绕而成,抗拉强度在13500-395000mpa之间;在固体保温层6中的高温蓄热体7内沿轴向设置的高温风通道8,是蜂窝状分布的通孔,高温蓄热体7是由蓄热能力和放热速度满足要求的,熔点大于1500℃耐高温金属管管束或带通气孔的固体构件组成;用设在炉体几何中心被高温蓄热体7包围的电加热体12,对高温蓄热体7进行加热,电加热体12可以将高温蓄热体的温度值,加热到放热输出热空气温度值精度要求范围内;在高温蓄热体7一端为低温风室10,低温风室10对外连接有进风口9,另一端为高温风室14,对外连接有高温风输出口17;外部高压低温风经进风口9进入低温风室10,流经高温蓄热体7内的高温风通道8加温后进入高温风室14,从高温风输出口17输出,在高温风室14出口处有耐高温出口套管16,高温风输出口17通过接口法兰15连接在设备上;电加热体12通过密封绝缘电极23引出炉体外,并与其他各种检控控制线经检控线路接引口19最终与检控系统20连接。电加热体12将高温蓄热体7加热的温度值,等于用户需要输出的热空气温度值精度要求范围内停止加热。本窄体结构的实施例2中的密闭金属壳体4内径可以设计400

㎜

~1000

㎜

之间,即中间不留安装人工操作空间,全部用于安装弹性纤维保温层5、固体保温层6、高温蓄热体7和电加热体12空间比宽体结构小。如果

保温层的厚度不低于100

㎜

厚,电加热体12直径60

㎜

左右时,安装高温蓄热体7的环形空间是70

㎜

~370

㎜

,可以看出高温蓄热体7的重量不能安装较多。窄体结构适合较小蓄热功率较长蓄热时间,蓄热、放热需要灵活方便转换的用户使用。

17.实施例3:如图5、图6所示,本方案为窄体结构结合外置热源结构形式,本方案蓄热和放热为分时运行模式。在外部建设有高温热源24,高温热源24通过高温循环风机25、蓄热阀门26与蓄热炉体的进风口9和高温风输出口17连接,同时在进风口9和高温风输出口17上设置有放热阀门27,外部的高温热源24可以将高温蓄热体的温度值,加热到放热输出热空气温度值精度要求范围内。在炉体的最外层的外保护层1内依次设置有碳纤维缠绕外壳2、密闭金属壳体4、弹性纤维保温层5和固体保温层6,共同组成可以耐受高温及高压的结构外壳体;在密闭金属壳体4外部缠绕设置有冷却液管13,在冷却液管13间隙中有碳纤维缠绕填充层3,冷却源22内存储有相应的冷却介质,在冷却泵21的动力下,输入到密闭金属壳体4外部缠绕冷却液管13内,为密闭金属壳体4进行冷却降温;弹性纤维保温层5是由硅酸铝气凝胶毡、二氧化硅铝气凝胶毡经压缩制成;碳纤维缠绕外壳2和碳纤维缠绕填充层3是由碳纤维制成的丝或布经环氧树脂做结合剂多层缠绕而成,抗拉强度在3500-395000mpa之间;在固体保温层6内设置高温蓄热体7,高温蓄热体7是由蓄热能力和放热速度满足要求的,熔点大于1500℃耐高温金属管管束或带通气孔的固体构件组成,在高温蓄热体7内设置有沿轴向分布的高温风通道8蜂窝状通孔;在高温蓄热体7一端为低温风室10,低温风室10对外连接有进风口9,另一端为高温风室14,对外连接有高温风输出口17;在蓄热时,关闭全部放热阀门27、开启全部蓄热阀门26,在高温循环风机25的动力作用下,将高温热源设备24的高温热风经过高温风室14、高温风通道8存储在高温蓄热体7中,降温后的低温热能风再经过低温风室10、进风口9流回高温循环风机25循环工作,当高温热源24将高温蓄热体的温度值,加热到放热输出热空气温度值精度要求范围内时高温热源24停止蓄热工作;在放热时,开启全部放热阀门27、关闭全部蓄热阀门26,外部高压低温风经进风口9进入低温风室10,流经高温蓄热体7内的高温风通道8加温后进入高温风室14,从高温风输出口17输出,在高温风室14出口处有耐高温出口套管16,高温风输出口17通过接口法兰15连接在设备上;炉体设备上的各种检控控制线经检控线路接引口19及高温热源设备24上的各种检控控制线最终与检控系统20连接。本窄体结构结合外置热源结构的实施例3中,密闭金属壳体4内径可以设计300

㎜

~700

㎜

之间,不留安装人工操作和电加热体12空间,全部用于安装弹性纤维保温层5、固体保温层6和高温蓄热体7。安装高温蓄热体7的空间比宽体结构的空间小比窄体结构的空间大一些。如果保温层的厚度不低于100

㎜

厚,安装高温蓄热体7的空间在φ100

㎜

~φ500

㎜

。实施例3蓄热工作时外部的高温热源24等于输出温度的热风加热高温蓄热体7,在蓄热过程中,当检测到流经高温风室14与低温风室10的循环热风温度相等,并在输出的高温高压热风温度值误差范围内时蓄热结束。放热状态时由于没有电加热补充热能,窄体结构结合外置热源结构形式只适合短时不连续输出的高温高压热风用户使用。

18.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。