1.本发明涉及装配式建筑技术领域,更具体地说,涉及一种单向叠合板拼缝的处理方法、建筑结构及其施工方法。

背景技术:

2.在装配式建筑领域中,叠合板是由工厂预制的楼板和现浇钢筋混凝土层叠合而成的装配整体式楼板,分为单向叠合板和双向叠合板,适用于对整体刚度要求较高的高层建筑和大开间建筑。其中,双向叠合板指的是板侧设置有连接钢筋的叠合板,在施工时,相邻两块双向叠合板的连接钢筋相互插接,且连接钢筋插入两侧后,其重叠的长度不小于10d,d为连接钢筋的直径;在双向叠合板拼接后,接缝采用后浇带的形式处理,并形成为整体式接缝,由于双向叠合板之间为整体式的接缝,双向叠合板的下侧面不易产生开裂、鼓包等现象。

3.相较于双向叠合板,单向叠合板之间采用分离式接缝,即当单向叠合板密拼后,单向叠合板在拼缝的一侧不设置有连接钢筋,在现浇层完成浇筑后,单向叠合板的板侧之间没有连接关系。因此,在正常使用过程中,单向叠合板的拼缝处的建筑结构容易发生开裂、鼓包等现象,降低了建筑结构楼板下侧面的平整度,从而降低观感。

4.为解决上述问题,现有技术公开了一些解决方案。例如,申请号为2018211440761的中国专利文件公开了一种种预制楼板、预制楼板拼接结构以及叠合楼板。其中,所述预制楼板的拼接端的表面设有内凹槽,在相邻的所述预制楼板拼接后,相邻的所述内凹槽用于安装固定连接板。该申请案通过在凹槽内固定连接板的方式,提高了拼缝处的结构强度,提高建筑结构整体的刚性,但连接板与预制楼板凹槽的边沿处会形成缝隙,该缝隙处的建筑结构,尤其是粉刷层,仍容易发生开裂、鼓包等现象。

5.又例如,申请号为2020225598941的中国专利文件公开了一种具有预埋件的密拼叠合板拼缝节点结构,在相邻叠合板对应拼接形成拼缝的端面分别设置有预埋件,将相邻叠合板相互对应的预埋件固定连接在一起形成拼缝处的刚性连接结构。该申请案利用单向叠合板板沿处设置的预埋件实现连接,其实质上仅是提高了单向叠合板之间的连接强度,仅能避免楼板应力带来的开裂。

6.因此,现有技术中的单向叠合板,其密拼、浇筑形成楼板后,在下侧面仍形成有垂直于板面的间隙,该间隙处的粉刷层厚度高于拼缝处其他位置的粉刷层厚度,使得楼板在受热、受潮后,粉刷层膨胀、变形的程度相差较大,最终导致单向叠合板的拼缝处容易发生开裂、鼓包现象。

技术实现要素:

7.1.发明要解决的技术问题

8.本发明的目的在于克服现有技术中,粉刷层在单向叠合板拼缝处容易发生开裂、鼓包的不足,提供了一种单向叠合板拼缝的处理方法、建筑结构及其施工方法,旨在减少粉

刷层在单向叠合板拼缝处发生开裂、鼓包的概率。

9.2.技术方案

10.为达到上述目的,本发明提供的技术方案为:

11.本发明的一种单向叠合板拼缝的处理方法,所述单向叠合板内设有金属预埋件,将所述金属预埋件至少部分露出于所述单向叠合板下侧的边沿,且形成为连接部,所述连接部的下侧面与所述单向叠合板的下侧面相平;

12.所述单向叠合板的下侧中,利用所述金属预埋件的连接部至少将一个边沿全覆盖;将若干个所述单向叠合板密拼后,对于相邻的两个所述单向叠合板,处于对应位置处的所述金属预埋件的连接部之间形成有拼缝;利用焊接的方式将所述拼缝填补后,对形成的焊缝进行修面处理,以使所述焊缝的下侧面与所述金属预埋件的下侧面相平。

13.本发明的一种单向叠合板拼缝的处理方法,所述单向叠合板内设有金属预埋件,所述单向叠合板的下侧面形成有台阶结构;将所述金属预埋件至少部分露出于所述单向叠合板下侧的边沿,且形成为连接部,所述连接部的下侧面与所述台阶结构的凹平面相平;

14.所述单向叠合板的下侧中,利用所述金属预埋件的连接部至少将一个边沿全覆盖;将若干个所述单向叠合板密拼后,对于相邻的两个所述单向叠合板,处于对应位置处的所述金属预埋件的连接部之间形成有拼缝;利用焊接的方式将所述拼缝填补后,对形成的焊缝进行修面处理,以使所述焊缝的下侧面与所述金属预埋件的下侧面相平。

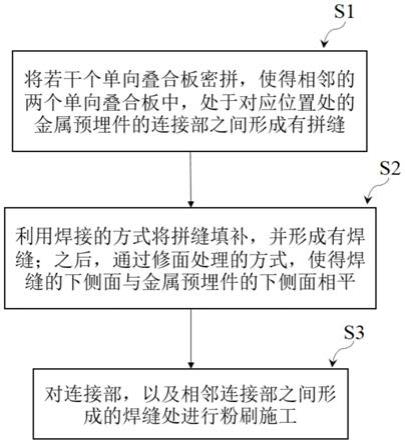

15.进一步地,包括以下步骤,

16.步骤一、将若干个所述单向叠合板密拼,使得相邻的两个所述单向叠合板中,处于对应位置处的所述金属预埋件的连接部之间形成有拼缝;

17.步骤二、利用焊接的方式将所述拼缝填补,并形成有焊缝;之后,通过修面处理的方式,使得所述焊缝的下侧面与所述金属预埋件的下侧面相平;

18.步骤三、对所述连接部,以及相邻连接部之间形成的焊缝处进行粉刷施工。

19.进一步地,在所述步骤三之前,还包括在所述拼缝处埋设抗裂网的步骤。

20.进一步地,在所述步骤一中,所述拼缝的宽度小于或等于5mm。

21.进一步地,在所述步骤一中,所述金属预埋件在所述连接部的位置处开设有缺口,相邻两个金属预埋件的缺口共同形成为焊接口;在所述步骤二中,在所述焊接口的位置处进行焊接,以将所述拼缝填补。

22.本发明的一种建筑结构,包括若干个单向叠合板,相邻的所述单向叠合板之间形成有拼缝,所述拼缝利用上述的处理方法进行处理。

23.本发明的一种建筑结构的施工方法,将若干个单向叠合板进行密拼后,利用上述的处理方法对相邻所述单向叠合板之间的拼缝进行处理。

24.进一步地,将若干个单向叠合板进行密拼后,先对单向叠合板的桁架钢筋进行绑扎,然后浇筑混凝土,形成现浇层;待现浇层的混凝土凝固后,再利用上所述的处理方法对相邻所述单向叠合板之间的拼缝进行处理。

25.进一步地,将若干个单向叠合板进行密拼后,利用上所的处理方法对相邻所述单向叠合板之间的拼缝进行处理;之后,对单向叠合板的桁架钢筋进行绑扎,然后浇筑混凝土,形成现浇层。

26.3.有益效果

27.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

28.(1)本发明的单向叠合板拼缝的处理方法,单向叠合板内设有金属预埋件,将金属预埋件至少部分露出于单向叠合板下侧的边沿,且形成为连接部,连接部的下侧面与单向叠合板的下侧面相平;单向叠合板的下侧中,利用金属预埋件的连接部至少将一个边沿全覆盖;将若干个单向叠合板密拼后,对于相邻的两个单向叠合板,处于对应位置处的金属预埋件的连接部之间形成有拼缝;利用焊接的方式将拼缝填补后,对形成的焊缝进行修面处理,以使焊缝的下侧面与金属预埋件的下侧面相平,从而消除单向叠合板之间的拼缝,不需在拼缝中填充胶浆/砂浆,消除了胶浆层/砂浆层在受热、受潮后变形这一导致粉刷层容易开裂、鼓包的原因,使得单向叠合板拼缝处能够较长时间地保持较高的平整度。

29.(2)本发明的建筑结构,其通过本发明的处理方法处理单向叠合板间的拼缝后,其粉刷层在单向叠合板间的拼缝处不易发生开裂、鼓包现象,能够较长时间地保持较高的平整度,整体美观度较高。

附图说明

30.图1为本发明的处理方法步骤示意图;

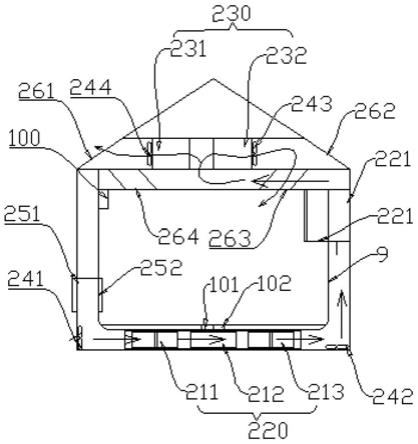

31.图2为本发明的建筑结构的结构示意图;

32.图3为本发明中单向叠合板的结构示意图。

具体实施方式

33.为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。

34.本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

35.在相关领域中,对楼层建筑结构的楼板进行施工时,常采用单向叠合板100密拼后,经过现场浇筑现浇层的方式完成施工。然而,由于单向叠合板100仅在与梁等其他结构连接的侧边设置有钢筋,单向叠合板100与单向叠合板100之间通常不设置连接钢筋,单向叠合板100与单向叠合板100密拼后,单向叠合板100与单向叠合板100之间会存在宽度10mm左右的拼缝。

36.现有技术中,通常的做法是利用砂浆,或者胶浆将单向叠合板100与单向叠合板100之间的拼缝填补,并将楼板的下侧面抹平,然后再进行粉刷,以从外观上消除拼缝。但是,一方面,由于砂浆、胶浆受热/受潮后的膨胀系数与粉刷层300的材料不同;另一方面,在拼缝处,砂浆层/胶浆层的厚度显著高于其他位置处,这两方面原因均会导致粉刷层300在拼缝处容易发生开裂、鼓包等现象,严重影响了楼板下侧面的平整度和整体性,降低了观感。

37.为解决上述问题,本实施方式提供了一种单向叠合板拼缝的处理方法。其中,该处

理方式是在单向叠合板100密拼后,利用焊接的方式将单向叠合板100与单向叠合板100之间的拼缝填补,并在拼缝处形成焊缝;之后,对焊缝进行修面处理,使得焊缝的下侧面与单向叠合板100的下侧面相平。

38.本实施方式这种利用焊接的方式填补单向叠合板100与单向叠合板100之间的拼缝,一方面能够提高单向叠合板100与单向叠合板100之间连接的强度;另一方面,即使楼板的下侧面填抹有砂浆,也不会在单向叠合板100与单向叠合板100之间的拼缝处形成砂浆层的厚度差,使得楼板在受热、受潮后,粉刷层300不易因为砂浆层膨胀程度的不同而产生裂缝、鼓包的现象,从而使得采用本实施方式的处理方法处理拼缝之后的楼板,其下侧面的粉刷层300能够长时间保持较高的平整度,提高建筑结构整体的观感。

39.具体的,为实现单向叠合板100与单向叠合板100之间的焊接连接,可以在单向叠合板100的成型过程中,先将金属预埋件110设置在设计位置,然后再进行混凝土的浇筑,使得单向叠合板100成型后,金属预埋件110能够形成为单向叠合板100的焊接基础。

40.更具体的,金属预埋件110可以设置在单向叠合板100中,且该金属预埋件110至少有部分能够露出于单向叠合板100下侧的边沿,具体是单向叠合板100与单向叠合板100相邻的边沿。金属预埋件110露出于单向叠合板100下侧边沿的部分为连接部,该连接部的下侧面与单向叠合板的下侧面相平;同时,在单向叠合板100的下侧中,该金属预埋件110的连接部至少能够将单向叠合板100的其中一个边沿全覆盖。其中,位于楼板两侧的单向叠合板100,其可在内下侧的边沿附近设置金属预埋件110,金属预埋件110的可以露出于单向叠合板100内下侧的边沿,并将单向叠合板100内下侧的边沿全覆盖;位于楼板中间位置的单向叠合板100,其可在不设置连接钢筋的一侧的下侧边沿处设置金属预埋件110,即单向叠合板100可在与左右其他两块单向叠合板100相对应的一侧分别设置一个金属预埋件110。这两个金属预埋件110中,一个金属预埋件110位于左侧,且连接部全覆盖单向叠合板100下侧的左边沿;另一个金属预埋件110位于右侧,且连接部全覆盖单向叠合板100下侧的右边沿。

41.作为一个具体的实施例,本实施方式的处理方法可以包括以下步骤:

42.步骤一s1、将若干个单向叠合板100密拼,使得相邻的两个单向叠合板100之间形成有拼缝,即在相邻的两个单向叠合板100中,处于对应位置处的金属预埋件110的连接部之间形成有拼缝。

43.该步骤中,若当拼缝的宽度较大时,一方面,不利于楼板整体的结构强度,存在安全隐患;另一方面,当拼缝的宽度大于现有技术中焊接工艺所能加工的最大宽度后,难以通过焊接的方式形成较为平整度高、稳定性强、强度高的焊缝,因而该拼缝的宽度可以小于或等于5mm。

44.步骤二s2、利用焊接的方式将两个单向叠合板100之间形成的拼缝填补,并在两个单向叠合板100的金属预埋件110之间形成有焊缝112;之后,通过修面处理的方式修整焊缝112的下侧面,使得焊缝112的下侧面与金属预埋件110的下侧面相平,即与单向叠合板100的下侧面相平。

45.步骤三s3、对连接部,以及相邻连接部之间形成的焊缝处进行粉刷施工;同时,也对整个单向叠合板100的下侧面进行粉刷施工,完成单向叠合板100拼缝的处理。

46.作为本实施例进一步的优化,可以在单向叠合板100与单向叠合板100之间的拼缝处埋设抗裂网310,该抗裂网310能够进一步提高粉刷层300的抗裂效果。抗裂网310可以是

不锈钢材质,也可以是树脂材质,也可是其他任意能够提高粉刷层300抗裂效果的材质。

47.抗裂网310可以在步骤三之前安装在单向叠合板100与单向叠合板100之间的拼缝处,即本实施例的步骤三为,先将抗裂网310埋设在单向叠合板100与单向叠合板100之间的拼缝处,然后对连接部,以及相邻连接部之间形成的焊缝处进行粉刷施工;同时,也对整个单向叠合板100的下侧面进行粉刷施工,完成单向叠合板100拼缝的处理。

48.作为本实施例进一步的优化,为了方便于对相邻两个单向叠合板100的金属预埋件110进行焊接处理,金属预埋件110在连接部的位置可以设置有缺口113,该缺口113可以是沿着金属预埋件110的长度方向设置,即沿着单向叠合板100不设置连接钢筋的一侧设置。相邻两个单向叠合板100密拼后,金属预埋件110上的缺口113共同形成为焊接口。

49.在本实施例的步骤二中,利用焊接的方式将两个单向叠合板100之间形成的拼缝填补时,是在焊接口的位置进行焊接处理,并在两个单向叠合板100的金属预埋件110之间形成焊缝112。

50.作为另一个具体的实施例,单向叠合板100的下侧面在与金属预埋件相对应的位置可以设置有台阶结构,相邻的两块单向叠合板100密拼后,对两块单向叠合板100的金属预埋件110的连接部进行焊接处理,焊接后形成拼缝,以使两块单向叠合板100的台阶结构共同形成为安装槽,该安装槽用于埋设抗裂网310。将金属预埋件110至少部分露出于单向叠合板100下侧的边沿,且形成为连接部,此时连接部的下侧面可以与台阶结构的凹平面102相平。

51.具体的,在该实施例中,单向叠合板100拼缝的处理方法可以包括以下步骤:

52.步骤一、将若干个单向叠合板100密拼,使得相邻的两个单向叠合板100之间形成有拼缝,即在相邻的两个单向叠合板100中,处于对应位置处的金属预埋件110的连接部之间形成有拼缝。

53.步骤二、利用焊接的方式将两个单向叠合板100之间形成的拼缝填补,并在两个单向叠合板100的金属预埋件110之间形成有焊缝112;之后,通过修面处理的方式修整焊缝112的下侧面,使得焊缝112的下侧面与金属预埋件110的下侧面相平,即与单向叠合板100的下侧面相平;相邻两块单向叠合板100的台阶结构共同形成为安装槽。

54.步骤三、先将抗裂网310埋设在相邻两块单向叠合板100之间形成的安装槽内,即埋设在相邻两块单向叠合板100之间的拼缝处;然后,对连接部,以及相邻连接部之间形成的焊缝处进行粉刷施工;同时,也对整个单向叠合板100的下侧面进行粉刷施工,完成单向叠合板100拼缝的处理。

55.在步骤三中,可以利用砂浆,或者胶浆对埋设有抗裂网的安装槽进行填充;之后,再对连接部,以及相邻连接部之间形成的焊缝处进行粉刷施工。虽然,本实施例可以在安装槽内填充砂浆/胶浆,但由于焊缝112的下侧面与金属预埋件110的下侧面相平,砂浆层/胶浆层的厚度一致,且安装槽的宽度可达100mm以上,相较于现有技术中拼缝处5mm左右宽度的砂浆层/胶浆层明显厚于其他位置的砂浆层/胶浆层,安装槽内的砂浆层/胶浆层并不会因为受热、受潮而产生不同程度的形变,因而也不易使粉刷层300产生开裂、鼓包。

56.以下,

57.参照图2,本实施方式还提供了一种建筑结构。具体的,本实施方式的建筑结构,其楼板采用若干个单向叠合板100密拼后,经过现场浇筑形成。其中,相邻的单向叠合板100之

间产生的拼缝,可利用本实施方式中的处理方法进行处理。

58.具体的,本实施方式的建筑结构,其具体的施工方法为,将若干个单向叠合板100进行密拼后,先对单向叠合板100的桁架钢筋进行绑扎,然后浇筑混凝土,形成现浇层200;待现浇层的混凝土凝固后,再利用本实施方式的处理方法对相邻单向叠合板100之间的拼缝进行处理。

59.此外,也可以在现浇层浇筑混凝土前,就对相邻单向叠合板100之间的拼缝进行处理。具体施工方法为,将若干个单向叠合板100进行密拼后,利用本实施方式的处理方法对相邻单向叠合板100之间的拼缝进行处理;之后,对单向叠合板100的桁架钢筋进行绑扎,然后浇筑混凝土,形成现浇层200,最后对楼板的下侧面进行粉刷,形成粉刷层300。

60.参照图3,作为对本实施方式的建筑结构的进一步优化,单向叠合板100中,金属预埋件110可以是方钢,也可以是角钢,或者是圆钢。其中,当金属预埋件110为方钢,或者为角钢时,方钢/角钢的下侧面可以与单向叠合板100下侧面相平,当单向叠合板100设置有台阶结构101时,方钢/角钢的下侧面可以与凹平面102相平;当金属预埋件110为圆钢时,金属预埋件110的最低点可以与单向叠合板100下侧面相平,当单向叠合板100设置有台阶结构101时,圆钢的最低点可以与凹平面102相平。

61.金属预埋件110上可以设置有锚固钢筋111,该锚固钢筋111用于提高金属预埋件110与单向叠合板100的混凝土之间的连接强度,锚固钢筋111的形状具体没有限制。

62.此外,可以在金属预埋件110上设置薄膜140,该薄膜140贴附在金属预埋件110上。在单向叠合板100成型的过程中,该薄膜140能够防止金属预埋件140的表面粘附混凝土;在单向叠合板100进行焊接前,可以将薄膜140撕除。

63.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。