1.本发明属于钢轨在线修复技术领域,更具体地,涉及一种磨料水射流钢轨打磨用高聚物动态调节系统及方法。

背景技术:

2.铁路运输是我国内陆经济贸易的主要交通运输方式,随着经济发展和技术的突破,列车的运行速度和载重均有较大幅度的提升。这导致钢轨疲劳、磨损等问题日益严重。

3.目前的钢轨在线修复主要分为人工修复和钢轨修复车修复。钢轨修复车修复的方法虽然加工效率高、人力投入小、表面加工质量和精度较高,但仍然存在(1)砂轮和铣刀盘在修复过程中损耗较快,需要定期更换,维护成本高;(2)修复时产生的金属火花、粉尘、噪音导致工作环境恶劣和环境污染问题;(3)加工时存在热影响与热变形,可能造成钢轨表面的热损伤等问题。而磨料水射流加工技术是一项新兴的加工技术,它具有无刀具磨损、无热影响、加工力小、多功能等优点;磨料水射流切割是指在较低的工作压力下,在纯水射流中加入一定数量的磨料颗粒,大大提高水射流的切割能力的工艺。将高压磨料水射流用于钢轨修复打磨,可以有效解决钢轨修复车砂轮损耗快、成本高、工作环境差等问题,打破其他国家对钢轨打磨修复车的技术垄断。

4.但对于后混合磨料水射流,磨料和高速水在混合腔内混合后通过聚集管重新聚集,速度和能量损失相当大,水射流流动紊乱,喷出的射流扩散,射流出口速度慢,影响钢轨打磨质量;因此可以在水中加入高聚物添加剂,采用一定的工艺方法配制成磨料浆体,达到增加射流的集束性和出口速度的目的。然而,在钢轨打磨过程中,待打磨的钢轨因工作年限、位置、是否已有损伤等特性的不同,需要打磨的深度也有所不同,需要在钢轨打磨工作过程中不断调整添加高聚物的比例,才能使磨料水射流钢轨打磨车保持在较佳的打磨状态;因此急需一种动态调节高压磨料水射流钢轨打磨过程中高聚物浓度的方法,以确保磨料水射流钢轨打磨车保持在较佳的打磨状态。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明提供一种磨料水射流钢轨打磨用高聚物动态调节系统及方法,通过高压磨料水射流打磨车前端的轨道数据采集监测车实时采集待打磨轨道数据,再与预实验得到的高聚物浓度和打磨深度的变化关系图进行比对,使用轨道信息数据库中的辅助数据和打磨车后端的轨道表面质量检测车获得的数据进行高聚物浓度值修正,实现了高压磨料水射流钢轨打磨过程中通过实时调整高聚物添加剂浓度来改变打磨车打磨能力的动态调节,以确保所述高压磨料水射流钢轨打磨车始终工作在较佳状态下,使打磨后的钢轨满足仿形要求和表面质量要求;本发明保证了打磨过程的实时性,解决了传统钢轨打磨过程中难以优化工艺参数的问题;采用动态调整方式避免了频繁的停车或停机检查,大大提升了工作效率和经济效益。

6.为了实现上述目的,本发明的一个方面提供一种磨料水射流钢轨打磨用高聚物动

态调节系统,包括高压磨料水射流钢轨打磨车,设于所述高压磨料水射流钢轨打磨车前端的轨道数据采集监测车、用于确定高压磨料水射流钢轨打磨车打磨参数的轨道信息数据库、设于所述高压磨料水射流钢轨打磨车后端的钢轨表面质量检测车、与所述轨道数据采集监测车和所述钢轨表面质量检测车相连通的上位机控制系统以及用于使磨料水射流钢轨打磨车保持在较佳打磨状态的高聚物添加剂;其中,

7.所述轨道数据采集监测车用于采集待打磨钢轨段的数据,作为是否调整高聚物添加剂浓度的判断依据;所述钢轨表面质量检测车用于在打磨作业过程中检测打磨后的钢轨是否达到了钢轨的仿形要求和表面质量要求;

8.通过所述轨道数据采集监测车实时采集待打磨轨道数据,再与预实验得到的高聚物添加剂浓度和打磨深度的变化关系图进行比对,使用所述轨道信息数据库中的辅助数据和所述轨道表面质量检测车获得的数据共同进行高聚物添加剂浓度值修正,以实现通过在磨料水射流钢轨打磨过程中实时调整高聚物添加剂浓度来改变打磨能力的动态调节,进而使打磨后的钢轨满足仿形要求和表面质量要求。

9.进一步地,所述轨道数据采集监测车设于距离磨料水射流钢轨打磨车前端300~500m处。

10.进一步地,所述高聚物添加剂为聚丙烯酰胺。

11.进一步地,所述轨道信息数据库是提前采集铁轨工作年限、铁轨布置位置、铁轨工作环境等信息建立的;

12.所述铁轨布置位置信息包括弯道、进站处、出站处等列车往往需要执行减速、制动、加速等操作的位置信息;

13.所述铁轨工作环境是指包括潮湿路段、高温路段、冻土路段等具有某些物理特性的工作环境。

14.本发明的另一个方面提供一种磨料水射流钢轨打磨用高聚物动态调节方法,包括以下步骤:

15.s1:通过轨道数据采集监测车采集并确定待打磨段钢轨的表面质量数据,并传输给上位机控制系统;

16.s2:所述上位机控制系统根据所述待打磨钢轨的表面质量数据确定磨料水射流钢轨打磨车的初始打磨深度,并预设磨料水射流钢轨打磨车打磨钢轨的初始打磨参数,该初始打磨参数包括所需高聚物添加剂的初始浓度、打磨入射角度、打磨压力以及打磨流量;

17.s3:根据轨道信息数据库的工况信息,对所述初始打磨深度和所述初始打磨参数进行修正,得到打磨作业使用的准打磨深度和准打磨参数;

18.s4:根据步骤s3中获得的所述打磨作业使用的准打磨深度和准打磨参数对待打磨钢轨进行分段打磨作业;同时,所述轨道数据采集监测车继续行进并采集即将打磨钢轨段的表面状况数据;

19.s5:通过钢轨表面质量检测车采集已经打磨完成的钢轨段表面质量数据,并判断打磨后的钢轨表面质量是否达到钢轨的仿形要求和表面质量要求;

20.s6:若判断所述钢轨表面质量检测车采集的已经打磨完成的钢轨表面质量数据符合钢轨的仿形要求和表面质量要求,将步骤s5获得的所述已经打磨完成的钢轨段表面质量数据与步骤s4获得的所述即将打磨钢轨段的表面状况数据传输给上位机控制系统,并与预

实验得到的高聚物添加剂浓度与打磨深度的关系图进行比对,推算出即将打磨钢轨段最合适打磨深度下的高聚物添加剂浓度;

21.s7:依据所述即将打磨钢轨段最合适打磨深度下的高聚物添加剂浓度实时调整高压水射流磨料浆体射流打磨钢轨所需高聚物添加剂的浓度,以确保所述高压磨料水射流钢轨打磨车始终工作在较佳状态下,使打磨后的钢轨满足仿形要求和表面质量要求。

22.进一步地,步骤s2在确定所述高压磨料水射流打磨钢轨的初始打磨深度和预设打磨参数时,参考高聚物的流变特性,还包括如下步骤:

23.s21:通过预实验得到在一定打磨速度和确定的被打磨材料情况下所需高聚物添加剂浓度与打磨深度的变化关系;

24.s22:根据预实验结果绘制获得高聚物添加剂与打磨深度的关系图;

25.s23:根据所述高聚物添加剂与打磨深度的关系图确定所述高压磨料水射流打磨钢轨的初始打磨深度和预设相应的初始打磨参数;

26.进一步地,步骤s5还包括,若判断所述钢轨表面质量检测车采集的已经打磨完成的钢轨表面质量数据如果与钢轨的仿形要求和表面质量要求严重不符,其差值超过预先设定的阈值时,报警并通知人工复检,排查该高压磨料水射流钢轨打磨车的打磨系统是否发生错误。

27.进一步地,步骤s7还包括,若判断需要调整所述高聚物添加剂浓度时,依据所述即将打磨钢轨段最合适打磨深度下的高聚物添加剂浓度动态实时提升或降低高压水射流磨料浆体射流打磨钢轨所需的高聚物添加剂浓度,重复步骤s4~s7继续进行打磨作业。

28.进一步地,步骤s7还包括,若判断不需要调整高聚物添加剂的浓度时,判断打磨作业是否结束,判断为否,则继续打磨,判断为是,则结束打磨。

29.进一步地,所述准打磨深度和所述准打磨参数的确定过程中,所述轨道数据采集监测车采集的数据所占权重大于所述轨道信息数据库获得的信息所占权重。

30.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

31.(1)本发明的一种基于高聚物的高压磨料水射流钢轨打磨动态反馈调节方法,通过高压磨料水射流打磨车前端的轨道数据采集监测车实时采集待打磨轨道数据,再与预实验得到的高聚物浓度和打磨深度的变化关系图进行比对,使用轨道信息数据库中的辅助数据和打磨车后端的轨道表面质量检测车获得的数据进行高聚物浓度值修正,实现了高压磨料水射流钢轨打磨过程中通过实时调整高聚物添加剂浓度来改变打磨车打磨能力的动态调节,以确保所述高压磨料水射流钢轨打磨车始终工作在较佳状态下,使打磨后的钢轨满足仿形要求和表面质量要求;本发明保证了打磨过程的实时性,解决了传统钢轨打磨过程中难以优化工艺参数的问题;采用动态调整方式避免了频繁的停车或停机检查,大大提升了工作效率和经济效益。

32.(2)本发明的一种基于高聚物的高压磨料水射流钢轨打磨动态反馈调节方法,采用高压磨料水射流打磨钢轨的打磨方案,消除了传统打磨中的刀具磨损和热损伤影响,避免了加工过程中产生金属火花、粉尘、噪声等影响工作环境和污染自然环境的元素,还极大地降低了打磨加工过程中刀具损耗和设备维护保养的成本。

附图说明

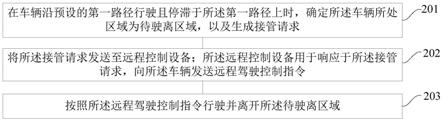

33.图1为本发明磨料浆体射流高聚物添加剂浓度动态反馈调节方法的流程图;

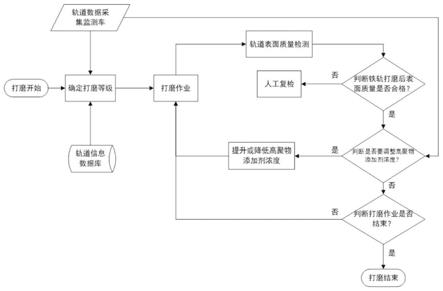

34.图2为在打磨速度分别为50mm/min和100mm/min的情况下进行预实验测得的聚丙烯酰胺浓度与打磨深度的关系图。

具体实施方式

35.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

36.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,当元件被称为“固定于”、“设置于”或“设于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上;术语“安装”、“相连”、“连接”、“设有”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

37.后混合磨料水射流,磨料和高速水在混合腔内混合后通过聚集管重新聚集,速度和能量损失相当大,水射流流动紊乱,喷出的射流扩散,射流出口速度慢,影响钢轨打磨质量;本发明在磨料水射流钢轨打磨时,通过在水中加入高聚物添加剂,并采用一定的工艺方法配制成磨料浆体,实现增加射流的集束性和出口速度;在钢轨打磨过程中,待打磨的钢轨因工作年限、位置、是否已有损伤等特性的不同,需要打磨的深度也有所不同,需要在钢轨打磨工作过程中不断调整添加高聚物的比例,才能使磨料水射流钢轨打磨车保持在较佳的打磨状态;缺乏满足此作业工况的高压磨料水射流高聚物添加剂浓度动态反馈调节系统。

38.针对上述问题,如图1和图2所示,本发明的一个方面提供一种磨料水射流钢轨打磨用高聚物动态调节系统,包括高压磨料水射流钢轨打磨车,设于所述高压磨料水射流钢轨打磨车前端的轨道数据采集监测车、用于确定高压磨料水射流钢轨打磨车打磨参数的轨道信息数据库、设于所述高压磨料水射流钢轨打磨车后端的钢轨表面质量检测车、与所述轨道数据采集监测车和所述钢轨表面质量检测车相连通的上位机控制系统以及用于使磨料水射流钢轨打磨车保持在较佳打磨状态的高聚物添加剂;本发明通过前端的轨道数据采集监测车实时采集待打磨轨道数据,再与预实验得到的高聚物添加剂浓度和打磨深度的变化关系图进行比对,使用轨道信息数据库中的辅助数据和后端的轨道表面质量检测车获得的数据进行高聚物添加剂浓度值修正,实现了高压磨料水射流钢轨打磨过程中通过实时调整高聚物添加剂浓度来改变打磨能力的动态调节,保证了打磨过程的实时性,解决了钢轨打磨过程中难以优化工艺参数的问题;本发明采用动态调整方式避免了频繁的停车或停机检查,大大提升了工作效率和经济效益。

39.进一步地,所述轨道数据采集监测车设于距离磨料水射流钢轨打磨车前端300~500m处,用于采集待打磨钢轨段的数据,以确定高压磨料水射流钢轨打磨车的初始打磨深

度和预设高压磨料水射流钢轨打磨车打磨钢轨的初始打磨参数,具体用于是否需要调整高聚物添加剂浓度的判断;所述轨道信息数据库是提前采集铁轨工作年限、铁轨布置位置、铁轨工作环境等信息建立的;所述铁轨布置位置信息包括弯道、进站处、出站处等列车往往需要执行减速、制动、加速等操作的位置信息;所述铁轨工作环境是指包括潮湿路段、高温路段、冻土路段等具有某些物理特性的工作环境;所述铁轨布置位置信息用于对所述初始打磨深度和预设的所述初始打磨参数进行微调修正,以得到最终进行打磨作业使用的准打磨深度和准打磨参数;在准打磨深度和准打磨参数的确定中,主要参考所述轨道数据采集监测车采集的实际数据,所述轨道信息数据库获得的信息所占权重较小;所述高聚物添加剂为聚丙烯酰胺。

40.进一步地,所述钢轨表面质量检测车用于在打磨作业过程中检测打磨后的钢轨是否达到了钢轨的仿形要求和表面质量要求;所述钢轨表面质量检测车采集的打磨后的钢轨表面数据如果与仿形要求和表面质量要求严重不符,差值超过预先设定的阈值时,应报警并通知人工复检,排查该高压磨料水射流钢轨打磨系统是否发生错误。

41.进一步地,所述高压磨料水射流钢轨打磨车前端的轨道数据采集检测小车和后端的钢轨表面质量检测车将采集到的轨道数据传输给上位机控制系统,与高聚物添加剂(聚丙烯酰胺)浓度和打磨深度的变化关系图进行比对,推算出即将打磨的钢轨段最合适的打磨深度下的聚丙烯酰胺浓度,依据此浓度提升或降低磨料浆体射流的聚丙烯酰胺浓度,从而保证钢轨达到一致的钢轨仿形要求和表面质量要求。

42.如图1和图2所示,本发明的另一个方面提供一种磨料水射流钢轨打磨用高聚物动态调节方法,包括以下步骤:

43.s1:启动轨道数据采集监测车,通过其图像识别单元采集待打磨段钢轨的表面质量数据(包括表面形状和磨损程度),并传输给上位机控制系统;

44.s2:所述上位机控制系统根据所述轨道数据采集监测车采集的所述待打磨钢轨段的表面质量数据确定高压磨料水射流钢轨打磨车的初始打磨深度,并预设高压磨料水射流钢轨打磨车打磨钢轨的初始打磨参数,该初始打磨参数包括所需高聚物添加剂的初始浓度、打磨入射角度、打磨压力以及打磨流量;在确定所述高压磨料水射流打磨钢轨的初始打磨深度和预设打磨参数时,参考高聚物的流变特性,还包括如下步骤:

45.s21:通过预实验得到在一定打磨速度和确定的被打磨材料情况下所需高聚物添加剂浓度与打磨深度的变化关系;

46.s22:根据预实验结果绘制获得高聚物添加剂与打磨深度的关系图(如图2为在打磨速度分别为50mm/min和100mm/min的情况下进行预实验测得的聚丙烯酰胺浓度与打磨深度的关系图);

47.s23:根据所述高聚物添加剂与打磨深度的关系图确定所述高压磨料水射流打磨钢轨的初始打磨深度和预设相应的初始打磨参数;

48.s3:根据轨道信息数据库中的现场工况信息,对步骤s2中确定的所述初始打磨深度和预设的所述初始打磨参数进行微调修正,得到最终进行打磨作业使用的准打磨深度和准打磨参数;

49.s4:根据步骤s3中获得的所述打磨作业使用的准打磨深度和准打磨参数对待打磨钢轨进行分段打磨作业;同时,所述轨道数据采集监测车继续行进并采集即将打磨钢轨段

的表面状况数据;

50.s5:通过钢轨表面质量检测车采集已经打磨完成的钢轨段表面质量数据,并判断打磨后的钢轨表面质量是否合格;所述钢轨表面质量检测车采集的已经打磨完成的钢轨表面质量数据如果与钢轨的仿形要求和表面质量要求严重不符,其差值超过预先设定的阈值时,报警并通知人工复检,排查该高压磨料水射流钢轨打磨车的打磨系统是否发生错误;

51.s6:若所述钢轨表面质量检测车采集的已经打磨完成的钢轨表面质量数据符合钢轨的仿形要求和表面质量要求,将步骤s5获得的所述已经打磨完成的钢轨段表面质量数据与步骤s4获得的所述即将打磨钢轨段的表面状况数据传输给上位机控制系统,并与预实验得到的高聚物添加剂浓度与打磨深度的关系图进行比对,推算出即将打磨钢轨段最合适打磨深度下的高聚物添加剂浓度;

52.s7:根据即将打磨钢轨段最合适打磨深度下的高聚物添加剂浓度判断是否需要添加高聚物以及是否需要调整高聚物添加剂的浓度,并进行实时调整,以确保所述高压磨料水射流钢轨打磨车始终工作在较佳状态下,使打磨后的钢轨满足仿形要求和表面质量要求;具体地,当需要调整时,依据所述即将打磨钢轨段最合适打磨深度下的高聚物添加剂浓度动态实时提升或降低高压水射流磨料浆体射流打磨钢轨所需的高聚物添加剂浓度,重复步骤s4~s7继续进行打磨作业;当不需要调整高聚物添加剂的浓度时,判断打磨作业是否结束,如果为否,则继续打磨,如果为是,则结束打磨。

53.本发明提供的一种磨料水射流钢轨打磨用高聚物动态调节系统及方法的工作原理:本发明通过前端的轨道数据采集监测车实时采集待打磨轨道数据,再与预实验得到的聚丙烯酰胺浓度和打磨深度的变化关系图进行比对,使用轨道信息数据库中的辅助数据和后端的轨道表面质量检测车获得的已完成钢轨表面数据进行聚丙烯酰胺浓度值修正,实现了高压磨料水射流钢轨打磨过程中通过实时调整高聚物添加剂浓度来改变打磨能力的动态调节,保证了打磨过程的实时性,解决了钢轨打磨过程中难以优化工艺参数的问题;本发明采用动态调整避免了频繁的停车或停机检查,大大提升了工作效率和经济效益。

54.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。