1.本发明涉及直柄型麻花钻测量技术领域,具体是一种直柄型麻花钻三维测量装置及其测量方法。

背景技术:

2.在机械加工中钻孔是一个非常重要的环节,钻头的质量好坏直接影响加工生产过程中被加工件的质量、效率和成本。同轴度误差及径向跳变量是评价麻花钻质量的重要参考标准。当前,传统上,多使用v型支架、钢球加杠杆百分表或偏摆仪等专用检具及组合辅具的测量方法,该方法依据手工旋转麻花钻、人眼观测百分表或偏摆仪的方式,效率低、精度差,且依赖于操作人员熟练程度;此外,三维坐标测量机cmm(coordinate measuring machine)是一种常见的接触式的测量方法,可用于形位参数测量,该方法精确高、稳定性强,但在采样点数大时,效率较低,且需要专业人员进行操作。

3.针对机械工件的同轴度误差、跳变量的测量,国内外专家学者展开了重点研究。yongmeng liu等(a coaxiality measurement method by using three capacitive sensors,precision engineering,2019,141:127-136)提出一种基于三电容式传感器的同轴度测量方法,用于悬浮线圈与外磁轭之间的同轴度误差测量,通过分析误差源,建立了三电容传感器输出与同轴度误差之间的理论模型。xin jin等(coaxiality detection method with non-adjustment for installation errors[j],international journal of nanomanufacturing,2020,16(3):273-286)提出了一种基于装配位置的同轴度测量方法,可用于自动补偿装配安装误差。zhemin tang等(coaxiality evaluation based on double material condition,measurement,2019,141:287-295)研究了一种同轴度耐受性评估模型用于工件可组装性的评估,通过分析了真实测量仪的采集的几何形状信息,建立虚拟测量仪模型进行同轴度评定,该方法具有较好的适应性。zhong chai等(non-contact measurement method of coaxiality for the compound gear shaft composed of bevel gear and spline[j],measurement,2021,168:108453)提出了一种针对复合齿轮同轴度误差测量的方法,利用激光位移传感器获取测量对象截面轮廓线,分离齿轮的顶点数据,采用圆拟合法拟合横截面中心,再结合粒子群优化算法拟合样条曲线获取参考轴心,通过计算齿轮轴线与样条曲线轴线的距离实现同轴度误差的测量。z.q.liang等(new measurement method for spline shaft rolling performance evaluation using laser displacement sensor,chinese journal of mechanical engineering,2018,31:1-9)提出了一种基于激光位移传感器的非接触测量原型,用于样条轴滚动性能的自动评估。佟金等(基于ccd的大型台阶轴锻件同轴度测量[j].吉林大学学报(工学版),2013,43(3):948-950)研究了一套基于ccd的锻件集合尺寸测量系统,可在线测量最大直径500mm、最小直径为1.5mm台阶轴的同轴度误差,大大提高了生产效率。颜敏炜等(采用激光传感器的同轴度检测技术研究[j].西安交通大学学报,2017,51(10):27-32)针对车桥减速器桥壳轴承孔的同轴度检测问题,设计了一种基于二维激光位移传感器的同轴度检测装置,该方

法具有快速便捷、检测精度高等特点,为企业同轴度测量问题提供了指导。吕乃光等(大型机械零部件孔同轴度测量技术研究[j].光电子

·

激光,2017,12(7):694-696)提出了一种测量大型机械零部件孔同轴度的方法,采用单模光纤尾纤半导体激光器作光源的激光准直系统为测量提供稳定的基准线,同轴度由多个截面的光斑中心坐标值和圆周采样数据按一定的算法计算获得,该方法具有良好的稳定性和准直精度。张瑛玮等(基于二维激光位移传感器同轴度测量方法研究[j].激光与红外,2014,44(12):1335-1338)采用二维激光位移传感器测量空心圆柱体内表面同轴度,并给出了根据圆柱内表面直径选取二维激光位移传感器的方法及设计技巧,为工业生产提供了一定的指导。

[0004]

以上方法,在麻花钻测量精度方面有了一定的提高。但仍存在如下问题噩待解决:1)麻花钻测量的测量精度低;2)现有方法的测量过程中,大多需要配以大量的人工操作,自动化程度低,生产效率低;3)现有的测量方法需要对人员及外部环境依赖程度大,稳定性差。所以,采用机电一体式的麻花钻角度测量装置代替传统测量方式,提高麻花钻同轴度及跳变量测量精度,降低仪器操作的繁琐性,提高测量装置的使用效率,从而提高了麻花钻的加工质量和生产效率,有效地延缓了麻花钻的使用寿命。

技术实现要素:

[0005]

针对现有技术中存在的问题,本发明的目的是公开一种直柄型麻花钻三维测量装置及其测量方法,用于直柄麻花钻同轴度误差、径向跳变量的测量。

[0006]

本发明的技术方案如下:

[0007]

一种直柄型麻花钻三维测量装置,包括测量平台、旋转装置、激光扫描装置、控制装置及pc机;

[0008]

pc机包括主机及与主机信号相连的显示器;

[0009]

激光扫描装置用于采集直柄麻花钻轴线轮廓二维数据,包括线激光轮廓仪、夹具、螺栓螺母、横梁及支架,所述支架固定设置在测量平台上,所述横梁固定设置在支架上,所述线激光轮廓仪通过夹具及螺栓螺母固定在横梁上;

[0010]

旋转装置用于夹持并固定直柄麻花钻,包括旋转台、定心夹紧装置、第一伺服电机及第二伺服电机,所述旋转台设置在测量平台上,所述定心夹紧装置设置在旋转台内,所述第一伺服电机与旋转台传动连接,第二伺服电机与定心夹紧装置传动连接;

[0011]

控制装置用于采集直柄麻花钻就绪信号和旋转台旋转信号、触发激光扫描装置同步采集直柄麻花钻轮廓数据,包括可编程控制器、差分式编码器及光电传感器,所述可编程控制器与主机信号相连,所述差分式编码器与第一伺服电机信号相连,所述光电传感器设置在直柄麻花钻下方;

[0012]

旋转装置水平夹持直柄麻花钻柄部,激光扫描装置中线激光轮廓仪安装于直柄麻花钻的上方距离d处,直柄麻花钻通过旋转装置的旋转、激光扫描装置的同步触发实现数据的采集与三维点云的合成。

[0013]

进一步的,所述激光扫描装置的线激光轮廓仪包括工业相机、滤光片、镜头和激光发射器,激光发射器的投射面与旋转装置中的旋转台的轴线平行,且旋转装置中的旋转台的轴线平行于激光扫描装置的激光平面内,滤光片内置在工业相机与镜头之间,用于滤除金属表面反光。

[0014]

进一步的,所述旋转装置中定心夹紧装置内接触面为弧形,可有效贴合直柄麻花钻柄部,防止松脱或掉落。

[0015]

一种直柄型麻花钻三维测量装置的测量方法,包括如下步骤:

[0016]

1)建立坐标系;

[0017]

2)进行三维测量前需采用阶梯标定块进行调校;

[0018]

3)将直柄麻花钻水平放置在旋转台的定心夹紧装置中,光电传感器被触发并发出就绪信号;

[0019]

4)可编程控制器接收到测量就绪信号,发出测量启动信息;

[0020]

5)在第一伺服电机驱动下,定心夹紧装置夹紧直柄麻花钻,可编程控制器发出转动起始信号;

[0021]

6)在第二伺服电机驱动下,旋转台带动直柄麻花钻旋转,差分式编码器采集到旋转台的旋转信号,差分式编码器触发线激光轮廓仪采集到一帧直柄麻花钻轮廓数据;

[0022]

7):重复步骤6),直到旋转台旋转角度达到360度,停止旋转及数据采集,此时,采集到的最终的直柄麻花钻轮廓数据为xz={(x

uv

,z

uv

)|u=1,2,

…

,u;v=1,2,

…

,v},其中,u表示线激光轮廓仪采集的帧数,v表示线激光轮廓仪采集到的每帧数据点的数量,(x

uv

,z

uv

)表示线激光轮廓仪采集到的第u帧的第v个数据;

[0023]

8):根据式(5)计算得到直柄麻花钻轮廓的三维数据td={(x

′

uv

,y

′

uv

,z

′

uv

)|u=1,2,

…

,u;v=1,2,

…

,v},从而实现直柄麻花钻的三维测量:

[0024][0025]

其中,θu表示第u触发线激光轮廓仪进行数据采集时旋转台旋转的角度,(x

′

uv

,y

′

uv

,z

′

uv

)表示直柄麻花钻对应于旋转角度θu的三维点云数据。

[0026]

进一步的,所述步骤1)具体如下:

[0027]

直柄麻花钻三维测量装置测量坐标系为owx

wywzw

,旋转台轴线由内向外方向为owxw轴方向,线激光轮廓仪光平面内由下向上垂直于owxw轴方向为o

wzw

轴方向,垂直于owx

wzw

平面的方向为o

wyw

轴方向;采用欧拉角描述线激光轮廓仪的位姿,滚转角表示绕o

wyw

轴旋转的角度,俯仰角表示绕owxw轴旋转的角度,偏航角表示绕o

wzw

轴旋转的角度;

[0028]

进一步的,所述步骤2)具体如下:

[0029]

阶梯标定块是阶梯圆柱形,阶梯标定块总长度为la,阶梯标定块直径为φda,阶梯段长度为lc,阶梯段直径为φdb,阶梯段左端距离阶梯标定块左端距离为lb,阶梯标定块上五个点pa、pb、pc、pd和pe,pb和pc分别为阶梯标定块阶梯段左端点和右端点,pa和pd为阶梯标定块的阶梯段的左侧和右侧的点,pe为阶梯标定块右端点;具体按照如下步骤进行调校:

[0030]

2.1):将阶梯标定块水平安置在旋转台的定心夹紧装置中,将线激光轮廓仪安装在支架上距离阶梯标定块最远视场位置处,使线激光轮廓仪的激光发射器投射面距离阶梯标定块轴线距离为h

max

,并保证线激光轮廓仪的激光发射器投射面的边沿与阶梯标定块轴线平行,其中,h

max

表示已知的线激光轮廓仪的远视场参数;

[0031]

2.2):调整线激光轮廓仪在o

wzw

轴方向的位置,直到阶梯标定块完全出现在线激光轮廓仪的成像的视野中,具体为:由高到低调整线激光轮廓仪在支架上的高度,直到公式(1)得到满足;

[0032][0033]

其中,t*∈{1,2,

…

,t},xb={(x

bt

,z

bt

)|t=1,2,

…

,t},,t},xc={(x

ct

,z

ct

)|t=1,2,

…

,t},xe={(x

et

,z

et

)|t=1,2,

…

,t},t为线激光轮廓仪扫描次数,xb、xc和xe分别对应于线激光轮廓仪采集到的阶梯标定块上的点pb、pc和pe的二维坐标点集合;

[0034]

2.3):调整线激光轮廓仪的翻滚角,直到式(2)得到满足以使线激光轮廓仪激光发射器投射面平行于旋转台轴线;

[0035][0036]

其中,k*∈{1,2,

…

,k},ra={(x

ak

,z

ak

)|k=1,2,

…

,k},,k},rb={(x

bk

,z

bk

)|k=1,2,

…

,k},rc={(x

ck

,z

ck

)|k=1,2,

…

,k},rd={(x

dk

,z

dk

)|k=1,2,

…

,k};k表示线激光轮廓仪扫描次数;ra、rb、rc和rd分别对应于线激光轮廓仪采集到的阶梯标定块上的点pa、pb、pc和pd的二维坐标点集合;δz

th

为事先给定的准直阈值;

[0037]

2.4):调整线激光轮廓仪在o

wyw

轴方向的位置,直到式(3)得到满足以使旋转台轴线位于线激光轮廓仪激光平面内,此时,完成直柄麻花钻三维测量装置的调校,且激光扫描装置中激光轮廓仪安装于直柄麻花钻的上方距离d根据式(4)计算得到;

[0038][0039][0040]

其中,i*∈{2,3,

…

,i-1},yb={(x

bi

,z

bi

)|i=1,2,

…

,i},,i},yc={(x

ci

,z

ci

)|i=1,2,

…

,i};i表示线激光轮廓仪扫描次数;yb和yc分别对应于线激光轮廓仪采集到的阶梯标定块上的点pb和pc的二维坐标点集合。

[0041]

本发明的有益效果如下:

[0042]

1)实现直柄麻花钻的三维测量方式,可同时实现测量同轴度误差和径向跳变量。

[0043]

2)基于的线激光轮廓仪的三维扫描测量方法,测量精度高、稳定性强。

[0044]

3)基于机电一体化的三维测量装置,减少人工干预,提高了同轴度误差、径向跳变量测量的自动化程度,提高了测量效率。

附图说明

[0045]

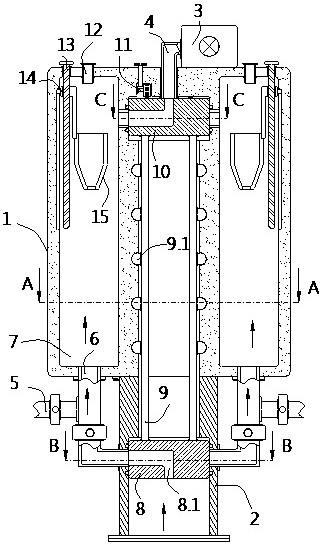

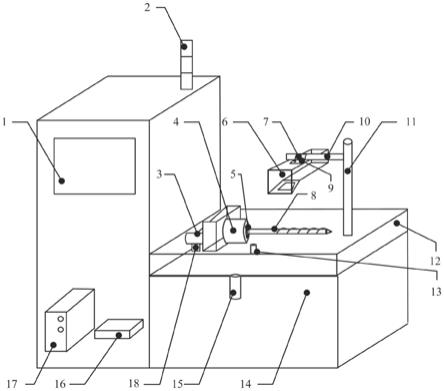

图1为本发明直柄麻花钻三维测量装置示意图;

[0046]

图2为本发明直柄麻花钻三维测量装置主视图;

[0047]

图3为本发明直柄麻花钻三维测量装置俯视图;

[0048]

图4为本发明线激光轮廓仪与旋转台相对位置右视图;

[0049]

图5为本发明标定块调试例图;

[0050]

图6为本发明阶梯标定块例图;

[0051]

图7为本发明测量坐标系例图。

具体实施方式

[0052]

下面结合附图和实施例,对本发明进行进一步的说明。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

[0053]

一种直柄型麻花钻三维测量装置,包括测试平台14、测试台面12、激光扫描装置、旋转装置、控制装置和pc机,pc机包括显示器1和主机17,激光扫描装置包括线激光轮廓仪6、夹具7、螺栓螺母9、横梁10和支架11,旋转装置包括旋转台4、定心夹紧装置5、第一伺服电机3和第二伺服电机15,控制装置包括可编程控制器16、差分式编码器18和光电传感器13,旋转装置水平夹持直柄麻花钻柄部,激光扫描装置中激光轮廓仪6安装于直柄麻花钻的上方距离d处,直柄麻花钻三维测量装置通过旋转装置的旋转、激光扫描装置的同步触发实现数据的采集与三维点云的合成;在本实施例中,直柄麻花钻三维测量装置中如图1、2和3所示。

[0054]

激光扫描装置的线激光轮廓仪6包括工业相机21、滤光片24、镜头23和激光发射器22,激光发射器22的投射面与旋转装置中的旋转台4的轴线平行,且旋转装置中的旋转台4的轴线平行于激光扫描装置的激光平面内,旋转台中心有一个圆孔,定心夹紧装置5安装在旋转台4的中心处;在本实施例中,直柄麻花钻三维测量中如图4所示。

[0055]

激光扫描装置用于采集直柄麻花钻轴线轮廓二维数据,旋转装置用于夹持并固定直柄麻花钻,旋转装置在第二伺服电机15的驱动下由定心夹紧装置5夹持并固定直柄麻花钻柄部,旋转装置在第一伺服电机3的驱动下由旋转台4带动定心夹紧装置5、直柄麻花钻绕旋转台4轴心旋转,激光扫描装置中夹具7、螺栓螺母9、横梁10和支架11用于调整线激光轮廓仪6的安装位置及姿态。

[0056]

旋转装置中定心夹紧装置5内接触面为弧形,可有效贴合直柄麻花钻柄部,防止松脱或掉落。

[0057]

控制装置用于采集直柄麻花钻就绪信号和旋转台旋转信号、触发激光扫描装置同步采集直柄麻花钻轮廓数据;激光扫描装置采集直柄麻花钻二维轴向轮廓数据;直柄麻花钻三维测量装置测量坐标系为owx

wywzw

,旋转台轴线由内向外方向为owxw轴方向,线激光轮廓仪6光平面内由下向上垂直于owxw轴方向为o

wzw

轴方向,垂直于owx

wzw

平面的方向为o

wyw

轴方向;采用欧拉角描述线激光轮廓仪6的位姿,滚转角表示绕o

wyw

轴旋转的角度,俯仰角表示绕owxw轴旋转的角度,偏航角表示绕o

wzw

轴旋转的角度,在本实施例中,测量坐标系如图5所示。

[0058]

线激光轮廓仪6内工业相机21与镜头23间内置有滤光片24,用于滤除金属表面反光。

[0059]

一种直柄型麻花钻三维测量装置在进行三维测量前需采用阶梯标定块进行调校,

阶梯标定块是阶梯圆柱形,阶梯标定块总长度为la为120mm,阶梯标定块直径为φda为8mm,阶梯段长度为lc为10mm,阶梯段直径为φdb为14mm,阶梯段左端距离阶梯标定块左端距离为lb为70mm,在本实施例中,阶梯标定块如图6所示;阶梯标定块上五个点pa、pb、pc、pd和pe,pb和pc分别为阶梯标定块阶梯段左端点和右端点,pa和pd为阶梯标定块的阶梯段的左侧和右侧的点,pe为阶梯标定块右端点;在本实施例中,线激光轮廓仪6的轮廓中的pa、pb、pc、pd和pe点如图7所示,具体按照如下步骤进行调校:

[0060]

步骤1.1:将阶梯标定块水平安置在旋转台4的定心夹紧装置5中,将线激光轮廓仪6安装在支架上距离阶梯标定块最远视场位置处,使线激光轮廓仪6的激光发射器22投射面距离阶梯标定块轴线距离为h

max

,并保证线激光轮廓仪6的激光发射器22投射面的边沿与阶梯标定块轴线平行,其中,h

max

表示已知的线激光轮廓仪6的远视场参数;

[0061]

步骤1.2:调整线激光轮廓仪6在o

wzw

轴方向的位置,直到阶梯标定块完全出现在线激光轮廓仪6的成像的视野中,具体为:由高到低调整线激光轮廓仪6在支架11上的高度,直到公式(1)得到满足;

[0062][0063]

其中,t*∈{1,2,

…

,t},xb={(x

bt

,z

bt

)|t=1,2,

…

,t},,t},xc={(x

ct

,z

ct

)|t=1,2,

…

,t},xe={(x

et

,z

et

)|t=1,2,

…

,t},t为线激光轮廓仪6扫描次数,xb、xc和xe分别对应于线激光轮廓仪6采集到的阶梯标定块上的点pb、pc和pe的二维坐标点集合;

[0064]

步骤1.3:调整线激光轮廓仪6的翻滚角,直到式(2)得到满足以使线激光轮廓仪6激光发射器22投射面平行于旋转台4轴线;

[0065][0066]

其中,k*∈{1,2,

…

,k},ra={(x

ak

,z

ak

)|k=1,2,

…

,k},,k},rb={(x

bk

,z

bk

)|k=1,2,

…

,k},rc={(x

ck

,z

ck

)|k=1,2,

…

,k},rd={(x

dk

,z

dk

)|k=1,2,

…

,k};k表示线激光轮廓仪6扫描次数;ra、rb、rc和rd分别对应于线激光轮廓仪6采集到的阶梯标定块上的点pa、pb、pc和pd的二维坐标点集合;δz

th

为事先给定的准直阈值;

[0067]

步骤1.4:调整线激光轮廓仪6在o

wyw

轴方向的位置,直到式(3)得到满足以使旋转台4轴线位于线激光轮廓仪6激光平面内,此时,完成直柄麻花钻三维测量装置的调校,且激光扫描装置中激光轮廓仪6安装于直柄麻花钻的上方距离d根据式(4)计算得到;

[0068][0069][0070]

其中,i*∈{2,3,

…

,i-1},yb={(x

bi

,z

bi

)|i=1,2,

…

,i},

yc={(x

ci

,z

ci

)|i=1,2,

…

,i};i表示线激光轮廓仪6扫描次数;yb和yc分别对应于线激光轮廓仪6采集到的阶梯标定块上的点pb和pc的二维坐标点集合。

[0071]

一种直柄型麻花钻三维测量装置的测量方法,具体步骤为:

[0072]

步骤2.1:将直柄麻花钻水平放置在旋转台4的定心夹紧装置5中,光电传感器13被触发并发出就绪信号;

[0073]

步骤2.2:可编程控制器16接收到测量就绪信号,发出测量启动信息;

[0074]

步骤2.3:在第二伺服电机15驱动下,定心夹紧装置5夹紧直柄麻花钻,可编程控制器16发出转动起始信号;

[0075]

步骤2.4:在第一伺服电机3驱动下,旋转台4带动直柄麻花钻旋转,差分式编码器18采集到旋转台4的旋转信号,差分式编码器18触发线激光轮廓仪6采集到一帧直柄麻花钻轮廓数据;

[0076]

步骤2.5:重复步骤2.4,直到旋转台4旋转角度达到360度,停止旋转及数据采集,此时,采集到的最终的直柄麻花钻轮廓数据为xz={(x

uv

,z

uv

)|u=1,2,

…

,u;v=1,2,

…

,v},其中,u表示线激光轮廓仪6采集的帧数,v表示线激光轮廓仪6采集到的每帧数据点的数量,(x

uv

,z

uv

)表示线激光轮廓仪6采集到的第u帧的第v个数据;

[0077]

步骤2.6:根据式(5)计算得到直柄麻花钻轮廓的三维数据td={(x

′

uv

,y

′

uv

,z

′

uv

)|u=1,2,

…

,u;v=1,2,

…

,v},从而实现直柄麻花钻轮廓的三维测量;

[0078][0079]

其中,θu表示第u触发线激光轮廓仪6进行数据采集时旋转台4旋转的角度,(x

′

uv

,y

′

uv

,z

′

uv

)表示直柄麻花钻对应于旋转角度θu的三维点云数据。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。