1.本实用新型属于垃圾焚烧飞灰水洗液处理技术领域,具体涉及一种从垃圾焚烧飞灰水洗液中提取钾盐的装置。

背景技术:

2.目前在对垃圾焚烧飞灰水洗液进行处理时,对于分离氯化钠盐和氯化钾盐的思路均是采用多效蒸发结晶或mvr(mechanical vapor recompression,机械式蒸汽再压缩技术)的方式分离提取氯化钠,分离氯化钠后的得到富钾母液,通过夹套式冷却釜对富钾母液进行冷却降温从而结晶提取氯化钾产品,其中冷却釜通过内循环或外循环的冷却液对冷却釜内的富钾母液进行降温,但是一般的钠盐蒸发母液的温度约100℃,冷却液的温度为20~35℃,两者通过陶瓷夹套冷却釜换热后的蒸发母液最终温度约为40℃左右,根据氯化钾的冷凝结晶特性,氯化钾在降温后会首先在换热面处结晶析出,而在冷却釜中进行如此高强度的换热不仅会导致氯化钾在换热壁(即换热面)上结壁、结疤,而且耗能巨大,虽然通过在釜内设置搅拌装置能够一定程度上缓解氯化钾晶体结壁速度,但仍无法从根本上消除换热面处的结壁问题,从而引发设备堵塞致使母液无法外排进而导致间歇性停车,影响生产,同时挂壁结晶的氯化钾不仅难以顺利排出冷却釜,还会造成传热效率下降,从而影响降温换热效果。

技术实现要素:

3.本实用新型实施例提供一种从垃圾焚烧飞灰水洗液中提取钾盐的装置,旨在解决富钾母液降温结晶提取钾盐过程中的结壁问题。

4.为实现上述目的,本实用新型采用的技术方案是:提供一种从垃圾焚烧飞灰水洗液中提取钾盐的装置,包括n级串联布置的闪发结晶器、用于依次并联于循环冷却水管线上的n-1级混合冷凝器一、耦合真空组件,以及高压蒸汽总管;其中,第一级闪发结晶器的进料端与富钾母液供料管连接,最后一级闪发结晶器的出料端与增稠器连接;各级混合冷凝器一分别与前n-1级闪发结晶器的闪蒸汽排放端对应连接;耦合真空组件与最后一级闪发结晶器的闪蒸汽排放端连接,且与循环冷却水管线连接;高压蒸汽总管与耦合真空组件连接,用于向耦合真空组件排放高压蒸汽以抽离耦合真空组件内的闪蒸汽;其中,前n-1 级闪发结晶器内具有在30~85kpa范围内依次递增的真空度,耦合真空组件用于使最后一级闪发结晶器内形成85~95kpa的真空度。

5.在一种可能的实现方式中,耦合真空组件包括m级混合冷凝器二、m-1级蒸汽喷射器,以及水环真空泵;其中,各级混合冷凝器二依次并联于循环冷却水管线上,第一级混合冷凝器二与最后一级闪发结晶器的闪蒸汽排放端连接; m-1级蒸汽喷射器分别与高压蒸汽总管连接,且各级蒸汽喷射器的吸入室分别与前m-1级混合冷凝器二的内腔顶部对应连通;水环真空泵的吸气端与最后一级混合冷凝器二的内腔顶部连通。

6.一些实施例中,闪发结晶器上设有循环泵,循环泵用于使闪蒸晶浆在闪发结晶器

内的遮导板间循环并生长结晶。

7.一些实施例中,前n-1级闪发结晶器的出料端分别与增稠器连接。

8.一些实施例中,各级闪发结晶器上均设有喷淋管,各个喷淋管分别与清洗管线连通。

9.一些实施例中,各级闪发结晶器上均设有排气口。

10.在一种可能的实现方式中,从垃圾焚烧飞灰水洗液中提取钾盐的装置还包括用于向循环冷却水管线提供冷水的液封池,液封池位于各级混合冷凝器一和耦合真空组件的下方。

11.一些实施例中,液封池位于各级混合冷凝器和耦合真空组件的下方十米。

12.具体的,液封池向循环冷却水管线内提供的冷水温度低于36℃。

13.在一种可能的实现方式中,高压蒸汽总管内的蒸汽压力为0.4~1.2mpa。

14.本实用新型提供的一种从垃圾焚烧飞灰水洗液中提取钾盐的装置的有益效果在于:与现有技术相比,本实用新型一种从垃圾焚烧飞灰水洗液中提取钾盐的装置,针对垃圾焚烧飞灰水洗液经过蒸发结晶分离出氯化钠结晶后的富钾母液的物性特点,利用各级混合冷凝器一与相应的闪发结晶器之间的饱和蒸汽压差,能够使前n-1级闪发结晶器内部形成真空度在30~85kpa内递增的闪蒸环境,进而利用耦合真空组件在高压蒸汽喷射产生的抽离作用力下,使最后一级闪发结晶器内部形成85~95kpa的高真空度环境,从而使得最后一级闪发结晶器内的二次闪蒸晶浆温度降至40℃左右,然后最终的闪蒸晶浆进入增稠器沉积分离,获得氯化钾盐产品,富钾母液的降温过程采用了逐级提高真空度的方式,相较于直接在冷却釜中进行大幅度降温的方式,能够降低能耗,且由于富钾母液利用自身体系内的真空冷却而实现氯化钾结晶析出,因此不存在换热面,自然也能够避免富钾母液降温结晶提取钾盐过程中的结壁现象,从而保证生产连续性,提高生产效率。

附图说明

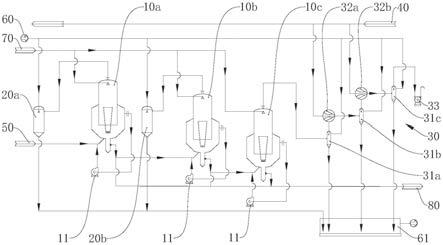

15.图1为本实用新型实施例提供的一种从垃圾焚烧飞灰水洗液中提取钾盐的装置的结构示意图。

16.图中:10a、第一级闪发结晶器;10b、第二级闪发结晶器;10c、第三级闪发结晶器;11、循环泵;20a、第一级混合冷凝器一;20b、第二级混合冷凝器一;30、耦合真空组件;31a、第一级混合冷凝器二;31b、第二级混合冷凝器二;31c、第三级混合冷凝器二;32a、第一级蒸汽喷射器;32b、第二级蒸汽喷射器;33、水环真空泵;40、高压蒸汽总管;50、富钾母液供料管;60、循环冷却水管线;61、液封池;70、清洗管线;80、增稠器。

具体实施方式

17.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

18.应当说明,本实用新型实施例中所采用n级、n-1级、m级、m-1级均代表相应特征的数量,n-1级表示比n级少一级、m-1级表示比m级少一级,在以下实施例中,选取n=3、m=3进行说明。

19.请参阅图1,现对本实用新型提供的一种从垃圾焚烧飞灰水洗液中提取钾盐的装置进行说明。所述一种从垃圾焚烧飞灰水洗液中提取钾盐的装置,包括 n级串联布置的闪发结晶器(第一级为图示10a、第二级为图示10b、第三级及最后一级为图示10c)、用于依次并联于循环冷却水管线60上的n-1级混合冷凝器一(第一级为图示20a、第二级为图示20b)、耦合真空组件30,以及高压蒸汽总管40;其中,第一级闪发结晶器10a的进料端与富钾母液供料管50 连接,最后一级闪发结晶器的出料端与增稠器80连接;各级混合冷凝器一分别与前n-1级闪发结晶器的闪蒸汽排放端对应连接;耦合真空组件30与最后一级闪发结晶器的闪蒸汽排放端连接,且与循环冷却水管线60连接;高压蒸汽总管 40与耦合真空组件30连接,用于向耦合真空组件30排放高压蒸汽以抽离耦合真空组件30内的闪蒸汽;其中,前n-1级闪发结晶器内具有在30~85kpa范围内依次递增的真空度,耦合真空组件30用于使最后一级闪发结晶器内形成85~ 95kpa的真空度。

20.本实施例提供的一种从垃圾焚烧飞灰水洗液中提取钾盐的装置的具体工作过程为:

21.垃圾焚烧飞灰水洗液经预处理和蒸发结晶提取其中的氯化钠后,100℃左右 (富钾母液通常为90~120℃的溶液)的钠盐富钾母液进入第一级闪发结晶器 10a,在第一级闪发结晶器10a的真空环境中进行真空闪蒸,二次闪蒸汽由第一级闪发结晶器10a进入第一级混合冷凝器一20a,并与由循环冷却水管线60进入的冷水进行混合冷凝后短暂滞留,然后由第一级混合冷凝器一20a的排水管返回循环冷却水管线60,其中,二次闪蒸汽和冷水均采用上进下排的方式通过第一级混合冷凝器一20a,从而使二次闪蒸汽在与冷水并流而下的过程中实现换热冷凝,第一级混合冷凝器一20a和第一级闪发结晶器10a内部的饱和蒸汽压差使得第一级闪发结晶器10a内部能够形成55kpa(视上述母液温度的不同和冷水温度的不同能够形成30~70kpa)的真空度,导致富钾母液在第一级闪发结晶器10a 的真空压力下闪蒸后的温度下降至80℃(上述不同的真空度下对应获得70~ 90℃闪蒸温度),真空闪蒸过程中氯化钾晶体形成,并在第一级闪发结晶器10a 中循环生长并分级沉淀,大颗粒的氯化钾晶体沉积在第一级闪发结晶器10a底部的盐脚形成一级闪蒸晶浆,并通过转料泵或靠压力自动转料至第二级闪发结晶器10b内;

22.80℃的氯化钾一级闪蒸晶浆在第二级闪发结晶器10b的真空环境中进行真空闪蒸,二次闪蒸汽由第二级闪发结晶器10b进入第二级混合冷凝器一20b,并与由循环冷却水管线60进入的冷水进行混合冷凝后短暂滞留,然后由第二级混合冷凝器一20b的排水管返回循环冷却水管线60,其中,二次闪蒸汽和冷水均采用上进下排的方式通过第二级混合冷凝器一20b,从而使二次闪蒸汽在与冷水并流而下的过程中实现换热冷凝,第二级混合冷凝器一20b和第二级闪发结晶器 10b内部的饱和蒸汽压差使得第二级闪发结晶器10b内部能够形成80kpa的真空度,导致一级闪蒸晶浆在第二级闪发结晶器10b的真空压力下闪蒸后的温度下降至60℃,一级闪蒸晶浆中的氯化钾晶体会在第二级闪发结晶器10b中循环并继续生长,大颗粒的氯化钾晶体沉积在第二级闪发结晶器10b底部的盐脚形成二级闪蒸晶浆,并通过转料泵或靠压力自动转料至第三级闪发结晶器10c内;

23.60℃的氯化钾二级闪蒸晶浆进入第三级闪发结晶器10c中在真空环境中进行真空闪蒸,二次蒸汽由第三级闪发结晶器10c进入耦合真空组件30,耦合真空组件30内部在由高压蒸汽总管40通入的高压蒸汽的强力抽离作用下,能够为第三级闪发结晶器10c内部创造

94kpa的高真空度环境,从而使得氯化钾二级闪蒸晶浆在第三级闪发结晶器10c中真空闪蒸后的温度下降至40℃,氯化钾二级闪蒸晶浆中的氯化钾晶体在第三级结晶器中循环并继续生长,同时伴随新的氯化钾晶体形成,大颗粒的氯化钾晶体沉积在结晶器底部的盐脚形成三级闪蒸晶浆,并通过转料泵将氯化钾三级闪蒸晶浆输送至增稠器80,经过增稠器80 的沉积,增稠器80中上部的母液收集至母液罐,下部沉积的氯化钾晶浆通过离心机,进一步地将氯化钾晶体和浆料有效分离成含水量小于5%的氯化钾产品,或再经干燥制成高纯度的氯化钾产品(关于40℃的三级闪蒸晶浆进行增稠离心干燥提取钾盐的过程,为已成熟的提盐工艺,在此不再详细赘述)。

24.本实施例提供的一种从垃圾焚烧飞灰水洗液中提取钾盐的装置,与现有技术相比,针对垃圾焚烧飞灰水洗液经过蒸发结晶分离出氯化钠结晶后的富钾母液的物性特点,利用各级混合冷凝器一与相应的闪发结晶器之间的饱和蒸汽压差,能够使前n-1级闪发结晶器内部形成真空度在30~85kpa内递增的闪蒸环境,进而利用耦合真空组件30在高压蒸汽喷射产生的抽离作用力下,使最后一级闪发结晶器内部形成85~95kpa的高真空度环境,从而使得最后一级闪发结晶器内的二次闪蒸晶浆温度降至40℃左右,然后最终的闪蒸晶浆进入增稠器80 沉积分离,获得氯化钾盐产品,富钾母液的降温过程采用了逐级提高真空度的方式,相较于直接在冷却釜中进行大幅度降温的方式,能够降低能耗,且由于富钾母液利用自身体系内的真空冷却而实现氯化钾结晶析出,因此不存在换热面,自然也能够避免富钾母液降温结晶提取钾盐过程中的结壁现象,从而保证生产连续性,提高生产效率。

25.在一些实施例中,参见图1,耦合真空组件30包括m级混合冷凝器二、 m-1级蒸汽喷射器,以及水环真空泵33;其中,各级混合冷凝器二依次并联于循环冷却水管线60上,第一级混合冷凝器二31a与最后一级闪发结晶器的闪蒸汽排放端连接;m-1级蒸汽喷射器分别与高压蒸汽总管40连接,且各级蒸汽喷射器的吸入室分别与前m-1级混合冷凝器二的内腔顶部对应连通;水环真空泵 33的吸气端与最后一级混合冷凝器二的内腔顶部连通。

26.上述耦合真空组件30的工作过程为:

27.60℃的氯化钾二级闪蒸晶浆进入第三级闪发结晶器10c中在真空环境中进行真空闪蒸,二次闪蒸汽进入第一级混合冷凝器二31a,并与由循环冷却水管线60进入的冷水进行混合冷凝后短暂滞留,然后由第一级混合冷凝器二31a 的排水管返回循环冷却水管线60,其中,二次闪蒸汽由第一级混合冷凝器二31a 的底部进入,冷水采用上进下排的方式通过第一级混合冷凝器二31a,从而使二次闪蒸汽在与冷水逆流过程中实现混合换热冷凝,由高压蒸汽总管40通入第一级蒸汽喷射器32a的高压蒸汽使得第一级蒸汽喷射器32a的吸入室内产生强负压,从而将第一级混合冷凝器二31a中没来得及混合冷凝的二次蒸汽以及不凝气体抽离出第一级混合冷凝器二31a;

28.抽离的二次蒸汽与高压蒸汽混合后(由底部)进入第二级混合冷凝器二 31b,并与由循环冷却水管线60进入的冷水进行(逆流)混合冷凝后短暂滞留,然后由第二级混合冷凝器二31b的排水管返回循环冷却水管线60,由高压蒸汽总管40通入第二级蒸汽喷射器32b的高压蒸汽使得第二级蒸汽喷射器32b的吸入室内产生强负压,从而将第二级混合冷凝器二31b中没来得及混合冷凝的二次蒸汽以及不凝气体抽离出第二级混合冷凝器二31b;

29.抽离的二次蒸汽与高压蒸汽混合后(由底部)进入第三级混合冷凝器二31c,并与由循环冷却水管线60进入的冷水进行(逆流)混合冷凝后短暂滞留,然后由第三级混合冷凝

器二31c的排水管返回循环冷却水管线60,水环真空泵33 将第三级混合冷凝器二31c内部没来得及混合冷凝的二次闪蒸汽以及不凝气体及时抽离出去,从而使得水环真空泵33与两级蒸汽喷射器的联合耦合作用下,能够为第三级闪发结晶器10c内部提供高达85~95kpa的高真空度环境,使得二级闪蒸晶浆在第三级闪发结晶器10c内部闪蒸后获得的晶浆温度降至40℃左右。

30.由于采用了混合冷凝器加蒸汽喷射器加水环真空泵33的多级耦合真空系统为第三级闪发结晶器10c提供高真空度的真空闪蒸环境条件,相较于单纯采用真空泵或者饱和蒸汽压差产生真空度的方式,能够达到的真空度更高,且耗能低。

31.一些实施例中,请参阅图1,闪发结晶器上设有循环泵11,循环泵11用于使闪蒸晶浆在闪发结晶器内的遮导板间循环并生长结晶。闪发结晶器优选采用 dtb结晶器(drabt tube babbled crystallizer,遮导式结晶器),外部连接循环泵11能够促进二次闪蒸的闪蒸晶浆在闪发结晶器内的遮导板间循环,从而使得氯化钾二级闪蒸晶浆中的氯化钾晶体会在闪发结晶器中循环并继续生长,同时伴随新的氯化钾晶体形成,且新的氯化钾晶体也能够在闪发结晶器内循环并继续生长,从而使得大尺寸的氯化钾晶体沉积并收集至闪发结晶器底部的盐脚内进行外排,从而获得的大粒度的氯化钾晶体。

32.一些实施例中,请参阅图1,前n-1级闪发结晶器的出料端分别与增稠器 80连接。由于每一级的闪发结晶器排出的闪蒸晶浆均伴随着氯化钾晶体的析出,在此可以选择将固含量≥10%的晶浆直接排入增稠器80,而对于固含量较低的晶浆部分则排入下一级闪发结晶器内进行进一步降温结晶。

33.一些实施例中,请参阅图1,各级闪发结晶器上均设有喷淋管,各个喷淋管分别与清洗管线70连通。通常在连续作业的情况下,以三至六个月为周期闪发结晶器内部蒸发条件恶化,此时通过向各级闪发结晶器内部分别通入清洗水 (清洗水由清洗管线800提供),从而对闪发结晶器进行刷洗清洁,以保证蒸发环境,确保产品质量。

34.一些实施例中,请参阅图1,各级闪发结晶器上均设有排气口。在设备开停时,通过开启排气口将闪发结晶器内部排空,然后在设备运行时将排气口关闭,从而保证闪发结晶器内部的真空环境,操作简单方便。

35.一些实施例中,请参阅图1,从垃圾焚烧飞灰水洗液中提取钾盐的装置还包括用于向循环冷却水管线60提供冷水的液封池61,液封池61位于各级混合冷凝器一和耦合真空组件30的下方。具体的,液封池61位于各级混合冷凝器和耦合真空组件30的下方十米;液封池61向循环冷却水管线60内提供的冷却水温度低于36℃。应当理解的是,由各个混合冷凝器排入循环冷却水管线60 后,循环冷却水管线60的排水端应当伸入液封池61的液面之下,并在液封池 61内降温(冷水在冷凝器内与二次闪蒸汽混合换热后会升温)至36℃以下,并通过水泵由液封池61重新泵入循环冷却水管线60,利用低位液封池61能够与各个混合冷凝器一以及耦合真空组件30(的各个混合冷凝器二)之间形成液位差,一方面能够利用液封池61对整个装置形成气密封,保证装置系统真空度,另一方面利用液位差能够避免液封池61内的冷水在大气压力作用下反流。

36.一些实施例中,请参阅图1,高压蒸汽总管40内的蒸汽压力为0.4~1.2mpa。具体所需的高压蒸汽压力与最后一级闪发结晶器内部所要获得的真空度相关,具体如上述闪蒸过程中第三级闪发结晶器10c需要94kpa的真空度时,采用 0.6mpa的高压蒸汽压力即可满足。

37.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。