1.本技术实施例涉及芯片组装技术领域,尤其涉及一种芯片组件。

背景技术:

2.随着电子产品日益朝着小型化、轻薄化的方向发展,电子产品的内部结构也变得更加紧凑。目前,在半导体行业内,大多采用wire bonding(引线键合)的工艺来实现芯片与fpc(flexible printed circuit,柔性电路板)之间的电气连接,但是这种加工方式既不利于缩小芯片组件的尺寸,也会导致芯片组件的制造成本十分高昂。

技术实现要素:

3.本技术实施例提供一种芯片组件,可以在实现芯片组件的小型化、轻薄化的同时,降低芯片组件的制造成本。

4.本技术实施例提供一种芯片组件,包括:芯片、印刷电路板以及布线基板;所述芯片的顶面设置有芯片焊盘;所述印刷电路板的顶面设置有接合焊盘;所述布线基板的底面设置有第一基板焊盘和第二基板焊盘,所述第一基板焊盘与所述第二基板焊盘通过所述布线基板的导电线路电连接;所述印刷电路板包括凹槽区,所述芯片位于所述凹槽区内;所述芯片焊盘通过导电粘结层与所述第一基板焊盘电连接;所述接合焊盘通过导电胶层与所述第二基板焊盘电连接。

5.通过将芯片放置于印刷电路板的凹槽区,并倒装于布线基板的底面,实现了芯片组件的小型化和轻薄化。利用布线基板将芯片电连接至印刷电路板,加工工艺简单,制作成本低,且整体结构稳定性高。

6.可选地,所述芯片的底面与所述凹槽区的底面之间设置有大于0.1mm的安全距离。

7.可选地,所述芯片的边缘与所述凹槽区的边缘之间的间距大于0.17mm。

8.可选地,所述芯片焊盘的表面镀有一层镍金。

9.可选地,所述芯片焊盘与第一基板焊盘一一对应连接;所述接合焊盘与第二基板焊盘一一对应连接。

10.可选地,所述布线基板进一步包括:基材层和补强层;所述基材层的底面贴合于所述补强层的顶面,所述基材层设置有开口区,所述开口区与所述补强层的顶面构成所述凹槽区。

11.可选地,所述导电粘结层为通过钢网印刷工艺印刷的锡膏层、导电银胶层或银浆层。

12.可选地,所述导电粘结层的顶面与所述导电胶层的顶面处于同一水平高度。

13.可选地,所述芯片进一步包括:有效识别区,用于接收光信号;所述有效识别区设置于所述芯片的顶面,所述芯片焊盘设置于所述有效识别区之外。

14.可选地,所述布线基板为透光型布线基板。

附图说明

15.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定。下面的描述涉及附图时,不同附图中的相同数字表示相同或相似的要素。除非有特别申明,附图中的图不构成比例限制。

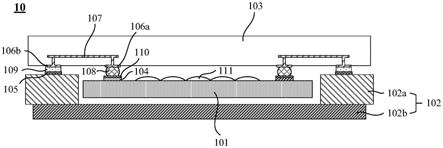

16.图1为本技术实施例提供的一种芯片组件的截面示意图;

17.图2为图1所示的芯片组件的制作方法的加工步骤示意图;

18.图3为本技术实施例提供的另一种芯片组件的截面示意图;

19.图4为图3所示的芯片组件的制作方法的加工步骤示意图;

20.图5为本技术实施例提供的又一种芯片组件的截面示意图;

21.图6(a-d)为图5所示的芯片组件的制作方法的加工步骤示意图;

22.图7为本技术实施例提供的又一种芯片组件的截面示意图;

23.图8(a-d)为图7所示的芯片组件的制作方法的加工步骤示意图。

具体实施方式

24.下面将结合附图对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。

25.本技术使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

26.除非在本技术的上下文中清楚地说明了指定的顺序,否则可与指定的顺序不同地执行在此描述的处理步骤,即,可以以指定的顺序执行每个步骤、基本上同时执行每个步骤、以相反的顺序执行每个步骤,或者以不同的顺序执行每个步骤。

27.另外,“第一”、“第二”等术语仅用于区别类似的对象,而不能理解为指示或暗示相对重要性,或者隐含地指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。

28.如图1所示,为本技术实施例提供的一种芯片组件的截面示意图。芯片组件10包括:芯片101、印刷电路板102以及布线基板103。其中,芯片101 的顶面设置有芯片焊盘104;印刷电路板102的顶面设置有接合焊盘105;布线基板的底面设置有第一基板焊盘106a和第二基板焊盘106b,第一基板焊盘 106a与第二基板焊盘106b通过布线基板103的导电线路107电连接。印刷电路板102包括凹槽区,芯片101位于该凹槽区内。芯片焊盘104通过导电粘结层108与第一基板焊盘106a电连接;接合焊盘105通过导电胶层109与第二基板焊盘106b电连接。

29.本技术实施例提供的芯片组件通过布线基板将芯片与印刷电路板电连接,形成倒装结构,结构稳定性高,并且由于不需要采用引线键合(wire bonding) 等传统的芯片封装工艺,所以不用额外设置接合线来实现芯片焊盘与印刷电路板的接合焊盘之间的电连接,更无需为了保证接合线的结构和性能的稳定而增加芯片外部封装材料的体积;通过在印刷电路板设置凹槽区,将芯片放置于凹槽区内,降低了芯片组件的剖面高度,从而实现了芯片组件的小型化和轻薄化;另外,传统的引线键合工艺中所采用的接合线通常为金线,而本申

请实施例提供的芯片组件不需要使用昂贵的金线和db机,所以相比之下能够显著降低成本。

30.具体的,芯片101可以为半导体裸片(die),可以通过表面组装技术 (surface mounted technology,smt)将芯片倒装至布线基板上,并且芯片焊盘与基板焊盘一一对应连接。为了保证芯片能够稳定地被倒装至布线基板上,需要使布线基板的表面保持平整。

31.其中,导电粘结层可以为锡膏层、导电银胶层或银浆层;首先,可以通过钢网印刷工艺将导电粘结剂(锡膏、导电银胶或银浆)印刷于芯片焊盘与第一基板焊盘相连接的表面上,而后加热使导电粘结剂固化;由于钢网印刷工艺的印刷精度较高,能够印刷长度或宽度小于50μm的锡膏、导电银胶或银浆小块,印刷厚度约为50μm,因此,其精度能够保证锡膏、导电银胶或银浆小块位于相应的芯片焊盘上,而不会溢出芯片焊盘的区域,导致不同的芯片焊盘之间的物料互联,从而规避芯片焊盘之间发生短路的风险。

32.具体的,当选用锡膏作为导电粘结剂时,可以采用180℃~260℃真空回流焊工艺使锡膏固化;当选用导电银胶作为导电粘结剂时,可以利用 150℃~200℃高温加热使导电银胶固化;当选用银浆作为导电粘结剂时,可以在150℃~220℃的高温下通过烧结工艺使银浆固化;由此,可以在芯片与布线基板之间形成紧密稳定的电连接。

33.导电胶层可以选用异方性导电胶膜(anisotropic conductive film,acf),以在垂直方向上实现电气导通,在水平方向上绝缘;通过导电胶层实现印刷电路板与布线基板之间的电连接,可进一步实现芯片与供电电源之间的电气导通。布线基板的导电线路的线宽最小可以为10μm。

34.本实施例中,印刷电路板102可以为柔性电路板(flexible printed circuit, fpc),包括基材层102a和补强层102b。对印刷电路板102进行开槽时,可以将基材层102a设置为开窗结构。具体的,基材层102a可以为聚酰亚胺 (polyimide,pi)层;补强层102b可以采用补强钢板,补强钢板的最小厚度可以为0.1mm。

35.作为一种可能的实施方式,芯片101的底面与印刷电路板102的凹槽区的底面之间设置有大于0.1mm的安全距离。

36.当印刷电路板102为柔性电路板时,所述安全距离是指芯片101的底面与柔性电路板的补强层102b的顶面之间的距离大于0.1mm。通过设置所述安全距离,可以在封装贴合的过程中有效避免因外力冲击而导致芯片碎裂。

37.作为一种可能的实施方式,芯片101的边缘与印刷电路板102的凹槽区的边缘之间的距离大于0.17mm。

38.为了保证在极限公差存在的情况下,芯片仍然能够被设置于印刷电路板的凹槽区内,可以在芯片的边缘与凹槽区的边缘之间设置一定距离。其中,极限公差可以包括db(die bonding)定位公差,芯片的外形加工公差和位置公差,印刷电路板的凹槽区的外形加工公差和位置公差。

39.作为一种可能的实施方式,芯片焊盘104的表面镀有一层镍金110。

40.当芯片焊盘为铝材质时,为了增强芯片焊盘与第一基板焊盘之间的电气互联性,可以在芯片焊盘的表面采用化学方式镀一层镍金,以避免因铝在空气中发生氧化,形成不导电的氧化铝膜,进而影响芯片焊盘与第一基板焊盘之间的电气连接性能。具体的,镍金层的厚度可约为2μm。

41.作为一种可能的实施方式,为了保证布线基板能够平整地连接于芯片焊盘与接合焊盘之间,可以设置导电粘结层108的顶面与导电胶层109的顶面位于同一水平高度。

42.作为一种可能的实施方式,芯片101进一步包括有效识别区(active area, aa区)111,用于接收光信号;有效识别区111设置于芯片101的顶面,芯片焊盘104设置于有效识别区111之外;布线基板103为透光型布线基板。

43.当芯片为可用于成像的光学芯片时,例如,图像传感器芯片或指纹识别芯片等,芯片的顶面设置有有效识别区,用于接收经待测对象反射的光信号,以进行图像或指纹识别;例如,有效识别区111可以为像素阵列区。为了不对光信号造成遮挡,布线基板可选用透光型材料,具体的,透光型布线基板可以选用玻璃基板等透明基板材料制成。

44.如图2所示,为图1所示的芯片组件的制作方法的加工步骤示意图,具体包括以下步骤:

45.加工步骤(a)中,在布线基板103的底面设置第一基板焊盘106a和第二基板焊盘106b,并将第一基板焊盘106a和第二基板焊盘106b通过布线基板103 的导电线路107电连接。

46.加工步骤(b)中,在第一基板焊盘106a的表面印刷导电粘结层108,对印刷电路板103进行开槽,形成凹槽区。

47.具体的,可以通过钢网印刷工艺将导电粘结剂印刷于芯片焊盘与第一基板焊盘相连接的表面上,而后加热使导电粘结剂固化,其中,导电粘结剂可以包括锡膏、导电银胶或银浆等。

48.加工步骤(c)中,将芯片101设置于布线基板102的凹槽区内,并将芯片焊盘104通过导电粘结层108电连接至第一基板焊盘106a,加热使导电粘结层固化。

49.当选用锡膏作为导电粘结剂时,可以采用180℃~260℃真空回流焊工艺使锡膏固化;当选用导电银胶作为导电粘结剂时,可以利用150℃~200℃高温加热使导电银胶固化;当选用银浆作为导电粘结剂时,可以在150℃~220℃的高温下通过烧结工艺使银浆固化;由此,可以在芯片与布线基板之间形成紧密稳定的电连接。

50.具体的,可以通过表面组装技术将芯片倒装至布线基板上,并且芯片焊盘与第一基板焊盘一一对应连接。为了保证芯片能够稳定地被倒装至布线基板上,需要使布线基板的表面保持平整。

51.加工步骤(d)中,在第二基板焊盘106b的表面贴合导电胶层109。

52.加工步骤(e)中,将印刷电路板102的接合焊盘105通过导电胶层109电连接至第二基板焊盘106b。

53.具体的,当印刷电路板102为柔性电路板时,接合焊盘105设置于基材层102a的表面,将基材层102a通过导电胶层109电连接至第二基板焊盘106b。

54.加工步骤(f)中,在基材层102a的底面贴合补强层102b。

55.补强层具体可以为补强钢片。在芯片组件的底部增加补强层可以提高芯片组件的可靠性和耐弯折性。

56.本技术实施例提供的芯片组件的制作方法,不但有利于实现芯片组件的小型化和轻薄化,并且采用的各类工序均可以整版大批量作业,制造效率高,制造成本低。

57.如图3所示,为本技术实施例提供的另一种芯片组件的截面示意图。芯片组件20包

括:芯片201、印刷电路板202以及布线基板203。其中,芯片 201的顶面设置有芯片焊盘204;印刷电路板202的顶面设置有接合焊盘205;布线基板的底面设置有第一基板焊盘206a和第二基板焊盘206b,第一基板焊盘206a与第二基板焊盘206b通过布线基板203的导电线路207电连接。印刷电路板202包括凹槽区,芯片201位于凹槽区内。芯片焊盘204通过导电粘结层108与第一基板焊盘206a电连接;接合焊盘205通过导电胶层209与第二基板焊盘206b电连接。

58.本实施例中,印刷电路板202可以为硬质pcb(printed circuit board) 板。因此,对pcb板进行开槽时,可以直接开设出具有一定深度的凹槽。

59.此外,本实施例提供的芯片组件20中,芯片201、布线基板203、芯片焊盘204、接合焊盘205、第一基板焊盘206a、第二基板焊盘206b、导电线路207、导电粘结层208、导电胶层209可以与图1所示的芯片组件10中的相应部件的结构、材质、尺寸和位置关系相同,并且芯片组件20可以采用与上述芯片组件10相同的加工工艺。

60.作为一种可能的实施方式,芯片201的底面与印刷电路板202的凹槽区的底面之间设置有大于0.1mm的安全距离。

61.通过设置所述安全距离,可以在封装贴合的过程中有效避免因外力冲击而导致芯片碎裂。

62.作为一种可能的实施方式,芯片201的边缘与印刷电路板202的凹槽区的边缘之间的距离大于0.17mm。

63.为了保证在极限公差存在的情况下,芯片仍然能够被设置于印刷电路板的凹槽区内,可以在芯片的边缘与凹槽区的边缘之间设置一定距离。其中,极限公差可以包括db(die bonding)定位公差,芯片的外形加工公差和位置公差,印刷电路板的凹槽区的外形加工公差和位置公差。

64.作为一种可能的实施方式,芯片焊盘204的表面镀有一层镍金210。

65.当芯片焊盘为铝材质时,为了增强芯片焊盘与第一基板焊盘之间的电气互联性,可以在芯片焊盘的表面采用化学方式镀一层镍金,以避免因铝在空气中发生氧化,形成不导电的氧化铝膜,进而影响芯片焊盘与第一基板焊盘之间的电气连接性能。具体的,镍金层的厚度可约为2μm。

66.作为一种可能的实施方式,芯片201进一步包括有效识别区211,有效识别区211用于接收光信号;有效识别区211设置于芯片201的顶面,芯片焊盘204设置于有效识别区211之外;布线基板203为透光型布线基板。

67.当芯片为可用于成像的光学芯片时,例如,图像传感器芯片或指纹识别芯片等,芯片的顶面设置有有效识别区,用于接收经待测对象反射的光信号,以进行图像或指纹识别,为了不对光信号造成遮挡,布线基板可选用透光型材料,具体的,透光型布线基板可以选用玻璃基板等透明基板材料制成。

68.如图4所示,为图3所示的芯片组件的制作方法的加工步骤示意图,具体包括以下步骤:

69.加工步骤(a)中,在布线基板203的底面设置第一基板焊盘206a和第二基板焊盘206b,并将第一基板焊盘206a和第二基板焊盘206b通过布线基板203 的导电线路207电连接。

70.加工步骤(b)中,在第一基板焊盘206a的表面印刷导电粘结层208,对印刷电路板203进行开槽,形成凹槽区。

71.加工步骤(c)中,将芯片201设置于布线基板202的凹槽区内,并将芯片焊盘204通过导电粘结层208电连接至第一基板焊盘206a,加热使导电粘结层固化。

72.当选用锡膏作为导电粘结剂时,可以采用180℃~260℃真空回流焊工艺使锡膏固化;当选用导电银胶作为导电粘结剂时,可以利用150℃~200℃高温加热使导电银胶固化;当选用银浆作为导电粘结剂时,可以在150℃~220℃的高温下通过烧结工艺使银浆固化;由此,可以在芯片与布线基板之间形成紧密稳定的电连接。

73.加工步骤(d)中,在第二基板焊盘206b的表面贴合导电胶层209。

74.加工步骤(e)中,将印刷电路板202的接合焊盘205通过导电胶层209电连接至第二基板焊盘206b。

75.如图5所示,为本技术实施例提供的又一种芯片组件的截面示意图。芯片组件30包括:芯片301和fpc 302;芯片301的顶面设置有芯片焊盘303, fpc 302的顶面设置有fpc焊盘304。fpc 302包括层叠设置的基材层302a 和补强层302b,基材层302a具有镂空的开口,芯片301位于基材层302a的开口内;具体的,基材层302a可以为聚酰亚胺(polyimide,pi)层;补强层 302b可以采用补强钢板,补强钢板的最小厚度可以为0.1mm。芯片301的底面通过粘接层305贴合于补强层302b的顶面,基材层302a的底面通过导电胶层306贴合于补强层302b的顶面。布线基板307包括:第三基板焊盘307a 和第四基板焊盘307b,并且第三基板焊盘307a与第四基板焊盘307b之间通过导电线路307c电连接。其中,第三基板焊盘307a通过导电粘结层308a与芯片焊盘303电连接,第四基板焊盘307b通过导电粘结层308b与fpc焊盘 304电连接。

76.其中,布线基板可以为玻璃基板、高精度fpc软板、pcb硬板或者可通过lds(laser-direct-structuring,激光直接成型)工艺布线的塑料基板等。

77.具体的,粘接层可以为db胶层或者晶片粘结薄膜(die attach film,daf) 层。导电粘结层可以为锡膏层、导电银胶层或银浆层;首先,可以通过钢网印刷工艺将导电粘结剂(锡膏、导电银胶或银浆)印刷于芯片焊盘或fpc焊盘的表面,而后加热使导电粘结剂固化,形成芯片焊盘与第三基板焊盘之间以及fpc焊盘与第四基板焊盘之间紧密稳定的电气互联。

78.当选用锡膏作为导电粘结剂时,可以采用180℃~260℃真空回流焊工艺使锡膏固化;当选用导电银胶作为导电粘结剂时,可以利用150℃~200℃高温加热使导电银胶固化;当选用银浆作为导电粘结剂时,可以在150℃~220℃的高温下通过烧结工艺使银浆固化。

79.当芯片焊盘303或fpc焊盘304的材质为铝时,为了增强芯片焊盘303 与第三基板焊盘307a或者fpc焊盘304与第四基板焊盘307b之间的电气互联性,可以采用化学方式在芯片焊盘303的表面镀一镍金层309a,或者在fpc 焊盘304的表面镀一镍金层309b,以避免因铝在空气中发生氧化,形成不导电的氧化铝膜,进而影响电气连接性能。具体的,镍金层的厚度可约为2μm。

80.通过调节基材层302a的厚度、将芯片301贴合(db)在补强层302b的顶面时的压力,或者粘接材料、导电粘结剂的用量等,可以使芯片焊盘303 与fpc焊盘304处于同一水平高度,从而使连接在芯片焊盘303与fpc焊盘 304之间的布线基板307的结构更加平整,有利于

提高电气连接结构的稳定性。

81.当芯片301为图像传感器芯片或者指纹识别芯片时,芯片301的顶面可设置有效识别区310,例如,有效识别区310可以为像素阵列区,用于接收从芯片组件外入射的检测光信号,以进行图像或指纹识别。

82.为了保证在极限公差存在的情况下,芯片仍然能够被设置于印刷电路板的凹槽区内,可以在芯片的边缘与凹槽区的边缘之间设置一定距离;优选的,这一距离大于0.17mm。其中,极限公差可以包括db(die bonding)定位公差,芯片的外形加工公差和位置公差,印刷电路板的凹槽区的外形加工公差和位置公差。

83.如图6所示,为5所示的芯片组件的制作方法的加工步骤示意图,具体包括以下步骤:

84.加工步骤(a)中,在补强层302b的顶面贴合一粘接层305。

85.例如,点涂一层db胶水。

86.加工步骤(b)中,将芯片301通过粘接层305贴合于补强层302b,并在芯片焊盘303和fpc焊盘304的表面分别镀一镍金层309a和309b。

87.镍金层的厚度可约为2μm。

88.加工步骤(c)中,在芯片焊盘303和fpc焊盘304的表面通过钢网印刷工艺印刷导电粘结层308a和308b。

89.导电粘结层可以为锡膏层、导电银胶层或银浆层。印刷导电粘结层后的芯片焊盘和fpc焊盘最好处于同一水平高度。

90.加工步骤(d)中,利用smt将布线基板307与芯片301和fpc 302电连接,并加热使导电粘结层固化。

91.布线基板307内部的导电线路307c可以使得芯片焊盘303与fpc焊盘304一一对应连接。

92.当选用锡膏作为导电粘结剂时,可以采用180℃~260℃真空回流焊工艺使锡膏固化;当选用导电银胶作为导电粘结剂时,可以利用150℃~200℃高温加热使导电银胶固化;当选用银浆作为导电粘结剂时,可以在150℃~220℃的高温下通过烧结工艺使银浆固化。

93.需要说明的是,若芯片301的底面自带有daf胶,则无需执行加工步骤 (a)。

94.如图7所示,为本技术实施例提供的又一种芯片组件的截面示意图。芯片组件40包括:芯片401和pcb 402;芯片401的顶面设置有芯片焊盘403, pcb 402的顶面设置有pcb焊盘404。pcb 402具有凹槽区,芯片401位于 pcb 402的凹槽区内。芯片401的底面通过粘接层405贴合于pcb 402的凹槽区的底面。布线基板406包括:第五基板焊盘406a和第六基板焊盘406b,并且第五基板焊盘406a与第六基板焊盘406b之间通过导电线路406c电连接。其中,第五基板焊盘406a通过导电粘结层407a与芯片焊盘402电连接,第六基板焊盘406b通过导电粘结层407b与pcb焊盘404电连接。

95.当芯片焊盘403或fpc焊盘404的材质为铝时,为了增强芯片焊盘403 与第五基板焊盘406a或者fpc焊盘404与第六基板焊盘406b之间的电气互联性,可以采用化学方式在芯片焊盘403的表面镀一镍金层408a,或者在fpc 焊盘404的表面镀一镍金层408b,以避免因铝在空气中发生氧化,形成不导电的氧化铝膜,进而影响电气连接性能。具体的,镍金层的厚度可约为2μm。

96.当芯片401为图像传感器芯片或者指纹识别芯片时,芯片401的顶面可设置有效识别区409,例如,有效识别区409可以为像素阵列区,用于接收从芯片组件外入射的检测光信号,以进行图像或指纹识别。

97.具体的,芯片组件40中的芯片401、芯片焊盘403、粘接层405、布线基板406、导电粘结层407a、导电粘结层407b、镍金层408a、镍金层408b、有效识别区409可以与图5所示的芯片组件30中的相应部件的结构、材质、尺寸和位置关系相同,并且芯片组件40可以采用与上述芯片组件30相同的加工工艺。

98.如图8所示,为图7所示的芯片组件的制作方法的加工步骤示意图,具体包括以下步骤:

99.加工步骤(a)中,在pcb 402的凹槽区的底面贴合一粘接层405。

100.例如,点涂一层db胶水。

101.加工步骤(b)中,将芯片401通过粘接层405贴合于pcb 402的凹槽区的底面,并在芯片焊盘403和pcb焊盘404的表面分别镀一镍金层408a和408b。

102.镍金层的厚度可约为2μm。

103.加工步骤(c)中,在芯片焊盘403和pcb焊盘404的表面通过钢网印刷工艺印刷导电粘结层407a和407b。

104.导电粘结层可以为锡膏层、导电银胶层或银浆层。印刷导电粘结层后的芯片焊盘和fpc焊盘最好处于同一水平高度。

105.加工步骤(d)中,利用smt将布线基板406与芯片401和pcb 402电连接,并加热使导电粘结层固化。

106.布线基板406内部的导电线路406c可以使得芯片焊盘403与fpc焊盘 404一一对应连接。

107.当选用锡膏作为导电粘结剂时,可以采用180℃~260℃真空回流焊工艺使锡膏固化;当选用导电银胶作为导电粘结剂时,可以利用150℃~200℃高温加热使导电银胶固化;当选用银浆作为导电粘结剂时,可以在150℃~220℃的高温下通过烧结工艺使银浆固化。

108.应理解,本技术实施例中的具体实施方式仅是为了帮助本领域技术人员更好地理解本技术实施例,而非限制本技术实施例的范围,本领域技术人员可以在上述实施例的基础上进行各种改进和变形,而这些改进或者变形均落入本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。