1.本发明涉及气浮轴承领域,特别是涉及一种气浮径向轴承。

背景技术:

2.气浮轴承是一种由弹性支撑结构组成的具有一定自适应的动压轴承,与传统滚动轴承和滑动轴承相比,具有转速高、功耗小、无需润滑、耐高低温、维护成本低等优势,广泛应用于污水处理用鼓风机、燃料电池空压机、微型燃气轮机、余热回收发电机等高速旋转涡轮机械产品中。

3.但是,现有箔片气浮轴承主要采用波箔作为弹性支撑结构,波箔需要经过精密冲压成型而成,加工难度大、成本高,此外当遭受冲击载荷时起支撑作用的波箔无法避免被“压平”而导致轴承失效;现有箔片气浮轴承顶层箔片厚度较薄,一般为0.1~0.2mm,运行过程中在轴承承载区会形成高气压区域,弹性支撑结构之间顶层箔片会出现“凹陷”现象,导致圆周方向气体流通的通道变成波浪形状,流阻增大,局部压力突然升高。轴承在轴向方向的气压分布为先增大后降低,轴承轴向中部位置是高压区,轴承两轴端位置是低压区,随着压差的增大,会导致更多的高压气体由轴向中部向两轴端位置泄漏,最终使轴承内气膜压力降低,从而导致轴承承载能力降低。

4.因此,如何提供一种提高抗冲击能力及承载能力的气浮径向轴承是本领域技术人员目前需要解决的技术问题。

技术实现要素:

5.本发明的目的是提供一种气浮径向轴承,通过翼型箔片与厚顶层箔片组合的方式提升轴承的承载能力和抗冲击能力,简化结构和加工工艺,降低成本,便于批量生产。

6.为解决上述技术问题,本发明提供一种气浮径向轴承,包括轴承座和同轴安装于所述轴承座内部的厚顶层箔片,其特征在于,所述轴承座和所述厚顶层箔片之间的环形缝隙内填充有翼型箔片,所述翼型箔片包括沿轴向和周向阵列排布的多个翼型弹性片,所述翼型弹性片沿周向延伸,各所述翼型弹性片的中部通过轴向延伸的支撑梁相互连接,所述支撑梁与所述厚顶层箔片外侧接触,所述翼型弹性片两端向外侧翘起,并与所述轴承座内侧接触。

7.优选地,所述翼型弹性片两端的宽度小于中部的宽度。

8.优选地,多个所述支撑梁沿周向依次排列,每个所述支撑梁上均设置有沿轴向依次排列的多个所述翼型弹性片。

9.优选地,所述翼型箔片还包括周向延伸的多个周向梁,多个所述周向梁沿轴向依次排列,各所述周向梁依次连接各所述支撑梁,所述周向梁位于相邻两个所述翼型弹性片之间。

10.优选地,所述翼型箔片还包括轴向延伸的多个轴向梁,多个所述轴向梁沿周向依次排列,各所述轴向梁依次连接各所述周向梁,所述轴向梁位于相邻两个所述翼型弹性片

之间,各所述翼型弹性片行列均对齐。

11.优选地,周向排布的各所述翼型弹性片对齐,轴向排布的各所述翼型弹性片错开。

12.优选地,各所述翼型弹性片的尺寸沿轴向逐渐增大后逐渐减小,各所述翼型弹性片的尺寸沿转子转动方向逐渐增大。

13.优选地,所述翼型弹性片具体为弧形片、矩形片或多边形片。

14.优选地,所述轴承座内侧设置有轴向延伸的定位槽,所述厚顶层箔片上对应位置设置有轴向延伸的第一定位缺口,所述翼型箔片上对应位置设置有轴向延伸的第二定位缺口,所述定位槽、所述第一定位缺口和所述第二定位缺口内安装有定位键。

15.优选地,所述轴承座轴向两端螺栓安装有压环,两个所述压环内侧设置有定位孔,所述定位键的两端插入所述定位孔内。

16.本发明提供一种气浮径向轴承,包括轴承座和同轴安装于轴承座内部的厚顶层箔片,其特征在于,轴承座和厚顶层箔片之间的环形缝隙内填充有翼型箔片,翼型箔片包括沿轴向和周向阵列排布的多个翼型弹性片及其支撑梁组成,翼型弹性片沿周向延伸,各翼型弹性片的中部通过轴向延伸的支撑梁相互连接,支撑梁与厚顶层箔片外侧接触,翼型弹性片两端向外侧翘起,并与轴承座内侧接触。

17.通过翼型箔片作为轴承的弹性支撑结构,为轴承提供支承刚度和阻尼,每个翼型弹性片都是一个变截面对称梁,其刚度与整体尺寸相关。各翼型弹性片都是相互独立的,不仅可以通过改变翼型弹性片的整体尺寸及其布置方式来调整个翼型箔片结构刚度的分布,显著提高了轴承刚度设计的自由度,而且由于翼型弹性片之间的独立滑动,当轴承承受较大冲击载荷时,可以避免产生压平现象,避免导致轴承失效,有效地提高了轴承的可靠性,延长使用寿命,翼型箔片结构工艺更加简单,加工成本更低。

附图说明

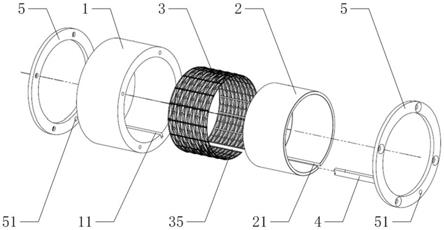

18.图1为本发明所提供的气浮径向轴承的一种具体实施方式的分解示意图;

19.图2为本发明所提供的气浮径向轴承的一种具体实施方式的主视示意图;

20.图3为本发明所提供的气浮径向轴承的一种具体实施方式中翼型箔片的结构示意图;

21.图4为本发明所提供的气浮径向轴承的一种具体实施方式中翼型箔片的主视示意图;

22.图5为本发明所提供的气浮径向轴承的一种具体实施方式中翼型箔片的局部放大图;

23.图6为本发明所提供的气浮径向轴承的实施例一中翼型箔片的展开示意图;

24.图7为本发明所提供的气浮径向轴承的实施例二中翼型箔片的展开示意图;

25.图8为本发明所提供的气浮径向轴承的实施例三中翼型箔片的展开示意图。

具体实施方式

26.本发明的核心是提供一种气浮径向轴承,通过翼型箔片提升轴承的承载能力和抗冲击能力,简化结构和加工工艺,降低成本,便于批量生产。

27.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式

对本发明作进一步的详细说明。

28.请参考图1和图2,图1为本发明所提供的气浮径向轴承的一种具体实施方式的分解示意图;图2为本发明所提供的气浮径向轴承的一种具体实施方式的主视示意图。

29.本发明具体实施方式提供一种气浮径向轴承,包括轴承座1和同轴安装于轴承座1内部的厚顶层箔片2,轴承座1和厚顶层箔片2均为中空的套筒结构,轴承座1位置固定,厚顶层箔片2伸入轴承座1中心孔内,转轴伸入厚顶层箔片2中心孔内,在轴承套1和厚顶层箔片2之间形成环形缝隙,同时在环形缝隙内填充翼型箔片3,翼型箔片3包括沿轴向和周向阵列排布的多个翼型弹性片31,单个翼型弹性片31沿周向延伸,各翼型弹性片31的中部通过轴向延伸的支撑梁32相互连接,支撑梁32与厚顶层箔片2外侧接触,翼型弹性片31两端向外侧翘起形成支脚,每个翼型弹性片31均可以等效成一个个单独的圆弧拱形,支脚与轴承座1内侧接触,两者之间存在明显的库仑摩擦。

30.通过翼型箔片3作为轴承的弹性支撑结构,为轴承提供支承刚度和阻尼,每个翼型弹性片31都是一个变截面对称梁,其刚度与整体尺寸相关。各翼型弹性片31都是相互独立的,不仅可以通过改变翼型弹性片31的整体尺寸及其布置方式来调整个翼型箔片3结构刚度的分布,显著提高了轴承刚度设计的自由度,而且由于翼型弹性片31之间的独立滑动,当轴承承受较大冲击载荷时,可以避免产生压平现象,避免导致轴承失效,有效地提高了轴承的可靠性,延长使用寿命,翼型箔片3结构工艺更加简单,加工成本更低。

31.具体地,翼型弹性片31两端的宽度小于中部的宽度,或调整翼型弹性片31的形状,翼型弹性片31可以采用弧形片、矩形片或多边形片,均在本发明的保护范围之内。

32.进一步地,厚顶层箔片2提供了一个与转轴接触的柔性光滑表面,同时也是动压气膜形成后支承气膜的表面,厚顶层箔片2的厚度直接影响抗弯曲度,加厚的厚厚顶层箔片可以有效解决冲击载荷及大负载情况下的变形,厚顶层箔片2可以为1mm至5mm厚度的开口金属圆环。

33.请参考图3至图8,图3为本发明所提供的气浮径向轴承的一种具体实施方式中翼型箔片的结构示意图;图4为本发明所提供的气浮径向轴承的一种具体实施方式中翼型箔片的主视示意图;图5为本发明所提供的气浮径向轴承的一种具体实施方式中翼型箔片的局部放大图;图6为本发明所提供的气浮径向轴承的实施例一中翼型箔片的展开示意图;图7为本发明所提供的气浮径向轴承的实施例二中翼型箔片的展开示意图;图8为本发明所提供的气浮径向轴承的实施例三中翼型箔片的展开示意图。

34.翼型箔片3可以采用化学蚀刻或者激光切割进行加工,相比于波箔,工艺更简便,成本更低。

35.在实施例一种,多个支撑梁32沿周向依次排列,每个支撑梁32上均设置有沿轴向依次排列的多个翼型弹性片31,使各翼型弹性片31行列均对齐,呈阵列式排布,即周向排布的各翼型弹性片31对齐,轴向排布的各翼型弹性片31排布。

36.同时,翼型箔片3还包括周向延伸的多个周向梁33,多个周向梁33沿轴向依次排列,各周向梁33依次连接各支撑梁32,周向梁33位于相邻两个翼型弹性片31之间,使各周向梁33穿插于相邻两行翼型弹性片31之间。可以理解为在一整块箔片上设置有周向延伸的横条缺口,相邻的横条缺口之间设置有周向梁33,在各条横条缺口内依次填充多个翼型弹性片31,翼型弹性片31中部的支撑梁32分别连接两个周向梁33。

37.在实施例二中,还在实施例一的基础上,增加轴向梁34,翼型箔片3还包括轴向延伸的多个轴向梁34,多个轴向梁34沿周向依次排列,各轴向梁34依次连接各周向梁33,轴向梁34位于相邻两个翼型弹性片31之间,各翼型弹性片31行列均对齐。可以理解为在一整块箔片上设置有阵列排布的窗口,各窗口行列均对齐,各翼型弹性片31设置于各个窗口内。

38.在实施例三中,周向排布的各翼型弹性片31对齐,轴向排布的各翼型弹性片31错开。可以理解为在一整块箔片上设置有交错搭接式的窗口,周向排布的各窗口对齐,轴向排布的各窗口隔行对齐,各翼型弹性片31设置于各个窗口内。

39.优先地,各翼型弹性片31的尺寸沿轴向逐渐增大后逐渐减小,各翼型弹性片31的尺寸沿转子转动方向逐渐增大。在轴向上,翼型弹性片31的整体尺寸呈先增大、后减小的趋势;沿转子转动方向,翼型弹性片31整体尺寸逐渐增大,刚度也不断增大,所以沿转子转动方向,翼型箔片3前端比后端更易变形,在前端形成较厚气膜,在后端形成较薄气膜,增强了轴承的楔形效应,可以有效地提高轴承的稳定性和承载能力。

40.在上述各具体实施方式提供的气浮径向轴承的基础上,轴承座1内侧设置有轴向延伸的定位槽11,厚顶层箔片2上对应位置设置有轴向延伸的第一定位缺口21,翼型箔片3上对应位置设置有轴向延伸的第二定位缺口35,定位槽11、第一定位缺口21和第二定位缺口35内安装有定位键4。对厚顶层箔片2和翼型箔片3进行周向定位,定位键4可以采用矩形、圆形、三角形、t型等多种形状。

41.进一步地,轴承座1轴向两端螺栓安装有压环5,两个压环5内侧设置有定位孔51,定位键4的两端插入定位孔51内,对翼型箔片3、厚顶层箔片2进行轴向限位以及对定位键4进行径向、轴向限位。具体地,轴承座1两端面设置有螺纹孔,两个压环5对应位置设置有通孔,螺栓穿过通孔连接螺纹孔,定位键4两端设置凸台,便于插入定位孔51内。

42.以上对本发明所提供的气浮径向轴承进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。