1.本发明涉及通讯网关领域,尤其涉及一种用于通讯网关设备连接网线连接器镀金针脚排列切割设备。

背景技术:

2.目前,现有技术中在网线连接器镀金针脚加工过程中,需要对大批量的金属丝进行定长切割,在切割过程中,金属丝排列较为松散,导致金属丝发生歪斜,进而金属丝在切割时需要手动对其进行对齐排列;并且在切割过程中,由于锯片对金属丝具有一定压力,即金属丝在受到锯片的压力后,金属丝的切割位置两侧会发生变形,导致整个金属丝发生形变,后续切割得到的金属丝歪斜的问题。

3.针对上述问题,我们提出了一种用于通讯网关设备连接网线连接器镀金针脚排列切割设备。

技术实现要素:

4.为了克服金属丝排列较为松散,导致金属丝发生歪斜,并且由于锯片对金属丝具有一定压力,即金属丝在受到锯片的压力后,金属丝的切割位置两侧会发生变形的缺点,本发明提供一种用于通讯网关设备连接网线连接器镀金针脚排列切割设备。

5.本发明的技术实施方案是:一种用于通讯网关设备连接网线连接器镀金针脚排列切割设备,包括有固定底架、处理舱体、安装顶框、开合顶盖、安装内台、承载合拢系统、摊开系统和防形变切割系统;固定底架顶部安装有处理舱体;处理舱体顶部安装有安装顶框;安装顶框上侧后部活动连接有开合顶盖;固定底架顶部安装有安装内台,并且安装内台位于处理舱体的内侧;安装内台上安装有用于对金属丝进行聚拢的承载合拢系统,并且承载合拢系统上部连接安装顶框;处理舱体上安装有用于对金属丝进行摊开的摊开系统;处理舱体右侧中上部连接有用于对金属丝进行切割并且防止形变的防形变切割系统。

6.进一步的是,承载合拢系统包括有电动升降柱、承载板、圆头压杆、安装侧板和倾斜调整柱;安装内台上等距安装有多个电动升降柱;每个电动升降柱的伸缩端固接有一个承载板;每个承载板的下侧固接有一个圆头压杆;每两个承载板之间的间隙内设置有两个前后对称的倾斜调整柱,两个倾斜调整柱的相背侧各固接有一个安装侧板,对称的两个倾斜调整柱相向侧向下倾斜,并且对称的两个倾斜调整柱相向侧之间留有空隙;每个安装侧板均固接安装顶框。

7.进一步的是,承载板顶部等距开有若干个条形凹槽。

8.进一步的是,摊开系统包括有第一电动滑轨、第一电动滑动座、衔接杆、梳理板、第一电动伸缩杆、安装条柱和弹性梳理条;处理舱体前侧上部和后侧上部各安装有一个第一电动滑轨;两个第一电动滑轨各滑动连接有一个第一电动滑动座;两个第一电动滑动座相向侧各固接有一个衔接杆;两个衔接杆之间固接有一个梳理板;处理舱体后侧上部安装有

两个第一电动伸缩杆;两个第一电动伸缩杆的伸缩端固接有安装条柱;安装条柱底部等距连接有多个弹性梳理条。

9.进一步的是,梳理板底部等距设置有若干个与承载板顶部的条形凹槽相匹配的凸起。

10.进一步的是,防形变切割系统包括有收集箱、第一安装座板、第二电动伸缩杆、上顶板、第二安装座板、第一下压板、第三电动伸缩杆、第二下压板和切割组件;处理舱体右侧中下部安装有收集箱;处理舱体右侧中部固接有第一安装座板;第一安装座板上安装有第二电动伸缩杆;第二电动伸缩杆的伸缩端固接有上顶板;处理舱体右侧中上部安装有两个第二安装座板;两个第二安装座板之间固接有一个第一下压板;处理舱体右上部安装有第三电动伸缩杆;第三电动伸缩杆的伸缩端固接有第二下压板。

11.进一步的是,第一下压板底部等距开有若干个与承载板顶部的条形凹槽位置相对应的条形凹槽。

12.进一步的是,切割组件包括有第一安装条板、第二电动滑轨、第二电动滑动座、安装块、动力电机、切割锯片、连接轴座、电动推杆、扒板、控制圆杆、第二安装条板和双侧弧形板;处理舱体右侧上部安装有第一安装条板;第一安装条板右侧安装有第二电动滑轨;第二电动滑轨上安装有第二电动滑动座;第二电动滑动座下侧安装有安装块;安装块上安装有动力电机;动力电机的输出轴固接有切割锯片;安装块后侧固接有连接轴座;连接轴座后部转动连接有电动推杆;电动推杆伸缩端固接有扒板;扒板左侧上部固接有控制圆杆;第一安装条板下侧固接有第二安装条板;第二安装条板右侧下部等距固接有若干个双侧弧形板。

13.进一步的是,还包括有清洁系统,安装内台上安装有对金属丝表面进行清洁的清洁系统;清洁系统前侧和后侧均连接处理舱体;清洁系统包括有安装架、第一转轴杆、固定套板、扭力弹簧、第一传动轮、第二传动轮、第三传动轮、第二转轴杆、第一轴承座板、异形转盘、第二轴承座板、第三转轴杆、第四传动轮、刷子和风筒;处理舱体前侧和后侧均等距固接有三个安装架;六个安装架各转动连接有一个第一转轴杆;每个第一转轴杆外表面各固定套接有一个固定套板;每个第一转轴杆外表面上侧各套设有一个扭力弹簧;每个扭力弹簧一端固接一个固定套板,另一端固接一个安装架;固定套板扭力弹簧;每个第一转轴杆外表面上侧固接有一个第一传动轮;每个第一转轴杆外表面下侧固接有一个第二传动轮;安装内台上部前侧和上部后侧各等距固接有三个第一轴承座板;六个第一轴承座板上各转动连接有一个第二转轴杆;每个第二转轴杆外表面下侧各固接有一个第三传动轮;每个第三传动轮通过皮带传动连接一个第二传动轮;每个第二转轴杆顶部固接有异形转盘;处理舱体内前壁和内后壁各固接有三个第二轴承座板;六个第二轴承座板上各转动连接有一个第三转轴杆;每个第三转轴杆外表面上侧固定套接有一个第四传动轮;每个第三转轴杆顶部各固接有一个刷子;处理舱体前部和后部各安装有三个风筒。

14.进一步的是,每个异形转盘上均开有四分之一的凹槽,并且此四分之一的凹槽内底面为斜面,并且每个凹槽与一个圆头压杆上下方向上处于正对状态。

15.本发明具有如下优点:第一点、为解决现有技术中在网线连接器镀金针脚加工过程中,需要对大批量的金属丝进行定长切割,在切割过程中,金属丝排列较为松散,导致金属丝发生歪斜,进而金属丝在切割时需要手动对其进行对齐排列;并且在切割过程中,由于锯片对金属丝具有一

定压力,即金属丝在受到锯片的压力后,金属丝的切割位置两侧会发生变形,导致整个金属丝发生形变,后续切割得到的金属丝歪斜的问题;第二点、本发明设计了承载合拢系统,承载合拢系统对金属丝进行聚拢整理,使得歪斜的金属丝可以在聚拢的过程中摆正,对批量松散歪斜的金属丝进行自动聚拢,通过聚拢的方式使得歪斜的金属丝全部被矫正保持平行;第三点、本发明设计了摊开系统,在聚拢过后进行重新摊开排列;第四点、本发明防形变切割系统,通过聚拢的方式使得歪斜的金属丝全部被矫正保持平行,在聚拢过后进行重新摊开排列,将金属丝间歇性推出,并对切割位置的两侧进行压紧固定,避免切割过程中力导致金属丝发生形变。

附图说明

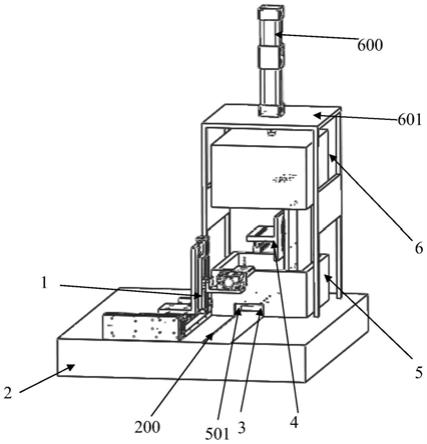

16.图1为本发明的第一立体结构示意图;图2为本发明的第二立体结构示意图;图3为本发明的局部剖视立体结构示意图;图4为本发明的承载合拢系统立体结构示意图;图5为本发明的承载合拢系统第一局部立体结构示意图;图6为本发明的承载合拢系统第二局部立体结构示意图;图7为本发明的承载合拢系统第三局部立体结构示意图;图8为本发明的清洁系统立体结构示意图;图9为本发明的清洁系统第一局部立体结构示意图;图10为本发明的摊开系统立体结构示意图;图11为本发明的摊开系统局部立体结构示意图;图12为本发明的防形变切割系统立体结构示意图;图13为本发明的防形变切割系统第一局部立体结构示意图;图14为本发明的防形变切割系统第二局部立体结构示意图。

17.图中附图标记的含义:1:固定底架,2:处理舱体,3:安装顶框,4:开合顶盖,5:安装内台,6:承载合拢系统,7:清洁系统,8:摊开系统,9:防形变切割系统,601:电动升降柱,602:承载板,603:圆头压杆,604:安装侧板,605:倾斜调整柱,701:安装架,702:第一转轴杆,703:固定套板,704:扭力弹簧,705:第一传动轮,706:第二传动轮,707:第三传动轮,708:第二转轴杆,709:第一轴承座板,710:异形转盘,711:第二轴承座板,712:第三转轴杆,713:第四传动轮,714:刷子,715:风筒,801:第一电动滑轨,802:第一电动滑动座,803:衔接杆,804:梳理板,805:第一电动伸缩杆,806:安装条柱,807:弹性梳理条,901:收集箱,902:第一安装座板,903:第二电动伸缩杆,904:上顶板,905:第二安装座板,906:第一下压板,907:第三电动伸缩杆,908:第二下压板,909:第一安装条板,910:第二电动滑轨,911:第二电动滑动座,912:安装块,913:动力电机,914:切割锯片,915:连接轴座,916:电动推杆,917:扒板,918:控制圆杆,919:第二安装条板,920:双侧弧形板。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例1如图1-7和图10-14所示,一种用于通讯网关设备连接网线连接器镀金针脚排列切割设备,如图1-14所示,包括有固定底架1、处理舱体2、安装顶框3、开合顶盖4、安装内台5、承载合拢系统6、摊开系统8和防形变切割系统9;固定底架1顶部安装有处理舱体2;处理舱体2顶部安装有安装顶框3;安装顶框3上侧后部铰接有开合顶盖4;固定底架1顶部安装有安装内台5,并且安装内台5位于处理舱体2的内侧;安装内台5上安装有承载合拢系统6,并且承载合拢系统6上部连接安装顶框3;处理舱体2上安装有摊开系统8;处理舱体2右侧中上部连接有防形变切割系统9。

20.在使用时,首先人工手握开合顶盖4上侧的把手将其向上转动打开,即安装顶框3上的开口被开启,然后将一把金属丝放置到承载合拢系统6中,接通电源控制承载合拢系统6对金属丝进行聚拢整理,使得歪斜的金属丝可以在聚拢的过程中摆正,控制承载合拢系统6带动金属丝向下运动,然后控制摊开系统8将金属丝摊开排列在承载合拢系统6上,并且摊开系统8将金属丝向防形变切割系统9的方向推动,同时控制防形变切割系统9对金属丝进行切割成段,实现了对网线连接器镀金阵脚的金属丝原料的自动排列整理和定长切割,对批量松散歪斜的金属丝进行自动聚拢,通过聚拢的方式使得歪斜的金属丝全部被矫正保持平行,在聚拢过后进行重新摊开排列,将金属丝间歇性推出,并对切割位置的两侧进行压紧固定,避免切割过程中力导致金属丝发生形变。

21.承载合拢系统6包括有电动升降柱601、承载板602、圆头压杆603、安装侧板604和倾斜调整柱605;安装内台5上等距安装有多个电动升降柱601;每个电动升降柱601的伸缩端固接有一个承载板602;每个承载板602的下侧焊接有一个圆头压杆603;每两个承载板602之间的间隙内设置有两个前后对称的倾斜调整柱605,两个倾斜调整柱605的相背侧各螺栓连接有一个安装侧板604,对称的两个倾斜调整柱605相向侧向下倾斜,并且对称的两个倾斜调整柱605相向侧之间留有空隙;每个安装侧板604均螺栓连接安装顶框3。

22.承载板602顶部等距开有若干个条形凹槽。

23.首先人工将一把金属丝放置到多个承载板602顶部表面,然后控制多个电动升降柱601同步收缩,进而多个承载板602带动金属丝向下运动,然后金属丝向下运动会接触到多个倾斜调整柱605内侧,即金属丝沿着前后对称的倾斜调整柱605的上表面向下滑动,由于前后对称的倾斜调整柱605相向侧向下倾斜,进而随着金属丝向下运动,金属丝沿着前后对称的倾斜调整柱605倾斜的上表面向中间聚拢,直至金属丝运动至前后对称的倾斜调整柱605之间的空隙内,即此时金属丝聚拢完成,松散歪斜的金属丝全部被矫正,并从空隙内向下运动,由此实现对金属丝的聚拢矫正。

24.摊开系统8包括有第一电动滑轨801、第一电动滑动座802、衔接杆803、梳理板804、第一电动伸缩杆805、安装条柱806和弹性梳理条807;处理舱体2前侧上部和后侧上部各安装有一个第一电动滑轨801;两个第一电动滑轨801各滑动连接有一个第一电动滑动座802;两个第一电动滑动座802相向侧各固接有一个衔接杆803;两个衔接杆803之间固接有一个梳理板804;处理舱体2后侧上部安装有两个第一电动伸缩杆805;两个第一电动伸缩杆805

的伸缩端固接有安装条柱806;安装条柱806底部等距连接有多个弹性梳理条807。

25.梳理板804底部等距设置有若干个与承载板602顶部的条形凹槽相匹配的凸起。

26.当金属丝聚拢完成后,继续控制多个电动升降柱601收缩,即多个电动升降柱601继续带动多个承载板602向下运动,即多个承载板602带动金属丝向下运动,当承载板602顶部表面与弹性梳理条807底部齐平时,控制两个第一电动伸缩杆805伸长,进而两个第一电动伸缩杆805伸长带动安装条柱806向靠近承载板602的方向运动,进而安装条柱806带动多个弹性梳理条807运动至承载板602顶部表面,进而多个弹性梳理条807会带动承载板602顶部表面的聚拢的金属丝摊开,使得承载板602顶部的金属丝被摊开嵌入至其顶部的条形凹槽中,待排列完成后,再控制两个第一电动滑轨801带动两个第一电动滑动座802进行运动,两个第一电动滑动座802带动两个衔接杆803进行运动,两个衔接杆803带动梳理板804向靠近承载板602的方向运动,进而梳理板804底部的凸起运动至承载板602的条形凹槽中,即梳理板804底部的凸起运动至承载板602的条形凹槽中将其内部的金属丝向靠近防形变切割系统9的一侧顶,完成了金属丝的摊平和推进。

27.防形变切割系统9包括有收集箱901、第一安装座板902、第二电动伸缩杆903、上顶板904、第二安装座板905、第一下压板906、第三电动伸缩杆907、第二下压板908和切割组件;处理舱体2右侧中下部安装有收集箱901;处理舱体2右侧中部螺栓连接有第一安装座板902;第一安装座板902上安装有第二电动伸缩杆903;第二电动伸缩杆903的伸缩端固接有上顶板904;处理舱体2右侧中上部安装有两个第二安装座板905;两个第二安装座板905之间固接有一个第一下压板906;处理舱体2右上部安装有第三电动伸缩杆907;第三电动伸缩杆907的伸缩端固接有第二下压板908。

28.第一下压板906底部等距开有若干个与承载板602顶部的条形凹槽位置相对应的条形凹槽。

29.切割组件包括有第一安装条板909、第二电动滑轨910、第二电动滑动座911、安装块912、动力电机913、切割锯片914、连接轴座915、电动推杆916、扒板917、控制圆杆918、第二安装条板919和双侧弧形板920;处理舱体2右侧上部安装有第一安装条板909;第一安装条板909右侧安装有第二电动滑轨910;第二电动滑轨910上安装有第二电动滑动座911;第二电动滑动座911下侧安装有安装块912;安装块912上安装有动力电机913;动力电机913的输出轴固接有切割锯片914;安装块912后侧固接有连接轴座915;连接轴座915后部转动连接有电动推杆916;电动推杆916伸缩端固接有扒板917;扒板917左侧上部焊接有控制圆杆918;第一安装条板909下侧焊接有第二安装条板919;第二安装条板919右侧下部等距焊接有若干个双侧弧形板920。

30.梳理板804底部的凸起运动至承载板602的条形凹槽中将其内部的金属丝向靠近防形变切割系统9的一侧顶,即此时金属丝从第二下压板908下方穿过,然后金属丝又运动穿入至上顶板904和第二安装座板905之间的空隙中,待金属丝伸出的长度为一个镀金针脚的长度后,此时控制梳理板804停止运动,并控制第三电动伸缩杆907向下伸长带动第二下压板908向下运动,进而第二下压板908将金属丝的一侧压在处理舱体2的矩形开孔下边缘上进行固定,并控制第二电动伸缩杆903向上伸长带动上顶板904向上运动,进而上顶板904会将其上方的金属丝向上压紧至第一下压板906下侧,使得金属丝嵌入至其条形凹槽中,金属丝两侧被压紧,避免切割位置的两侧发生形变,然后控制切割组件对此金属丝进行切割,

得到可折弯成型的标准长度的金属丝,待一次切割完成后,控制第二下压板908和上顶板904复位,此时再次控制梳理板804运动,将金属丝进一步推进,然后进行下一次切割,以此类推实现循环切割。

31.待金属丝伸出的长度为一个镀金针脚的长度后,此时控制梳理板804停止运动,然后控制接通动力电机913电源,进而动力电机913带动切割锯片914进行转动,然后切割锯片914转动,再控制第二电动滑轨910带动第二电动滑动座911进行移动,即第二电动滑动座911带动安装块912、动力电机913、切割锯片914、连接轴座915、电动推杆916、扒板917和控制圆杆918进行同步运动,然后控制圆杆918会首先接触到双侧弧形板920的一侧弧面,进而控制圆杆918会沿着双侧弧形板920的前侧弧面向上运动,控制圆杆918带动扒板917向上运动,扒板917带动电动推杆916围绕连接轴座915进行转动,即扒板917向上运动越过其下方的一根金属丝,即扒板917从一根金属丝的前侧运动至其后侧,同时切割锯片914向后运动接触到金属丝,对金属丝进行切割,同时扒板917对第一根金属丝的后侧进行支撑,避免切割锯片914在切割金属丝时的压力带动金属丝其发生形变,完成第一根金属丝的切割,此时第二电动滑动座911会继续移动,进而带动切割锯片914继续移动,控制圆杆918也继续移动,即控制圆杆918经过双侧弧形板920的顶部后,开始沿着双侧弧形板920的后侧弧面向下运动,然后控制圆杆918会再次向后运动沿着第二个双侧弧形板920的前侧弧面向上滑动,进而切割锯片914对第二根金属丝进行切割,依次重复操作,对一排金属丝进行切割,金属丝被切断后掉落至收集箱901内进行收集。

32.实施例2如图1和图8-9所示在实施例1的基础之上,还包括有清洁系统7,安装内台5上安装有对金属丝表面进行清洁的清洁系统7;清洁系统7前侧和后侧均连接处理舱体2;清洁系统7包括有安装架701、第一转轴杆702、固定套板703、扭力弹簧704、第一传动轮705、第二传动轮706、第三传动轮707、第二转轴杆708、第一轴承座板709、异形转盘710、第二轴承座板711、第三转轴杆712、第四传动轮713、刷子714和风筒715;处理舱体2前侧和后侧均等距螺栓连接有三个安装架701;六个安装架701各转动连接有一个第一转轴杆702;每个第一转轴杆702外表面各固定套接有一个固定套板703;每个第一转轴杆702外表面上侧各套设有一个扭力弹簧704;每个扭力弹簧704一端固接一个固定套板703,另一端固接一个安装架701;固定套板703扭力弹簧704;每个第一转轴杆702外表面上侧固接有一个第一传动轮705;每个第一转轴杆702外表面下侧固接有一个第二传动轮706;安装内台5上部前侧和上部后侧各等距固接有三个第一轴承座板709;六个第一轴承座板709上各转动连接有一个第二转轴杆708;每个第二转轴杆708外表面下侧各固接有一个第三传动轮707;每个第三传动轮707通过皮带传动连接一个第二传动轮706;每个第二转轴杆708顶部固接有异形转盘710;处理舱体2内前壁和内后壁各螺栓连接有三个第二轴承座板711;六个第二轴承座板711上各转动连接有一个第三转轴杆712;每个第三转轴杆712外表面上侧固定套接有一个第四传动轮713;每个第三转轴杆712顶部各固接有一个刷子714;处理舱体2前部和后部各安装有三个风筒715。

33.每个异形转盘710上均开有四分之一的凹槽,并且此四分之一的凹槽内底面为斜面,并且每个凹槽与一个圆头压杆603上下方向上处于正对状态。

34.当金属丝聚拢完成后,继续控制多个电动升降柱601收缩,即多个电动升降柱601

继续带动多个承载板602向下运动,即多个承载板602带动金属丝向下运动,当金属丝被拦截在前后两侧的倾斜调整柱605之间的空隙内时,此时刷子714位于前后两侧的倾斜调整柱605的底部,进而金属丝聚拢后位于前后两侧的倾斜调整柱605之间,位于刷子714的顶部,而此时控制电动升降柱601带动承载板602向下运动,承载板602带动圆头压杆603向下运动,进而圆头压杆603向下运动接触到异形转盘710的凹槽内底面时,此时圆头压杆603会继续下压,然后圆头压杆603向下的压力压在凹槽内底面上并保持下移的状态,使得圆头压杆603的底部沿着异形转盘710的凹槽内底面滑动,而圆头压杆603水平方向上的位置不变,进而异形转盘710发生自转,进而异形转盘710转动带动第二转轴杆708进行转动,然后第二转轴杆708转动带动第三传动轮707进行转动,进而第三传动轮707带动第二传动轮706进行转动,使得第二传动轮706带动第一转轴杆702进行转动,然后第一转轴杆702带动第一传动轮705进行转动,然后第一传动轮705带动第四传动轮713进行转动,使得第四传动轮713带动第三转轴杆712进行转动,使得第三转轴杆712转动带动刷子714进行转动,六个刷子714同步进行转动,前侧三个刷子714的刷毛转动至朝向后侧,后侧三个刷子714的刷毛转动至朝向前侧,然后聚拢的金属丝底部失去刷子714本体的阻挡,开始从前后两侧的倾斜调整柱605之间的间隙向下运动,金属丝依次向下掉落,进而金属丝在向下运动的过程中与刷子714的刷毛接触摩擦并向下掉落,即刷子714对金属丝的表面进行清洁,将金属丝表面的金属屑杂质清理分离,然后金属丝被清洁后掉落至下方的多个承载板602的顶部,完成了金属丝表面的清洁。

35.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。