1.本发明涉及超低温反应过程中的反应热测试,具体来说,是一种利用热补偿量热方式获取恒温条件下的超低温反应量热测试方法及装置。

背景技术:

2.通过测试获取精确的化学反应过程能量释放情况,对化工设计及安全生产具有重大意义。目前,市场上能够实现反应量热的仪器设备主要为全自动反应量热仪(rc1/simular)、加速量热仪(arc)和差示扫描量热仪(dsc)等,由于设备及方法本身的局限性,上述设备的使用温度范围以高温为主,低温区域均不超过-60℃,进而无法实现对化工生产中的超低温反应进行量热测试。如典型性文献“匹伐他汀钙有关物质的合成”中,“有关物质(3)”的合成在-78℃进行,但上述设备均不能对该反应过程进行量热测试;又典型性文献为“2,4-二氟苯硼酸的合成工艺研究与表征”中,2,4-二氟苯硼酸的合成也是在-78℃进行的,但依然无法使用上述设备进行反应过程量热测试。

技术实现要素:

3.本发明目的在于提供一种利用热补偿量热方式获取恒温条件下超低温反应的量热测试方法及装置。

4.为实现上述目的,本发明采用技术方案为:

5.一种超低温反应的量热测试方法,化学反应原料加入反应器内后,对反应器施加稳定的补偿量热,在反应温度下加入物料,维持反应温度恒定,随反应进程中补偿量热的消耗差,即为该化学反应的反应热。

6.所述化学反应温度范围为-150到300℃,压力0~200bar。

7.所述化学反应间歇或半间歇的气-液、液-液或固-液反应。

8.具体为:

9.1)底物装填,向反应器中加入反应底物(原料、溶剂及催化剂);

10.2)降温,通过外循环冷却装置,将反应体系降低至反应温度(-150到300℃)低温;

11.3)校正,开启补偿加热器,使温度维持在反应温度,完成校正;

12.4)进料,原料通过计量控制匀速进入反应器中,并通过补偿加热器的功率变化,保持反应温度和夹套温度始终与校准状态下一致;

13.5)数据采集,通过测试装置控制保证反应温度及夹套温度恒定,装置控制原料匀速加入至反应器中,并且实时采集补偿加热器的功率值以及反应器内压力参数;

14.6)根据反应器中热平衡,通过上述测试获取数据,计算总反应热(表观反应热)进而获得反应过程表观摩尔反应热,即得出超低温反应的量热。

15.5.按权利要求4所述的超低温反应的量热测试方法,其特征在于:

16.所述步骤6)通过上述恒温热流模式下获取数据,测试获取的热功率代表单位时间的热量,反应器中存在的热平衡如下:

[0017][0018]

式中,qr为反应过程中的能量释放;qa为补偿加热器热补偿所引入的能量;qb为移出热;qc为反应器热损失;qd为加料过程引入的原料显热,单位均为j;

[0019]

校正阶段,体系无反应热释放及加料过程引入的显热,因此qr和qd均为0,则公式(1)变为:

[0020][0021]

因此,

[0022][0023]

式中,qa0为补偿加热器热补偿的能量,j;

[0024]

当反应温度tr与夹套温度tj稳定时,补偿加热器的功率为定值,记为q0,因此有:

[0025][0026]

将(4)代入(3),再代入(1)式,则:

[0027][0028]

对上式积分,可得:

[0029][0030]

式中,t1为开始滴加时刻,t2为结束滴加时刻,t3为滴加结束后,热补偿功率再次稳定时刻;

[0031]

对于加料显热,有:

[0032]

qd=micp(tr-tdose)(t2-t1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0033]

式中,mi为加料质量流量,g/s;cp为加入物比热容,j

·

℃-1

·

g-1;tr为反应温度,℃;tdose为加料物温度,℃;

[0034]

将(7)代入(6),则:

[0035][0036]

反应器内某一反应物a质量为m,分子量为mr,则以a物质计量的表观摩尔反应热为:

[0037][0038]

式中,

△

hm为表观摩尔反应热(以反应物a摩尔数计)(单位为j

·

mol-1)。

[0039]

一种所述方法专用装置,装置包括样品进料系统、超低温循环冷却系统、反应器系统、补偿加热器系统51及中央控制系统,其中样品进料系统为液体进料系统和气体进料系统,液体进料系统和气体进料系统分别与反应器系统相连,超低温循环冷却系统设于反应

器系统外部,补偿加热器系统插入至反应器系统的反应器内部,与物料直接接触,通过中央控制系统检测反应器系统实时反应参数。

[0040]

液体进料系统包含液体原料瓶11、球形阀12、止回阀13、精密液体加料泵14、止回阀15,液体原料瓶11、球形阀12、止回阀13、精密液体加料泵14及止回阀15通过管路16依次串联,并接入样品反应器中;气体进料系统包含气体原料钢瓶21、压力控制系统22、针形阀23、止回阀24、精密气体质量流量计25、止回阀26,气体原料钢瓶21、压力控制系统22、球形阀23、止回阀24、精密气体质量流量计25、止回阀26通过管路27依次连接,并接入样品反应器中。

[0041]

所述超低温循环冷却系统包括冷却介质出口温度传感器31、止回阀32、循环温度控制器34、液体循环泵35、止回阀36、冷却介质进口温度传感器37及保温夹套38,夹套内有冷却介质,从夹套左下端通入,并从右上端排出,然后再次进入循环泵中循环,夹套进出口端均设有温度传感器,负责采集数据反馈给循环温度控制器,循环温度控制器通过pid控制系统,进行升、降温操作,保证进入夹套内的超低温冷却介质温度恒定。冷却介质出口温度传感器31、止回阀32、循环温度控制器34、液体循环泵35、止回阀36、冷却介质进口温度传感器37及保温夹套38通过管路33依次串联。

[0042]

所述反应器系统包括样品反应器41、反应炉42(反应炉设有加热系统)、球形阀43、电磁阀44及磁力搅拌45。样品反应器上设有温度传感器、压力传感器以及电压信号传感器,并与中央控制系统相连。

[0043]

本发明所具有的优点:

[0044]

1.本发明装置设有超低温冷却循环系统,可将反应温度降低至-150℃,能够对各类超低温反应进行量热,能够进行恒温间歇和半间歇反应量热,解决了超低温反应量热困难的问题。

[0045]

2.本发明装置通过pid控制系统,对补偿功率实施精准控制,能确保反应过程中反应温度与夹套温度保持恒定,同时配制的信号采集系统,可实时采集热补偿功率值。

[0046]

3.本发明装置能够在恒温条件下对超低温反应过程实施精密控制,并实现了数据的实时在线采集与分析。其中,反应器系统设有样品反应器,并在样品反应器周围设有三维立体多点对称的pt100温度传感器,可精确控制反应温度,可获得反应过程精确的热量变化情况。在超低温冷却循环系统冷却介质进出口设置pt100温度传感器,可精确控制夹套温度。在样品反应器输入端设有压力传感器实时检测反应器压力,通过pid控制系统可精确控制气体流速及反应压力。样品反应器输入端连接了精密的液体加料泵,可通过pid控制系统实现液体流速的精确控制。

[0047]

上述装置中央控制系统为内嵌开关控制、比例动作、积分动作、微分动作甚至pid算法的单片机、plc、智能仪表、中央控制系统,能够对采集的信号进行信号转换、显示以及根据反馈信号进行控制信号输出,并且能够实现对热补偿加热器功率、温度、压力信号的采集、处理和显示,并根据反馈信号实时调整热补偿加热器功率控制单元、温度控制单元和压力控制单元的行为。

[0048]

4.通过本发明装置,可测试超低温反应量热,可为实现能量转化与传递涉及的工程设计,过程安全和工艺优化起到更加切实有效的指导作用。

[0049]

5.利用热补偿功率进行超低温反应过程反应热测试,由于补偿加热器与物料直接

接触,能够最大程度降低热补偿功率损耗,获取准确的反应热;同时本发明测量方法也可适用于各种量热设备进行反应量热的测定。

附图说明

[0050]

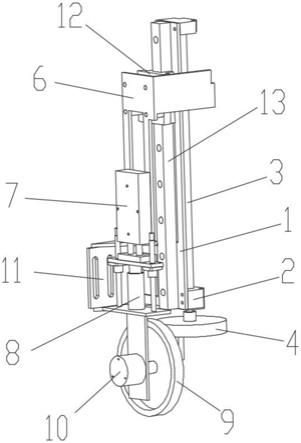

图1为本发明实施例提供的装置结构示意图,其中11为液体原料瓶,12为第一球形阀,13为第一止回阀,14为精密液体进料泵,15第二止回阀,16为第一管路;21为气体钢瓶,22为第一压力控制系统,23为第一针型阀,24为第三止回阀,25为气体质量流量计,26为第四止回阀,27为第二管路。上述均为反应器进料系统。

[0051]

31为超低温冷却介质第一出口温度传感器,32为第五止回阀,33为第三管路,34为循环温度控制器,35为冷却介质循环泵,36为第六止回阀,37为冷却介质第二进口温度传感器,38为保温夹套。上述均为超低温冷却循环系统。

[0052]

41为反应池;42为反应炉,反应炉设有加热系统;43为第二球形阀;44为电磁阀,46为磁力搅拌。

[0053]

51为热补偿加热器系统。

[0054]

图2为本发明实施例2提供的双乙烯酮与氯气反应生成中间体4-氯-3-氧代丁酰氯反应过程时间-温度-热补偿功率图。

[0055]

图3为本发明实施例3提供的2-溴萘与正丁基锂反应生成中间体2-锂萘反应过程时间-温度热补偿功率图。

具体实施方式

[0056]

下面通过实施例对本发明作进一步的阐述,但不仅限于本实施例。

[0057]

实施例1

[0058]

如图1所示,装置包括样品进料系统、超低温循环冷却系统、反应器系统及中央控制系统,其中样品进料系统包括液体进料系统和气体进料系统,其中,液体进料系统包含液体原料瓶11、球形阀12、止回阀13、精密液体加料泵14、止回阀15,液体原料瓶11、球形阀12、止回阀13、精密液体加料泵14及止回阀15通过管路16依次串联,并接入样品反应器中;气体进料系统包含气体原料钢瓶21、压力控制系统22、针形阀23、止回阀24、精密气体质量流量计25、止回阀26,气体原料钢瓶21、压力控制系统22、球形阀23、止回阀24、精密气体质量流量计25、止回阀26通过管路27依次连接,并接入样品反应器中。

[0059]

超低温循环冷却系统包括冷却介质出口温度传感器31、止回阀32、循环温度控制器34、液体循环泵35、止回阀36、冷却介质进口温度传感器37及保温夹套38,夹套内有冷却介质,从夹套左下端通入,并从右上端排出,然后再次进入循环泵中循环,夹套进出口端均设有温度传感器,负责采集数据反馈给循环温度控制器,循环温度控制器通过pid控制系统,进行升、降温操作,保证进入夹套内的超低温冷却介质温度恒定。冷却介质出口温度传感器31、止回阀32、循环温度控制器34、液体循环泵35、止回阀36、冷却介质进口温度传感器37及保温夹套38通过管路33依次串联。

[0060]

反应器系统包括样品反应器41、反应炉42(反应炉设有加热系统)、球形阀43、电磁阀44及磁力搅拌45。样品反应器上设有温度传感器、压力传感器以及电压信号传感器,并与中央控制系统相连。

[0061]

补偿加热器系统51,根据体系放热情况,实时改变热补偿功率,保持反应温度及夹套温度恒定,功率信号实时采集,并与中央控制系统相连。

[0062]

本实施例中,所述中央控制系统为pid控制系统,其内嵌各种开关控制及pid算法的单片机,能够对采集的信号进行信号转换和显示,并可以根据反馈信号进行控制信号输出,能够实现对温度、压力信号的采集、处理和显示,并根据反馈信号实时调整温度和压力。所述中央控制系统为本领域公知技术。

[0063]

实施例2

[0064]

本实施例以双乙烯酮与氯气反应生成中间体4-氯-3-氧代丁酰氯为例,对本发明的量热测试方法进行说明,同时进一步通过键能计算验证。

[0065]

试验步骤:

[0066]

1)底物装填,向反应器中加入0.5003g双乙烯酮、2.003g二氯甲烷;

[0067]

2)降温,通过外循环冷却装置,将夹套tj降温至-80℃;

[0068]

3)校正,开启补偿加热器,使反应温度tr维持在-70℃,待反应温度tr稳定在-70℃后,结束校正;测定得到q0=485mw;

[0069]

4)进料,向反应器中通入氯气(t

dose

=25℃),控制样品质量流量计以6.7

×

10-5

g/s的流速向样品反应器通入氯气,反应器内双乙烯酮与氯气发生反应,生成产物4-氯-3-氧代丁酰氯;

[0070]

5)数据采集,通过测试装置控制保证反应温度及夹套温度恒定,装置控制原料匀速加入至反应器中,并且实时采集补偿加热器的功率值,记录实验现象直至实验结束,并计算获得表观反应热;

[0071]

6)开始通气时刻t1=56.0min=3360s,结束通气时刻t2=116.0min=6960s,通气结束后,热补偿功率再次稳定时刻t3=170.0min=10200s;q0=485mw;mi=6.7

×

10-5

g/s;氯气比热容c

p

=0.476j

·

℃-1

·

g-1

;双乙烯酮加料量为m=0.5003g;m=84.07g

·

mol-1

;

[0072]

7)将所有数值带入公式(9),经积分计算,获得双乙烯酮氯化表观反应热为-213.0kj

·

mol-1

(以双乙烯酮摩尔数计)。

[0073]

8)结果验证。经文献查阅:o-c键能-326kj/mol,c=c键能-611kj/mol,cl-cl键能243kj/mol,c=o键能-728kj/mol,c-cl键能为-328kj/mol,c-c键能为332kj/mol,键能计算结果:

[0074]

δrh=(-782-2

×

328-332)-(326

×

2-611-243)=-210kj/mol(以双乙烯酮摩尔数计),本方法获得的反应热与文献报道值的误差为1.4%,不超过5%。

[0075]

由此可见本发明方法可用于低温反应过程反应热的测试,误差小,数据准确可信。

[0076]

实施例3

[0077]

本实施例以2-溴萘与正丁基锂反应生成中间体2-锂萘为例,对本发明的量热测试方法进行说明。

[0078]

试验步骤:

[0079]

1)底物装填,向反应器中加入1.5000g 2-溴萘、4.000g四氢呋喃;

[0080]

2)降温,氮气置换后,通过外循环冷却装置,将夹套tj降温至-90℃;

[0081]

3)校正,开启补偿加热器,使反应温度tr维持在-78℃,待反应温度tr稳定在-78℃后,结束校正,测定得到q0=300mw;

[0082]

4)进料,向反应器中滴加2.5mol/l正丁基锂正己烷溶液(t

dose

=25℃)2.496g,控制样品质量流量计以4.6

×

10-4g/s的流速向样品反应器中滴加,反应器内正丁基锂与2-溴萘发生反应,生成产物2-锂萘;

[0083]

5)数据采集,通过测试装置控制保证反应温度及夹套温度恒定,装置控制原料匀速加入至反应器中,并且实时采集补偿加热器的功率值,记录实验现象直至实验结束,并计算获得表观反应热;

[0084]

6)开始加料时刻t1=60.0min=3600s,结束加料时刻t2=150.0min=9000s,滴加结束后,热补偿功率再次稳定时刻t3=220.0min=13200s;mi=4.6

×

10-4g/s;正丁基锂溶液比热容cp=2.25j

·

℃-1

·

g-1;2-溴萘加料量为m=1.5000g;m=207.07g

·

mol-1;

[0085]

7)将所有数值带入公式(9),经积分计算,获得2-锂萘中间体合成表观反应热为-129.9kj

·

mol-1(以2-溴萘摩尔数计)。

[0086]

综上所述,本发明采用特定装置,获取反应过程中热补偿功率与初始校正功率的差值,进一步计算获得量热,并且由于操作简单,所测数据准确,温度控制精准,使得本发明适用于超低温的间歇或半间歇的气-液、液-液或固-液反应量热的测定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。