筒系统和用于生产筒系统的方法

背景技术:

1.本发明从用于生产饮料的筒系统开始,其中筒系统可插入到饮料制备机中,具有包括以饮料物质填充的贮存器的筒,并且具有连接到筒的筒容纳部,其中筒容纳部具有可流体连接到贮存器的混合室和通向混合室的流体供给装置。

2.此类系统从现有技术中已知,例如从文件wo 2017/121 802 a1、wo 2017/121 801 a1、wo 2017/121 801 a1、wo 2017/121 799 a1、wo 2017/121 798 a1、wo 2017/121 797 a1、wo 2017/121 796 a1和wo 2019/002 293 a1已知并且用于从预分配筒生产饮料。使用此类系统生产饮料对使用者来说非常方便,因为他只需插入筒并按下启动按钮。然后饮料制备机以完全自动化的方式接管制作饮料,即具体地,将饮料物质与预定量的液体,特别是冷水和碳酸水混合,并引入到饮用容器中。以这种方式,对于使用者而言,可以尤其更容易、更快速且更省力地生产混合饮料。在这种情况下,使用者可以从大量不同的筒中进行选择,使得他可以根据需要生产不同的饮料。

3.此类系统的主要挑战是使基准时间最小化,即从用户开始饮料生产过程到生产成品饮料所需的时间,以增加用户的便利性。此外,另一个挑战是为具有吸引人口味的饮料提供足够的饮料物质以及足够的二氧化碳,尤其是在该基准时间被最小化期间。

技术实现要素:

4.因此,本发明的目的是提供用于在饮料制备机中生产饮料的筒系统,其中以最少的基准时间实现生产具有吸引人口味的饮料。

5.该目的通过根据权利要求1的筒系统实现。

6.与现有技术相比,根据本发明的筒系统的优点在于筒不是由塑料制成而是由铝制成。因此筒更加稳定并且可以承受更高的内部压力。因此,特别是液体饮料物质可以在较高压力下被封闭在贮存器中,而不会造成筒的损坏或变形。因此可以将具有较高二氧化碳含量的液体饮料物质保持在贮存器中,而没有在振动的情况下、例如在筒系统的运输或储存期间由于二氧化碳而产生贮存器爆裂的风险。较高二氧化碳含量进而对要生产的饮料的味道并对筒的保质期都有积极的影响。根据本发明的筒系统的另一个优点是可以在饮料生产过程中以更高的压力排空贮存器。这可以显著减少生产饮料所需的时间,而没有损害饮料的味道的风险。为了实现期望的稳定性,筒具有由铝制成的主体,所述主体在其典型的壁区域中优选地具有介于0.01和0.5毫米之间、优选地介于0.01和0.2毫米之间、特别优选地介于0.03和0.1毫米之间并且最优选地基本上为0.05毫米的壁厚,特别地缺陷容限不超过15%。然后筒优选地被配置成使得它可以承受高达10巴,特别优选地高达8巴,并且最优选地高达6巴而不会破裂的内部压力(在20℃的温度和1巴的外部压力下)。因此,贮存器优选地包括介于10和500毫升之间,特别优选地介于30和90毫升之间并且最优选地基本上为60毫升的体积。特别地,筒系统包括优选地碳酸化的液体饮料物质。特别优选地,液体饮料物质包括饮料浓缩物,特别是糖浆。

7.根据本发明的优选实施例,规定筒包括杯状主体。杯状主体优选地通过深拉或冲

击挤压制造,这有利地能够实现相对便宜且快速的制造。特别地,筒因此必须在一侧气密地密封,由此实现筒的特别稳定的构型。优选地,所述主体为具有圆柱形筒壁的杯状,所述筒壁在一侧被筒底部封闭,其中所述筒壁和所述筒底部特别地一体成型。可设想,筒壁和筒底部一体组成并且特别地两者都由铝制成,其中主体由铝板深拉。

8.作为深拉或冲击挤压的替代方案,主体也可以通过将铝板弯曲成圆柱形管并且然后将弯曲成管的铝板的邻接侧粘合、焊接和/或按压在一起以产生带有纵向接缝的主体来形成。另外,筒底部特别是通过另外的铝板的深拉或冲击挤压形成为单独的盖体。被配置为单独的盖体的该筒底部然后可以滑过筒壁的朝向管弯曲并且远离筒容纳部的那端,并且可以在那里圆周上粘合、焊接和/或按压到筒壁。特别地,盖体被卷曲到管状筒壁上以形成筒底部。

9.根据本发明的优选实施例,规定主体在其初始位置在其与筒底部相对的一侧通过密封元件封闭。以优选的方式,密封元件确保在饮料生产过程开始之前饮料物质保持在贮存器内,在那里它被气密地密封以获得长的保质期和一致的风味。

10.根据本发明的优选实施例,规定密封元件具有带有预冲孔的特别是刚性或半刚性的密封体。在预冲孔的区域中,密封体的局部区域被部分地冲压。这意味着局部区域不是完全从密封元件冲压而成,而是仅部分冲压,使得在筒的初始状态下它仍然在其角部区域中保持与密封元件的其余部分一体连接。因此,贮存器7保持在初始状态下气密密封。此处的密封元件特别是由铝制成的密封体。冲孔的尺寸优选地基本上对应于稍后由刺穿钉形成的密封元件中的通孔。优选地,通过局部冲孔相对于密封体的其余部分在局部区域的边缘区域中形成预先确定的断裂点,当局部区域与饮料制备机的刺穿钉接触(见下文)时所述断裂点至少部分地撕开以释放通孔。由于局部区域是从密封体中冲出的,因此局部区域具有与通孔基本上相同的尺寸或直径,在饮料生产期间刺穿钉也布置在其中。这有利地防止分离的局部区域穿过通孔18'进入混合室8。

11.根据本发明的另一个优选实施例,规定密封元件具有带有通孔的特别是刚性或半刚性的密封体。特别地,密封元件由铝制成并且附接到主体。可设想,密封体卷曲、粘合、夹紧、焊接和/或按压到主体。通孔居中形成在密封体中或偏离密封体的中心。密封体因此是盘形和/或环形。可替代地,可设想,密封体也是杯状的,其中从杯底部突出的外围部分平行于筒壁延伸并且被按压或卷曲到筒壁的该部分。特别地,从杯座突出的部分布置在筒壁的内侧上,以使筒具有美观的外观。在其典型的壁区域中,密封体优选地具有介于0.09和0.5毫米之间、优选地介于0.1和0.3毫米之间、特别优选地介于0.15和0.25毫米之间并且最优选地基本上为0.2毫米的壁厚,特别地最大缺陷容限为15%。

12.根据本发明的优选实施例,规定所述密封元件包括密封箔,所述密封箔在所述筒系统的初始位置封闭所述通孔,其中所述密封箔优选为塑料箔、铝箔或由塑料和/或铝制成的多层箔。以这种方式,尽管密封体中存在通孔,但仍实现了贮存器的气密密封,其中在饮料生产过程中,密封箔可以很容易地由筒容纳部的刺穿钉(见下文)穿孔,以尽可能快地将饮料物质从贮存器转移到筒容纳部的混合室中。优选地,密封箔的圆周边缘附接到密封元件,特别是粘合、密封和/或焊接。

13.根据本发明的优选的替代实施例,规定所述密封元件包括密封箔,优选为塑料箔、铝箔或由塑料和/或铝制成的多层箔,其特别地附接到所述筒壁的所述边缘。在该实施例

中,密封元件不具有附加的密封体,但是主体的开口直接并且特别是仅通过密封箔气密密封,密封箔直接附接到筒壁的边缘。优选地,所述密封元件的周向外围紧固区域卷曲、粘合、密封和/或焊接到所述筒壁并且特别地卷曲、粘合、密封和/或焊接到所述筒壁的所述边缘。

14.可设想,紧固区域在筒壁的内侧或外侧上至少部分地平行于筒壁延伸。在这种情况下,密封箔也是杯状的或成形的。可设想,密封箔也被深拉成这种形状。

15.密封元件的密封体也可以被配置为一种卷曲盖。可设想,筒壁包括圆周边缘,密封体围绕所述圆周边缘卷曲以附接到筒。可替代地,密封元件可以拧到筒的端部上。为此,筒的紧固区域特别设有外螺纹,密封体螺纹连接到所述外螺纹上。为此,密封体特别具有与外螺纹互补的内螺纹。螺纹连接优选地被适配成使得可能只有在随后的闩锁的情况下拧上,使得通过闩锁防止随后的拧松。

16.根据本发明的优选的替代实施例,规定在筒壁的边缘处,特别是周向地设置连接装置,特别是闭锁凹槽、闭锁凸起或底切,用于将筒连接到密封元件和/或筒容纳部。优选地,所述密封元件和/或所述筒容纳部具有配合连接装置,特别是另外的闭锁凹槽、闭锁凸起或底切,其特别地与所述连接装置互补并且以形状配合、力配合和/或材料配合的方式连接到所述连接装置。优选地,因此可以实现筒与筒容纳部之间和/或筒与密封元件之间的稳定且便宜的连接。

17.根据本发明的优选的替代实施例,规定紧固区域至少部分地布置在连接装置和配合连接装置之间,并且特别地被夹紧、焊接和/或粘合在适当位置。以优选的方式,在饮料生产过程中,密封元件,特别是密封体的边缘或密封箔的边缘附加地固定在连接装置和配合连接装置之间,即从两侧固定。因此可以在贮存器内部产生比较大的过压,而没有密封元件从筒壁脱离的风险。可替代地,还可设想,紧固区域位于筒壁的内侧上,使得筒壁的边缘布置在紧固区域和筒容纳部之间。因此,在这种情况下,连接装置布置在紧固装置和配合连接装置之间。以这种方式,也可以在主体、筒容纳部和密封元件之间实现特别稳定的连接。另外,该实施例的优选周向连接装置和/或配合连接装置也可以被配置为闭锁凹槽、闭锁凸起、底切等。特别优选的是,密封元件的紧固区域和密封箔的边缘区域两者都布置在连接装置和配合连接装置之间。

18.可设想,筒壁或密封元件包括圆周边缘,筒容纳部的壁围绕所述圆周边缘卷曲。

19.可替代地,筒容纳部可以螺纹连接到筒的端部上或密封元件上。为此,筒或密封元件的紧固区域特别设有外螺纹,筒容纳部螺纹连接到所述外螺纹上。为此,筒容纳部具有与外螺纹互补的内螺纹。螺纹连接优选地被适配成使得可能只有在随后的闩锁的情况下拧上,使得通过闩锁防止随后的拧松。

20.根据本发明的优选的替代实施例,规定筒容纳部具有优选地至少部分地并且特别是完全地由塑料制成的基本结构。这有利地实现了低成本生产。特别地,基本结构具有杯状构型,其开口侧在所述筒的方向上对齐,其中饮料出口开口和向外开口的钉引导件形成在与所述筒相对的底侧上,并且其中流体供给装置形成在所述基本结构的所述底侧或侧壁上。该筒容纳部的优点在于流体供给装置不会通向筒的贮存器,而是通向与贮存器分开的混合室。这防止了在饮料制备过程中流体供给装置导致饮料制备机的返回污染。为此,贮存器不被流体冲洗,而是饮料物质和流体彼此分开地进入筒容纳部的混合室。流体被直接引入混合室,而饮料物质独立于流体被转移到混合室中。特别地,为此,可位移安装的刺穿钉

布置在钉引导件内,其中刺穿钉可在刺穿钉与密封元件以及特别是密封箔(或局部区域)间隔开的缩回位置和刺穿钉刺穿密封元件以及特别是密封箔(或部分或完全从密封元件撕下局部区域)并伸入贮存器中的延伸位置之间移位。在筒系统的初始状态下,刺穿钉因此处于缩回位置,使得贮存器被密封元件以及特别是密封箔气密密封,并且可以从缩回位置转移到延伸位置以打开筒的密封元件。在延伸位置中,密封元件被刺穿钉穿孔或者预冲孔被撕开,使得饮料物质特别是通过刺穿钉上的至少一个横向通道穿过密封元件进入混合室。因此,使先前芳香密封的筒在饮料制备机中简单且可靠的打开成为可能。另外,已经表明,防止饮料制备机的返回污染,特别是因为在贮存器中不会产生直接作用于流体供给装置的过压。可逆地插入饮料制备机中的筒容纳部中的混合室的构型有利地确保混合室是可更换筒系统的一部分。以这种方式,有效避免饮料制备机被饮料物质污染,因为只有可更换的一次性或可重复使用的筒系统的部件与饮料物质接触。

21.根据本发明的优选实施例,规定筒系统以及特别是筒容纳部具有至少一个支撑结构,所述支撑结构在筒容纳部的方向上并且特别是在混合筒的方向上支撑密封箔。以这种方式,防止撕裂密封箔,特别是在饮料生产过程中在贮存器中建立压力期间。支撑结构特别包括柱状、桥状、网格状或圆柱状的结构,所述结构从混合室的底部在贮存器的方向上突出并且密封箔部分地搁置在所述结构上。

22.根据本发明的优选实施例,规定刺穿钉包括圆柱形或截头圆锥形的基部和在贮存器的方向上延伸的刺穿部分,其中刺穿部分被配置成斜切截锥的形式。优选地,刺穿部分进一步被配置成使得斜切截锥的斜切割表面基本上面向贮存器,其中切割表面的椭圆周边至少部分地构成用于对密封元件进行穿孔的切割边缘。已经表明,通过穿过截锥的斜切产生的切割表面一方面容易地且用足够小的力切割密封元件,另一方面不会将任何碎屑或松散的碎片与密封元件分离,否则这会以不希望的方式污染饮料。密封元件穿孔有利地看起来使得在刺穿钉的形成有在贮存器的方向上突出的最大切削边缘的那一侧上,密封元件的材料以光滑的切口被切割,而在刺穿部分的切割表面的区域中,密封元件的切下的材料仍然连接到剩余的密封元件并且优选地被卷起或折叠。

23.优选地,刺穿钉包括布置在基部和刺穿部分之间的截头圆锥形形状的中间部分,其中周向肩部形成在基部和中间部分之间,并且其中周围边缘形成在刺穿部分和中间部分之间。有利地,因此形成稳定的刺穿钉。形成边缘的优点在于横向通道在它们延伸越过边缘的范围内在贮存器侧上具有扩大的入口并且因此促进了饮料物质在混合室的方向上的转移。当刺穿钉处于缩回位置时,肩部用于抵靠钉引导件的止动件,从而限制刺穿钉在筒的方向上的延伸运动。

24.根据本发明的优选实施例,规定筒容纳部具有多个横向通道,其中每个横向通道在刺穿部分的区域中和在中间部分的区域中平行于刺穿钉延伸。在这种情况下,横向通道各自特别地形成为凹槽的形式,凹槽在一侧开口并且被引入到刺穿钉的外表面中。优选地,横向通道至少部分地形成在刺穿钉的在切割表面后方的圆周区域中。这具有的优点是横向通道布置在密封元件穿孔的材料中已经形成切口的侧面上,而不是布置在切割材料仍连接到其余密封元件的相对侧上。因此饮料物质可以相对不受阻碍地流入横向通道中。

25.可设想,横向通道的横截面和/或横向通道的数量适合饮料物质的粘度,使得横向通道控制或限制饮料物质朝向混合室的流动。在高粘度下,使用多个横向通道或具有较大

横截面的横向通道,而在较低粘度下,提供较少的横向通道或具有较小横截面的横向通道。因此,每个筒都有合适的筒容纳部。

26.根据本发明的优选实施例,规定刺穿钉具有从基部径向突出的腹板形式的防扭曲装置。因此在刺穿钉从缩回位置转移到延伸位置中的同时有利地避免了刺穿钉的扭曲。还确保横向通道布置在刺穿钉的背离混合室的饮料出口并且特别地面向流体供给装置的那一侧上。以这种方式,实现了饮料物质和流体在混合室内的改进混合。

27.根据本发明的优选实施例,规定刺穿钉具有集成的压缩空气管线,该集成的压缩空气管线是筒排空装置,其中压缩空气管线沿着刺穿钉特别是从刺穿钉的第一端延伸到刺穿钉的第二端。以这种方式,三个功能被有利地集成到刺穿钉中:1.刺穿钉包括刺穿部分,以对密封元件穿孔并因此打开筒;2.刺穿钉包括横向通道,以允许将饮料物质转移到混合室中;3.刺穿钉包括集成的压缩空气管线,以将压缩空气吹入贮存器中,从而将饮料物质在压力下推入混合室中。

28.优选地,在第二端处形成用于连接到压缩空气源的压缩空气连接件,并且在第一端处形成用于将压缩空气吹入贮存器中的压缩空气出口。因此,在本发明的含义内,集成到筒容纳部中的筒排空装置首先仅包括一个压缩空气管线,通过所述压缩空气管线可以将压缩空气从外部引入贮存器中。筒容纳部被配置成使得饮料物质被压缩空气从贮存器推出到混合室中。压缩空气特别地由饮料制备机提供。可设想,筒系统一插入饮料制备机中,压缩空气源就直接联接到压缩空气连接件。这具有的优点是有效地避免在饮料制备机的方向上的返回污染,因为当筒系统插入时筒排空装置立即处于压力之下,并且因此防止饮料物质在压缩空气管线的方向上并且特别是在饮料制备机的压缩空气源的方向上行进。因此,饮料物质可以仅从贮存器在混合室的方向上移动。

29.根据本发明的优选实施例,规定压缩空气出口被配置为切割面中的开口。这具有的优点是流入贮存器的空气在刺穿钉的远离横向通道的一侧被吹入,使得不妨碍将饮料物质排放到混合室中。优选地,因此在贮存器中形成漩涡,这有利于贮存器的几乎无残留排空。

30.压缩空气连接件特别地被配置为基部中的开口,其中基部布置在筒容纳部中,使得压缩空气连接件可从筒容纳部外部触及。以这种方式,压缩空气管线与压缩空气源的连接是有利的。

31.根据本发明的优选实施例,规定钉引导件具有带有用于接收刺穿钉的内部引导通道的引导部件,其中引导部件的引导通道以基本上圆柱形或截头圆锥体的方式配置,并且其中圆周止动件形成在引导部件的面向筒的端部处,所述止动件限制刺穿钉在贮存器的方向上的运动,其中止动件特别包括具有减小的直径的区域。以这种方式,有利地实现在从缩回位置移动到延伸位置期间对刺穿钉的可靠引导。优选地,在引导通道的壁内形成与肋相对应的凹槽作为防扭曲装置,使得防止刺穿钉的不期望的扭曲。引导部件优选地布置在混合室中并且在筒的方向上从混合室的底部突出。

32.根据本发明的优选实施例,规定刺穿钉被配置为塑料部件并且具体为注塑成型塑料部件。这允许具有成本效益的生产。然而,原则上,可替代地也可设想将刺穿钉配置为金属部件。

33.根据本发明的优选实施例,规定刺穿钉被配置成使得当筒系统插入到饮料制备机

中时,它可通过饮料制备机的释放元件从缩回位置转移到延伸位置。

34.根据本发明的另一个优选实施例,规定混合室具有饮料出口,通过所述饮料出口排放将饮料物质与流体混合而形成的饮料,其中筒系统优选地被配置成使得饮料能够从饮料出口直接引入便携式容器中。因此,有利地,饮料物质和所产生的饮料都不与饮料制备机的任何部分接触,并且因此或多或少避免了饮料制备机的任何(返回)污染。流体单独供给到混合室。优选地,流体在压力下引入到混合室中。流体特别地由饮料制备机提供。可设想,筒系统一插入饮料制备机中,流体源就直接联接到筒容纳部的对应的流体连接件。流体连接件在这种情况下经由流体管线与混合室流体连接。这具有的优点是有效地避免在饮料制备机的方向上的返回污染,因为当筒系统插入时流体连接件立即处于压力之下,并且因此防止饮料物质在流体管线的方向上并且特别是在饮料制备机的流体源的方向上行进。因此,饮料物质和饮料可以仅从混合室在饮料出口的方向上移动。流体特别包括水,优选加压的、冷却的和/或碳酸化的饮用水。

35.根据本发明的优选实施例,规定混合室设置有混合结构。混合结构有利地确保饮料物质和流体的改进混合。为此,混合结构特别地被配置成使得流入混合室的流体成涡旋。可设想,混合结构包括一个或多个混合肋,所述混合肋布置在混合室的底部处的流体供给装置的区域中并且基本上垂直于流体流入的方向延伸。因此混合肋充当流体的屏障,从而使流体向上旋转并实现与饮料物质更好的混合。

36.根据本发明的另一个优选实施例,规定流体供给装置供应有由制冷单元冷却的流体,其中制冷单元是饮料制备机的一部分或可操作地连接到饮料制备机的单独制冷机的一部分。有利地,因此,即使当筒未冷却并且例如处于室温时也可以生产冷饮。将系统集成到现有制冷机中的优点在于,制冷机的现有制冷单元可以容易地以有效的方式共同用于饮料制备机。特别是在称为“并排”制冷机(通常也称为美式制冷机)的制冷机中,前面有足够的安装空间来用于集成系统。可设想,饮料制备机是用于这种制冷机的改装装置。制冷单元优选地包括压缩机冷却单元、吸收器冷却单元或热电冷却器。

37.根据本发明的另一个优选实施例,规定流体供给装置供应有流体,通过碳酸化器向该流体中添加碳酸。可设想,碳酸化器是饮料制备机的一部分,并且其中碳酸化器具有用于co2筒的容纳部和用于将co2从co2筒添加到流体的供给装置。有利地,因此也可以用系统生产碳酸软饮料。可替代地,也可设想碳酸化器具有外部co2连接件。

38.本发明的另一主题是用于生产根据本发明的筒系统的方法,其中在第一方法步骤中,提供铝板,其中,在第二方法步骤中,所述主体是通过冲压和深拉或冲击挤压至少部分地由所述板制造的,其中,在第三方法步骤中,密封元件附接到所述主体,并且其中,在第四方法步骤中,所述主体连接到所述筒容纳部。根据本发明的方法能够快速且便宜地生产相对稳定的筒,允许更短的基准时间和更高的二氧化碳含量。

39.根据本发明的另一个优选实施例,规定在第四方法步骤之前执行的中间步骤中通过塑料的注射成型来制造筒容纳部。以优选的方式,通过引入压缩空气而未受到高压的盒系统的部分因此通过低成本制造工艺以塑料制造,由此可以将总制造成本保持在低水平。

40.根据本发明的另一个优选实施例,规定刺穿钉在第四方法步骤之前或第四方法步骤之后执行的进一步中间步骤中制造并插入筒容纳部的钉引导件中。

41.根据本发明的另一个优选实施例,规定在第三方法步骤之前执行的进一步中间步

骤中,呈密封体形式的密封元件从铝板和/或从密封箔,优选塑料箔、铝箔或由塑料和/或铝制成的多层箔冲压和/或切割而成。如果使用铝板,则在第二方法步骤中特别地将板深拉,使得由铝板形成的密封元件的密封体优选地在其典型的壁区域中具有介于0.09和0.5毫米之间,优选地介于0.1和0.3毫米之间,特别优选地介于0.15和0.25毫米之间并且非常特别优选地基本上为0.2毫米的壁厚,特别地最大容错率为15%。

42.根据本发明的另一个优选实施例,规定密封体中的局部区域在进一步中间步骤中被部分地冲压以形成预穿孔。因此,预穿孔限定了随后的通孔,所述通孔在初始状态下被仍然连接到剩余密封体的局部区域封闭并且仅在饮料生产之前或饮料生产期间立刻通过刺穿钉打开。

43.根据本发明的另一个优选实施例,规定在第三方法步骤之前或第三方法步骤期间执行的进一步中间方法步骤中,密封元件围绕筒壁的边缘形成。这种成形既可以在密封元件包括由刚性或半刚性铝制成的密封体的变体中进行,也可以在密封元件仅由密封箔构成的变体中进行。

44.根据本发明的另一个优选实施例,规定在第三方法步骤期间,密封元件被卷曲、粘合、密封和/或焊接到筒壁的边缘。在密封元件包括由刚性或半刚性铝制成的密封体的变体中,密封体特别地卷曲到筒壁。在密封元件仅由密封箔构成的变体中,密封箔特别地粘合、密封和/或焊接到筒壁。

45.根据本发明的另一个优选实施例,规定在第四方法步骤期间,密封元件的紧固区域布置在筒壁的边缘和筒容纳部的一部分之间,并且特别地,被夹紧、焊接和/或粘合在适当位置。优选地,紧固区域因此附加地由连接装置和配合连接装置紧固。

46.根据本发明的另一个优选实施例,规定在进一步中间步骤中,通孔形成在密封元件中,特别是在密封元件中钻出通孔,并且在随后的进一步中间步骤中,通孔用密封箔封闭,其中密封箔优选地粘合、焊接和/或密封到密封元件。该实施例涉及密封元件包括由刚性或半刚性铝制成的密封体的变体。该密封体设有通孔,所述通孔在随后的中间步骤中由可穿孔的密封箔封闭。该密封箔可以在混合室的一侧上布置并紧固到密封体,或者在贮存器的一侧上布置并紧固到密封体。

47.根据本发明的另一个优选实施例,规定在第二方法步骤期间或第二方法步骤之后在筒壁中特别是通过成形来制造连接装置,特别是闭锁凹槽、闭锁凸起或底切。此外,在第四方法步骤之前并且特别是在筒容纳部的注塑成型期间,然后优选地在筒容纳部上制造配合连接装置,特别是闭锁凹槽、闭锁凸起或底切。以这种方式,然后可选地密封元件的紧固区域可以在第四方法步骤期间布置在连接装置和配合连接装置之间并且特别地被夹紧、焊接和/或粘合。

48.在第二方法步骤中,杯状主体优选地完全通过深拉或冲击挤压制造。优选地,所述主体为具有圆柱形筒壁的杯状,所述筒壁在一侧被筒底部封闭,其中所述筒壁和所述筒底部特别地一体成型。可设想,筒壁和筒底部一体制成并且特别地两者都由铝制成,其中主体由铝板深拉。然而,作为深拉或冲击挤压的替代方案,主体也可以仅部分地通过深拉或冲击挤压制造,其中铝板弯曲以形成圆柱形管并且然后弯曲以形成管的铝板的邻接侧粘合、焊接和/或按压在一起,使得产生具有纵向接缝的主体,其中然后通过另一个铝板的深拉或冲击挤压将筒底部附加地形成为单独的盖体。被配置为单独的盖体的该筒底部然后可以滑过

筒壁的朝向管弯曲并且远离筒容纳部的那端,在那里它可以在圆周上粘合、焊接和/或按压到筒壁。特别地,盖体被卷曲到管状筒壁上以形成筒底部。

49.本发明的另外的细节、特征和优点从附图以及从以下参考附图对优选实施例的描述中显而易见。附图仅示出本发明的示例性实施例,其不限制本发明的基本概念。

附图说明

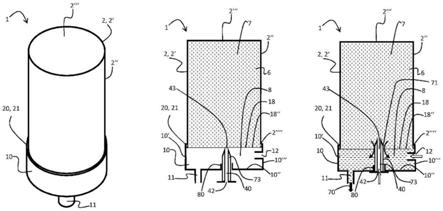

50.图1a、图1b和图1c示出了根据本发明的示例性第一实施例的筒系统的透视图、示意性剖视图和一般操作原理。

51.图2示出了根据本发明的示例性第二实施例的筒系统的示意性剖视图。

52.图3a和图3b示出根据本发明的示例性第三实施例的筒系统的示意性剖视图和一般操作原理。

53.图4示出了根据本发明的示例性第四实施例的筒系统的示意性剖视图。

54.图5示出了根据本发明的示例性第五实施例的筒系统的示意性剖视图。

55.图6示出了根据本发明的示例性第六实施例的筒系统的示意性剖视图。

56.图7示出了根据本发明的示例性第七实施例的筒系统的示意性剖视图。

57.图8a和图8b示出了根据本发明的示例性第八实施例的筒系统的透视图和示意性剖视图。

具体实施方式

58.在各个附图中,相同的部分总是设有相同的附图标记,并且因此各自一般也仅提及一次。

59.图1a、图1b和图1c示出了根据本发明的示例性第一实施例的筒系统1的透视图、示意性剖视图和一般操作原理。

60.所示的筒系统1被设置为插入到饮料制备机(未示出)中以制备饮料70。为此,筒系统1具有以特定饮料物质7填充的筒2和连接到筒2的筒容纳部10。在饮料制备机3内,在饮料物质7和附加水源(在下文中称为流体源41)的帮助下产生相应的饮料70。在这种情况下,筒2优选地以预分配量的饮料物质7填充,其对于产生特定饮用部分、例如填充所需饮料70的饮用玻璃杯是必要的。饮料物质7特别是糖浆形式的液体和碳酸饮料浓缩物。

61.特别地,可使用多个不同的筒系统1,所述筒系统1的筒2或贮存器6以用于生产不同饮料70的不同饮料物质7填充。当系统1的使用者想要饮用特定饮料70时,他需要做的就是从多个不同的筒系统1中选择包含用于生产所需饮料70的对应饮料物质7的筒系统1,将其插入饮料制备机的保持单元中,并且例如通过按下开始按钮、通过以适当的方式触摸触敏显示器、通过手势或语音控制,或借助于手机上的合适应用程序在饮料制备机处开始饮料生产过程。还可设想,当检测到新筒系统1插入到保持单元90中时,饮料生产过程自动开始。在上述每种情况下,所需饮料70随后被自动生产、输送到饮用容器中并因此提供给使用者。随后,用完的筒系统1被移除并处理。饮料制备机3现在再次准备好以填充有任何期望的新筒系统1以生产另外的饮料70。

62.饮料物质7优选包括用于软饮料(诸如含咖啡因的、碳酸的、果味的和/或含糖的苏打水和果汁、啤酒(混合)饮料或其他酒精或非酒精(混合)饮料)的液体预混合成分。

63.筒系统1包括呈圆柱形容器形式的筒2。容器是中空的,并且因此包含用于饮料物质7的贮存器6。筒2由铝制的杯状主体2'形成。杯状在此意味着主体2'具有筒底部2”'(如附图中所示)和筒壁2”,所述筒壁2”在筒容纳部10的方向上以直角从筒底部2”'突出。在此上下文中,筒壁2”具有圆柱形和圆周构型,而在该示例中筒底部2”'具有圆形和盘形构型。主体2'在其制造过程中由铝板深拉和冲压而成(可选地先深拉并且然后冲压,或者反之亦然),从而使筒底2”'和筒壁2”接合成一体。

64.在轴向方向上与筒底部2”'相对的一侧上,主体2'被密封元件18封闭。在第一实施例中,密封元件18仅包括密封箔18”,特别是薄的密封箔,其封闭贮存器6,使得饮料物质7以芳香密封的方式被密封。为此,密封元件18的外圆周边缘区域圆周地固定到筒壁2”的边缘2

””

。优选地,密封元件18在此被结合、密封或焊接到筒壁2”的边缘2

””

。特别地,密封箔18”包括塑料箔、铝箔或由塑料和/或铝制成的多层箔。

65.筒2牢固地或可逆地连接到筒容纳部10。特别是在主体2'已经被生产(深拉和冲压或冲击挤压和冲压)之后、在筒2已经填充有饮料物质7之后并且在贮存器6已经通过应用密封元件18被封闭之后,筒容纳部10连接到筒容纳部10。为此,筒壁2”可选地具有周向连接装置20,特别是呈周向闭锁凹槽的形式。筒容纳部10可选地具有与连接装置20互补的配合连接装置21,特别是呈周向闭锁凸起的形式,当筒2连接到筒容纳部10时,所述配合连接装置21闩锁到闭锁凹槽中。可设想,筒壁2”和筒容纳部10另外结合、焊接和/或按压在一起。

66.在其典型的壁区域中,主体2'优选地具有介于0.01和0.5毫米之间、优选地介于0.01和0.2毫米之间、特别优选地介于0.03和0.1毫米之间并且最优选地基本上为0.05毫米的壁厚,特别地最大容错率为15%。然后筒优选地被配置成使得它可以承受高达10巴,特别优选地高达8巴,并且最优选地高达6巴而不会破裂的内部压力(在20℃的温度和1巴的外部压力下)。然后筒2优选地被配置成使得它可以承受高达10巴,特别优选地高达8巴,并且最优选地高达6巴而不会破裂的内部压力(在20℃的温度和1巴的外部压力下)。贮存器6优选地具有介于10和500毫升之间,特别优选地介于30和90毫升之间并且最优选地基本上为60毫升的体积。

67.筒容纳部10具有混合室8,所述混合室8在饮料生产过程中流体地连接到贮存器6,使得在筒容纳部10的筒排空装置的帮助下,饮料物质7可以至少部分地从贮存器6转移到混合室8中。为此,筒排空装置包括压缩空气管线40。压缩空气管线40的一端连接到压缩空气连接件42,所述压缩空气连接件42可以连接到饮料制备机的压缩空气源以将压缩空气引入压缩空气管线40中,同时另一端通向压缩空气出口,所述压缩空气出口在贮存器6的方向上打开并将压缩空气引入贮存器6中。引入压缩空气导致饮料物质7被推入混合室8中。

68.由饮料制备机3的流体源供应的筒容纳部10的流体供给装置12也通向混合室8。可设想流体供给装置具有快速联接器,流体供给装置12可以通过所述快速联接器连接到饮料制备机的流体源。例如,快速联接器可以被配置成使得当筒系统1插入到保持单元中时,在流体源和混合室8之间经由流体供给装置12自动建立流体连接。在饮料生产过程中,流体,特别是冷却的碳酸饮用水,经由该流体连接从流体供给装置12进入混合室8。此外,在饮料生产过程中,饮料物质7从贮存器6进入混合室8,如上所述。由于饮料物质7与混合室8中的流体混合,因此形成饮料70,所述饮料然后通过饮料出口11离开混合室8。

69.筒容纳部10具有饮料出口11,在混合室8内产生的饮料70通过所述饮料出口11离

开混合室8,并且特别地,即在饮料制备机的部件没有与饮料70接触的情况下,直接地输送到饮用容器(未示出)中。以这种方式,防止了饮料制备机3的返回污染。饮用容器特别地直接布置在饮料出口11下方。

70.在饮料生产过程完成之后,筒系统1从保持单元移除,使得饮料生产机器可以装配有新的未使用的筒系统1。可以通过释放闩锁连接件而与用过的筒2分离并且夹扣紧固到新筒2上来任选地重新使用筒容纳部10。

71.为了在贮存器6和混合室8之间建立流体连接,筒容纳部10具有钉引导件80,刺穿钉73可滑动地安装在钉引导件80中。密封元件18由可位移的刺穿钉73穿孔,所述刺穿钉73在刺穿钉73远离密封元件18(参见图1b)的回缩位置和刺穿钉73刺穿密封元件18(参见图1c)并伸入贮存器6中的延伸位置之间转移。

72.刺穿钉73的外壁设置有多个横向通道71,用于在刺穿密封元件18时在混合室8的方向上从贮存器6输送饮料物质7。横向通道71被配置为呈在一侧打开并且彼此平行延伸的凹槽的形式。在刺穿密封元件18之后,横向通道71与贮存器6流体连接,使得饮料物质7可以在混合室8的方向上围绕刺穿的密封元件18的边缘流动。

73.横向通道71的横截面和/或横向通道71的数量在这种情况下优选地适应饮料物质7的粘度,使得横向通道71控制或限制饮料物质7在混合室8的方向上的流动。在高粘度下,使用多个横向通道71和/或具有相对大的横截面的横向通道71,而在较低粘度下,提供较少的横向通道71和/或具有较小横截面的横向通道71。

74.刺穿钉73还结合压缩空气管线40,其用作筒排空装置。当刺穿钉73处于延伸位置时,压缩空气管线40在刺穿钉73的端部处通向贮存器6。

75.在刺穿钉73的特别是远离贮存器6的一侧上,形成压缩空气连接件42,因此可以从筒容纳部10的外部触及压缩空气连接件并且该压缩空气连接件连接到饮料制备机的压缩空气源。

76.优选地,在将筒系统10插入饮料制备机期间或插入饮料制备机之后或在开始饮料生产过程之后,优选地通过保持单元的固定释放元件将刺穿钉73从缩回位置转移到延伸位置,刺穿钉73压靠在所述固定释放元件上。刺穿钉71优选地是塑料部件并且特别优选地是塑料注塑成型部件。

77.优选地规定,筒系统1一插入饮料制备机中或一开始饮料生产过程,并且特别地在密封元件18被刺穿之前,流体源和压缩空气源两者就分别直接联接到流体供给装置12和压缩空气连接件42。以这种方式,有效地避免了在饮料制备机的方向上的返回污染,因为流体供给装置12和筒排空装置在插入筒系统1时立即处于超压之下,并且这防止饮料物质7分别在流体源和压缩空气源的方向上行进。因此,密封元件18一打开,饮料物质7就可以仅从贮存器6在混合室8的方向上移动。

78.筒容纳部10包括具有杯状构型的基部结构10'。该杯状构型的开口侧指向筒2并且至少部分地接收筒2,特别是筒壁2”的边缘2

””

。在相对的底侧10”上,基部结构10'具有饮料出口开口11和向外开口的钉引导件80。流体供给装置12形成在基本结构10'的侧壁10”上。基本结构10'特别地被配置为塑料部件并且尤其优选地配置为塑料注塑成型部件。

79.图2示出了根据本发明的示例性第二实施例的筒系统1的示意性剖视图。第二实施例类似于参考图1a、图1b和图1c示出并说明的第一实施例,其中相反,筒容纳部10另外具有

支撑密封箔18”的支撑结构22。

80.在本示例中,支撑结构22包括柱状支撑元件,所述元件从基部结构10'的底侧10”(特别是在混合室8内)在贮存器6的方向上延伸至特别是在筒系统1的运输和存储期间密封箔18'可以被支撑或搁置在元件上并且被保护免于意外撕裂的程度。

81.图3a和图3b示出根据本发明的示例性第三实施例的筒系统1的示意性剖视图和一般操作原理。第三实施例类似于参考图1a、图1b和图1c示出并说明的第一实施例,不同之处在于密封元件18不完全由密封箔18”组成,而是包括由铝制成的刚性或半刚性的密封体18”'。

82.密封体18”具有通孔18',其在筒系统1的初始状态下进而被密封箔18”封闭(参见图3a)。通孔18'被布置成使得当刺穿钉73从缩回位置转移到延伸位置时,它突出穿过通孔18',从而刺穿密封箔18”(参见图3b)。特别地,刺穿钉73不与密封体18”接触。密封体18”'因此可以非常稳定。

83.密封箔18'进而包括塑料箔、铝箔或由塑料和/或铝制成的多层箔,其圆周边缘优选地结合、密封和/或焊接到密封体18”'。密封箔18'布置在和/或紧固到密封体18”',特别是在密封体18”'的外侧上,即在面向混合室8的一侧上。

84.密封体18”'优选地以其边缘区域卷曲到筒壁2”的边缘2

””

以将密封体18”'紧固到主体2'。可设想,筒壁2”在边缘2

””

处具有作为连接装置20的圆周腹板,密封体18”'围绕所述腹板卷曲。因此,密封体18”'代表一种卷曲盖。

85.可替代地,可设想密封体18”'螺纹连接到筒壁2”,因此密封体18”'的内螺纹接合在筒壁2”上的外螺纹中。螺纹连接优选地被适配成使得可能只有在随后闩锁的情况下拧上,使得通过闩锁防止随后的拧松。

86.可替代地,可设想,筒壁2”的边缘具有用于将筒2连接到密封体18”'的连接装置20,特别是闭锁凹槽、闭锁凸起或底切。优选地,密封体18”'具有与连接装置20互补的配合连接装置21,特别是另外的闭锁凹槽、闭锁凸起或底切,其以形状配合、力配合和/或材料配合的方式连接到连接装置20。

87.在其典型的壁区域中,密封体18”优选地具有介于0.09和0.5毫米之间、优选地介于0.1和0.3毫米之间、特别优选地介于0.15和0.25毫米之间并且最优选地基本上为0.2毫米的壁厚,特别地最大容错率为15%。

88.图4示出了根据本发明的示例性第四实施例的筒系统1的示意性剖视图。第四实施例类似于基于图1a、图1b和图1c示出并说明的第一实施例,其中,与第三实施例相比,密封箔18”没有布置在密封体18”'的外侧上,但是其中密封箔18”布置并且特别是紧固在密封体18”'的面向贮存器6的内侧上。

89.密封箔18'又包括塑料箔、铝箔或由塑料和/或铝制成的多层箔,其圆周边缘优选地结合、密封和/或焊接到密封体18”的内侧。

90.图5示出了根据本发明的示例性第五实施例的筒系统1的示意性剖视图。第五实施例类似于参考图3a和图3b示出并说明的第三实施例,其中,与第三实施例相比,密封体18”在其边缘处具有紧固区域。

91.该紧固区域相对于密封体18”'的其余区域成90度角并且因此平行于筒壁2”延伸。因此在紧固区域和筒壁2”的边缘2

””

之间存在重叠区域。密封体18”因此也是杯状的。在本

示例中,紧固区域具有比筒壁2”的边缘2

””

稍大的半径,使得紧固区域至少部分地布置在筒壁2”的边缘2

””

和筒容纳部10的边缘之间。

92.紧固区域特别地布置在连接装置20和配合连接装置21之间并且附加地特别是通过粘合、夹紧、按压、焊接等紧固在那里。

93.特别地,密封体18

””

由铝板通过深拉或冲击挤压成形为其杯状构型。

94.可设想,筒壁2”和筒容纳部10也具有连接装置和配合连接装置20、21。可替代地,这些连接装置和配合连接装置20、21没有实现。

95.图6示出了根据本发明的示例性第六实施例的筒系统1的示意性剖视图。第六实施例类似于参考图5示出并说明的第四实施例,其中,与第四实施例相比,密封体18”'具有比筒壁2”小的半径。

96.紧固区域因此布置在筒容纳部2”的内侧上,使得筒容纳部2”的边缘2

””

布置在紧固区域和筒容纳部10的边缘之间并且特别是通过粘合、夹紧、按压、焊接等紧固在那里。

97.可设想,筒壁2”和筒容纳部10也具有连接和配合连接装置20、21。可替代地,这些连接和配合连接装置20、21没有实现。

98.图7示出了根据本发明的示例性第六实施例的筒系统1的示意性剖视图。第六实施例类似于参考图5示出并说明的第四实施例,其中,与第四实施例相比,密封箔18”延伸到紧固区域。

99.图8a和图8b示出了根据本发明的示例性第八实施例的筒系统1的透视图和示意性剖视图。第八实施例类似于参考图1a、图1b和图1c示出并说明的第一实施例,其中,相比而言,主体2'不是通过深拉工艺制造的。

100.因此,主体2'也不由彼此一体连接的筒壁2”和筒底部2”'组成。在第八实施例中,主体2'通过将铝板弯曲成圆柱形管而形成。然后将弯曲成管的板的邻接侧粘合、焊接或按压在一起,形成纵向接缝23。

101.另外,筒底部2”'特别是通过深拉或冲击挤压另外的铝板形成为单独的盖体24。形成为单独的盖体24的该筒底部2”'然后滑过筒壁2”的弯曲成管的远离筒容纳部10的那端,在那里它被周向地粘合、焊接和/或按压到筒壁2”。特别地,盖体24被卷曲到管状筒壁2”上以形成筒底部2”。

102.取决于密封元件的实施例,随后的制造步骤可以可选地如在上述任何其他实施例(第一至第七实施例)中那样进行。

103.图9a和图9b分别示出了根据本发明的示例性第九实施例的筒系统1的密封元件18的示意性剖视图和详细视图。第九实施例类似于参考图3a和图3b示出并说明的第三实施例,但是相比之下,密封元件18不包括密封箔18”,而仅包括密封体18”。密封体18”'同样是刚性的或半刚性的并且由铝制成。

104.密封体18”'具有预冲孔27,其中密封体18”'的局部区域19部分地从密封体18”'中预冲出。然而,该局部区域19并未被预冲孔25完全冲出,而是仅部分地被冲出,使得其在其角部区域中仍然与剩余的密封体18”'保持一体连接并相对于混合室8密封贮存器7。该初始状态(也称为筒的递送状态)在图9a中示出。

105.由于密封元件18或密封体18”'的预冲孔25,密封体18”'在局部区域19的边缘区域中具有弱化的或预先确定的断裂点。如果现在,在饮料生产之前或饮料生产期间,刺穿钉73

击中局部区域19并且将其在贮存器7的方向上按压,则局部区域19和剩余的密封体19之间的连接至少部分撕裂或塌陷,由此形成通孔18',特别是根据预冲孔25的尺寸。

106.由于局部区域19是从密封体18”'中冲出的,因此它具有与通孔18'基本上相同的尺寸或直径,在饮料生产期间刺穿钉73附加地布置在其中。这有利地防止分离的局部区域19穿过通孔18'进入混合室8中。

107.附图标记列表

[0108]1ꢀꢀ

筒系统

[0109]2ꢀꢀ

筒

[0110]

2' 主体

[0111]2”ꢀ

筒壁

[0112]

2”'

ꢀꢀ

筒底部

[0113]2””ꢀ

筒壁的边缘

[0114]

6 贮存器

[0115]

7 饮料物质

[0116]

8 混合室

[0117]

10

ꢀꢀꢀꢀ

筒容纳部

[0118]

10

’ꢀꢀ

基部结构

[0119]

10

”ꢀꢀ

底侧

[0120]

10”' 基部结构的侧壁

[0121]

11

ꢀꢀꢀꢀ

饮料出口

[0122]

12

ꢀꢀꢀꢀ

流体供给装置

[0123]

18

ꢀꢀꢀꢀ

密封元件

[0124]

18

’ꢀꢀ

通孔

[0125]

18

”ꢀꢀ

密封箔

[0126]

18”' 密封体

[0127]

19

ꢀꢀꢀꢀ

局部区域

[0128]

20

ꢀꢀꢀꢀ

连接装置

[0129]

21

ꢀꢀꢀꢀ

配合连接装置

[0130]

22

ꢀꢀꢀꢀ

支撑结构

[0131]

23 纵向接缝

[0132]

24 盖体

[0133]

25 预冲孔

[0134]

40 压缩空气管线

[0135]

42 压缩空气连接件

[0136]

43 压缩空气出口

[0137]

71 横向通道

[0138]

70 饮料

[0139]

73 刺穿钉

[0140]

80 钉引导件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。