1.本发明涉及变电站管控技术领域,特别涉及一种智能磁控低压开关装 置。

背景技术:

2.塑壳断路器被广泛应用于配电网、光伏、新能源汽车充电桩、电气成 套领域。低压塑壳断路器作为配电网的重要一环,现有的塑壳断路器的操 作机构为弹簧式,零部件数量多,结构复杂,易磨损,使用寿命低,并且 传统塑壳断路器智能化水平低,手动操作、响应速度慢、故障率高。现有 塑壳断路器的操作机构为弹簧式,且3p形式均为手动分合闸形式,在较 大额定电流工况下,如400a以上,需要提供较大的力才能对塑壳断路器 进行分合闸操作,费时费力。现有弹簧操作式的塑壳断路器若想实现电动 分合闸,需要内置驱动电机或者外置电动操作机构,且电动操作机构的本 质还是内部有驱动电机,会使整机体积变大,无法做到新旧塑壳短路器的 直接替换。并且现有弹簧操作式的塑壳断路器响应速度较慢,手动分合闸 工况下,分闸时间20~40ms,合闸时间40~70ms,电动分合闸工况下,分 闸时间20~40ms,合闸时间最快也要500ms以上,无法满足用电防火、防 触电、光伏、多电源点互为备用等需要快速分合闸的领域。现有塑壳断路 器的功能升级时,无法做到同体积内提升。若升级后的断路器与原来体积 相同,则能够增加的功能模块很少,其智能化水平较低,弹簧式操作机构 及其驱动电机占用了塑壳断路器上部的大部分空间,给二次系统留余的空 间十分有限。现有塑壳断路器的一次系统与二次控制系统为一个整体,无 法做到模块化,更不能实现二次控制系统的带电可插拔更换,无法做到一 二次寿命同期,在一次部分还能正常工作时,二次控制系统已经老化损坏, 导致整个断路器报废,造成浪费。传统塑壳断路器控制电路板与一次部分 没有完全隔离,隔热性能较差,一次部分在工作时其温度较高,会传热到 二次部分,加速二次部分的老化。弹簧式的操作机构结构复杂,易磨损, 机械寿命在2万~5万次左右,寿命较低,难以满足低压智能断路器日益增 长的智能化、高性能需求。

3.

技术实现要素:

4.基于上述现有技术中的问题,本发明的目的是提供一种智能磁控低压 开关装置,实现全自动操作,智能化水平高,使用寿命长,可靠性高,性 能高。

5.本发明由下述技术方案实现:

6.一种智能磁控低压开关,所述智能磁控低压开关包括磁控式一次模块 和刀片式二次模块;

7.所述磁控式一次模块包括第一底壳、第一顶壳、塑壳挡板、底部贴板, 所述第一底壳、第一顶壳、塑壳挡板、底部贴板形成整个壳体框架;

8.进一步的,所述磁控式一次模块下部包括电源侧端子,灭弧栅,动刀 组件,磁控机构,静刀,铜排,保护电流互感器,测量电流互感器,方形 薄片,负荷侧端子,薄纸片,长薄

片;

9.其中,动刀组件包括:动刀、隔离刀套、超程弹簧、超程弹簧底座、 第一销轴、动刀底座、居中弹簧底座、居中弹簧、第二销轴、小轴承、第 三销轴;

10.其中,磁控机构包括:绝缘旋壳、旋转台、第一挡板、磁控外壳、导 柱、导块、支撑底座、传动轴、小扭簧、固定杆、上磁圈、线圈、下磁圈、 上密封圈、下密封圈、底板、导向套、导向杆;

11.第一底壳用于安装一次电路零部件与磁控机构,第一底壳部分包括安 装静刀通孔、支撑静刀矩形块、隔离挡板、安装动刀底座通孔。

12.进一步的,所述静刀结构包括连接第一底壳的螺纹孔,连接电源侧端 子的圆柱形螺纹孔,静刀触头。

13.进一步的,所述动刀组件安装于第一底壳的中间位置,动刀组件中的 动刀底座安装在第一底壳上,两只螺栓从第一底壳底部开始往上一次穿过 第一底壳、动刀底座,并紧固在动刀底座的螺纹孔上,另外两只螺栓从从 第一底壳底部开始往上一次穿过第一底壳、动刀底座,铜排,并紧固在铜 排的螺纹孔上,实现对动刀组件及铜排的固定。

14.进一步的,第一底壳中设计有隔离挡板结构,动刀组件的动刀在摆动 过程中穿过隔离挡板,隔离挡板用于隔弧作用;在第一底壳中间设计有限 位板结构,对隔离刀套进行一定的限位。

15.进一步的,第一底壳中设计有四个大通孔,用于通过螺栓固定整个磁 控低压开关于分支箱或其他设备上,在第一底壳上表面还设有多根长方形 凸起,在连接第一顶壳的螺母安装孔位置也设有多个圆环形凸起,用于在 合并第一底壳和第一顶壳时起限位作用;

16.在第一底壳的一侧设有单排长凹槽,用于挂载可以补充的电子元器件, 在第一底壳的另一侧设计有多排长凹槽,用于挂载3p n形式下的n极零 部件。在第一底壳的两端设计有多个卡位凹槽,用于拓展连接其他模块, 如零序电流互感器模块;

17.在第一底壳底部设计有走线凹槽,磁控低压开关采用双侧电压取电, 在电源侧连接静刀的六个螺栓中,各相各取一个用于电压取样,各相中另 外一个安装热敏电阻,用于测温。

18.进一步的,第一顶壳还包括:安装前端连接板的螺母孔、安装后端连 接板的螺母孔、安装第二底壳的螺母孔、安装第三挡板的螺母孔、安装分 合闸指示下杆的阶梯形凹槽、走线槽、安装辅助触点开关的凹槽、矩形空 心槽、n极通道、压紧n极电线的螺母孔、固定n极小铜排的螺母孔;

19.第一顶壳还包括:端子孔、限位第一底壳的凹槽、卡位凹槽、固定磁 控低压开关的螺栓孔、凸起外壳、圆形漏孔、触点漏孔、卡位凹槽。

20.进一步的,磁控式一次模块还包括:辅助触点和极小铜排。

21.进一步的,辅助触点开关安装在第一顶壳的用于安装辅助触点开关的 凹槽中,其内部的辅助触点从第一顶壳的触点漏孔中伸出,在低压开关进 行分闸时,隔离刀套碰触至辅助触点,并带动辅助触点运动,触发位置信 号。

22.进一步的,塑壳挡板底部设计有多组加强筋,用于提高挡板的强度;

23.挡板中间设计有大矩形孔,可以使塑壳挡板套在第一顶壳上,只漏出 用于欧式端子插接的两个长矩形孔,空间相对封闭,用于保护前端连接板、 后端连接板及与其相连的

线路;

24.塑壳挡板中设计有圆形漏孔,用于分合闸指示上、下杆穿过。

25.本发明的技术方案能够实现如下有益的技术效果:

26.本发明提供了一种智能磁控低压开关装置,能够在原有手动塑壳断路 器尺寸要求下实现自动分合闸,直接替换台区的现有老旧开关,分合闸速 度大大变快,提高机械性能,有效增加二次控制模块的空间容量,实现高 度智能化,一、二次整体模块化设计,二次模块隔热设计,二次控制模块 可插拔,可实现不停电更换二次模块,提高产品的运维能力,一二次模块 使用寿命同期,大大提高装置的使用寿命,二次易损元器件可单独插拔, 提高装置灵活性,具有较高的科学性、逻辑性。

27.本发明的智能磁控低压开关由磁控式一次模块和刀片式二次模块组 成,将一次单元与二次单元进行了模块化设计,提高了使用的灵活性,操 作更加方便。设计了磁控的低压开关,能够在传统塑壳断路器体积框架下 实现电动分合闸,无需手动分合闸,操作简便,降低了工人的劳动强度, 可以实现远程控制,实现遥控、遥信、遥测。能够直接替代台区现存的传 统塑壳断路器,无需另外接线或者拓展分支箱柜体,直接实现传统的低压 开关的性能提升,使用更加方便。

28.本发明的磁控机构结构简单,可靠性高,耐久度高,使用寿命长,机 械寿命可达10万次。磁控低压开关实现分闸4ms,合闸时间11ms,极大 提高了开断能力,提升至少是传统的50%,且分闸速度越快,其灭弧性能 越好,带动整机性能大幅度提高。磁控机构可以实现超程距离的调节,传 统弹操结构无法实现,可以使样机调试时更加方便灵活。磁控低压开关的 高性能使磁控低压开关可以应用于多种场景,包括但不限于低压配电自动 化、台区光伏有序发电、多电源点互为备用、用电防火、防触电领域。

附图说明

29.图1为本发明的智能磁控低压开关整机示意图;

30.1-磁控式一次模块,2-刀片式二次模块

31.图2为磁控式一次模块外观示意图;

32.101-第一底壳,102-第一顶壳,103-塑壳挡板

33.图3为磁控式一次模块外观示意图;

34.104-底部贴板

35.图4为第一顶壳部分螺栓安装孔示意图;

36.图5为第一底壳部分螺母安装孔示意图;

37.102-1~102-10连接第一底壳螺栓安装孔,101-1~101-10连接第一顶 壳螺母安装孔

38.图6塑壳挡板部分螺栓安装孔示意图;

39.图7第一顶壳部分螺母安装孔示意图;

40.103-1~102-4连接第一顶壳螺栓安装孔;102-11~102-14连接塑壳挡 板螺母安装孔

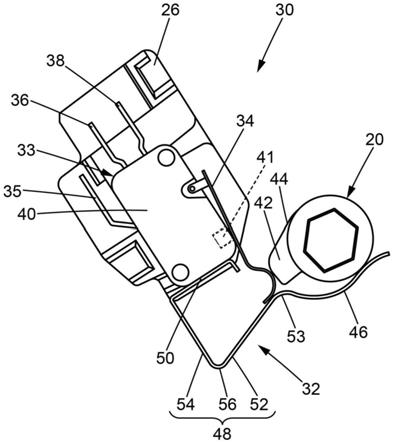

41.图8为本发明的磁控式一次模块下部结构示意图;

42.图9为本发明的动刀组件结构示意图;

43.117-动刀;118-隔离刀套;119-超程弹簧;120-超程弹簧底座;121

‑ꢀ

第一销轴;122-动刀底座;123-居中弹簧底座;124-居中弹簧;125-第二 销轴;126-小轴承;127-第三销轴;

44.图10为本发明动刀组件中间腔内部结构示意图;

45.图11为本发明的第一底壳部分结构示意图;

46.图12为本发明的磁控式一次模块下部前端结构示意图;

47.图13为本发明的静刀结构示意图;

48.图14为本发明的磁控式一次模块下部局部结构示意图;

49.101-35~101-38-安装支撑底座的螺栓孔,101-39~101-40-限位板结构

50.图15为本发明的动刀底座结构示意图;

51.122-1~122-2-连接第一底壳的螺纹孔,122-3~122-4-连接第一底壳和 铜排的直孔

52.图16为本发明的铜排结构示意图;

53.图17为本发明的隔离刀套结构示意图;

54.118-1-卡位超程弹簧的圆柱孔,118-2-卡位第二销轴和居中弹簧底座 的凹槽,118-3-连接第三销轴的通孔,118-4连接各个腔室的圆柱,118-5

‑ꢀ

尾翼

55.图18为本发明的支撑底座结构示意图;

56.135-1-连接第一底壳的螺纹孔,135-2-圆形漏孔,135-3连接第二挡 板的直通孔,135-4-限位凹槽

57.图19为本发明的磁控机构与动刀组件装配示意图;

58.图20为本发明的磁控机构与动刀组件装配局部放大示意图;

59.图21为本发明的第二挡板部位装配仰视图;

60.图22为本发明的底板部位装配示意图;

61.图23为本发明的磁控外壳示意图;

62.图24为本发明的旋转台底部示意图;

63.图25为本发明的旋转台顶部示意图;

64.图26为本发明的绝缘旋壳示意图;

65.图27磁控式一次模块下尾部结构示意图;

66.图28第一底壳尾部部分孔位示意图;

67.149-圆形螺母,101-14~101-46-连接铜排的螺栓孔,101-47~101-49 安装圆形螺母的凹槽

68.图29为本发明的第一底壳部分结构示意图;

69.101-50~101-53固定磁控低压开关的螺栓孔;101-54~101-57长方形 凸起;101-58-单排长凹槽;101-59-多排长凹槽;101-60~101-67-卡位凹 槽;

70.图30为本发明的第一底壳部分结构示意图;

71.101-68-走线凹槽;101-69-空心槽;150-热敏电阻;

72.图31为本发明的磁控式一次模块上部结构示意图;

73.151-前端连接板;152-后端连接板,153-64位母头欧式端子;154-32 位母头欧式端子;155-辅助触点开关;156-分合闸指示上杆;157-分合闸 指示下杆;158-第三挡板;

74.图32为本发明的第一顶壳俯视部分结构示意图;

75.102-15~102-18-安装前端连接板的螺母孔,102-19~102-21-安装后端 连接板的螺母孔,102-22~102-25-安装第二底壳的螺母孔, 102-26~102-27-安装第三挡板的螺母孔,102-28-安装分合闸指示下杆的 阶梯形凹槽,102-29~102-30-走线槽,102-31~102-32-安装辅助触点开关 的凹槽,102-33~102-35-矩形空心槽,102-36-n极通道,102-37~102-38

‑ꢀ

压紧n极电线的螺母孔,102-39-固定n极小铜排的螺母孔

76.图33为本发明的第一顶壳仰视部分结构示意图;

77.102-40~102-45~端子孔,102-46~102-49~限位第一底壳的凹槽, 102-50~102-57-卡位凹槽,102-58~102-61-固定磁控低压开关的螺栓孔, 102-62-凸起外壳,102-63-圆形漏孔,102-64-触点漏孔,102-65-卡位凹 槽

78.图34为本发明的磁控式一次模块局部结构示意图;

79.159-辅助触点,160-n极小铜排

80.图35为本发明的分合闸指示装配示意图;

81.图36为本发明的n极小铜排示意图;

82.161-指示弹簧

83.图37为本发明的塑壳挡板结构示意图;

[0084][0085][0086][0087][0088][0089][0090]

具体实施方式

[0091]

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实 施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是 示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对 公知结构和技术的描述,以避免不必要地混淆本发明的概念。

[0092]

在具体的实施例中,本发明提供了一种智能磁控低压开关装置,如 图1所示,该智能磁控低压开关包括磁控式一次模块和刀片式二次模块。

[0093]

具体的,如图2和图3所示,所述磁控式一次模块包括第一底壳101、 第一顶壳102、塑壳挡板103、底部贴板104,所述第一底壳、第一顶壳、 塑壳挡板、底部贴板形成整个壳体框架。其中第一底壳与第一顶壳由八根 螺栓螺母连接,第一顶壳上设有相关的10个螺栓安装孔,第一底壳上设 有10个螺母安装孔。

[0094]

第一底壳上的十个螺母安装孔内部可以放置圆形螺母,螺栓从第一顶 壳上部开始往下穿透第一顶壳和第一底壳,并与圆形螺母连接,从而固定 连接第一底壳和第一顶壳。第一底壳下面与底部贴板相连,底部贴板内表 面上含有不干胶,可以粘贴在第一底壳上。塑壳挡板安装在第一顶壳上面, 第一顶壳上面的四个角上有四个正方凸起,凸起上设有螺母孔,可以内置 嵌件螺母。塑壳挡板四个角处设有四个螺栓安装孔,螺栓可以通过四

个孔 位穿过塑壳挡板,并固定安装在第一顶壳的四个嵌件螺母上,从而固定塑 壳挡板。

[0095]

所述磁控式一次模块下部包括电源侧端子106,灭弧栅106,动刀组 件107,磁控机构108,静刀109,铜排110,保护电流互感器111,测量 电流互感器112,方形薄片113,负荷侧端子114,薄纸片115,长薄片116;

[0096]

其中,动刀组件包括:动刀、隔离刀套、超程弹簧、超程弹簧底座、 第一销轴、动刀底座、居中弹簧底座、居中弹簧、第二销轴、小轴承、第 三销轴;

[0097]

其中,磁控机构包括:绝缘旋壳、旋转台、第一挡板、磁控外壳、导 柱、导块、支撑底座、传动轴、小扭簧、固定杆、上磁圈、线圈、下磁圈、 上密封圈、下密封圈、底板、导向套、导向杆。

[0098]

具体的,如图11所示,第一底壳部分包括安装静刀通孔、支撑静刀 矩形块、隔离挡板、安装动刀底座通孔。

[0099]

第一底壳用于安装一次电路零部件与磁控机构等结构,第一底壳具有 半椭圆形凹槽的为电源侧,静刀通过螺栓安装在第一底壳上,第一底壳上 设有矩形块凸起,静刀上有相应的凹槽,可以对静刀进行限位,螺栓从第 一底壳底部往上安装,依次穿过第一底壳、静刀,静刀上设有螺纹孔,可 以将螺栓打紧。静刀前端设有圆柱形螺纹孔,可以连接电源侧端子。外部 电缆置于圆柱形螺纹孔上,然后紧固电源侧端子,实现电路连通。静刀底 部设有静刀触头,动刀触头在分合闸时会远离或者接触静刀触头,实现整 个电流回路的断开或者接通。

[0100]

如图13所示,为静刀结构示意图,所述静刀结构包括连接第一底壳 的螺纹孔109,连接电源侧端子的圆柱形螺纹孔109-2,静刀触头103-3。

[0101]

静触头前侧上部安装有薄纸片和长薄片,长薄片为绝缘材料,上面设 有许多小孔洞,方便分闸磁吹灭弧时气体飞出。薄纸片可以弯曲,在磁控 低压开关中气体吹出时,薄纸片被吹弯曲,之后薄纸片回复原有状态,起 一定的格挡作用,保护内部元器件。在静刀上部安装有灭弧栅,灭弧栅用 于灭弧,且分闸速度越快,灭弧栅的灭弧效果越好。

[0102]

动刀组件安装于第一底壳的中间位置,动刀组件中的动刀底座安装在 第一底壳上,两只螺栓从第一底壳底部开始往上一次穿过第一底壳、动刀 底座,并紧固在动刀底座的螺纹孔上,另外两只螺栓从从第一底壳底部开 始往上一次穿过第一底壳、动刀底座,铜排,并紧固在铜排的螺纹孔上, 实现对动刀组件及铜排的固定。

[0103]

第一底壳中设计有隔离挡板结构,动刀组件的动刀在摆动过程中穿过 隔离挡板,隔离挡板用于隔弧作用。在第一底壳中间设计有限位板结构, 可以对隔离刀套进行一定的限位,保证在分合闸过程中隔离刀套的旋转精 度。

[0104]

如图15,动刀底座结构包括连接第一底壳的螺纹孔和连接第一底壳和 铜排的直孔;

[0105]

如图17所示,隔离刀套结构包括卡位超程弹簧的圆柱孔118-1,卡位 第二销轴和居中弹簧底座的凹槽118-2,连接第三销轴的通孔118-3,连 接各个腔室的圆柱118-4,尾翼118-5。

[0106]

如图15、图16、图17所示,动刀组件中,隔离刀套内有3个腔室, 每个腔室中均放置一个动刀、两个超程弹簧、一个超程弹簧底座、一个第 一销轴、一个动刀底座、两个居中弹簧底座、两个居中弹簧、一个第二销 轴。动刀上安装有第一销轴和第二销轴。第一销轴依次

穿过超程弹簧底座 和动刀,超程弹簧底座上安装有超程弹簧,超程弹簧的另一端卡位在隔离 刀套内部腔室的圆柱孔中。第二销轴依次穿过居中弹簧底座、居中弹簧、 动刀、居中弹簧、居中弹簧底座。第二销轴和居中弹簧底座均卡位在隔离 刀套腔室的凹槽中。隔离刀套设计有连接三个腔室的圆柱结构,圆柱直径 不低于16mm,并且圆柱与腔室之间为圆角平稳过度,可有效降低该部位的 应力集中,防止隔离刀套在分合闸过程中,由于动作时间过快,导致隔离 刀套断裂。隔离刀套中间腔室多出一尾翼结构,尾翼中设计有可以连接第 三销轴的通孔。第三销轴横穿隔离刀套,并且两端都伸出。第三销轴的两 端都安装有小轴承,可降低隔离刀套在分合闸移动过程中产生的摩擦力。

[0107]

动刀组件中,动刀底座与第一底壳相互固定,隔离刀套在摆动时以第 二销轴为中心进行摆动,从而带动动刀的摆动。且三个第二销轴与隔离导 致中连接各个腔室的圆柱处于同一轴线上,三个动刀同时摆动。

[0108]

在第一底壳上部设计有四个连接支撑底座的通孔,螺栓从第一底壳底 部穿过,一次往上通过第一底壳、支撑底座,并紧固在支撑底座的螺纹孔 上。支撑底座的两侧面都设计有限位凹槽,与第一底壳的限位板结构行程 一个完整的圆孔,实现对隔离刀套的限位保护。

[0109]

如图18所示,支撑底座结构包括连接第一底壳的螺纹孔,圆形漏孔, 连接第二挡板的直通孔,限位凹槽;

[0110]

如图19-图26所示,支撑底座上部安装有第二挡板,第二挡板四角设 计有通孔,螺栓从第二挡板上部开始向下穿过第二档把、支撑底座,并通 过螺母固定。支撑底座上表面中设计有四个圆形漏孔,可以使安装在第二 挡板上的螺栓组件穿过,避免干涉。第二挡板中间有一个大异形孔,可以 使传动螺杆、可以使安装在底板上的螺栓组件穿过,避免干涉。在异形孔 前侧还设计有一圆形螺纹孔,用于安装导向套。第二挡板和第一挡板直接 通过四根导柱相连接,形成磁圈运动的框架结构。用于紧固第二挡板、第 一挡板、导柱的螺栓组件自挡板向外依次是o型圈、平垫、弹垫、螺栓, 螺栓紧固后可有效封闭第一挡板和第二挡板的通孔。四根导柱被磁控外壳 包围,磁控外壳用于对导柱的限位以及形成封闭空间用于保护磁圈的作用, 磁控外壳绝缘。

[0111]

上磁圈通过螺栓固定在第一挡板上,并且螺栓组件有o型密封圈, 线圈穿过上磁圈也通过螺栓固定在第一挡板上,且螺栓组件中有o型密封 圈。下磁圈位于上磁圈下部,与上磁圈一起包围线圈。分闸弹簧安装在上 磁圈和下磁圈中间内部,并且永远呈压缩状态。

[0112]

磁圈材料为非稀土铁基合金材料,线圈正向得电激磁产生磁力,反向 得电即可消磁,可以实现磁控机构的磁性机构有无可控。线圈正向得电后, 两个磁圈相互吸引,由于上磁圈被固定在第一挡板上,下磁圈向上运动, 两个磁圈紧紧闭合,分闸弹簧被压缩。线圈反向得电后,磁圈失去磁性, 在分闸弹簧弹力作用下,下磁圈向下运动,两个磁圈分开。

[0113]

下磁圈中间内部安装有传动轴,传动轴位于分闸弹簧内部,其直径小 于分闸弹簧内径。平头螺栓从下磁圈底部往上穿过并固定连接传动轴,且 平头螺栓顶部与下磁圈底部处于同一平面。传动轴穿过第一挡板向上伸出, 且在第一挡板中由传动轴穿过的孔中内嵌有o型密封圈。固定杆焊接安装 在第一挡板上,固定杆顶端设有内螺纹孔,旋转台置于固定杆上部,平头 螺栓穿过旋转台并固定连接到固定杆上,并且旋转台可以相对于平头螺栓 和固定杆旋转。

[0114]

旋转台下表面设计有一个月牙形凸起结构,并设计有一直孔用于安装 小扭簧,旋转台上表面设计有圆柱凸起,凸起内部设计有六角孔,可以由 内六角扳手置入并旋转。旋转台侧表面为凹凸结构,正好与绝缘旋壳的凹 凸结构相互补,绝缘旋壳粘连固定在旋转台上部,并且外侧表面也设凹凸 结构,可以增大作用绝缘旋壳时的摩擦力,旋转台为金属件,绝缘旋壳用 于保护工人操作时放置被割伤。

[0115]

小扭簧安装在固定杆上,并且一端深入固定在第一挡板上,且用704 胶密封孔位,另一端深入固定在旋转台上的孔位上,对旋转台作用扭力使 其旋转时,扭簧产生扭力,当不对旋转台作用力时,扭簧带动旋转台复位 至初始位置。

[0116]

合闸时,下磁圈向上移动,带动传动轴向上伸出,并且抵达旋转台底 端附近,并且传动轴此时的最高点高于旋转台下部的月牙形凸起结构,若 此时想手动分闸,则需使旋转台旋转,一种方法是使用内六角扳手直接作 用于旋转台上,另一种方法是作旋转绝缘旋壳,带动旋转台旋转,旋转台 旋转后,旋转台底部的凸起与传动轴接触,随着旋转程度增大,与传动轴 接触的凸起高度越高,传动轴顶端为圆弧形结构,可有效降低旋转台和传 动轴挤压时产生的横向摩擦力,提高手动分闸性能,传动轴被向下挤压后, 依次挤压下磁圈,使闭合的下磁圈与上磁圈之间产生小缝隙,当两个磁圈 产生缝隙时,会迅速消磁,下磁圈在分闸弹簧作用下向下运动,实现手动 分闸。

[0117]

下磁圈底部安装有底板,通过三组螺栓组件固定,并且螺栓组件中含 有o型密封圈,螺栓从底板底部穿过底板,固定在下磁圈的螺纹孔中。上 磁圈和上挡板之间安装有上密封圈,下磁圈和底板之间安装有下密封圈, 通过上密封圈、下密封圈、第一挡板、第二挡板、底板、o型圈、磁控外 壳的相互作用,实现了对磁控机构内部空间的全密封,可有效保证下磁圈、 上磁圈、铁芯被密封,做到防水防凝露,防止磁圈被污染,并提高磁控机 构的使用寿命。

[0118]

底板上固定安装有导向杆和传动螺杆,导向杆穿过导向套,起导向作 用,防止下磁圈在上下运动过程中发生旋转,保证传动精度。传动螺杆与 导块相互连接,导块穿过传动螺杆,两侧分别紧固弹垫和螺母,导块与传 动螺杆的相对位置可以调节,从而调节动触头的超程距离,灵活性更高。 动刀组件中的小轴承位于导块两侧的空位中,轴承可以在孔位中运动,导 块外侧为支撑底座,支撑底座对小轴承和第三销轴的横向移动起限位作用, 防止第三销轴与小轴承从动刀组件中脱落。

[0119]

进行电动合闸时,使线圈正向得电,从而使上磁圈与下磁圈产生磁力, 下磁圈向上运动,并与上磁圈紧紧相吸,依次带动底板、传动螺杆、导块 向上移动,进而带动隔离刀套、动刀绕第二销轴向下摆动,从而使动刀触 头贴合在动刀触头上。动刀触头在接触到静刀触头时,下磁圈还没有和上 磁圈贴合,下磁圈继续往上走,此时隔离刀套继续向下摆动,而动刀已经 接触静刀,无法继续向下摆动,此时静刀相对静止,不再与隔离刀套协同 运动,从而压缩超程弹簧,产生超程力,使动刀触头紧紧压在静刀触头上。 通过改变导块相对于传动螺杆的位置高度,可调节超程簧产生的超程力及 超程距离,灵活性较高,传统的塑壳断路器无法调节。进行电动分闸时, 使线圈反向得电,从而使上磁圈与下磁圈磁力消失,在分闸弹簧的作用下, 下磁圈向下运动,依次带动底板、传动螺杆、导块向下移动,进而带动隔 离刀套、动刀绕第二销轴向下摆动,从而使动刀远离在静刀。

[0120]

铜排安装在动刀组件的后部,铜排前后有四个小内螺纹孔,螺栓从第 一底壳底部

往上穿,并固定在铜排上的四个螺纹孔中。铜排尾端有一大椭 圆形孔,用于安装负荷侧端子。在铜排中间套有保护电流互感器和测量电 流互感器,用于对电流采样。在铜排尾端还安装有方形薄片,用于防止电 流互感器的线露出,也保护内部元器件防触碰。

[0121]

第一底壳中设计有四个大通孔,用于通过螺栓固定整个磁控低压开关 于分支箱或其他设备上,在第一底壳上表面还设有多根长方形凸起,在连 接第一顶壳的螺母安装孔位置也设有多个圆环形凸起,用于在合并第一底 壳和第一顶壳时起限位作用。在第一底壳的一侧设有单排长凹槽,用于挂 载可以补充的电子元器件,在第一底壳的另一侧设计有多排长凹槽,用于 挂载3p n形式下的n极零部件。在第一底壳的两端设计有多个卡位凹槽, 用于拓展连接其他模块,如零序电流互感器模块。

[0122]

在第一底壳底部设计有走线凹槽,磁控低压开关采用双侧电压取电, 在电源侧连接静刀的六个螺栓中,各相各取一个用于电压取样,各相中另 外一个安装热敏电阻,用于测温。在负荷侧连接铜排的六个螺栓中,各相 各取一个螺栓用于电压采样。二次控制模块所需用电由电源侧取电获得。 线路通过走线凹槽走线并通过第一底壳尾端底部两侧的空心槽向上穿过 第一底壳、第一顶壳,并在第一顶壳上表面继续走线到达前端连接板。

[0123]

磁控式一次模块上部包括:前端连接板、后端连接板、64位母头欧式 端子、32位母头欧式端子、辅助触点开关、分合闸指示上杆、分合闸指示 下杆、第三挡板;

[0124]

第一顶壳还包括:安装前端连接板的螺母孔、安装后端连接板的螺母 孔、安装第二底壳的螺母孔、安装第三挡板的螺母孔、安装分合闸指示下 杆的阶梯形凹槽、走线槽、安装辅助触点开关的凹槽、矩形空心槽、n极 通道、压紧n极电线的螺母孔、固定n极小铜排的螺母孔。

[0125]

第一顶壳还包括:端子孔、限位第一底壳的凹槽、卡位凹槽、固定磁 控低压开关的螺栓孔、凸起外壳、圆形漏孔、触点漏孔、卡位凹槽。

[0126]

磁控式一次模块还包括:辅助触点和极小铜排。

[0127]

辅助触点开关安装在第一顶壳的用于安装辅助触点开关的凹槽中,其 内部的辅助触点从第一顶壳的触点漏孔中伸出,在低压开关进行分闸时, 隔离刀套碰触至辅助触点,并带动辅助触点运动,触发位置信号。分合闸 指示下杆安装在第一顶壳的阶梯型矩形凹槽中,分合闸指示上杆下端有外 螺纹,分合闸指示下杆的上端有内螺纹孔,分合闸指示上杆可以旋进分合 闸指示下杆中。分合闸指示下杆上套有指示弹簧,指示弹簧被第三挡板压 住,第三挡板通过螺栓安装在第一顶壳上,在第一顶壳中,设计有用于安 装第三挡板的螺母孔,可以镶嵌嵌件螺母。当低压开关进行分闸时,隔离 刀套向上摆动,挤压分合闸指示上、下杆向上移动,并且挤压指示弹簧, 此时分合闸指示上杆冒出刀片式二次模块,为分闸。当低压开关进行合闸 时,没有了隔离刀套的挤压,受挤压的指示弹簧回弹,使分合闸指示上、 下杆向下移动,此时分合闸指示上杆低于刀片式二次模块,为合闸。

[0128]

在第一顶壳上设计有安装电源侧端子和负荷侧端子的圆孔,端子从圆 孔中深入至第一底壳并打紧。在第一顶壳底部设计有限位第一底壳的凹槽, 可以在第一顶壳和第一底壳合并时,卡住第一底壳,防止其滑移。在第一 顶壳上设计有可以固定磁控低压开关的螺栓孔,螺栓从此穿过进入第一底 壳中固定磁控低压开关的螺栓孔里。在第一顶壳的两端及侧面同样设有卡 位凹槽,与第一底壳的卡位凹槽共同作用。第一顶壳的尾端设计有三个矩 形空心槽,下部一次元器件的电线均从该三个空心槽中穿过到达连接板。 在第一顶壳

的上表面两侧设计有两个走线槽,用于一次元器件的电线走线 到达前端连接板,并实现线束化,使整机的线路更加规整,方便管理与维 修。在第一顶壳的中部设计有薄凸起外壳,用于保护磁控机构,在凸起外 壳顶部还设计有圆形镂空,能够使磁控机构中的旋转台伸出,方便手动分 闸。并且凸起外壳的外壁可以在安装和拆卸刀片式二次模块时起导向作用。

[0129]

在第一顶壳的前端设计有4个用于安装前端连接板的螺母孔,内置嵌 件螺母,可以通过螺栓固定连接前端连接板。在第一顶壳的后端设计有3 个用于安装后端连接板的螺母孔,内置嵌件螺母,可以通过螺栓固定连接 后端连接板。电压取电、电压采样、电流采样的电线通过走线最后通过端 子安装在前端连接板上。辅助触点开关的位置采样、热敏电阻的温度采样、 以及控制磁控机构的控制信号输送端子通过走线安装在后端连接板上。在 前端连接板上安装有64位母头欧式端子,在后端连接板上安装有32位母 头欧式端子,母头欧式端子可以与刀片式二次模块中的公头欧式端子相连 接,实现数据传输、信号控制等。第第一顶壳的上部两端设计有四个用于 安装刀片式二次模块中的第二底壳的螺母孔,内置嵌件螺母,可以通过螺 栓固定连接刀片式二次模块。

[0130]

在第一顶壳的尾端设计有n极通道,用于安装n极小铜排,在n极通 道上设计有三个螺母孔,内置嵌件螺母,其中两端螺母孔用于压紧n极电 线,中间螺母孔用于固定n极小铜排。n极铜排上部两端有两个小通孔, 用于螺栓对n极电线的固紧,n极电线从一端安装在前端连接板上,另一 端安装在n极小铜排的一端上,并且用螺栓将电线固紧,n极小铜排的另 一端上伸出一极n电线连接外侧n极铜排,并有螺栓固紧。

[0131]

塑壳挡板为阻燃复合材料,表面喷金属漆,可有效屏蔽强电/大电流 干扰、隔离主线路热辐射。塑壳挡板底部设计有多组加强筋,用于提高挡 板的强度。挡板中间设计有大矩形孔,可以使塑壳挡板套在第一顶壳上, 只漏出用于欧式端子插接的两个长矩形孔,空间相对封闭,用于保护前端 连接板、后端连接板及与其相连的线路。塑壳挡板中设计有圆形漏孔,用 于分合闸指示上、下杆穿过。

[0132]

综上所述,本发明提供了一种智能磁控低压开关装置,包括磁控式一 次模块和刀片式二次模块;所述磁控式一次模块包括第一底壳、第一顶壳、 塑壳挡板、底部贴板,所述第一底壳、第一顶壳、塑壳挡板、底部贴板形 成整个壳体框架;本发明能够在原有手动塑壳断路器尺寸要求下实现自动 分合闸,直接替换台区的现有老旧开关,分合闸速度大大变快,提高机械 性能,有效增加二次控制模块的空间容量,实现高度智能化,一、二次整 体模块化设计,二次模块隔热设计,二次控制模块可插拔,可实现不停电 更换二次模块,提高产品的运维能力,一二次模块使用寿命同期,大大提 高装置的使用寿命,二次易损元器件可单独插拔,提高装置灵活性,具有 较高的科学性、逻辑性。

[0133]

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解 释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精 神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发 明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要 求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。