1.本发明涉及带副垫片的膜电极接合体的制造方法、带副垫片的膜电极接合体的制造装置以及副垫片基材。

背景技术:

2.近年来,燃料电池作为汽车和手机等的驱动电源备受关注。燃料电池是通过燃料中所含的氢气(h2)与空气中的氧气(o2)之间的电化学反应产生电力的发电系统。与其他电池相比,燃料电池具有发电效率高、对环境负担小等优点。

3.根据使用的电解质的不同,燃料电池存在几种类型。其中一种是使用离子交换膜(电解质膜)作为电解质的固体高分子型燃料电池(pefc:polymer electrolyte full cell)。由于固体高分子型燃料电池可以在常温下工作和小型轻量化,因此期待应用于汽车和便携设备。

4.固体高分子型燃料电池通常具有由多个单元层叠而成的结构。一个单元是由一对隔板夹持膜电极接合体(mea:membrane-electrode-assembly)的两侧而构成的。膜电极接合体具有电解质膜和在电解质膜的两面形成的一对电极层。一对电极层中的一个是阳极电极,另一个是阴极电极。当含有氢气的燃料气体接触阳极电极并且空气接触阴极电极时,通过电化学反应产生电力。

5.上述的膜电极组件容易因外部压力而损坏。因此,在固体高分子型燃料电池的制造过程中,在膜电极接合体上适当地安装树脂制的框体(副垫片膜)。并且,在操作膜电极接合体时,也可以不通过膜电极接合体本身而是通过副垫片膜来进行把持等。

6.例如,专利文献1中记载了在膜电极接合体上附加副垫片膜的垫片附加装置。在该垫片附加装置中,在副垫片膜的非使用区域设置并切掉切断部,在被切掉了的非使用区域内使膜-电极接合体对位,由此在膜-电极接合体的催化剂层的周围粘接作为框体的副垫片膜。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2018-142407号公报

技术实现要素:

10.发明要解决的课题

11.但是,在现有技术的情况下,由于预先从副垫片膜中切掉非使用区域,存在贴付前的副垫片膜的刚性低,容易产生褶皱的问题。

12.本发明的目的是提供一种提高附加了副垫片膜的膜电极接合体的刚性的技术。

13.用于解决课题的手段

14.为了解决上述课题,第一方面是带副垫片的膜电极接合体的制造方法,包括:工序

(a),准备依次具有长条带状的第一背板、长条带状的电解质膜、设置在所述电解质膜的表面的一部分的第一催化剂层的电极层基材;工序(b),准备依次具有长条带状的第二背板、副垫片膜和覆盖膜的副垫片基材;工序(c),沿与所述第一催化剂层对应的对应区域,在所述副垫片基材设置从所述覆盖膜的表面起到达所述第二背板的厚度方向中间部为止的切断部;工序(d),从通过所述工序(c)设置了所述切断部的所述副垫片基材剥离所述覆盖膜中的除所述对应区域以外的非对应区域;以及工序(e),将通过所述工序(d)残存在所述副垫片基材的所述覆盖膜的所述对应区域与所述电极层基材的所述第一催化剂层对准,得到所述电极层基材和所述副垫片基材的贴合体。

15.第二方面是在第一方面的带副垫片的膜电极接合体的制造方法中,还包括:工序(f),从通过所述工序(e)得到的所述贴合体剥离所述第一背板,得到带副垫片的接合体片材。

16.第三方面是在第二方面的带副垫片的膜电极接合体的制造方法中,还包括:(g)工序,将通过所述工序(f)得到的所述带副垫片的接合体片材卷取成辊状。

17.第四方面是在第二方面或第三方面的带副垫片的膜电极接合体的制造方法中,还包括:工序(h),从通过所述工序(f)得到的所述带副垫片的接合体片材剥离所述第二背板。

18.第五方面是在第一方面~第四方面中的任一方面的带副垫片的膜电极接合体的制造方法中,所述电极层基材还包括第二催化剂层,所述第二催化剂层设置在所述电解质膜中的所述第一背板侧的表面的一部分,与所述第一催化剂层在厚度方向上重叠。

19.第六方面是带副垫片的膜电极接合体的制造装置,具备:第一输送机构,输送电极层基材,所述电极层基材依次具有长条带状的第一背板、长条带状的电解质膜、设置在所述电解质膜的表面的一部分的第一催化剂层;第二输送机构,输送副垫片基材,所述副垫片基材具有长条带状的第二背板、副垫片膜和覆盖膜;半切部,沿与所述第一催化剂层对应的对应区域,在所述副垫片基材设置从所述覆盖膜的表面起到达所述第二背板的厚度方向中间部为止的切断部;剥离部,从设置了所述切断部的所述副垫片基材剥离所述覆盖膜中的除所述对应区域以外的非对应区域;贴付机构,将通过所述剥离部残存在所述副垫片基材的所述覆盖膜的所述对应区域与所述电极层基材的所述第一催化剂层对准,将所述电极层基材和所述副垫片基材贴合。

20.第七方面是贴合到在燃料电池中使用的膜电极接合体的副垫片基材,依次具备:长条带状的第二背板;副垫片膜;以及覆盖膜。

21.发明效果

22.根据第一方面的带副垫片的膜电极接合体的制造方法,在与第一催化剂层对应的对应区域设置了到第二背板的厚度方向中间部为止的切断部的垫片基材与电极层基材贴合。通过以不切断副垫片基材的对应区域的方式将该副垫片基材与电极层基材贴合,能够抑制贴付前的垫片膜发生褶皱。

23.根据第二方面的带副垫片的膜电极接合体的制造方法,能够从贴付了副垫片基材的膜电极接合体剥离不需要的第一背板。

24.根据第三方面的带副垫片的膜电极接合体的制造方法,能够得到被卷成辊状的带副垫片的接合体片材。

25.根据第四方面的带副垫片的膜电极接合体的制造方法,通过将第二背板从带副垫

片的接合体片材剥离,能够将与第一催化剂层对应的对应区域的副垫片膜和覆盖膜与第二背板一起剥离。由此,能够在膜电极接合体附加副垫片膜的非对应区域的部分。

26.根据第五方面的带副垫片的膜电极接合体的制造方法,能够在电解质膜的两面设置了第一催化剂层和第二催化剂层的电极层基材贴合副垫片基材。

27.根据第六方面的带副垫片的膜电极接合体的制造方法,在与第一催化剂层对应的对应区域设置了到第二背板的厚度方向中间部为止的切断部的垫片基材,与电极层基材贴合。通过以不切断副垫片基材的对应区域的方式将该副垫片基材与电极层基材贴合,能够抑制贴付前的垫片膜发生褶皱。

28.根据第七方面的副垫片基材,由于具有第二背板、副垫片膜、覆盖膜,与副垫片膜单体的情况相比,能够提高垫片基材的刚性。因此,在将该副垫片基材附加在膜电极接合体的情况下,与副垫片膜单体的情况相比,能够提高膜电极接合体的刚性。

附图说明

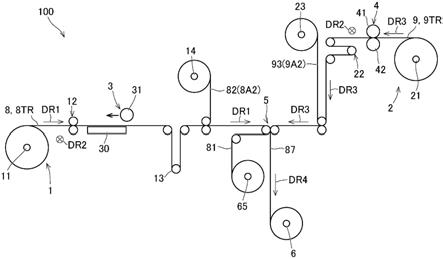

29.图1是示出实施方式的垫片附加装置的结构的图。

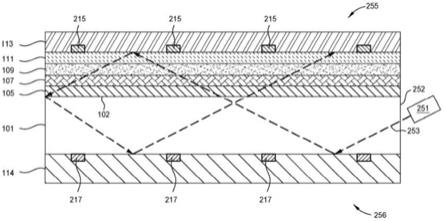

30.图2是示意地示出从第一供给辊送出的电极层基材8的纵剖视图和俯视图。

31.图3是示意地示出设置了切断部的电极层基材的纵剖视图和俯视图。

32.图4是示意地示出膜电极接合体层的非采用区域的部分被分离后的电极层基材8的纵剖视图和俯视图。

33.图5是示意地示出副垫片基材的纵剖视图和俯视图。

34.图6是示意地示出覆盖膜的非对应区域的部分被分离后的副垫片基材的纵剖视图和俯视图。

35.图7是通过示意地示出通过贴付机构被贴合的电极层基材和副垫片基材的纵剖视图。

36.图8是示出带副垫片的接合体片材和带副垫片的膜电极接合体的纵剖视图和俯视图。

37.图9是示出控制部与垫片附加装置内的各部之间的电连接的框图。

38.图10是示意地示出第一半切部的 x侧面的图。

39.图11是示意地示出第一半切部的 x侧面的图。

40.图12是示意地示出第一半切部的-y侧面的图。

41.图13是示意地示出第一半切部的x方向驱动部的图。

42.图14是示出吸附台的吸附面的俯视图。

43.图15是示出被吸附在吸附台的吸附面上的电极层基材的俯视图。

44.图16是示意地示出贴付机构的侧面图。

45.图17是示意地示出贴付机构的侧面图。

46.图18是示意地示出电极层基材上的膜电极接合体的俯视图。

47.图19是示出贴付机构中的贴合处理的流程的图。

具体实施方式

48.以下,将参照附图描述本发明的实施方式。需要说明的是,本实施方式中记载的构

成要素只是例示,并不旨在将本发明的范围限于此。在附图中,有时为了便于理解根据需要对各部分的尺寸和/或数量进行夸张或简化地图示。

49.图1是示出实施方式的垫片附加装置100的结构的图。垫片附加装置100是通过将具有副垫片膜92的副垫片基材9附加在具有膜电极接合体层80的电极层基材8上来制造带副垫片的膜电极接合体的装置。

50.垫片附加装置100具备:第一输送机构1、第二输送机构2、第一半切部3、第二半切部4、贴付机构5、片材回收辊6和控制部7。

51.<第一输送机构1>

52.第一输送机构1将长条带状的电极层基材8(参照图2)由多个辊支承的同时沿着既定的输送路径8tr向贴付机构5输送。第一输送机构1具备第一供给辊11、第一进给辊12和第一调节辊13。另外,第一输送机构1具备将从输送路径8tr上的电极层基材8剥离的部分(后述的电解质膜82的非采用区域8a2)卷取并回收的电解质膜回收辊14。

53.在本实施方式中,将电极层基材8通过第一输送机构1向贴付机构5移动的移动方向作为输送方向dr1,将与该输送方向dr1正交且与电极层基材8的主面(面积最大的面)平行的方向作为宽度方向dr2。另外,在输送路径8tr中,将靠近第一供给辊11的一侧作为输送方向dr1的上游侧,将靠近贴付机构5的一侧作为输送方向dr1的下游侧。输送方向dr1与电极层基材8的长度方向一致。

54.图2是示意地示出从第一供给辊11送出的电极层基材8的纵剖视图和俯视图。如图2所示,电极层基材8包括长条带状的第一背板81和设置在第一背板81的上表面(一个侧面)的长条带状的电解质膜82。在电解质膜82的上表面以等间隔设有矩形的第一催化剂层83,在电解质膜82的下表面(另一个侧面)以与第一催化剂层83在厚度方向上重叠的方式设有第二催化剂层84。在电极层基材8中,第二催化剂层84夹在电解质膜82和第一背板81之间。电极层基材8在省略图示的外部装置被预先制造,并以辊状地卷绕在第一供给辊11的状态被准备。电解质膜82、多个第一催化剂层83和多个第二催化剂层84构成膜电极接合体层80。第一背板81和电解质膜82相互附着。

55.电解质膜82例如使用氟类或碳氢类的高分子电解质膜。作为电解质膜82的具体例子,可以列举含有全氟甲磺酸的高分子电解质膜(例如,美国dupont公司制造的nafion(注册商标)、旭硝子(株)制的flemion(注册商标)、旭化成(株)制的aciplex(注册商标)、戈尔(gore)公司制的goreselect(注册商标))。电解质膜82的膜厚例如被设为5μm~30μm。电解质膜82由于大气中的湿气而膨胀,若湿度变低则收缩。即,电解质膜82具有根据大气中的湿度容易变形的性质。

56.第一背板81是用于抑制电解质膜82的变形的膜。第一背板81的材料使用机械强度比电解质膜82高且形状保持功能优异的树脂。例如pen(聚萘二甲酸乙二醇酯)或pet(聚对苯二甲酸乙二醇酯)作为第一背板81的材料是优选的。第一背板81的膜厚例如是25μm~100μm。

57.如图2所示,第一背板81的宽度略大于电解质膜82的宽度。电解质膜82设置在第一背板81的宽度方向的中央。第一催化剂层83的宽度小于电解质膜82的宽度。第一催化剂层83和第二催化剂层84分别设置在电解质膜82的上表面和下表面的宽度方向中央。

58.第一催化剂层83和第二催化剂层84的材料使用在高分子型燃料电池的阳极或阴

极中引起燃料电池反应的材料。例如,铂(pt)、铂合金和铂化合物等催化剂粒子用作第一催化剂层83和第二催化剂层84的材料。作为铂合金的例子,例如,可以例举出选自由钌(ru)、钯(pd)、镍(ni)、钼(mo)、铱(ir)和铁(fe)等组成的组中的至少一种金属和铂的合金。通常,阴极用的催化剂层的材料使用铂,阳极用的催化剂层的材料使用铂合金。

59.如图1所示,第一进给辊12具备彼此相接地配置的2个辊体。第一进给辊12在该2个辊体之间夹持电极层基材8,并且使该2个辊体旋转,由此使电极层基材8从第一供给辊11拉出。第一进给辊12构成为,能够根据来自于控制部7的控制信号而主动地旋转。当第一进给辊12的旋转停止时,使来自于第一供给辊11的电极层基材8的送出停止,并使电极层基材8向第一半切部的送入和从第一半切部3的送出停止。

60.图3是示意地示出设置了切断部8c的电极层基材8的纵剖视图和俯视图。第一半切部3配置在第一进给辊12的下游侧。如图3所示,第一半切部3是进行将从第一供给辊11送出的电极层基材8的膜电极接合体层80切分为采用区域8a1和非采用区域8a2的处理(第一半切处理)的处理部。对于第一半切部3的结构在后面描述。

61.如图3所示,切断部8c通过将电解质膜82切断为包围单个第一催化剂层83和位于第一催化剂层83的背侧的单个第二催化剂层84的矩形而被设置。切断部8c由将电解质膜82从其上表面向下表面贯穿的切断面构成。另外,切断部8c由不贯穿第一背板81而从第一背板81的上表面起到达厚度方向的中间部为止的切断面构成。也就是说,切断部8c不到达第一背板81的下表面。

62.第一调节辊13为了使施加于电极层基材8的张力恒定,根据电极层基材8的张力上下(与电极层基材8的主面正交的方向)移动。通过使第一调节辊13上下移动来吸收施加于电极层基材8的急剧的张力的变动。

63.电解质膜回收辊14卷取并回收电极层基材8中的膜电极接合体层80的非采用区域8a2的部分。非采用区域8a2是在长条带状的电解质膜82中的除采用区域8a1以外的部分。电解质膜82的非采用区域8a2在与第一半切部3相比靠下游侧的位置从电极层基材8被剥离,之后被卷取在电解质膜回收辊14上。

64.图4是示意地示出膜电极接合体层80的非采用区域8a2的部分被分离后的电极层基材8的纵剖视图和俯视图。如图4所示,通过使电解质膜回收辊14从电极层基材8回收电解质膜82的非采用区域8a2,在第一背板81的上表面留下由电解质膜82的采用区域8a1的部分、以及设置在该电解质膜82的部分的上表面和下表面的单个第一催化剂层83和单个第二催化剂层84构成的单个膜电极接合体85。膜电极接合体85被与第一背板81一起向贴付机构5输送。

65.<第二输送机构2>

66.第二输送机构2将长条带状的副垫片基材9(参照图5)由多个辊支承的同时沿既定的输送路径9tr向贴付机构5输送。第二输送机构2具备第二供给辊21和第二调节辊22。另外,第二输送机构2具备覆盖膜回收辊23,覆盖膜回收辊23将从输送路径9tr上的副垫片基材9剥离的不需要部分卷取并回收。

67.在本实施方式中,将通过第二输送机构2向贴付机构5移动的副垫片基材9的移动方向作为输送方向dr3。另外,在输送路径9tr中,将靠近第一供给辊11的一侧作为输送方向dr3的上游侧,将靠近贴付机构5的一侧作为输送方向dr3的下游侧。输送方向dr3与副垫片

基材9的长度方向一致。与输送方向dr3正交且与副垫片基材9的主面(面积最大的面)平行的方向与宽度方向dr2一致。

68.图5是示意地示出副垫片基材9的纵剖视图和俯视图。需要说明的是,在图5所示的副垫片基材9上设置有切断部9c。该切断部9c是通过后述的第二半切部4设置的部分,并未在刚从第二供给辊21被送出后立即设置。

69.如图5所示,副垫片基材9具有:长条带状的第二背板91;设置在第二背板91的上表面(一个侧面)的长条带状的副垫片膜92;以及设置在副垫片膜92的上表面(一个侧面)的长条带状的覆盖膜93。副垫片基材9在省略图示的外部装置被预先制造,并以辊状地卷绕在第二供给辊21的状态被准备。

70.作为副垫片膜92的材料,优选机械强度比电解质膜82高且形状保持功能优异的树脂。作为副垫片膜92的材料,优选pet(聚对苯二甲酸乙二醇酯)、pen(聚萘二甲酸乙二醇酯)、pps(聚苯硫醚)或ps(聚苯乙烯)。副垫片膜92的膜厚例如是25μm~100μm。

71.在副垫片基材9中,第二背板91的上表面(一个侧面)成为形成有粘接剂的层的粘接面。粘接剂例如使用压敏性粘接剂。其中,也可以使用热固化性粘接剂、热塑性粘接剂或uv固化型粘接剂来代替压敏性粘接剂。第二背板91的该粘接面由副垫片膜92覆盖。例如,作为第二背板91的材料,优选pen(聚萘二甲酸乙二醇酯)或pet(聚对苯二甲酸乙二醇酯)。第二背板91的膜厚例如是25μm~100μm。

72.在副垫片基材9中,副垫片膜92的上表面(一个侧面)成为形成有粘接剂的层的粘接面。副垫片膜92的该粘接面由覆盖膜93覆盖。覆盖膜93以能够容易地从副垫片膜92剥离的力被粘接。作为覆盖膜93的材料,虽然没有特别限定,但是优选例如pet(聚对苯二甲酸乙二醇酯)。

73.第二调节辊22为了使施加于副垫片基材9的张力恒定,根据电极层基材8的张力而左右(与副垫片基材9的主面正交的方向)移动。另外,通过使第二调节辊22左右移动来吸收施加于副垫片基材9的急剧的张力的变动。

74.第二半切部4设置在第二供给辊21和第二调节辊22之间。第二半切部4是进行将被从第二供给辊21放出的副垫片基材9中的覆盖膜93和副垫片膜92切分成对应区域9a1和非对应区域9a2的处理(第二半切处理)的处理部。

75.如图5所示,第二半切处理是在副垫片基材9上设置切断部9c的处理。该切断部9c沿着矩形的对应区域9a1与除对应区域9a1以外的非对应区域9a2的交界线(切断对象线9t)设置。对应区域9a1例如与第一催化剂层83相似并且大小大致相同。需要说明的是,对应区域9a1也可以与第一催化剂层83不相似。另外,对应区域9a1也可以大于第一催化剂层83。

76.在本例中,第二半切部4具有上下对置的2个辊41、42,在该2个辊41、42之间供副垫片基材9通过。另外,在与副垫片基材9的覆盖膜93侧对置的辊41的外周面设置有尖锋刃(pinnacle blade)。该尖锋刃具有与对应区域9a1的形状(矩形)对应的形状。

77.第二半切部4在2个辊41、42之间夹持副垫片基材9。然后,各辊41、42与副垫片基材9的向输送方向dr3的移动速度同步地旋转。当设置在辊41的外周面的尖锋刃碰到副垫片基材9时,在副垫片基材9上设置切断部9c。由此,副垫片基材9被切分成对应区域9a1和非对应区域9a2。辊41的外周与设置在副垫片基材9的切断部9c(换言之,对应区域9a1)的间隔一致。由此,通过使辊41、42与副垫片基材9的移动同步地旋转,对于副垫片基材9以一定间距

设置切断部9c。需要说明的是,辊41、42不是必须始终以与副垫片基材9的移动速度同步的速度旋转。例如,也可以是当尖锋刃与副垫片基材9抵接时,使辊41以与副垫片基材9的移动速度同步的速度旋转,当尖锋刃与副垫片基材9不接触时,使辊41以比副垫片基材9的移动速度快的速度旋转。由此,能够缩短对副垫片基材9设置切断部9c的间隔,因此能够减小副垫片基材9的损失。

78.辊41、42也可以利用在与副垫片基材9之间产生的摩擦阻力而从动地旋转。在此情况下,由于使辊41、42与副垫片基材9的移动速度同步地旋转,所以不需要控制部7进行同步控制。需要说明的是,也可以具备辊41、42中至少一个通过电机的驱动而主动地旋转的结构。在此情况下,控制部7根据第二输送机构2对副垫片基材9的移动速度来控制辊41、42的旋转即可。

79.如图5所示,切断部9c由贯穿覆盖膜93和副垫片膜92的切断面构成。另外,切断部9c由不贯穿第二背板91而从第二背板91的上表面(一个侧面)到达厚度方向的中间部为止的切断面构成。也就是说,切断部9c不到达第二背板91的下表面(另一个侧面)。

80.覆盖膜回收辊23卷取并回收设置了切断部9c的副垫片基材9中的、覆盖膜93的非对应区域9a2的部分。覆盖膜93的非对应区域9a2在输送路径9tr中的第二调节辊22与贴付机构5之间的位置被从副垫片基材9剥离并被覆盖膜回收辊23回收。覆盖膜回收辊23是剥离部的一例。

81.图6是示意地示出覆盖膜93的非对应区域9a2的部分被分离后的副垫片基材9的纵剖视图和俯视图。如图6所示,通过使覆盖膜93的非对应区域9a2的部分分离,在副垫片膜92的上表面留下覆盖膜93的对应区域9a1、即矩形部分。该矩形部分被与第二背板91和副垫片膜92一起向贴付机构5输送。

82.图7是示意地示出通过贴付机构5贴合的电极层基材8和副垫片基材9的纵剖视图。如图7所示,贴付机构5将电解质膜82的非采用区域8a2的部分被分离后的电极层基材8(参照图4)和覆盖膜93的非对应区域9a2的部分被分离后的副垫片基材9彼此贴合。此处,以电极层基材8中的膜电极接合体85的第一催化剂层83的上表面与副垫片基材9中的覆盖膜93的上表面对准的方式使电极层基材8和副垫片基材9贴合。另外,电极层基材8中的膜电极接合体85中的、位于第一催化剂层83的周围的电解质膜82的部分与副垫片基材9中的位于覆盖膜93的周围的副垫片膜92的表面(粘接面)粘接。

83.在本实施方式中,对于副垫片基材9,在与第一催化剂层83对应的对应区域9a1,切断部9c设置到第二背板91的厚度方向中间部为止,然后,该副垫片基材9被贴合到电极层基材8。也就是说,副垫片基材9以不去掉对应区域9a1的方式与电极层基材8贴合。由此,能够将贴付前的副垫片膜92的刚性维持为高刚性,因此能够抑制在副垫片膜92上产生褶皱。

84.第一背板回收辊65卷取并回收从在贴付机构5中与副垫片基材9贴合到一起的而成的电极层基材8剥离的第一背板81。第一背板81在贴付机构5和片材回收辊6之间的位置从电极层基材8被剥离。由此,形成带副垫片的接合体片材87(参照图8)。

85.图8是示出带副垫片的接合体片材87和带副垫片的膜电极接合体89的纵剖视图和俯视图。带副垫片的接合体片材87具有在膜电极接合体85的单面附加了副垫片基材9的结构。在带副垫片的接合体片材87中,不仅在膜电极接合体85中的第一催化剂层83的周围,还在第一催化剂层83附加副垫片膜92的对应区域9a1的部分,进而附加覆盖膜93的对应区域

9a1的部分。由此,能够提高电解质膜82和第一催化剂层83(进而第二催化剂层84)的刚性,因此能够抑制该部分的褶皱的产生等变形。

86.带副垫片的接合体片材87通过片材回收辊6被以辊状卷取并回收。带副垫片的接合体片材87以其第二背板91侧的面与片材回收辊6的外周面对置的状态被片材回收辊6卷取。由此,能够抑制带副垫片的接合体片材87中的第二催化剂层84与片材回收辊6的外周面直接接触。

87.如图1所示,片材回收辊6卷取并回收带副垫片的接合体片材87。片材回收辊6的旋转轴连接有未图示的电机,在控制部7的控制下旋转。

88.需要说明的是,如图8所示,当从带副垫片的接合体片材87剥离第二背板91时,能够与第二背板91一起将副垫片膜92中的切断部9c的内侧的不需要部分(对应区域9a1的部分)以及覆盖膜93剥离。由此,能够得到在膜电极接合体85的边缘部分附加了框体、即副垫片膜92的非对应区域9a2的部分而成的带副垫片的膜电极接合体89。需要说明的是,在带副垫片的膜电极接合体89中,例如如图8所示,通过在比膜电极接合体85大一圈的矩形的断裂线85c的位置切断副垫片膜92,能够得到在一个膜电极接合体85附加了框状的副垫片膜而成的带副垫片的膜电极接合体。

89.图9是示出控制部7与垫片附加装置100内的各部之间的电连接的框图。控制部7控制垫片附加装置100内的各部的动作。图9中,如概念性地所示,控制部7由具有cpu等处理器71、ram等存储器72和硬盘驱动器等存储部73的计算机构成。在存储部73中安装有用于控制垫片附加装置100的操作的计算机程序p。

90.<第一半切部3>

91.参照图10~图13说明第一半切部3的结构。需要说明的是,在图10~图13中,为了便于说明,标记了示出相互正交的x方向、y方向及z方向的箭头。在以下说明中,将各箭头的前端朝向方向设为 (正)方向,将其相反方向设为-(负)方向。x方向与输送方向dr1平行,y方向与宽度方向dr2平行,z方向是垂直于电极层基材8的上表面的方向。在本例中,x方向和y方向与水平面平行,z方向与铅垂方向平行。

92.图10是示意地示出第一半切部3的 x侧面的图。图11是示意地示出第一半切部3的 x侧面的图。图12是示意地示出第一半切部3的-y侧面的图。图13是示意地示出第一半切部3的x方向驱动部34的图。

93.第一半切部3是在向输送方向dr1移动的电极层基材8实施设置矩形的切断部8c(参照图3)的第一半切处理的装置。第一半切部3具备吸附台30、旋转模切机(rotary die cutter)31、旋转驱动部32和移动驱动部33。

94.吸附台30从第一背板81侧吸附并保持电极层基材8。吸附台30的吸附面( z侧面)具有将x方向设为长度方向,将y方向设为宽度方向的长方形。

95.旋转模切机31是以沿y方向延伸的旋转轴31a为中心旋转的圆筒状的部件。在旋转模切机31的外周面设有尖锋刃311。尖锋刃311沿电极层基材8中的第一催化剂层83的周围的切断对象线8t(参照图14)在电极层基材8上设置切断部8c。在本例中,切断部8c是正方形,因此尖锋刃311由沿y方向(宽度方向dr2)彼此平行延伸的2个宽度方向部分312和沿旋转模切机31的周向彼此平行延伸的2个周向部分313构成。

96.移动驱动部33具备:保持旋转模切机31的架桥体331;将架桥体331向x方向移动的

x方向驱动部34;将架桥体331向y方向移动的y方向驱动部35;以及将旋转模切机31向z方向移动的z方向驱动部36。

97.架桥体331具有配置在吸附台30的 y侧和-y侧的沿z方向延伸的2个柱部332以及将该2个柱部332的 z侧端部彼此连结的梁部333。在2个柱部332之间配置旋转模切机31。

98.移动驱动部33将旋转模切机31至少移动到离开位置l11(参照图10)和半切位置l12(参照图11)。如图10所示,配置在离开位置l11的旋转模切机31相对于通过与吸附台30相比靠上侧的输送路径8tr的电极层基材8向上方( z侧)离开。另外,如图11所示,当旋转模切机31配置在半切位置l12时,通过使旋转模切机31旋转,尖锋刃311能够与被吸附在吸附台30上的电极层基材8的上表面抵接并设置切断部8c。

99.<z方向驱动部36>

100.z方向驱动部36在旋转模切机31的 y侧和-y侧各具备一个z方向引导件361、升降板362、弹簧363和偏心凸轮364。另外,z方向驱动部36具备在y方向延伸的旋转轴365以及使旋转轴365旋转的z方向电机366。2个偏心凸轮364安装在旋转轴365上。

101.弹簧363配置在升降板362和与升降板362相比靠-z侧的y方向引导件353之间。弹簧363与升降板362的-z侧端部连结,将升降板362向 z侧施力。升降板362的 z侧端部与偏心凸轮364的外周面(凸轮面)的-z侧端部抵接。当使偏心凸轮364与旋转轴365一起旋转时,偏心凸轮364的-z侧端部在z方向位移。由此,被偏心凸轮364按压的升降板362的位置也沿z方向位移。升降板362与沿z方向延伸的z方向引导件361连结,通过z方向引导件361与铅垂方向平行地位移。

102.旋转模切机31的旋转轴31a的两端部经由轴承32b被升降板362支承。由此,使旋转模切机31与升降板362一起在z方向移动。

103.<y方向驱动部35>

104.y方向驱动部35具有作为伺服电机的y方向电机351、在y方向延伸的滚珠丝杠352以及沿y方向延伸的四个y方向引导件353(参照图13)。架桥体331的-z侧部分与各y方向引导件353连结。另外,滚珠丝杠352与设置在架桥体331的-y侧面的螺母部件连结(参照图10、图12)。y方向电机351使滚珠丝杠352旋转,由此使架桥体331沿y方向引导件353向y方向移动。由此,使旋转模切机31在y方向移动。

105.<x方向驱动部34>

106.x方向驱动部34具备作为伺服电机的x方向电机341、在x方向延伸的滚珠丝杠342以及与x方向平行延伸的2个x方向引导件343。滚珠丝杠342与架桥体331的 x侧面连结,通过x方向电机341使滚珠丝杠342旋转,由此使架桥体331沿x方向引导件343在x方向移动。由此,使旋转模切机31在x方向移动。

107.<旋转驱动部32>

108.旋转驱动部32通过使旋转轴31a旋转来使旋转模切机31旋转。旋转驱动部32具备旋转电机321和离合器322。

109.旋转电机321与旋转轴31a的-y侧端部连结。通过旋转电机321使旋转轴31a旋转,旋转模切机31以旋转轴31a为中心旋转。旋转轴31a的两侧部分经由轴承32b受到 y侧和-y侧的升降板362支承。

110.离合器322设置在旋转轴31a中的、旋转电机321与旋转模切机31之间。旋转轴31a

通过离合器322被分割成主动轴(与离合器322相比靠旋转电机321侧的轴部分)和从动轴(与离合器322相比靠旋转模切机31侧的轴部分)。通过离合器322将主动轴和从动轴断开或连接,能够将从旋转电机321向旋转模切机31的旋转驱动力的传递断开或连接。需要说明的是,离合器322不是必须的,也可以省略。

111.在架桥体331的-y侧的柱部332上设有供旋转轴31a穿插的、沿y方向贯穿的贯穿孔(未图示)。该贯穿孔是在z方向上较长的长圆形等容许旋转轴31a的升降移动的形状。

112.图14是示出吸附台30的吸附面30s的俯视图。图15是示出被吸附在吸附台30的吸附面30s上的电极层基材8的俯视图。在吸附台30中的吸附电极层基材8的吸附面30s( z侧面)设有吸附槽301。另外,在吸附槽301的内侧设有抽吸环境气体的多个抽吸孔302。

113.吸附槽301包括朝向 x方向并向 y方向延伸的多个第一凹部303以及朝向 x方向并向-y方向延伸的多个第二凹部304。多个第一凹部303和多个第二凹部304在多个相交点305相交,并在其相交点305彼此连结。另外,在本实施方式中,在该多个相交点305中的一部分设有抽吸孔302。需要说明的是,抽吸孔302不必须是多个,也可以是一个。

114.抽吸孔302经由未图示的抽吸配管与包含真空泵等的抽吸部30p(参照图10)连接。抽吸孔302通过抽吸部30p的作用来抽吸周围的环境气体。控制部7通过控制设置在抽吸配管的阀(未图示)来控制抽吸孔302对环境气体的抽吸的开始和停止。当控制部7使抽吸孔302对环境气体的抽吸开始时,电极层基材8被吸附在吸附台30的吸附面30s上。当控制部7使抽吸孔302对环境气体的抽吸停止时,解除电极层基材8的吸附,电极层基材8向上方( z侧)吸附台30离开。

115.在第一半切部3中设置在电极层基材8的切断部8c所对应的切断对象线8t是包含与x方向平行的部分和与y方向平行的部分的矩形。吸附槽301包含与切断对象线8t中的与x方向平行的部分和与y方向平行的部分相交的第一凹部303和第二凹部304。

116.由于能够沿吸附槽301使电极层基材8吸附在吸附台30上,因此能够减轻在第一半切处理中电极层基材8偏移。另外,吸附槽301包含沿与切断对象线8t相交的方向延伸的多个第一凹部303和多个第二凹部304。由此,能够通过横穿电极层基材8中的切断对象线8t的各部分的吸附槽301来保持电极层基材8。因此,由于即使在尖锋刃311碰到电极层基材8的状态下也能够使吸附台30牢固地保持电极层基材8的其抵接部分,因此能够高精度地在电极层基材8的切断对象线8t设置切断部8c。

117.如图12所示,第一半切部3具备拍摄部37。拍摄部37配置在与吸附台30的吸附面30s相比靠 z侧的位置。拍摄部37具备具有图像传感器的一个或多个相机。拍摄部37对被吸附在吸附台30上的电极层基材8中的第一催化剂层83进行拍摄。拍摄部37与控制部7电连接,将通过拍摄得到的图像信号向控制部7发送。

118.如图12所示,控制部7作为位置确定部710发挥作用。位置确定部710是处理器71通过执行计算机程序p来软件地实现的功能。需要说明的是,位置确定部710也可以是专用集成电路等硬件配置。位置确定部710在由拍摄部37取得的图像中确定第一催化剂层83的位置(例如,重心位置)。进而,控制部7基于确定了的第一催化剂层83的位置来设定切断对象线8t,并且根据其设定了的切断对象线8t来使移动驱动部33动作,由此使旋转模切机31移动。

119.如图15所示,位置确定部710例如可以确定第一催化剂层83的四个角部831、832、

833、834,并且基于这些角部的位置来确定第一催化剂层83的重心位置。在此情况下,拍摄部37也可以通过多个相机来对角部831~834摄影。另外,拍摄部37也可以通过一个相机来对角部831~834进行一次摄影,或者,也可以通过使该一个相机移动来多次分开拍摄。

120.另外,位置确定部710不是必须根据角部831~834的位置确定第一催化剂层83的位置。例如,位置确定部710也可以确定第一催化剂层83的四边的位置,并且基于它们的位置来确定第一催化剂层83的位置。

121.另外,位置确定部710也可以确定第二催化剂层84的位置。例如,在第一背板81具有透明性的情况下,也可以将拍摄部37配置在电极层基材8的第一背板81侧,并由拍摄部37对第二催化剂层84进行拍摄。在此情况下,控制部7能够基于第二催化剂层84的位置来适当地设定切断对象线8t。

122.另外,位置确定部710也可以确定第一催化剂层83和第二催化剂层84各自的位置,并且控制部7基于它们的位置来设定切断对象线8t。在此情况下,控制部也可以例如以第一催化剂层83的重心位置和第二催化剂层84的重心位置之间的中间点为基准来设定切断对象线8t。

123.在电极层基材8中包含具有形状不合格品等不合格品的第一催化剂层83或第二催化剂层84的情况下,控制部7对于该不合格品也可以在第一半切部3不进行第一半切处理而跳过。在此情况下,必然地,对于电极层基材8所进行的第一半切处理的间隔不限于等间距。

124.第一催化剂层83或第二催化剂层84的合格品检查例如也可以当在电解质膜82上设置了第一催化剂层83或第二催化剂层84时进行。在此情况下,可以根据该合格品检查的结果,准备表示各第一催化剂层83或第二催化剂层84的合格/不合格的管理数据。然后,在垫片附加装置100中,控制部7通过参照该管理数据,可以仅对包含被认为是“合格品”的第一催化剂层83或第二催化剂层84的区域通过第一半切部3执行第一半切处理。在此情况下,由于能够抑制对电极层基材8设置不需要的切断部8c,因此在垫片附加装置100中,能够高效地制造带副垫片的接合体片材87。另外,由于抑制未被采用的第一催化剂层83贴付在副垫片基材9上,所以能够抑制副垫片基材9被浪费消耗。

125.需要说明的是,第一催化剂层83或第二催化剂层84的合格品检查也可以在垫片附加装置100中进行。在此情况下,也可以在第一供给辊11和第一半切部3之间的位置设置对第一催化剂层83或第二催化剂层84进行拍摄的相机。然后,控制部7也可以通过对由相机得到的图像应用图案匹配等检查方法,由此进行对于第一催化剂层83或第二催化剂层84的合格品检查。

126.<第一半切处理的流程>

127.说明在垫片附加装置100中进行的第一半切处理。首先,当通过第一输送机构1将电极层基材8中包含作为合格品的第一催化剂层83在内的采用区域8a1输送到吸附台30上的既定位置时,控制部7控制第一输送机构1来停止电极层基材8向输送方向dr1( x方向)的移动。采用区域8a1是否到达了既定位置的判定,例如可以利用配置在输送路径8tr上的规定位置的光传感器来检测作为目标的第一催化剂层83的通过来进行。

128.在停止电极层基材8的移动之后,控制部7开始从吸附台30的抽吸孔302抽吸环境气体。由此,电极层基材8经由吸附槽301被吸附在吸附面30s上。

129.接着,拍摄部37对第一催化剂层83进行拍摄,并且位置确定部710在由其拍摄得到

的图像中确定第一催化剂层83的位置。然后,控制部7基于确定了的第一催化剂层83的位置来设定切断对象线8t。

130.接着,控制部7将旋转模切机31从离开位置l11(参照图10)向半切位置l12(参照图11)移动。半切位置l12是旋转模切机31的尖锋刃311在电极层基材8设置切断部8c时的旋转模切机31的位置。如上所述,切断对象线8t根据由位置确定部710确定的第一催化剂层83(或者第二催化剂层84)的位置的不同而不同。由此,旋转模切机31的半切位置l12可以根据第一催化剂层83的位置而变化。

131.另外,在旋转模切机31向半切位置l12移动之前,控制部7通过控制旋转驱动部32来使旋转模切机31旋转,直到旋转模切机31的尖锋刃311被配置在初始位置。

132.例如如图11所示,尖锋刃311的初始位置可以是使尖锋刃311中的、与切断对象线8t的最上游部分8t1(参照图15)抵接的刃部分(此处,宽度方向部分312)配置在旋转模切机31的最下端的状态。在此情况下,通过使旋转模切机31向-z侧下降并配置在半切位置l12,能够使尖锋刃311在电极层基材8的最上游部分8t1设置切断部8c。

133.当旋转模切机31配置在半切位置l12时,旋转模切机31的外周面与被吸附在吸附台30上的电极层基材8的上表面(第一催化剂层83或者电解质膜82)接触,并且进一步优选地,旋转模切机31的外周面和吸附台30的吸附面30s处于夹着电极层基材8进行按压的状态。在该状态下,控制部7通过旋转驱动部32和移动驱动部33,使旋转模切机31与旋转模切机31的向上游侧(-y侧)的移动同步地旋转。然后,通过使尖锋刃311从初始位置旋转既定的角度到结束位置为止,使沿切断对象线8t的切断部8c设置在电极层基材8上。

134.需要说明的是,可以利用在电极层基材8和旋转模切机31之间产生的摩擦阻力来使旋转模切机31从动地旋转。在此情况下,例如,控制部7在将尖锋刃311向初始位置移动之后,可以通过控制离合器322来切断旋转轴31a的主动轴和从动轴的连接。需要说明的是,如上所述,在半切位置l12,在使旋转模切机31主动地旋转的情况下,也可以省略离合器322。

135.当尖锋刃311旋转到结束位置时,控制部7通过移动驱动部33使旋转模切机31向 z侧上升,并向离开位置l11移动。然后,控制部7解除吸附台30对电极层基材8的吸附。然后,控制部7通过第一输送机构1使电极层基材8再次向输送方向dr1移动。

136.在第一半切部3的情况下,相对于吸附台30,能够使旋转模切机31的位置移动。由此,相对于被吸附在吸附台30上的电极层基材8,能够使设置在旋转模切机31上的刃移动。因此,能够在电极层基材8的适当的位置设置切断部8c。

137.特别地,在本实施方式中,能够使旋转模切机31向x方向(输送方向dr1)、y方向(宽度方向dr2)移动。由此,在与电极层基材8的表面平行的方向,能够调整设置切断部8c的位置。另外,在本实施方式中,能够使旋转模切机31向z方向(电极层基材8的厚度方向)移动。由此,能够调整设置在电极层基材8的切断部8c的深度。

138.第一半切部3将第一背板81留在电极层基材8并切断电解质膜82。因此,能够将通过第一半切部3的第一半切处理设置的膜电极接合体85留在第一背板81并且在贴付机构5与副垫片基材9贴合。由此,能够抑制在包含第一催化剂层83和第二催化剂层84在内的膜电极接合体85上产生褶皱。

139.另外,在第一半切部3中,旋转模切机31的旋转轴31a沿与电极层基材8的长度方向正交的宽度方向dr2配置。由此,通过使旋转模切机31以旋转轴31a为中心旋转的同时向电

极层基材8的长度方向移动,由此能够高效地在电极层基材8设置切断部8c。

140.另外,在第一半切部3中,基于由位置确定部710确定了的第一催化剂层83的位置来确定切断对象线8t,根据其切断对象线8t设定旋转模切机31的半切位置l12。由此,能够根据第一催化剂层83的位置高精度地设置切断部8c。

141.在垫片附加装置100中,第一输送机构1使吸附台30上的电极层基材8的移动和停止交替进行的同时将电极层基材8向输送方向dr1输送。然后,在垫片附加装置100使电极层基材8停止的状态下,移动驱动部33使旋转模切机31向半切位置l12移动。由此,能够提高设置在电极层基材8的切断部8c的位置精度。

142.<贴付机构5的结构>

143.参照图16和图17说明贴付机构5的结构。需要说明的是,在图16和图17中,为了便于说明,附加了表示彼此正交的x方向、y方向和z方向的箭头。 x方向与输送方向dr1一致,-x方向与输送方向dr3一致。另外,y方向与宽度方向dr2平行。

144.图16和图17是示意地示出贴付机构5的侧面图。如在图7中说明那样,贴付机构5是将电解质膜82中的非采用区域8a2的部分被分离后的电极层基材8和覆盖膜93中的非对应区域9a2的部分被分离后的副垫片基材9贴合的装置。贴付机构5在通过进行后述的对位处理,使第一催化剂层83和切断部9c(对应区域9a1)彼此对位的状态下,将电极层基材8和副垫片基材9贴合。贴付机构5具备第一贴付辊51、第二贴付辊52、吸附机构53、贴付辊移动驱动部54、第一拍摄部55和第二拍摄部56。

145.第一贴付辊51是在外周面保持电极层基材8的圆筒状的部件,以在宽度方向dr2延伸的旋转轴51a为中心旋转。第一贴付辊51从第一背板81侧保持电极层基材8。第一贴付辊51的外周面例如可以由橡胶构成。

146.第二贴付辊52是将副垫片基材9保持在外周面的圆筒状的部件。第二贴付辊52以沿宽度方向dr2延伸的旋转轴52a为中心旋转。第二贴付辊52从第二背板91侧保持副垫片基材9。第一贴付辊51和第二贴付辊52也可以是利用从电极层基材8和副垫片基材9受到的摩擦阻力而被动地旋转的从动辊。另外,第一贴付辊51和第二贴付辊52也可以主动地旋转。也就是说,也可以将未图示的伺服电机与旋转轴51a、52a连接,并通过控制部7控制该伺服电机来使第一贴付辊51和第二贴付辊52旋转。

147.第二贴付辊52与第一贴付辊51平行配置。吸附机构53是将第二贴付辊52的保持对象物、即副垫片基材9吸附在第二贴付辊52的外周面的机构。

148.吸附机构53具备设置在第二贴付辊52的外周面的多孔质部件531和与多孔质部件531连接的抽吸部532。多孔质部件531具有大量微孔,例如由多孔碳或多孔陶瓷等多孔材料构成。多孔质陶瓷例如是氧化铝(al2o3)或者碳化硅(sic)的烧结体。多孔质部件531的气孔直径为例如5μm以下,气孔率为例如15%~50%。

149.需要说明的是,也可以使用sus等不锈钢或铁等金属制部件来代替多孔质部件531。在此情况下,可以在金属制部件的外表面通过加工来设置微小的吸附孔。吸附孔的直径为了抑制吸附痕迹的产生而例如为2mm以下。

150.抽吸部532由真空泵等构成,并经由抽吸配管与多孔质部件531连结。通过抽吸部532的驱动,多孔质部件531的外表面附近的环境气体被大量孔抽吸。由此,副垫片基材9被吸附在第二贴付辊52的外周面(多孔质部件531的外表面)上。此处,第二贴付辊52对副垫片

基材9从第二背板91侧吸附并保持。这样,在本实施方式中,第二贴付辊52构成为吸附辊。

151.贴付辊移动驱动部54使第二贴付辊52移动。贴付辊移动驱动部54具备接近离开方向驱动部54x和轴方向驱动部54y。如图16和图17所示,接近离开方向驱动部54x使第二贴付辊52向接近第一贴付辊51的方向(-x方向)和离开第一贴付辊51的方向( x方向)移动。

152.接近离开方向驱动部54x具备:x轴工作台541、用于使x轴工作台541沿着x方向移动的直动驱动机构(例如,线性马达机构或者滚珠丝杠机构等)以及将x轴工作台沿着x方向引导的引导部等。接近离开方向驱动部54x的直动驱动机构与控制部7电连接,根据来自于控制部7的控制信号进行动作。

153.轴方向驱动部54y使第二贴付辊52沿着与第二贴付辊52的旋转轴52a延伸的宽度方向dr2(轴方向)平行的y方向移动。轴方向驱动部54y具备:y轴工作台542、用于使y轴工作台542沿着y方向移动的直动驱动机构(例如,线性电机机构或者滚珠丝杠机构等)以及将y轴工作台沿着y方向引导的引导部等。轴方向驱动部54y的直动驱动机构与控制部7电连接,根据来自于控制部7的控制信号进行动作。轴方向驱动部54y被设置在x轴工作台541,与x轴工作台一起沿着x方向移动。

154.第二贴付辊52的旋转轴52a经由连结部件543与轴方向驱动部54y的y轴工作台542连结。由此,随着y轴工作台542沿着y方向移动,第二贴付辊52沿着y方向移动。另外,随着x轴工作台541沿着x方向移动,第二贴付辊52沿着宽度方向dr2移动。

155.第一拍摄部55与被保持在第一贴付辊51上的电极层基材8的 z侧面(第一催化剂层83侧的表面)对置地配置。第二拍摄部56与被保持在第二贴付辊52上的副垫片基材9的 z侧面(覆盖膜93侧的表面)对置地配置。第一拍摄部55和第二拍摄部56分别由具有图像传感器的一个或多个相机构成。第一拍摄部55和第二拍摄部56与控制部7电连接,将由图像传感器检测到的图像信号向控制部7发送。

156.第一拍摄部55对保持在第一贴付辊51上的电极层基材8的 z侧面(即、第一催化剂层83侧的表面)进行拍摄。另外,第二拍摄部56对保持在第二贴付辊52上的副垫片基材9的 z侧面(即、覆盖膜93侧的表面)进行拍摄。

157.贴付机构5具备配置在与第一拍摄部55相比靠输送方向dr1的上游侧的位置的光传感器551。光传感器551是例如反射型,检测由电极层基材8中的第一催化剂层83反射的光。需要说明的是,光传感器551也可以是透射型。光传感器551与控制部7电连接,输出检测信号。控制部7基于来自于光传感器551的检测信号来检测第一催化剂层83到达光传感器551的测定地点。另外,控制部7能够基于光传感器551从开始第一催化剂层83的检测起到结束检测为止电极层基材8前进的距离来测定第一催化剂层83的x方向(输送方向dr1)上的长度尺寸。

158.如图16所示,控制部7作为第一位置测定部711和第二位置测定部712发挥作用。第一位置测定部711和第二位置测定部712是通过处理器71执行计算机程序p来软件地实现的功能。需要说明的是,第一位置测定部711和第二位置测定部712也可以是专用集成电路等硬件结构。

159.图18是示意地示出电极层基材8上的膜电极接合体85的俯视图。第一位置测定部711基于由第一拍摄部55取得的图像来确定电极层基材8的位置。更详细地,第一位置测定部711在由第一拍摄部55取得的图像中,确定第一催化剂层83的位置(输送方向dr1和宽度

方向dr2的位置)。例如,如图18所示,第一位置测定部711测定第一催化剂层83中的输送方向dr1的中心线lx1与第一催化剂层83的平行于x方向的侧边ls1、ls2的交点cl1、cl2的位置。中心线lx1的位置也可以例如基于第一催化剂层83的x方向的长度尺寸来确定。另外,侧边ls1、ls2可以通过对由第一拍摄部55取得的图像例如应用二值化处理或边缘提取处理等的公知的图像处理来检测。另外,第一位置测定部711也可以求出交点cl1、cl2的位置的中心作为第一催化剂层83的位置。

160.需要说明的是,第一位置测定部711也可以检测第一催化剂层83的四个角部831~834(参照图15)或者四边,并且基于它们的位置来确定第一催化剂层83的位置。

161.第二位置测定部712基于由第二拍摄部56取得的图像来确定副垫片基材9的位置。更详细地,第二位置测定部712在由第二拍摄部56取得的图像中检测设置在副垫片基材9的切断部9c,并基于其位置来确定切断部9c的位置(输送方向dr1的位置和宽度方向dr2的位置)。

162.在第一贴付辊51和第二贴付辊52之间不进行贴合的期间,如图17所示,第一贴付辊51和第二贴付辊52在x方向相互分离。在该状态下,使电极层基材8与副垫片基材9对位。在第一贴付辊51和第二贴付辊52之间进行贴合的期间,如图18所示,使第一贴付辊51和第二贴付辊52彼此接近。在第一贴付辊51和第二贴付辊52最接近的贴付位置la1,通过使电极层基材8和副垫片基材9贴合来形成贴合体。需要说明的是,在垫片附加装置100中,在贴付位置la1形成贴合体之后立即使电极层基材8的第一背板81剥离。由此,得到等间隔地具有膜电极接合体85的带副垫片的接合体片材87(图8所示)。带副垫片的接合体片材87被向输送方向dr4输送并被片材回收辊6回收。

163.图19是示出贴付机构5中的贴合处理的流程的图。首先,通过第一输送机构1使电极层基材8向 x方向输送,由光传感器551检测作为贴合对象(即、采用区域8a1)的第一催化剂层83。控制部7将其检测开始时间存储在存储器72。控制部7也可以将从其检测开始时间起到未检测到该第一催化剂层83的检测结束时间为止的、电极层基材8的移动量作为第一催化剂层83的x方向的长度尺寸存储在存储器72。

164.当第一催化剂层83到达第一拍摄部55的拍摄位置时,控制部7停止第一输送机构1对电极层基材8的输送(步骤s21)。然后,控制部7的第一位置测定部711基于由第一拍摄部55得到的图像来确定第一催化剂层83的位置(步骤s22)。

165.另一方面,当切断部9c到达第二拍摄部56的拍摄位置时,控制部7停止第二输送机构2对副垫片基材9的输送(步骤s23)。然后,控制部7的第二位置测定部712基于由第二拍摄部56得到的图像来确定切断部9c(对应区域9a1)的位置(步骤s24)。

166.控制部7与步骤s21、s22的处理并行地进行步骤s23、s24的处理。

167.接着,控制部7进行对位处理(步骤s25)。也就是说,控制部7为了修正第一催化剂层83和切断部9c的在宽度方向dr2(轴方向)的位置的偏移,通过控制轴方向驱动部54y来使第二贴付辊52在宽度方向dr2(轴方向)移动。

168.另外,控制部7为了修正第一催化剂层83和切断部9c的在各输送方向dr1、dr3的位置的偏移,通过控制第一输送机构1或第二输送机构2来输送电极层基材8或副垫片基材9中的一者。由此,能够在贴付机构5中的贴付位置la1(接触位置),使第一催化剂层83和切断部9c的位置对准。

169.当步骤s25的对位处理完成时,控制部7使第二贴付辊52接近第一贴付辊51(步骤s26)。由此,电极层基材8和副垫片基材9在第一贴付辊51和第二贴付辊52之间的贴付位置la1接触。

170.接着,控制部7通过第一输送机构1和第二输送机构2使电极层基材8和副垫片基材9的输送重新开始。由此,在贴付机构5中,开始电极层基材8和副垫片基材9的贴合。另外,在通过步骤s25中的对位处理使第一催化剂层83(采用区域8a1)和切断部9c(对应区域9a1)对位的状态下贴合。

171.在本实施方式的垫片附加装置100中,能够通过在宽度方向dr2(轴方向)移动的第二贴付辊52吸附并牢固地保持副垫片基材9。由此,当将第二贴付辊52向宽度方向dr2移动时,能够抑制在第二贴付辊52上副垫片基材9发生位置偏移。由此,能够在宽度方向dr2上将电极层基材8和副垫片基材9高精度地对位,因此能够将副垫片基材9良好地附加在电极层基材8。

172.另外,使吸附保持副垫片基材9的第二贴付辊52相对于第一贴付辊51在接近离开方向移动。由此,当使第二贴付辊52在接近离开方向移动时,能够抑制在第二贴付辊52上副垫片基材9发生位置偏移。

173.需要说明的是,在本实施方式中,在保持副垫片基材9的第二贴付辊52中设有吸附机构53,但不是必须的。也就是说,也可以在保持电极层基材8的第一贴付辊51的外周面设置多孔质部件531,使电极层基材8被吸附保持在第一贴付辊51上。另外,也可以通过将贴付辊移动驱动部54与第一贴付辊51连结,将第一贴付辊51沿轴方向(宽度方向dr2)和接近离开方向(x方向)移动。

174.虽然已经详细描述了本发明,但是上述说明在所有方面是例示的,并且本发明不限于此。可以理解,在不脱离本发明的范围的情况下,可以假设未示出的无数变形例。只要不相互矛盾,上述各实施方式和各变形例中说明的各结构就可以适当组合、省略。

175.附图标记说明

176.100:垫片附加装置(带副垫片的膜电极接合体的制造装置)

177.1:第一输送机构

178.2:第二输送机构

179.23:覆盖膜回收辊(剥离部)

180.4:第二半切部

181.5:贴付机构

182.6:片材回收辊

183.65:第一背板回收辊

184.7:控制部

185.710:位置确定部

186.711:第一位置测定部

187.712:第二位置测定部

188.8:电极层基材

189.80:膜电极接合体层

190.81:第一背板

191.82:电解质膜

192.83:第一催化剂层

193.84:第二催化剂层

194.85:膜电极接合体

195.87:带副垫片的接合体片材

196.89:带副垫片的膜电极接合体

197.9:副垫片基材

198.91:第二背板

199.92:副垫片膜

200.93:覆盖膜

201.9a1:对应区域

202.9a2:非对应区域

203.9c:切断部

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。