1.本发明属于五轴加工的技术领域,涉及一种转接光顺的过渡方法,特别是涉及一种五轴刀路转接光顺的过渡方法、介质及五轴机床的数控设备。

背景技术:

2.在航空航天、汽车制造、船舶制造等行业中涉及到较多复杂机械零件的加工,自由曲面的应用也变得越来越广泛。五轴数控机床由于引进了旋转轴,使刀具能多角度对工件进行加工,极大提高了零件加工的灵活性,是实现自由曲面高速高精加工的有效途径。

3.目前,线性刀具轨迹是工业应用上最常规的数控代码格式。在两段线性刀具轨迹的衔接点处,刀具轨迹的切向和曲率发生突变,会导致工件加工时机床发生振动,进而影响加工效率和工件表面质量。

4.对五轴刀路进行光顺,减少机床振动,主要有两种方式:拟合光顺和转接光顺。拟合光顺是在偏差允许的范围内,采用样条曲线逼近原始刀路轨迹,该方法由于曲线拟合精度的限制,计算量较大,目前在五轴机床的实时计算中存在难点。转接光顺是在两条刀具轨迹中添加过渡曲线,使得两条轨迹在转接时速度变化均匀,从而提高工件表面加工质量和工件加工效率。

5.在现有的五轴刀路转接光顺中,在工程实践中,圆弧轨迹是一种常规的轨迹描述方式,有较为广泛的应用,但尚未有支持五轴中含有圆弧轨迹的过渡策略。

6.因此,如何提供一种五轴刀路转接光顺的过渡方法、介质及五轴机床的数控设备,在连续的五轴轨迹段之间构造二阶连续的过渡轨迹,以解决现有技术中的缺陷,成为本领域技术人员亟待解决的技术问题。

技术实现要素:

7.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种五轴刀路转接光顺的过渡方法、介质及五轴机床的数控设备,用于五轴轨迹段之间的过渡,提高工件的表面质量和加工效率。

8.为实现上述目的及其他相关目的,本发明一方面提供一种五轴刀路转接光顺的过渡方法,所述五轴刀路转接光顺的过渡方法包括:由工件的加工文件中获取指令信息,并对所述指令信息进行解析,以获取所述工件加工时的五轴轨迹;对所述五轴轨迹中的至少两段轨迹进行轨迹预处理;在相邻的两段预处理后的轨迹之间构造转接过渡曲线;根据所述转接过渡曲线的速度约束和插补点进行刀具加工轨迹的优化。

9.于本发明的一实施例中,所述指令信息包括坐标信息和速度指令;对所述指令信息进行解析的步骤包括:对所述加工文件中的坐标信息进行计算,并对所述加工文件中的速度指令进行解析。

10.于本发明的一实施例中,所述对所述加工文件中的坐标信息进行计算的步骤包括:根据所述坐标信息计算所述五轴轨迹中起始点刀尖点位置信息、欧拉角信息,所述五轴

轨迹中终点的刀尖点位置信息、欧拉角信息。

11.于本发明的一实施例中,所述对所述加工文件中的速度指令进行解析的步骤包括:根据所述速度指令确定刀尖点进给速度。

12.于本发明的一实施例中,所述五轴轨迹包括直线轨迹和圆弧轨迹;所述对所述五轴轨迹中的至少两段轨迹进行轨迹预处理的步骤包括:根据所述坐标信息对所述五轴轨迹中的直线轨迹进行轨迹预处理,以确定所述直线轨迹的轨迹长度、轨迹起点单位切矢和轨迹终点单位切矢;和/或根据所述坐标信息对所述五轴轨迹中的圆弧轨迹进行轨迹预处理,以确定所述圆弧轨迹的圆心、方向矢量、圆弧长度、圆弧轨迹半径、圆弧对应的圆心角、轨迹长度、轨迹起点单位切矢以及轨迹终点单位切矢。

13.于本发明的一实施例中,所述在相邻的两段预处理后的轨迹之间构造转接过渡曲线的步骤包括:计算第一段轨迹的末端单位切矢和第二段轨迹的首端单位切矢之间的向量角;根据所述向量角计算轨迹构造参数;利用所述轨迹构造参数分别确定所述第一段轨迹的参数和所述第二段轨迹的参数;通过所述第一段轨迹的参数和所述第二段轨迹的参数构造三次b样条曲线。

14.于本发明的一实施例中,所述根据所述转接过渡曲线的速度约束和插补点进行刀具加工轨迹的优化的步骤包括:确定所述转接过渡曲线在过渡段开始处的一阶切矢模长值;根据所述转接过渡曲线的衔接点、所述第一段轨迹的末端单位切矢、所述第二段轨迹的首端单位切矢、所述轨迹构造参数以及所述一阶切矢模长值计算所述转接过渡曲线的速度约束;根据插补速度、插补周期、所述第一段轨迹的残差以及所述一阶切矢模长值计算所述转接过渡曲线的插补点。

15.于本发明的一实施例中,所述计算所述转接过渡曲线的速度约束的步骤包括:根据所述转接过渡曲线的衔接点、所述第一段轨迹的末端单位切矢、所述第二段轨迹的首端单位切矢、所述轨迹构造参数以及所述一阶切矢模长值计算所述转接过渡曲线的加速度对速度的约束值;根据所述转接过渡曲线的衔接点、所述第一段轨迹的末端单位切矢、所述第二段轨迹的首端单位切矢、所述轨迹构造参数以及所述一阶切矢模长值计算所述转接过渡曲线的加加速度对速度的约束值;选取加工程序允许的速度、机床预设的允许速度、所述加速度对速度的约束值以及所述加加速度对速度的约束值中的最小值作为所述转接过渡曲线的速度约束。

16.本发明另一方面提供一种介质,其上存储有计算机程序,该计算机程序被处理器执行时实现所述的五轴刀路转接光顺的过渡方法。

17.本发明最后一方面提供一种五轴机床的数控设备,包括:处理器及存储器;所述存储器用于存储计算机程序,所述处理器用于执行所述存储器存储的计算机程序,以使所述五轴机床的数控设备执行所述的五轴刀路转接光顺的过渡方法。

18.如上所述,本发明所述的五轴刀路转接光顺的过渡方法、介质及五轴机床的数控设备,具有以下有益效果:

19.本发明提供了一种转接光顺的过渡方法,实现了轨迹偏差可控,并在预设的偏差范围内;实现了转接过渡时速度、加速度以及加加速度可控,并在预设参数限制内。本发明的转接过渡过程中,速度、加速度连续,可以有效减少机床振动。本发明支持圆弧的转接光顺过渡策略,可以直接基于五轴轨迹为圆弧的轨迹信息建立过渡轨迹。考虑机床坐标系和

工件坐标系之间的非线性转换关系,所建立的过渡轨迹在工件坐标系端和机床坐标系端均可快速定位曲率最大处,可快速确定过渡轨迹段的速度限制。

附图说明

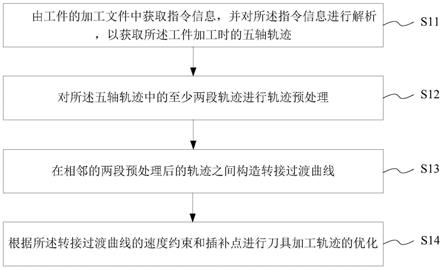

20.图1显示为本发明的五轴刀路转接光顺的过渡方法于一实施例中的原理流程图。

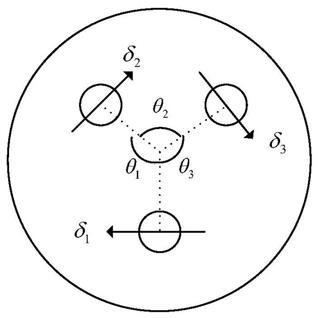

21.图2显示为本发明的五轴刀路转接光顺的过渡方法于一实施例中的b样条曲线rtcp处理示意图。

22.图3a显示为本发明的五轴刀路转接光顺的过渡方法于一实施例中的直线-直线轨迹的过渡模型图。

23.图3b显示为本发明的五轴刀路转接光顺的过渡方法于一实施例中的直线-圆弧轨迹的过渡模型图。

24.图3c显示为本发明的五轴刀路转接光顺的过渡方法于一实施例中的圆弧-直线轨迹的过渡模型图。

25.图3d显示为本发明的五轴刀路转接光顺的过渡方法于一实施例中的圆弧-圆弧轨迹的过渡模型图。

26.图4显示为本发明的五轴刀路转接光顺的过渡方法于一实施例中的速度示意图。

27.图5显示为本发明的五轴刀路转接光顺的过渡方法于一实施例中的加速度示意图。

28.图6显示为本发明的五轴刀路转接光顺的过渡方法于一实施例中的加加速度示意图。

29.图7显示为本发明的五轴刀路转接光顺的过渡方法于一实施例中的转接过渡处轨迹示意图。

30.图8显示为本发明的五轴机床的数控设备于一实施例中的结构连接示意图。

31.元件标号说明

[0032]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

五轴机床的数控设备

[0033]

81

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

处理器

[0034]

82

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

存储器

[0035]

s11~s14

ꢀꢀꢀꢀꢀꢀꢀꢀ

步骤

具体实施方式

[0036]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0037]

需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0038]

本发明所述的五轴刀路转接光顺的过渡方法可以对圆弧轨迹进行转接光顺过渡,并且能在保证精度的同时,可保证速度/加速度/加加速度在机床系统允许的范围内。

[0039]

以下将结合图1至图8详细阐述本实施例的一种五轴刀路转接光顺的过渡方法、介质及五轴机床的数控设备的原理及实施方式,使本领域技术人员不需要创造性劳动即可理解本实施例的五轴刀路转接光顺的过渡方法、介质及五轴机床的数控设备。

[0040]

请参阅图1,显示为本发明的五轴刀路转接光顺的过渡方法于一实施例中的原理流程图。如图1所示,所述五轴刀路转接光顺的过渡方法具体包括以下几个步骤:

[0041]

s11,由工件的加工文件中获取指令信息,并对所述指令信息进行解析,以获取所述工件加工时的五轴轨迹。例如,加工文件为cam(computer aided manufacturing,计算机辅助制造)文件。

[0042]

在本实施例中,所述指令信息包括坐标信息和速度指令。对所述加工文件中的坐标信息进行计算,并对所述加工文件中的速度指令进行解析。

[0043]

一方面,根据所述坐标信息计算所述五轴轨迹中起始点刀尖点位置信息、欧拉角信息,所述五轴轨迹中终点的刀尖点位置信息、欧拉角信息。

[0044]

另一方面,根据所述速度指令确定刀尖点进给速度。

[0045]

s12,对所述五轴轨迹中的至少两段轨迹进行轨迹预处理。

[0046]

在本实施例中,所述五轴轨迹包括直线轨迹和圆弧轨迹。具体是指刀尖点轨迹为直线的轨迹和刀尖点轨迹为圆弧的轨迹。

[0047]

一方面,根据所述坐标信息对所述五轴轨迹中的直线轨迹进行轨迹预处理,以确定所述直线轨迹的轨迹长度、轨迹起点单位切矢和轨迹终点单位切矢。

[0048]

具体地,对直线轨迹进行预处理。记第i段轨迹长度path(i).length,轨迹起点单位切矢path(i).ts,轨迹终点单位切矢path(i).te。

[0049]

另一方面,根据所述坐标信息对所述五轴轨迹中的圆弧轨迹进行轨迹预处理,以确定所述圆弧轨迹的圆心、方向矢量、圆弧长度、圆弧轨迹半径、圆弧对应的圆心角、轨迹长度、轨迹起点单位切矢以及轨迹终点单位切矢。

[0050]

具体地,对圆弧轨迹进行预处理。记圆弧圆心为path(i).pc,圆弧的方向矢量path(i).tc,刀尖点轨迹圆弧长度为path(i).arclen,圆弧轨迹半径为path(i).arcradius,圆弧对应的圆心角path(i).arcangle,轨迹长度path(i).length,轨迹起点单位切矢path(i).ts,轨迹终点单位切矢path(i).te。

[0051]

其中,刀尖点轨迹为圆弧轨迹的圆心path(i).pc、方向矢量path(i).tc、圆弧轨迹的半径path(i).arcradius,圆弧对应的圆心角path(i).arcangle计算方法为现有技术中的弧长计算方法等,本发明不再赘述。

[0052]

(1)在圆弧轨迹预处理中,刀尖点轨迹为圆弧轨迹的五维轨迹长度path(i).length的计算过程为:

[0053]

path(i).length=sqrt(path(i).arclen^2 (path(i).psa-path(i).pea)^2 (path(i).psc-path(i).pec)^2)。

[0054]

在上式中,

[0055]

path(i).arclen表示第i段轨迹段的中刀尖点轨迹圆弧长度;

[0056]

path(i).psa表示第i段轨迹点起点处的a轴坐标;

[0057]

path(i).pea表示第i段轨迹点终点处的a轴坐标;

[0058]

path(i).psc表示第i段轨迹点起点处的c轴坐标;

[0059]

path(i).pec表示第i段轨迹点终点处的c轴坐标。

[0060]

(2)在圆弧轨迹预处理中,刀尖点轨迹为圆弧轨迹的起点/终点的单位切矢计算过程为(以起点path(i).ts为例,终点同理):

[0061]

令tarc作为计算中间量,tarc=path(i).tc^(path(i).ps(1:3)-path(i).pc),^表示叉乘,并计算tarc=tarc/|tarc|。

[0062]

将计算后的tarc代入temp_t=[tarc,(path(i).pe(4:5)-path(i).ps(4:5))/path(i).arclen]中,然后,令圆弧轨迹起点单位切矢path(i).ts=temp_t/|temp_t|。

[0063]

在上式中,

[0064]

path(i).ps(1:3)为第i段的起点的x轴、y轴和z轴坐标;

[0065]

path(i).ps(4:5)为第i段的起点的a轴和c轴坐标;

[0066]

path(i).pe(4:5)为第i段的终点的a轴和c轴坐标。

[0067]

s13,在相邻的两段预处理后的轨迹之间构造转接过渡曲线。

[0068]

在本实施例中,s13包括:

[0069]

(1)计算第一段轨迹的末端单位切矢和第二段轨迹的首端单位切矢之间的向量角。

[0070]

具体地,定义连续的两条轨迹为path(i)和path(i 1),记path(i)和path(i 1)的衔接点为p1;定义path(i)的末端单位切矢为t1,定义path(i 1)的首端单位切矢为t2,即:t1=path(i).te,t2=path(i 1).ts。通过公式teata=arcos(dot(-t1,t2))计算-t1和t2的向量角teata。其中,dot(-t1,t2),表示向量-t1和t2的点乘。

[0071]

(2)根据所述向量角计算轨迹构造参数。

[0072]

根据向量角teata、数控系统允许的弦高误差chorderror、path(i)的轨迹长度length1和path(i 1)的轨迹长度length2,以及轨迹形式(刀尖点的轨迹是否为圆弧)计算过渡轨迹构造参数d,其构造方式为:d=min([chorderror_d,length_d,arc_d]。

[0073]

其中,chorderror_d为曲线弦高误差对构造参数d的约束,length_d为轨迹长度对构造参数d的约束,arc_d为轨迹形式对构造参数d的约束。chorderror_d=3*chorderror/cos(teata/2);length_d=len_k*min([length1,length2]);len_k为经验系数,取值范围为len_k∈[0.01 0.5]。

[0074]

arc_d是指若前后段轨迹中存在刀尖点轨迹为圆弧,则存在圆弧对d的约束。例如第i段的arc_d按如下方式计算:arc_d=k*path(i).arcradius*path(i).length/path(i).arclen。

[0075]

其中,path(i).arcradius表示第i段对应圆弧轨迹的半径;path(i).length表示第i段对应圆弧轨迹的五维轨迹长度;path(i).arclen表示第i段对应圆弧轨迹的三维弧长;k表示经验系数,取值范围为k∈[0.01 0.2]。

[0076]

需要说明的是,如果是前后轨迹都是圆弧,则前后轨迹的圆弧都需要计算对应的arc_d,取较小值作为arc_d;若无圆弧轨迹,则无该限制。

[0077]

(3)利用所述轨迹构造参数分别确定所述第一段轨迹的参数和所述第二段轨迹的参数。具体地,将第一段轨迹作为前段轨迹,将第二段轨迹作为后段轨迹。所述第一段轨迹

的参数为paa,taa,所述第二段轨迹的参数为pbb,tbb。

[0078]

请参阅图3a至图3d,分别显示为本发明的五轴刀路转接光顺的过渡方法于一实施例中的直线-直线轨迹的过渡模型图、本发明的五轴刀路转接光顺的过渡方法于一实施例中的直线-圆弧轨迹的过渡模型图、本发明的五轴刀路转接光顺的过渡方法于一实施例中的圆弧-直线轨迹的过渡模型图以及本发明的五轴刀路转接光顺的过渡方法于一实施例中的圆弧-圆弧轨迹的过渡模型图。图3a的前段轨迹为直线轨迹,后段轨迹为直线轨迹;图3b的前段轨迹为直线轨迹,后段轨迹为圆弧轨迹;图3c的前段轨迹为圆弧轨迹,后段轨迹为直线轨迹;图3d的前段轨迹为圆弧轨迹,后段轨迹为圆弧轨迹。

[0079]

a.构造过渡曲线的起点位置paa,并确定点paa在前段轨迹上的切向方向taa。

[0080]

a1.若前段轨迹为直线,paa定义为:paa=p1-d*t1;taa定义为:taa=t1。

[0081]

a2.若前段轨迹为圆弧,paa定义为:dteata=karc*path(i).arcangle其中,karc=1-d/path(i).length。paa为第i段上刀尖点轨迹距离衔接点p1的圆心角为dteata处的点;taa为paa在圆弧上的单位切矢,其计算方法和s12的步骤(2)中刀尖点为圆弧轨迹的轨迹起点处的单位切矢计算方法一致。

[0082]

b.构造过渡曲线的终点位置pbb,并确定点pbb在后段轨迹上的切向方向tbb。

[0083]

b1.若后段轨迹为直线,pbb按照如下方法确定:pbb=p1 d*t2;tbb按照如下方式定义:tbb=t2。

[0084]

b2.若后段轨迹为圆弧:令dteatar=k*path(i 1).arcangle,其中,k=d/path(i 1).length;pbb为第i 1段上刀尖点轨迹距离衔接点p1的圆心角为dteata处的点;tbb为pbb在圆弧上的单位切矢,其计算方法和s12的步骤(2)中刀尖点为圆弧轨迹的轨迹起点处的单位切矢计算方法一致。

[0085]

(4)通过所述第一段轨迹的参数和所述第二段轨迹的参数构造三次b样条曲线。

[0086]

具体地,在构造三次b样条曲线时,控制点bp按照如下定义:bp=[q0;q1;q2;q3;q4;q5;q6];对应的3次b样条节点参数:bknot=[0;0;0;0;0.5;0.5;0.5;1;1;1;1]。

[0087]

b样条曲线通过公式构造。其中,n

i,3

(u)为3次b样条基,u表示节点参数的数值,取值于bknot中,样条曲线的计算为现有技术中的公知技术,本发明不再展开叙述。

[0088]

控制点bp=[q0;q1;q2;q3;q4;q5;q6]的参数值确定方式如下,以保证在过渡曲线的起点/终点处二阶连续:

[0089]

q0=paa;

[0090]

q6=pbb;

[0091]

q1=paa 1/3*d*taa;

[0092]

q2=paa 2/3*d*taa;

[0093]

q5=pbb-1/3*d*tbb;

[0094]

q4=pbb-2/3*d*tbb;

[0095]

q3=0.5*(q2 q4);

[0096]

在起点处的二阶切矢公式为:

[0097]

bspl

(2)

(0)=p*(p-1)/bknot(p 1)*[q0/bknot(p 1)-q1*(bknot(p 1) bknot(p

2))/bknot(p 1)/bknot(p 2) q2/bknot(p 2)]。

[0098]

令p=3,将构造过渡曲线的参数代入,可得bspl

(2)

(0)=0,同理,可推导得终点处的二阶切矢公式:bspl

(2)

(1)=0,以此保证了曲线在首尾处的二阶连续。

[0099]

s14,根据所述转接过渡曲线的速度约束和插补点进行刀具加工轨迹的优化。

[0100]

在五轴规划中,需要保证各个轴的电机额定的速度,加速度约束等,同时还要保证工件的加工精度。本发明通过在mcs(machine coordinate system,机床坐标系)中计算速度限制,在wcs(workpiece coordinate system,工件坐标系)中进行插补,实现了在保证精度的同时,也可保证速度/加速度/加加速度在系统允许的范围内。

[0101]

在本实施例中,s14包括:

[0102]

(1)确定所述转接过渡曲线在过渡段开始处的一阶切矢模长值。

[0103]

在过渡段开始处的一阶切矢模长值记为alpha,且alpha=2*d。

[0104]

(2)根据所述转接过渡曲线的衔接点、所述第一段轨迹的末端单位切矢、所述第二段轨迹的首端单位切矢、所述轨迹构造参数以及所述一阶切矢模长值计算所述转接过渡曲线的速度约束。

[0105]

曲线速度约束计算中均涉及p1a,p1b和p1,其由path(i)的末端单位切矢t1,path(i 1)的首端单位切矢t2与参数d确定,确定方式如下:p1a=p1-t1*d;p1b=p1 t2*d。

[0106]

具体地,步骤(2)中计算所述转接过渡曲线的速度约束包括:

[0107]

(2.1)根据所述转接过渡曲线的衔接点、所述第一段轨迹的末端单位切矢、所述第二段轨迹的首端单位切矢、所述轨迹构造参数以及所述一阶切矢模长值计算所述转接过渡曲线的加速度对速度的约束值。

[0108]

请参阅图2,显示为本发明的五轴刀路转接光顺的过渡方法于一实施例中的b样条曲线rtcp处理示意图。机床的五轴结构参数,确定wcs(workpiece coordinate system,工件坐标系)内编程指令信息到mcs(machine coordinate system,机床坐标系)内轴位置信息的转化关系,即rtcp(rotational tool center point,旋转刀具中心)转化关系。如图2所示,记wcs(workpiece coordinate system,工件坐标系)内的p1,p1a,p1b在mcs(machine coordinate system,机床坐标系)对应的数据点分别为p1_mcs,p1a_mcs,p1b_mcs。为保证工件表面质量,保证在wcs(workpiece coordinate system,工件坐标系)端构造的轨迹在一般情况下是对称的,故在mcs(machine coordinate system,机床坐标系)端其过渡轨迹是不对称的。

[0109]

在速度约束计算中,需确定非对称构建的b样条轨迹的速度约束值。在曲线插补阶段,需要考虑加加速度、加速度和曲线特性的关系。记3次b样条过渡曲线段的二阶模长最大值batamax,三阶模长最大值gamamax。在mcs端,模长|p1a_mcsp1_mcs|≠模长|p1b_mcsp1_mcs|。

[0110]

当节点参数u=0.5时,二阶切矢的模长值为u在[0,1]上的最大值,故:batamax=4*|p1a_mcs p1b_mcs-2*p1_mcs|。

[0111]

加速度对速度的约束vacc按照公式vacc=alpha*(am/batamax)^(1/2)确定,其中,am为系统预设的加速度最大值。

[0112]

(2.2)根据所述转接过渡曲线的衔接点、所述第一段轨迹的末端单位切矢、所述第二段轨迹的首端单位切矢、所述轨迹构造参数以及所述一阶切矢模长值计算所述转接过渡

曲线的加加速度对速度的约束值。

[0113]

构造的3次b样条三阶模长值是固定的。故取u=0时,三阶切矢的模长值为在u取值范围[0,1]上的最大值,即:gamamax=8*|p1a_mcs p1b_mcs-2*p1_mcs|。

[0114]

加加速度对速度的约束vjerk按照公式vjerk=alpha*(jm/gamamax)^(1/3)确定,其中,jm为系统预设的加加速度最大值。

[0115]

(2.3)选取加工程序允许的速度、机床预设的允许速度、所述加速度对速度的约束值以及所述加加速度对速度的约束值中的最小值作为所述转接过渡曲线的速度约束。

[0116]

令转接处允许的速度v=min([vacc,vjerk,f,vm]),其中,f为程序允许的速度,vm为系统预设的允许速度。

[0117]

请参阅图4至图6,分别显示为本发明的五轴刀路转接光顺的过渡方法于一实施例中的速度示意图、本发明的五轴刀路转接光顺的过渡方法于一实施例中的加速度示意图以及本发明的五轴刀路转接光顺的过渡方法于一实施例中的加加速度示意图。图中均显示了五轴的合成轴以及单独的x轴、y轴、z轴、a轴、c轴的相应变量的曲线图。

[0118]

(3)根据插补速度、插补周期、所述第一段轨迹的残差以及所述一阶切矢模长值计算所述转接过渡曲线的插补点。

[0119]

具体地,对过渡段进行等参数插补。设上一段的残差为rms,当前插补速度为vs,在过渡段开始处的一阶切矢模长值记为alpha,alpha=2*d。

[0120]

插补的参数步距按照如下计算:

[0121]

令durationtime=alpha/vs;将计算得出的durationtime代入公式du=t/durationtime,得到du。将起始的节点参数u定义为us,且us=rms/alpha,将节点参数范围确定为[us,1]。

[0122]

请参阅图7,显示为本发明的五轴刀路转接光顺的过渡方法于一实施例中的转接过渡处轨迹示意图。如图7所示,每一个u值对应b样条曲线上的一个插补点,在参数区间u∈[us,1]中进行间隔为du的等参数插补,其中,t为插补周期。例如,us对应第一个插补点,us du对应第二个插补点,us du du对应第三个插补点,以此类推,多个插补点形成b样条曲线,即转接过渡曲线,记在[us,1]内插补的最后一个有效的插补参数为uend。

[0123]

由此,完成该过渡段插补后的残差rme和速度如下:rme=alpha*overu(其中,overu=uend du-1);ve=vs。

[0124]

本发明所述的五轴刀路转接光顺的过渡方法中出现的计算均为向量计算。本发明所述的五轴刀路转接光顺的过渡方法的保护范围不限于本实施例列举的步骤执行顺序,凡是根据本发明的原理所做的现有技术的步骤增减、步骤替换所实现的方案都包括在本发明的保护范围内。

[0125]

本实施例提供一种计算机存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现所述五轴刀路转接光顺的过渡方法。

[0126]

本领域普通技术人员可以理解:实现上述各方法实施例的全部或部分步骤可以通过计算机程序相关的硬件来完成。前述的计算机程序可以存储于一计算机可读存储介质中。该程序在执行时,执行包括上述各方法实施例的步骤;而前述的计算机可读存储介质包括:rom、ram、磁碟或者光盘等各种可以存储程序代码的计算机存储介质。

[0127]

请参阅图8,显示为本发明的五轴机床的数控设备于一实施例中的结构连接示意

图。如图8所示,本实施例提供一种五轴机床的数控设备8,所述五轴机床的数控设备8包括:处理器81及存储器82;所述存储器82用于存储计算机程序,所述处理器81用于执行所述存储器存储的计算机程序,以使所述五轴机床的数控设备执行所述的五轴刀路转接光顺的过渡方法的各个步骤。

[0128]

上述的存储器82可能包含随机存取存储器(random access memory,简称ram),也可能还包括非易失性存储器(non-volatilememory),例如至少一个磁盘存储器。

[0129]

上述的处理器81可以是通用处理器,包括中央处理器(central processing unit,简称cpu)、网络处理器(network processor,简称np)等;还可以是数字信号处理器(digital signal processing,简称dsp)、专用集成电路(alication specific integrated circuit,简称asic)、现场可编程门阵列(field programmable gatearray,简称fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件。

[0130]

综上所述,本发明所述五轴刀路转接光顺的过渡方法、介质及五轴机床的数控设备提供了一种转接光顺的过渡方法,实现了轨迹偏差可控,并在预设的偏差范围内;实现了转接过渡时速度、加速度以及加加速度可控,并在预设参数限制内。本发明的转接过渡过程中,速度、加速度连续,可以有效减少机床振动。本发明支持圆弧的转接光顺过渡策略,可以直接基于五轴轨迹为圆弧的轨迹信息建立过渡轨迹。考虑机床坐标系和工件坐标系之间的非线性转换关系,所建立的过渡轨迹在工件坐标系端和机床坐标系端均可快速定位曲率最大处,可快速确定过渡轨迹段的速度限制。本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0131]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。