1.本发明涉及化学键合法和具有通过化学键合法接合的接合部的接合结构体,更具体地,涉及通过使在作为接合对象的一个基体的接合面上在真空容器中形成的金属或半金属薄膜与另一个基体上形成的金属或半金属薄膜或另一个基体的接合面重叠而接合的原子扩散接合法的改良、以及具有通过该改良的化学键合法接合的接合部的接合结构体。

背景技术:

2.将2个以上被接合材料贴合的接合技术在各种领域中被利用,例如在电子部件的领域中,在晶片接合、封装密封等中利用这样的接合技术。

3.作为一例,以上述的晶片接合技术为例来说明的话,在以往的一般的晶片接合技术中,一般是在重叠的晶片间施加高压、高热来接合的方法。

4.但是,在通过该方法的接合中,无法进行设置有对热和压力敏感的电子器件等的基板的接合和集成化,因此,期望在不产生热、压力等物理损伤的情况下将作为接合对象的基体相互接合的技术。

5.作为这样的接合技术之一,提出了被称为“原子扩散接合”的接合法。

6.该原子扩散接合如下所示:在作为接合对象的晶片或芯片、基板或封装件、其他各种被接合材料(以下称为“基体”)中的一个平滑面上,通过溅射或离子镀等真空成膜方法以纳米级的厚度形成金属或半金属的微晶薄膜(以下称为“接合膜”),在通过同样的方法在另一个基体的平滑面上形成的接合膜、或在具有微晶结构的基体的平滑面上形成接合膜后,在同一真空中或大气压中重叠,由此能够进行伴随接合界面或晶界中的原子扩散的接合(参照专利文献1、专利文献2)。

7.在该原子扩散接合中,只要能够在真空中形成上述的接合膜,则不论被接合材料的材质如何都能够接合,不仅能够将半导体或陶瓷的晶片作为接合对象,还能够将金属或陶瓷的块体(基体)、聚合物等各种材质的被接合材料作为接合对象,并且,除了同种材料之间的接合以外,不同种材料之间的接合也可以不加热,优选在室温(或低温)下接合。

8.在此,固相的金属原子在室温下几乎不能移动,但在原子扩散接合中,如上所述,使用在真空容器中成膜的接合膜所具有的大的表面能作为接合的驱动力,利用接合膜的表面的大的原子扩散性能和接触界面的原子再排列现象,使构成接合膜的物质的原子在室温下移动,由此进行接合。

9.这种表面上的原子扩散或原子再排列现象是表面和接合界面上的原子缺陷(空孔)以低能高速运动的现象,利用这种现象可以使金属原子在室温下移动而接合。

10.在原子扩散接合中,能够在室温下进行使用所有金属的接合膜的接合,特别是ti、au等原子的自扩散系数大的材料,原子越容易在接合界面移动,也越容易产生原子再排列,得到高接合性能。

11.在这样的原子扩散接合中,作为在接合面上形成的接合膜,在使用约几埃(使接合膜彼此接合的情况下单侧为几埃)的薄的金属薄膜的真空中的接合中,能够得到透明且几

乎没有导电性的接合界面,因此还研究了将其应用于光学部件、新功能器件的接合。

12.但是,即使存在于接合界面的接合膜为单侧约几埃的薄的金属薄膜,由于该薄膜具有接近金属的特性,因此在接合界面吸收1~2%左右的光,并且,也残留有微小的导电性,这样少量残存的光吸收性和导电性有时在高亮度器件和电子器件的形成中成为问题。

13.为了解决这样的问题,提出了如下的弹性波器件的制造方法:在进行基于原子扩散接合的接合后,通过使存在于接合界面的金属制接合膜氧化而丧失导电性,从而实现了防止因高频信号泄漏到金属制接合膜中而引起的特性劣化(专利文献3)。

14.具体地,在专利文献3中,在将压电体的薄膜与支撑基板贴合而进行的弹性波器件的制造方法中,首先,在双方的接合面上分别形成氧化物的基底层,在其上分别形成金属制接合膜,使接合膜彼此重叠而进行原子扩散接合,然后进行热处理,在该热处理时,利用从氧化基底层脱离的氧使接合膜氧化而成为氧化金属的膜,由此消除因在接合界面存在金属制接合膜而产生的弹性波器件的特性劣化等(参照专利文献3的段落[0012]~[0018],[0028])。现有技术文献

[0015]

专利文献专利文献1:日本专利第5401661号公报专利文献2:日本专利第5569964号公报专利文献3:日本特开2015-222970号公报

技术实现要素:

发明要解决的课题

[0016]

在上述专利文献3记载的弹性波器件的制造方法中采用的压电体与支撑基板的接合方法中,通过进行原子扩散接合后的热处理,使存在于接合界面的金属制接合膜氧化,从而能够恰当消除因接合界面存在金属制接合膜而引起的特性劣化。

[0017]

但是,在该接合方法中,不仅需要用于形成约数的非常薄的金属制接合膜的膜厚管理,而且需要新设形成氧化基底膜的工序,并且需要进行原子扩散接合后的用于氧化的热处理、以及在该热处理中用于稳定地将从氧化基底膜脱离的氧量供给到接合膜的控制等,在量产方面应管理的参数变多,这些成为提高生产率时的阻碍。

[0018]

在此,新设置氧化基底层的形成和原子扩散接合后的热处理工序、并且在热处理等时需要复杂的参数管理等的理由,都是为了在进行原子扩散接合后,事后使存在于接合界面的金属制接合膜氧化,原本只要能利用由氧化物形成的接合膜进行原子扩散接合,则无需事后氧化接合膜,因此形成氧化基底层的工序也不需要用于氧化的热处理、以及热处理时的参数管理等繁杂的作业。

[0019]

这样,为了将氧化物薄膜作为接合膜进行原子扩散接合,需要原子在氧化物薄膜的表面上来回移送,并在与另一个氧化物薄膜(或基体)的表面之间产生化学键。

[0020]

但是,上述专利文献1和专利文献2记载的原子扩散接合以形成于接合面的接合膜由金属或半金属形成为前提,不仅启示“接合膜由氧化物形成,而且在氧化物的薄膜中不能进行原子扩散接合,而且没有公开或暗示利用由这样的氧化物形成的接合膜能够进行原子扩散接合。

[0021]

即,在原子扩散接合中,如上所述,是利用接合膜表面的大的原子扩散性能和接触界面处的原子再排列现象,在室温下使金属原子移动来进行接合,因此认为,接合面上形成的接合膜必须容易产生原子的扩散,表示这样的原子扩散容易度的表面扩散系数越高,越容易接合,若表面扩散系数小,则在室温下不能接合。

[0022]

因此,在上述的专利文献1和专利文献2中,记载了根据作为接合膜材料的金属或半金属的表面扩散系数ds来规定接合条件,在使用室温下的表面扩散系数ds低的金属或半金属接合膜进行接合时,优选通过加热使表面扩散系数上升(专利文献1的权利要求4),以及伴随着表面扩散系数的降低应该使接合时的加热温度条件上升(专利文献2的段落[0070]~[0073])。

[0023]

这样,在上述的专利文献1和专利文献2中,教导了在使用由未氧化的金属或半金属形成的接合膜进行接合时,在由表面扩散系数小的材质形成接合膜时,有时在常温下不能接合。

[0024]

对此,相对于金属和半金属的表面扩散系数ds,它们的氧化物的表面扩散系数显著降低,作为一例,如下述表1所示,对于铁(fe)来说,作为其氧化物的氧化铁(fe2o3)的个体表面的原子的表面扩散系数ds与高温相的γ结构和室温附近稳定的α结构的任一种结构相比,大幅降低,比γ结构小11个数量级,比α结构小13个数量级。

[0025]

[表1]

[0026]

上述的表1示出了可实验评价的高温下的表面扩散系数ds,但在室温下氧化铁(fe2o3)的表面扩散系数ds也比铁(fe)的表面扩散系数ds小数量级,这一点没有变化,这种关系不限于铁和氧化铁,也同样适用于其他金属或半金属与它们的氧化物之间。

[0027]

因此,即使将由金属或半金属的氧化物形成的接合膜彼此重叠,也不会引起原子的移动,因此,无法进行原子扩散接合,这是包括本发明的发明人在内的本领域技术人员的认识,在这样的认识下,如上述专利文献3介绍的那样,在原子扩散接合中,当试图由氧化物形成存在于接合界面的接合膜时,一直是在以下前提下进行开发,即,在接合完成后事后除了氧化接合膜以外没有其他方法。

[0028]

但是,本发明的发明人反复进行了深入研究,结果判明,与本领域技术人员的上述认识相反,在规定条件下,即使从一开始就由氧化物形成接合膜,也能够进行化学键合,得到意想不到的结果。

[0029]

本发明是基于发明人等的研究结果得到的上述见解而完成的,其目的在于,通过

提供一种可使氧化物薄膜接合的化学键合法,不必进行氧化基底层的形成和接合后的用于氧化的热处理等,也不必进行伴随用于氧化的热处理的复杂的参数管理等,而得到接合界面经由氧化物薄膜而接合的接合结构体。解决课题的手段

[0030]

为实现上述目的,本发明的化学键合法的特征在于,在真空容器内,在具有平滑面的2个基体各自的上述平滑面上形成非晶氧化物薄膜,并且以形成于上述2个基体上的上述非晶氧化物薄膜彼此接触的方式重叠上述2个基体,由此在上述非晶氧化物薄膜的接合界面上产生化学键,从而将上述2个基体接合(技术方案1)。

[0031]

予以说明,在刚成膜后在非晶氧化物薄膜的内部有时会局部形成微细晶体,但这种局部存在的微细晶体不会阻碍化学键合,局部含有这种微细结晶的薄膜也包含在本技术的非晶氧化物薄膜中。

[0032]

另外,本发明的另一种化学键合法的特征在于,在真空容器内,在一个基体的平滑面上形成非晶氧化物薄膜,并且以至少表面具备具有氧化物薄膜的平滑面的另一个基体的平滑面与形成于上述一个基体上的上述非晶氧化物薄膜接触的方式将上述一个、另一个这2个基体重叠,由此在上述非晶氧化物薄膜与上述另一个基体的上述平滑面的接合界面上产生化学键,由此将上述2个基体接合(技术方案2)。

[0033]

另外,本发明的又一种化学键合法的特征在于,在真空容器内,在一个基体的平滑面上形成非晶氧化物薄膜,并且以具备经活化处理的平滑面的另一个基体的平滑面与形成于上述一个基体上的上述非晶氧化物薄膜接触的方式将上述一个、另一个这2个基体重叠,由此在上述非晶氧化物薄膜与上述另一个基体的上述平滑面的接合界面上产生化学键,由此将上述2个基体接合(技术方案3)。

[0034]

在上述任一种化学键合法中,伴随着接合界面处的原子扩散,产生上述化学键(技术方案4)。

[0035]

另外,在上述任一种化学键合法中,优选使上述非晶氧化物薄膜的表面的算术平均粗糙度为0.5nm以下(技术方案5)。

[0036]

另外,上述非晶氧化物薄膜的形成优选通过伴随溅射等上述基体平滑面上的原料原子的骤冷的方法来进行(技术方案6),进而,在上述基体的平滑面上,优选形成缺陷多的上述非晶氧化物薄膜来接合(技术方案7),在这种缺陷多的非晶氧化物薄膜中,表面的化学键的状态不稳定,可以说,化学键断裂的状态有很多,因此在与另一个非晶氧化物薄膜(或活化的基体)的表面之间容易产生化学键。

[0037]

可以在不加热上述基体的情况下进行上述基体的重叠(技术方案8),或者可以将重叠上述基体时的上述基体在室温以上且400℃以下的温度范围内加热以促进上述化学键合(技术方案9)。

[0038]

进而,优选在真空压力达到1

×

10-3

pa~1

×

10-8

pa的真空容器内进行上述非晶氧化物薄膜的形成和上述基体的重叠(技术方案10),进而,优选在同一真空中进行上述非晶氧化物薄膜的形成和上述基体的重叠(技术方案

11)。

[0039]

优选构成上述非晶氧化物薄膜的氧以外元素中的1种以上元素与氧的电负性之差为1.4以上,或下式规定的离子性为40%以上,离子性(%)=[1-exp{-0.25(b-a)2}]

×

100其中,a是构成上述非晶氧化物薄膜的氧以外元素中的1种以上元素的电负性,b是氧的电负性(技术方案12)。

[0040]

上述非晶氧化物薄膜含有选自be、mg、al、sc、ti、v、cr、mn、zn、y、zr、nb、hf、ta、li、na、k、ca、rh、sr、cs、ba、fe、co、ni、cu、ag、ge、ga、in、sn、b、si的元素组中的1种以上元素(技术方案13)。

[0041]

另外,上述非晶氧化物薄膜的膜厚优选为0.3nm~5μm,更优选为0.5nm~1μm(技术方案14)。

[0042]

另外,本发明的接合结构体的特征在于,具备:第1基体,与上述第1基体对置的第2基体,和设置于上述第1基体与上述第2基体之间、由层叠于上述第1基体上的第1氧化物薄膜和层叠于上述第2基体上的第2氧化物薄膜构成的中间层,其中,上述中间层的上述第1氧化物薄膜与上述第2氧化物薄膜的界面通过化学键而接合,并且在该界面上具备比该2个氧化物薄膜的密度低的低密度部(技术方案15)。

[0043]

另外,本发明的另一接合结构体的特征在于,具备:第1基体,与上述第1基体对置的第2基体,设置在上述第1基体与上述第2基体之间、由层叠在上述第1基体上的氧化物薄膜构成的中间层,其中,上述中间层的上述氧化物薄膜与上述第2基体的界面通过化学键而接合,并且在该接合部分的上述氧化物薄膜中具备比该氧化物薄膜的密度低的低密度部(技术方案16)。

[0044]

进而,优选上述中间层的上述第1氧化物薄膜与上述第2氧化物薄膜的界面通过伴随原子扩散的化学键而实现室温下的接合(技术方案17)。

[0045]

上述中间层的氧化物薄膜与上述第2基体的界面可以通过伴随原子扩散的化学键而接合。(技术方案18)。

[0046]

在上述接合结构体中,构成上述中间层的氧化物薄膜的材料可以与构成上述第1基体或上述第2基体的材料不同(技术方案19)。发明效果

[0047]

根据以上说明的本发明的构成,根据本发明的化学键合法,通过将基体的平滑面上形成的接合膜设为在真空容器中形成的非晶氧化物薄膜,即使是表面扩散系数低而被认为不能进行化学键合的氧化物薄膜,也能够在不加热的情况下进行化学键合。

[0048]

结果,能够在不进行氧化物基底层的形成、接合后的热处理、和热处理时的复杂的参数管理等的情况下,得到在接合界面形成氧化物薄膜的接合结构体。

[0049]

这样,通过将存在于接合界面的薄膜设为氧化物薄膜,通过由不吸收光吸收和不

具有导电性的氧化物薄膜形成接合界面,能够将基于化学键的原子扩散接合的应用范围到由于接合界面处的光吸收和导电性而导致功能下降等的高亮度器件、光学器件和电子器件等中。

[0050]

在此,如前所述,为了通过非晶氧化物薄膜进行化学键合,需要使原子在接触的氧化物薄膜的表面容易移动,在与另一个氧化物薄膜(或基体)的表面之间,需要产生离子键、共价键等化学键。

[0051]

而且,无论是非晶结构还是晶体结构,氧化物薄膜的由形成氧化物的金属等元素和氧的价数经化学计量确定的组成是最稳定的,在该稳定的组成中,原子难以移动,因此,也难以产生化学键。

[0052]

但是,在如溅射法等那样从靶表面溅射出的高温原料原子在基体表面被骤冷而形成的非晶氧化物薄膜中,形成与上述化学计量组成相比为氧不足或过饱和的状态等的原子缺陷多的薄膜。

[0053]

认为在这样的缺陷多的薄膜中,金属等元素的离子与氧的键合状态产生大的波动,在薄膜表面容易产生原子的移动,从而成为容易产生化学键的状态,这样,即使使用氧化物薄膜,原子也会在接合界面移动而得到稳定的化学键,从而能够将2个基体牢固地接合。

[0054]

特别是在接合界面发生原子扩散的情况下,可以通过在更广的范围内稳定化学键来提高接合强度。

[0055]

予以说明,在氧化物中,金属或半金属元素与氧的结合能很大,因此扩散的原子立即被附近的不同种原子捕获,所以它们可移动的范围非常短,难以与远距离的不同种原子键合。

[0056]

因此,非晶氧化物薄膜的表面成为粗糙的状态,接合界面即使有一点间隙,这部分也不会产生化学键,即使可以接合,接合力也低下。

[0057]

但是,在将上述非晶氧化物薄膜的表面的算术平均粗糙度设为0.5nm以下的构成中,在接合时能够使膜表面在原子水平的整个区域上接触,能够进行牢固的化学键合。

[0058]

予以说明,在本发明的化学键合方法中,即使在接合后不进行热处理也能够进行接合,但是通过在接合后进行400℃以下的热处理,能够进一步提高接合界面的化学键,从而能够进行更牢固的接合。

附图说明

[0059]

图1是非晶氧化物薄膜(tio2薄膜)的膜厚与表面粗糙度(算术平均高度sa)的相关图。图2是非晶氧化物薄膜(tio2薄膜)的膜厚与接合强度(接合界面的表面自由能)γ的相关图。图3是使用tio2薄膜作为非晶氧化物薄膜而接合的si晶片-si晶片(接合后,在300℃下热处理5分钟)的截面电子显微镜照片(tem)。图4是使用y2o

3-zro2薄膜作为非晶氧化物薄膜而接合的si晶片-si晶片(未加热)的截面电子显微镜照片(tem)。图5是使用y2o

3-zro2薄膜作为非晶氧化物薄膜而接合的si晶片-si晶片(接合后,

在300℃下热处理5分钟)的截面电子显微镜照片(tem)。图6是使用y2o3薄膜作为非晶氧化物薄膜而接合的si晶片-si晶片(接合后,未加热)的截面电子显微镜照片(tem)。图7是表示使用nb2o5薄膜接合的石英基板-石英基板的、接合强度(接合界面的表面自由能)γ的变化相对于膜厚变化的相关图。图8是表示在石英基板上形成的nb2o5薄膜的表面粗糙度sa的变化相对于膜厚变化的相关图。图9是使用nb2o5薄膜作为非晶氧化物薄膜而接合的si晶片-si晶片(接合后,在300℃下热处理5分钟)的截面电子显微镜照片(tem)。图10是表示使用al2o3薄膜接合的石英基板-石英基板的、接合强度(接合界面的表面自由能)γ的变化相对于膜厚变化的相关图。图11是表示在石英基板上形成的al2o3薄膜的表面粗糙度sa的变化相对于膜厚变化的相关图。图12是使用al2o3薄膜作为非晶氧化物薄膜而接合的si晶片-si晶片(接合后,在300℃下热处理5分钟)的截面电子显微镜照片(tem)。图13是表示使用ito薄膜接合的石英基板-石英基板的、接合强度(接合界面的表面自由能)γ的变化相对于膜厚变化的相关图。图14是表示在石英基板上形成的ito薄膜的表面粗糙度sa的变化相对于膜厚变化的相关图。图15是使用ito薄膜作为非晶氧化物薄膜而接合的si晶片-si晶片(接合后,在300℃下热处理5分钟)的截面电子显微镜照片(tem)。图16是表示使用ga2o3薄膜接合的石英基板-石英基板的、接合强度(接合界面的表面自由能)γ的变化相对于膜厚变化的相关图。图17是表示在石英基板上形成的ga2o3薄膜的表面粗糙度sa的变化相对于膜厚变化的相关图。图18是使用ga2o3薄膜作为非晶氧化物薄膜而接合的si晶片-si晶片(接合后,在300℃下热处理5分钟)的截面电子显微镜照片(tem)。图19是表示使用geo2薄膜接合的石英基板-石英基板的、接合强度(接合界面的表面自由能)γ的变化相对于膜厚变化的相关图。图20是使用geo2薄膜作为非晶氧化物薄膜而接合的si晶片-si晶片(接合后,在300℃下热处理5分钟)的截面电子显微镜照片(tem)。图21是非晶氧化物薄膜(均为膜厚2nm)的氧化物形成元素的电负性与接合强度(接合界面的表面自由能)γ的相关图,(a)是接合后未加热的情况,(b)是接合后在300℃下热处理5分钟的情况。图22是非晶氧化物薄膜(均为膜厚2nm)的氧化物形成元素的离子性(%)与接合强度(接合界面的表面自由能)γ的相关图,(a)是接合后未加热的情况,(b)是接合后在300℃下热处理5分钟的情况。图23是用于测定接合强度(接合界面的表面自由能)γ的“刀片法”的说明图。

具体实施方式

[0060]

以下,说明本发明的化学键合法。

[0061]

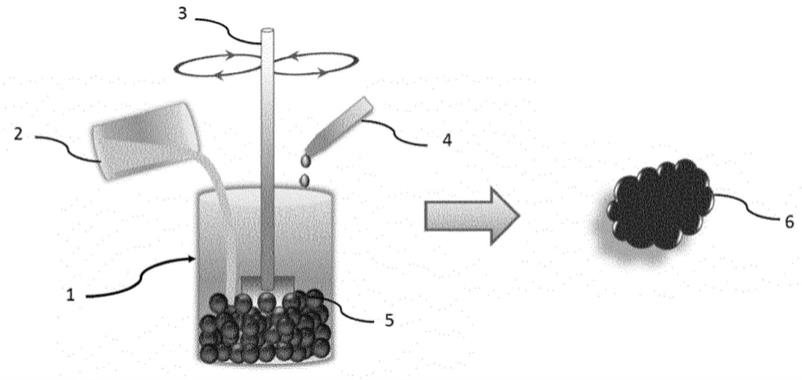

[接合方法的概述]在本发明的化学键合法中,在真空容器内使用溅射或离子镀等真空制膜法形成的非晶氧化物薄膜进行化学键合,使在作为接合对象的2个基体各自的平滑面上形成的非晶氧化物薄膜彼此重叠,或者将形成于作为接合对象的一个基体的平滑面上的非晶氧化物薄膜(第1氧化物薄膜)与形成于另一个基体上的具有氧化物薄膜(第2氧化物薄膜)的平滑面重叠,进而,使形成于作为接合对象的一个基体的平滑面上的非晶氧化物薄膜与具备经活化处理的平滑面的另一个基体的平滑面重叠,由此在接合界面产生化学键,优选产生伴随原子扩散的化学键,以进行两基体的接合。

[0062]

[基体(被接合材料)](1)材质作为基于本发明的化学键合法的接合对象的基体,只要是通过溅射法、离子镀等例如使用真空度达到1

×

10-3

~1

×

10-8

pa、优选1

×

10-4

~1

×

10-8

pa的高真空度的真空容器的高真空度气氛中的真空成膜法能够形成上述非晶氧化物薄膜的材质,就可以使用任何材质作为接合对象,除了各种纯金属、合金以外,只要是si晶片、sio2基板等半导体、玻璃、陶瓷、树脂、氧化物等能够通过上述方法真空成膜的材质,就可以为本发明的基体(被接合材料)。

[0063]

予以说明,基体例如不仅可以如金属彼此接合那样在同一材质之间接合,也可以如金属和陶瓷等那样在不同种类的材质之间进行接合。

[0064]

(2)接合面的状态等基体的形状没有特别限定,例如从平板状到各种复杂的立体形状,根据其用途、目的,可以将各种形状的基体作为对象,但对于与另一个基体接合的部分(接合面),需要具备以规定精度平滑形成的平滑面。

[0065]

予以说明,通过在一个基体上设置多个与另一个基体接合的该平滑面,可以将多个基体接合至一个基体。

[0066]

该平滑面的表面粗糙度在该平滑面上形成后述的非晶氧化物薄膜的情况下,制成所形成的非晶氧化物薄膜的表面粗糙度按算术平均高度sa(iso 4287)计为0.5nm以下的平滑面,另外,在进行表面活化处理后与上述非晶氧化物薄膜重叠的情况下,制成基体的平滑面本身的算术平均高度sa为0.5nm以下的基体。

[0067]

基体的平滑面优选在形成非晶氧化物薄膜之前除去表面的气体吸附层和自然氧化层等变质层,例如可适宜使用如下基体:通过药液洗涤等已知的湿法工艺除去上述变质层,另外在除去上述变质层后,为了防止再次气体吸附等而进行氢终端化等的基体。

[0068]

另外,变质层的去除不限于上述湿法工艺,也可以通过干法工艺来进行,可以通过轰击真空容器中的稀有气体离子等,通过反向溅射气体吸附层或自然氧化层等变质层来除去变质层。

[0069]

特别是,在通过上述那样的干式工艺除去变质层时,在除去变质层后,在形成后述的非晶氧化物薄膜之前的期间,为了能够防止在基体表面产生气体吸附或氧化,优选在与

形成后述非晶氧化物薄膜的同一真空中进行这样的变质层的除去,并且在除去变质层之后形成非晶氧化物薄膜,更优选使用超高纯度的非活性气体进行变质层的除去,防止在除去变质层之后再形成氧化层等。

[0070]

予以说明,基体可以是单晶、多晶、非晶、玻璃状态等,其结构没有特别限定,可以将各种结构体作为接合对象,但在仅在2个基体中的一个上形成后述非晶氧化物薄膜、在另一个基体上不形成非晶氧化物薄膜的情况下进行两者的接合时,在不形成该薄膜的另一个基体的接合面上,形成氧化物薄膜以产生化学键,或者为了容易产生化学键,需要通过将在真空容器外对表面进行了亲水化处理的基体投入到真空容器内,或者在与非晶氧化物薄膜的形成相同的真空中通过干式蚀刻除去基体表面的氧化层或污染层,由此使其活化。

[0071]

[非晶氧化物薄膜](1)材质的一般性选择用于接合的非晶氧化物薄膜只要是在真空中和大气中稳定存在的氧化物,则其材质没有限定,可使用由各种氧化物形成的非晶氧化物薄膜。

[0072]

(2)基于电负性或离子性的材质选择氧化物薄膜的化学键为共价键合性与离子键合性共存的状态,但在共价性强的非晶氧化物薄膜中,表面的原子通过在二维方向上相互共价键合而使能态稳定,因此即使与其他非晶氧化物薄膜或基体的表面接触,在接触界面也不易产生化学键合。

[0073]

因此,将离子键合性越高的非晶氧化物薄膜用于接合时,接合性能(接合强度)越高,一般地,形成非晶氧化物薄膜的氧化物的氧以外的元素(氧化物形成元素)的电负性比氧的电负性(3.44)小,两者之差越大,离子键合性越大。

[0074]

若将上述的氧化物形成元素的电负性设为a、将氧的电负性设为b,将它们之间产生的离子键合性的程度(在本发明中称为“离子性”)由下式表示。离子性(%)=[1-exp{-0.25(b-a)2}]

×

100

[0075]

在本发明的化学键中,优选形成氧的电负性b与氧化物形成元素的电负性a之差(b-a)为1.4以上或离子性为40%以上的非晶氧化物薄膜来进行接合。

[0076]

特别是在需要高接合强度的情况下,优选形成氧的电负性b与氧化物形成元素的电负性a之差(b-a)为1.67以上或离子性为50%以上的非晶氧化物薄膜来进行接合。

[0077]

作为这样的与氧的电负性b之差(b-a)为1.67以上或离子性为50%以上的氧化物形成元素,可以举出be、mg、al、sc、ti、v、cr、mn、zn、y、zr、nb、hf、ta等。

[0078]

另外,作为与氧的电负性b之差(b-a)为1.4以上或离子性为40%以上的氧化物形成元素,除了上述列举的氧化物形成元素以外,还可举出fe、co、ni、cu、ag、ge、ga、in、sn、b、si等。

[0079]

另外,若是含有离子键合性极高的碱金属、碱土金属或镧系元素的氧化物,离子性进一步增加,因此可期待更优异的接合性能。作为这样的元素,可举出li、na、k、ca、rh、sr、cs、ba、la、ce、pr、nd、yb等。

[0080]

另外,形成非晶氧化物薄膜的元素的组成可以是在膜厚方向或面内方向变化的组成调制膜,特别是也可以仅将薄膜表面的多个原子层的组成调制成离子键合性高的组成。

[0081]

另外,也可以是表面形成有离子键合性高的非晶氧化物薄膜的多层结构。

[0082]

进而,由于非晶不像晶质那样空间上的原子位置明确,因此只要能够在接触界面

进行化学键合,则在不同种材料的非晶氧化物薄膜之间就能进行化学键合,因此,在一个基体的平滑面与另一个基体的平滑面分别形成了非晶氧化物薄膜而进行接合的构成中,一个基体的平滑面上形成的非晶氧化物薄膜(第1氧化物薄膜)和另一个基体的平滑面上形成的非晶氧化物薄膜(第2氧化物薄膜)可以分别由不同的氧化物形成元素构成的氧化物形成。

[0083]

另外,在仅在一个基体上形成非晶氧化物薄膜、且在活化的另一个基体的平滑面上重叠在一个基体上形成的非晶氧化物薄膜而进行接合的构成中,只要是可通过活化使表面成为容易化学键合的状态的基体,基体的材质既可以是氧化物也可以是si等半导体,其材质没有特别限定。

[0084]

予以说明,如前所述,氧化物的原子的表面扩散系数非常小,因此在接合的非晶氧化物薄膜的接合界面处可产生比用于接合的非晶氧化物薄膜的密度低的部分(低密度部),但即使产生这样的低密度部也能够接合,因此在应用上没有问题。

[0085]

(3)根据氧化物的物性(光学特性、机电特性)等的选择予以说明,在以上的说明中,以从接合性能的观点考虑基于电负性或离子性选择非晶氧化物薄膜的情况为例进行了说明,但优选的氧化物形成元素的选择是可以用从工程应用角度(折射率、机电系数等)的选择来代替上述基于电负性或离子性的选择,或者与基于电负性或离子性的选择同时运用。

[0086]

作为一例,如果是透光的光学部件的基体之间的接合,则选择具有适当的光的折射率和透射率等的非晶氧化物薄膜,另外,在进行应用电波、超声波等的电子器件的接合的情况下,则选择具有适当的密度和机电系数等的非晶氧化物薄膜。

[0087]

(4)非晶氧化物薄膜的表面粗糙度为了实现牢固的接合,需要在更大的范围内将非晶氧化物薄膜彼此(第1-第2氧化物薄膜)的接合界面或者非晶氧化物薄膜与另一个基体的平滑面接合。

[0088]

但是,当在非晶氧化物薄膜的表面产生凹凸时,则仅凸部彼此的接触部分以点接触状态接合,因此接合范围窄,即使能够接合,接合强度也降低。

[0089]

而且,在氧化物中,作为氧化物形成元素的金属或半金属元素与氧之间的键能较大,因此移动的原子立即被位于附近的不同种原子捕获,导致原子的移动距离非常短,即便仅在接合界面上产生微小的间隙,在该部分,移动的原子也会被同一薄膜表面的所述不同种原子捕获,在与其他氧化膜(或基体)的不同种原子的接合界面难以产生化学键。

[0090]

非晶氧化物薄膜是非晶结构,因此与晶质结构的薄膜不同,原子随机存在,但与稳定的晶质氧化物同样地,基于化学计量的组成即使在非晶结构中也大多是稳定的,难以产生原子的移动,这一点是相同的。

[0091]

因此,对于非晶氧化物薄膜的表面来说,在接合时优选以原子水平接触膜表面的整个区域,以使原子在接合界面的较宽范围内移动而以充分的强度接合。

[0092]

这样的原子水平的接触可以通过将非晶氧化物薄膜的表面粗糙度(算术平均高度sa)设为与构成该非晶氧化物薄膜的氧化物为晶质时的晶胞同等程度的大小来实现。

[0093]

在下述表2中示出了代表性的氧化物的晶体结构和晶格常数。

[0094]

由表2可知,以下所示的代表性氧化物的晶格常数为0.3~0.5nm,为了使非晶氧化物薄膜的表面粗糙度为与氧化物的晶胞同等程度的大小,使表面粗糙度为上述晶格常数的数值范围的上限0.5nm以下,优选充分小于0.5nm,更优选为上述晶格常数的数值范围的下

限0.3nm以下,由此能够使接合界面以原子水平接触。

[0095]

[表2]代表性的氧化物的晶体结构和晶格常数

[0096]

(5)成膜方法非晶氧化物薄膜的成膜方法只要是能够在真空中在基体的平滑面上形成非晶结构的氧化物薄膜的真空成膜法,就没有特别限定,可以通过已知的各种方法成膜。

[0097]

通过这样的真空成膜法形成的非晶氧化物薄膜通过在成膜时高温的气相或液相原子到达基体的平滑面上而被急速冷却(猝灭),导致在膜内部具有大量的结构缺陷,从而原子容易移动,因此,在接合界面容易产生化学键。

[0098]

特别是可大量产生氧不足或过饱和氧,容易控制它们的溅射法、并用氧等离子体(氧自由基)的蒸镀法等可适用于本发明的非晶氧化物薄膜的成膜。

[0099]

在通过溅射法、并用氧等离子体(氧自由基)的蒸镀法等形成非晶氧化物薄膜的情况下,可以溅射氧化物靶材或者气相沉积固体氧化物等,将成膜用的起始原料本身作为氧化物,或者可以将氧化物形成元素与氧在真空容器内反应生成的氧化物沉积在基体的平滑面上而得到非晶氧化物薄膜,通过反应性溅射法等方法成膜。

[0100]

另外,可以通过控制氧不足或过饱和氧,增加膜内部的缺损而提高原子迁移率来提高接合性能,也可以在仅使非晶氧化物薄膜的表层的多个原子层成为这种缺陷多的状态的条件下成膜。

[0101]

通常,非晶氧化物薄膜的膜厚增加时表面粗糙度增大,因此在需要形成较厚的非晶氧化物薄膜的情况下,为了能够得到上述的表面粗糙度(算术平均高度sa)的非晶氧化物薄膜,可以使用同时进行采用溅射法的成膜和离子蚀刻的能量处理溅射法(ets法)进行成膜,在该ets法中,能够在维持表面粗糙度小的状态的同时形成厚的非晶氧化物薄膜。

[0102]

另外,在使用该ets法的情况下,即使在基体的表面粗糙度较大的情况下,也能够形成表面粗糙度小的厚的氧化物薄膜,而且无需高精度抛光基体的表面等,工业上的优点大。

[0103]

(6)真空度残留在真空容器内的氧、水、碳等杂质气体进入所形成的非晶氧化物薄膜的内部,造成氧化物薄膜的物性劣化。

[0104]

另外,当真空容器内的氧、水、碳等杂质气体吸附在所形成的非晶氧化物薄膜的表面时,表面的化学状态稳定,阻碍接合界面处的非晶氧化物薄膜的化学键合。

[0105]

因此,真空容器的到达真空度需要优于10-3

pa(即,使残留气体的平均自由程为与真空容器的大小同等程度的10-1

pa的百分之一以下的大小)。

[0106]

另外,为了抑制气体被非晶氧化物薄膜的表面吸附,更优选比相当于1langmuir的10-4

pa更优异。

[0107]

另外,更优选更理想的是,在10-6

pa以下的超高真空环境中,在维持氧气等添加气体的纯度的同时进行薄膜形成和接合。

[0108]

(7)形成的非晶氧化物薄膜的膜厚为了具有作为非晶氧化物薄膜的物性,需要构成所形成的非晶氧化物薄膜的氧化物最低为晶质时的晶格常数(根据上述的表2为0.3~0.5nm)同等以上的膜厚,其下限值为0.3nm,优选为0.5nm。

[0109]

另一方面,在非晶氧化物薄膜要求绝缘性的情况下等,从破坏电压的观点等考虑,有时要求厚的薄膜。另外,在非晶氧化物薄膜要求光学特性的情况下,从波长的观点考虑,有时要求一定以上厚度的薄膜。但是,在一般的成膜方法中,若增加膜厚,则表面粗糙度增大,导致接合性能劣化。

[0110]

关于这一点,虽然根据上述的ets法也能够形成在增大厚度的同时表面粗糙度小的非晶氧化物薄膜,但对于沉积5μm以上的非晶氧化物薄膜来说需要很长的成膜时间,工业上难以形成,因此非晶氧化物薄膜的厚度的上限为5μm,优选为1μm。

[0111]

因此,非晶氧化物薄膜的膜厚优选为0.3nm~5μm,更优选为0.5nm~1μm的范围。

[0112]

(8)其他予以说明,在本发明的化学键合法中,仅在接合的一个基体的平滑面上形成非晶氧化物薄膜,另一个基体的平滑面为表面活化而容易化学键合的状态,在其上重叠形成有非晶氧化物薄膜的一个基体的平滑面来接合。

[0113]

在这样的接合方法中,另一个基体的平滑面的活化可以通过将在真空容器外对平滑面进行了亲水化处理的基体投入到真空容器内来进行,另外,也可以通过在与形成非晶氧化物薄膜相同的真空中通过干式蚀刻等除去在另一个基体的平滑面上生成的氧化层和污染层来进行。

[0114]

另外,只要是可通过活化使表面成为容易化学键合状态的基体,则另一个基体的材质既可以是氧化物也可以是si等半导体,其材质没有限定。

[0115]

这样,通过使用仅在一个基体的平滑面上形成非晶氧化物薄膜的接合方法,也可以将非晶氧化物薄膜用于接合的基体间的电绝缘和基体间的光学特性的调整。实施例

[0116]

以下,说明采用本发明化学键合方法的接合试验。

[0117]

(1)试验例1(使用tio2非晶薄膜的接合)(1-1)试验的概要在基体的平滑面上形成非晶结构的tio2薄膜(以下称为“tio2薄膜”)作为非晶氧化物薄膜,确认所形成的tio2薄膜的表面粗糙度的变化相对于膜厚的变化。

[0118]

另外,使用tio2薄膜,接合下述三种基体(均为直径2英寸),确认接合状态,并且测定接合强度(接合界面的表面自由能)γ。作为接合对象的基体基体组合1:石英基板-石英基板基体组合2:蓝宝石基板-蓝宝石基板基体组合3:si晶片-si晶片

[0119]

予以说明,作为tio2薄膜的氧化物形成元素的钛(ti)的电负性为1.54,氧(o)的电

负性(3.44)与钛(ti)的电负性(1.54)之差为1.9,离子性为59.4%。

[0120]

(1-2)接合方法将各基体(2片)置于真空度达到1

×

10-6

pa以下的真空容器内,采用射频磁控溅射法在2个基体各自的平滑面上形成tio2薄膜。

[0121]

在形成tio2薄膜之后,在与形成tio2薄膜相同的真空中,将形成在2片基体各自的平滑面上的tio2薄膜彼此重叠,不加热基体,在约1mpa的压力下加压10秒而接合。

[0122]

接合后,将未加热状态的基体在100℃、200℃、300℃的各温度下在大气中热处理5分钟,分别制成样品。

[0123]

予以说明,在上述基体中,在基体1的石英基板-石英基板的接合中,关于形成于两基体的接合面的tio2薄膜的膜厚,将每单侧的膜厚变化为2nm、5nm、10nm、20nm,制作使用各个厚度的tio2薄膜接合的样品。

[0124]

另外,基体2的蓝宝石基板-蓝宝石基板的接合与基体3的si晶片-si晶片的接合是以每面的膜厚为5nm进行接合。

[0125]

(1-3)测定方法(1-3-1)表面粗糙度的测定测定tio2薄膜(接合前)的表面粗糙度的变化相对于tio2薄膜的膜厚的变化。

[0126]

作为表面粗糙度,测定算术平均高度sa(iso 4287),使用原子力显微镜(afm:atomic force microscope)测定2μm见方的区域。

[0127]

(1-3-2)接合强度(接合界面的表面自由能)γ的测定使用“刀片法”测定在上述各接合条件下接合的基体的接合强度(接合界面的表面自由能)γ的大小。

[0128]

在此,“刀片法”如图23所示,基于刀片插入2片基体的接合界面时的从刀片顶端起的剥离长度l来评价接合强度(接合界面的表面自由能)γ,接合强度γ由下式表示〔m.p.maszara.g.goetz.a.cavigila and j.b.mckitterick:j.appl.phys.64(1988)4943〕。γ=3/8

×

et3y2/l4其中,e为晶片的杨氏模量,t为晶片的厚度,y为刀片厚度的1/2。

[0129]

(1-4)试验结果(1-4-1)表面粗糙度图1中示出了tio2薄膜(接合前)的表面粗糙度(算术平均高度sa)的变化相对于tio2薄膜的膜厚的变化。

[0130]

算术平均高度sa在膜厚2nm处最小为0.18nm,随着膜厚的增加而略微增加,在膜厚20nm处为0.23nm。

[0131]

这样,本实施例中使用的tio2薄膜的表面粗糙度均为0.5nm以下,充分小于tio2的晶格常数(a=0.459,c=0.296:参见表2)。

[0132]

(1-4-2)接合强度(接合界面的表面自由能)γ图2中示出每个加热条件(未加热,100℃,200℃,300℃)下使用tio2薄膜接合的石英基板-石英基板的接合强度(接合界面的表面自由能)γ的大小与用于接合的tio2薄膜的膜厚(2,5,10,20nm)的变化的关系。

[0133]

接合强度(接合界面的表面自由能)γ在接合后,即使未加热的,也为1.0~0.62j/m2的值,接合强度γ随着热处理温度的升高而增加,在300℃的热处理后,在使用任意膜厚的tio2薄膜接合的样品中,接合强度γ均达到超过2j/m2的值,最大的接合强度γ达到2.9j/m2(膜厚5nm,热处理温度300℃)。

[0134]

另外确认,在使用膜厚5nm的tio2薄膜接合的蓝宝石基板-蓝宝石基板以及si晶片-si晶片的接合中,得到与石英基板-石英基板的接合情况大致相同的接合强度γ。

[0135]

予以说明,在si晶片-si晶片的接合中,在300℃的热处理后得到刀片法无法评价(刀片不进入接合界面,强行插入时si晶片断裂)程度的大的接合强度γ,确认以si晶片的断裂强度以上的接合强度γ接合。

[0136]

因此确认,在使用tio2薄膜的接合中,可以根据任何材质的基体、任何膜厚、接合后的热处理的有无以及热处理温度的不同,以工业上可利用的强度进行接合。

[0137]

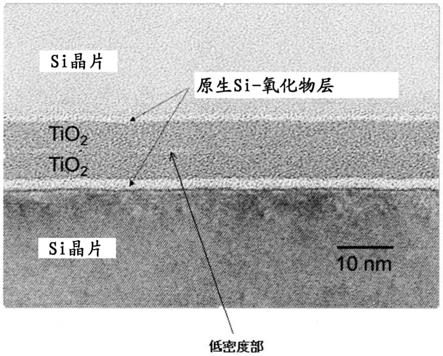

(1-4-3)接合状态图3中示出了使用膜厚5nm(单侧)的tio2薄膜将si晶片-si晶片接合后,实施了300℃热处理的样品截面的透射型电子显微镜(tem:transmission electron microscope)照片。

[0138]

在si晶片与tio2薄膜之间看起来发白的层是存在于si晶片表面的si的自然氧化层。tio2薄膜彼此(第1-第2氧化物薄膜)的接合界面无间隙地接合。

[0139]

确认:在tio2薄膜彼此的接合界面的局部,少量存在看起来发亮的部位,在接合界面的局部,在接合界面附近产生tio2薄膜的密度稍微降低的部分(低密度部)。

[0140]

(2)试验例2(使用8mol%y2o

3-zro2非晶薄膜的接合)(2-1)试验的概要作为非晶氧化物薄膜,形成含有8mol%y2o3的非晶结构的y2o

3-zro2薄膜(以下称为“y2o

3-zro2薄膜”),测定所形成的薄膜的表面粗糙度的变化相对于膜厚的变化。

[0141]

另外,使用y2o

3-zro2薄膜,进行直径2英寸的2片石英基板的接合,确认接合状态,并且测定接合强度。

[0142]

在此,y2o

3-zro2被称为“稳定化的氧化锆”,纯粹的氧化锆(zro2)由于伴随高温变化的相变引起的体积变化大,冷却时材料开裂等,难以烧结,因此添加微量氧化钇(y2o3)作为稳定剂。

[0143]

予以说明,y2o

3-zro2薄膜的氧化物形成元素中,锆(zr)的电负性为1.33,氧(o)的电负性(3.44)与锆(zr)的电负性(1.33)之差为2.11,离子性为67.1%。

[0144]

此外,钇(y)的电负性为1.22,氧(o)的电负性(3.44)与钇(y)的电负性(1.22)之差为2.22,离子性为70.8%。

[0145]

(2-2)接合方法将2片石英基板置于真空度达到1

×

10-6

pa以下的真空容器内,用射频磁控溅射法在2片石英基板各自的接合面上形成y2o

3-zro2薄膜。

[0146]

在形成y2o

3-zro2薄膜之后,在与形成y2o

3-zro2薄膜相同的真空中,将形成在2片石英基板各自的接合面上的y2o

3-zro2薄膜彼此重叠,不加热石英基板,在约1mpa的压力下加压10秒而接合。

[0147]

对于形成于石英基板的接合面上的y2o

3-zro2薄膜的膜厚,将每单侧的膜厚变化为

2nm、5nm、10nm、20nm,与上述的tio2薄膜同样地通过原子力显微镜(afm)测定各自膜厚下的y2o

3-zro2薄膜的接合前的状态下的表面粗糙度(算术平均高度sa),并且使用形成为各厚度的y2o

3-zro2薄膜进行接合。

[0148]

另外,分别准备未加热的以上述各膜厚接合的石英基板、以及在100℃、200℃、300℃的各温度下在大气中热处理5分钟的以上述各膜厚接合的石英基板,通过上述的“刀片法”测定各自的接合强度(接合界面的表面自由能)γ。

[0149]

(2-3)试验结果(2-3-1)表面粗糙度sa和接合强度γ将y2o

3-zro2薄膜的表面粗糙度sa和在各条件下接合的石英基板的接合强度(接合界面的表面自由能)γ的测定结果示于下表3。

[0150]

[表3]y2o

3-zro2薄膜的表面粗糙度和接合强度

[0151]

表面粗糙度sa随着膜厚的增加而逐渐增加,但即使在膜厚20nm下也仅为0.27nm,即便是最大值也是充分小于0.5nm的值,同时也是充分小于主成分zro2的晶格常数(a=0.515nm;参见表2)的值。

[0152]

另外,在接合强度(接合界面的表面自由能)γ的测定结果中,表3中的“无法测定”表示以无法将刀片插入接合界面(当强行插入刀片时,石英基板断裂)程度的强的接合强度附着(以下相同)。

[0153]

在使用厚度2nm的y2o

3-zro2薄膜接合的石英基板中,确认得到了在未加热状态下就已经无法通过刀片法测定的超过石英基板的断裂强度的大的接合强度。

[0154]

另外,在使用厚度5nm的y2o

3-zro2薄膜接合的石英基板中,在刚接合后得到了1.43j/m2的接合强度γ,接合强度随着热处理温度的增加而增大,在300℃的热处理后,得到无法通过刀片法评价的程度的牢固的接合。

[0155]

接合强度γ随着用于接合的y2o

3-zro2薄膜的膜厚变厚而降低,在膜厚20nm时,刚接合后的接合强度γ为0.21j/m2左右,即使在300℃的热处理后,也仅为0.38j/m2左右。

[0156]

由此认为:伴随膜厚增加的接合强度γ降低的主要原因在于y2o

3-zro2薄膜的表面粗糙度随着膜厚的增大而增大,但即使是最大膜厚也获得了工业上可利用的接合强度γ,在任一样品中均能够进行牢固的接合。

[0157]

予以说明,将膜厚设为2nm和5nm时,使用y2o

3-zro2薄膜的接合与之前举出的使用tio2薄膜的接合(实施例1)相比,得到了大幅提高的接合强度γ。

[0158]

另一方面,将膜厚设为10nm和20nm时,与使用y2o

3-zro2薄膜的接合相比,使用tio2薄膜接合的接合强度变高。

[0159]

这样的结果可以认为,在膜厚为2nm和5nm时,y2o

3-zro2薄膜和tio2薄膜的表面粗糙度sa显示出大致相同的值,其结果,电负性低(离子性高)的y2o

3-zro2薄膜得到了更高的接合强度。

[0160]

另一方面认为,在膜厚为10nm和20nm时,y2o

3-zro2薄膜的表面粗糙度sa大于tio2薄膜的表面粗糙度sa,其结果,使用tio2薄膜得到了更大的接合强度γ。

[0161]

因此确认,氧化物形成元素的电负性越小(离子性越高),另外,非晶氧化物薄膜的表面粗糙度sa越小,越能牢固地接合。

[0162]

(2-3-2)接合状态图4和图5中示出了使用膜厚5nm(单侧)的y2o

3-zro2薄膜接合si晶片-si晶片的样品的截面透射电子显微镜(tem)照片。

[0163]

予以说明,图4是在接合后未加热的状态的样品,图5是在接合后在大气中实施了300℃、5分钟的热处理的样品。

[0164]

在任何样品中,si晶片与y2o

3-zro2薄膜之间看起来发白的层都是形成于基板表面的si氧化物。

[0165]

另外,在任何样品中,y2o

3-zro2薄膜彼此的接合界面无间隙地接合。

[0166]

确认:在y2o

3-zro2薄膜彼此的接合界面的局部,少量存在看起来发亮的部分,在接合界面的局部,在接合界面附近产生y2o

3-zro2薄膜的密度稍微降低的部分(低密度部)。

[0167]

予以说明,在未进行热处理的样品(图4)中,在y2o

3-zro2薄膜内,观察到稍微微晶化的部分。

[0168]

这样的微晶是在刚成膜后产生的,但即使存在这样的少量的微晶也可以没问题地接合,所形成的非晶氧化物薄膜未必必须是完全的非晶结构,确认即使在非晶中含有少量晶体,在接合上也没有问题。

[0169]

另外,在使用y2o

3-zro2薄膜的接合样品中,在接合界面以外连续观察到存在于非晶中的微晶的晶格图像,由此确认,在本发明的接合法中,在接合界面上产生原子扩散,发生原子再排列,因此上述接合伴随着接合界面的原子扩散,这样的原子扩散的产生有助于在接合界面没有间隙的高强度的接合。

[0170]

上述tio2薄膜是完全的非晶结构,不存在晶粒,因此无法通过tem图像确认原子扩散的产生,但同样地是接合界面无间隙地接合,并且得到高强度的接合,因此认为无论是使用上述tio2薄膜的接合还是使用后述的其他非晶氧化物薄膜的接合,都会在接合界面处产生一定程度的原子扩散。

[0171]

进而,在接合后在300℃下进行热处理的样品(图5)中,由于热处理,结晶化在y2o

3-zro2薄膜内部发展,几乎变为晶质的薄膜,但只要在接合前的状态下是非晶,就能够进行化学键合,在接合后发生结晶化不会对接合造成任何问题。

[0172]

(3)试验例3(使用y2o3非晶薄膜的接合)(3-1)试验的概要作为非晶氧化物薄膜,形成非晶结构的y2o3薄膜(以下称为“y2o3薄膜”),测定所形成的薄膜的表面粗糙度的变化相对于膜厚的变化。

[0173]

另外,使用y2o3薄膜,进行直径2英寸的2片石英基板的接合,确认接合状态,并且测定接合强度。

[0174]

予以说明,y2o3薄膜的作为氧化物形成元素的钇(y)的电负性在本技术实施例使用的材料中为最小的1.22,氧(o)的电负性(3.44)与钇(y)的电负性(1.22)之差为2.22,离子性为70.8%。

[0175]

(3-2)接合方法采用与上述y2o

3-zro2薄膜的接合(试验例2)的情况同样的方法将形成在2片石英基板各自的接合面上的y2o3薄膜彼此重叠,不加热石英基板,在约1mpa的压力下加压10秒而进行接合。

[0176]

对于形成于石英基板的接合面上的y2o3薄膜的膜厚,将每单侧的膜厚变化为2nm、5nm、10nm、20nm,通过原子力显微镜(afm)测定各膜厚下的y2o3薄膜的接合前的状态下的表面粗糙度(算术平均高度sa),并且使用形成为各膜厚的y2o3薄膜进行接合。

[0177]

另外,分别准备未加热的以上述各膜厚接合的石英基板、以及在100℃、200℃、300℃的各温度下在大气中热处理5分钟的以上述各膜厚接合的石英基板,通过上述的“刀片法”测定各自的接合强度(接合界面的表面自由能)γ。

[0178]

(3-3)试验结果(3-3-1)表面粗糙度sa和接合强度γ将y2o3薄膜的表面粗糙度sa和在各条件下接合的石英基板的接合强度(接合界面的表面自由能)γ的测定结果示于下表4。

[0179]

[表4]y2o3薄膜的表面粗糙度和接合强度

[0180]

表面粗糙度sa随着膜厚的增加而逐渐增加,但即使在膜厚20nm下也仅为0.20nm,即便是最大值也是充分小于0.5nm的值。

[0181]

在接合强度(接合界面的表面自由能)γ的测定结果中,在膜厚2nm和5nm下,在刚接合后(未加热)既已得到了超过石英断裂强度的大的接合强度。

[0182]

另外,当膜厚为10nm时,在刚接合后(未加热)得到了1.8j/m2的接合强度,接合强度γ随着热处理温度的增加而增大,在300℃的热处理后达到2.3j/m2。

[0183]

当膜厚为20nm时,刚接合后(未加热)的接合强度γ为0.024j/m2左右,但在300℃的热处理后增加至0.95j/m2。这样的膜厚引起的γ的差异主要因为表面粗糙度的差异。

[0184]

这样,在使用y2o3薄膜的接合中,得到比其他材料优异的接合性能。

[0185]

(3-3-2)接合状态图6中示出了使用膜厚5nm(单侧)的y2o3薄膜接合si晶片-si晶片的样品的截面透射电子显微镜(tem)照片。

[0186]

予以说明,图6是接合后、未加热的状态的样品。

[0187]

在si晶片与y2o3薄膜之间看起来发白的层是形成于基板表面的si氧化物的层。

[0188]

可知y2o3薄膜的接合界面消失,具有良好的接合性能。

[0189]

予以说明,y2o3薄膜在各处观察到非常短范围的晶格条,说明它是包含微晶的非晶层,所形成的非晶氧化物薄膜未必必须是完全的非晶结构,确认即使在非晶中含有少量晶体,在接合上也没有问题。

[0190]

(4)试验例4(使用nb2o5非晶薄膜的接合)(4-1)试验的概要作为非晶氧化物薄膜,形成非晶结构的nb2o5薄膜(以下称为“nb2o5薄膜”),测定所形成的薄膜的表面粗糙度的变化相对于膜厚的变化。

[0191]

另外,使用nb2o5薄膜,进行直径2英寸的2片石英基板的接合,确认接合状态,并且测定接合强度。

[0192]

予以说明,nb2o5薄膜的作为氧化物形成元素的铌(nb)的电负性为1.6,氧(o)的电负性(3.44)与铌(nb)的电负性(1.6)之差为1.84,离子性为57.1%。

[0193]

(4-2)接合方法采用与上述y2o

3-zro2薄膜的接合(试验例2)的情况同样的方法将形成在2片石英基板各自的接合面上的nb2o5薄膜彼此重叠,不加热石英基板,在约1mpa的压力下加压10秒而进行接合。

[0194]

对于形成于石英基板的接合面上的nb2o5薄膜的膜厚,将每单侧的膜厚变化为2nm、5nm、10nm、20nm、30nm、50nm、75nm、100nm,通过原子力显微镜(afm)测定各个膜厚下的nb2o5薄膜的接合前的状态下的表面粗糙度(算术平均高度sa),并且使用形成为各膜厚的nb2o5薄膜进行接合。

[0195]

另外,分别准备未加热的以上述各膜厚接合的石英基板、以及在100℃、200℃、300℃的各温度下在大气中热处理5分钟的以上述各膜厚接合的石英基板,通过上述的“刀片法”测定各自的接合强度(接合界面的表面自由能)γ。

[0196]

(4-3)试验结果(4-3-1)表面粗糙度sa和接合强度γ将nb2o5薄膜的表面粗糙度sa和在各条件下接合的石英基板的接合强度(接合界面的表面自由能)γ的测定结果示于下表5。

[0197]

[表5]nb2o5薄膜的表面粗糙度和接合强度

[0198]

予以说明,图7是表示nb2o5薄膜的膜厚与接合强度γ的关系的图,图8是表示nb2o5薄膜的膜厚与表面粗糙度sa的关系的图。

[0199]

表面粗糙度sa在膜厚2~100nm的范围几乎没有变化,约为0.17nm,即便是最大值也是充分小于0.5nm的值。

[0200]

另外,在接合强度γ的测定结果中,刚接合后(未加热)为0.34~0.54j/m2的值,接合强度γ随着热处理温度的增加而增加,在300℃热处理后达到超过约1j/m2的值,最大的接合强度γ为1.37j/m2(膜厚5nm)。接合强度γ相对于膜厚的变化较小,这是因为表面粗糙度sa相对于膜厚几乎不变化。

[0201]

予以说明,使用膜厚5nm的nb2o5薄膜接合si晶片的情况也得到了与接合石英基板的情况同等程度的接合强度γ。

[0202]

(4-3-2)接合状态图9中示出了使用膜厚5nm的nb2o5薄膜将si晶片接合后在300℃下进行热处理的样品的截面tem照片。

[0203]

在si晶片与nb2o5薄膜之间看起来发白的层是在基板表面形成的si氧化物的层。

[0204]

与nb2o5薄膜的内部相比,在接合界面的各处存在看起来稍亮的部分,说明接合界面的密度略低于薄膜内部,但nb2o5薄膜的接合界面可以无间隙地接合。

[0205]

(5)试验例5(使用al2o3非晶薄膜的接合)(5-1)试验的概要作为非晶氧化物薄膜,形成非晶结构的al2o3薄膜(以下称为“al2o3薄膜”),测定所形成的薄膜的表面粗糙度的变化相对于膜厚的变化。

[0206]

另外,使用al2o3薄膜,进行直径2英寸的2片石英基板的接合,确认接合状态,并且测定接合强度。

[0207]

予以说明,al2o3薄膜的作为氧化物形成元素的铝(al)的电负性为1.61,氧(o)的电负性(3.44)与铝(al)的电负性(1.61)之差为1.83,离子性为56.7%。

[0208]

(5-2)接合方法采用与上述y2o

3-zro2薄膜的接合(试验例2)的情况同样的方法将形成在2片石英基板各自的接合面上的al2o3薄膜彼此重叠,不加热石英基板,在约1mpa的压力下加压10秒而进行接合。

[0209]

对于形成于石英基板的接合面上的al2o3薄膜的膜厚,将每单侧的膜厚变化为1nm、2nm、5nm、10nm,通过原子力显微镜(afm)测定各膜厚下的al2o3薄膜的接合前的状态下的表面粗糙度(算术平均高度sa),并且使用形成为各膜厚的al2o3薄膜进行接合。

[0210]

另外,分别准备未加热的以上述各膜厚接合的石英基板、以及在100℃、200℃、300℃的各温度下在大气中热处理5分钟的以上述各膜厚接合的石英基板,通过上述的“刀片法”测定各自的接合强度(接合界面的表面自由能)γ。

[0211]

(5-3)试验结果(5-3-1)表面粗糙度sa和接合强度γ将al2o3薄膜的表面粗糙度sa和在各条件下接合的石英基板的接合强度(接合界面的表面自由能)γ的测定结果示于下表6。

[0212]

[表6]al2o3薄膜的表面粗糙度和接合强度

[0213]

予以说明,图10是表示al2o3薄膜的膜厚与接合强度γ的关系的图,图11是表示al2o3薄膜的膜厚与表面粗糙度sa的关系的图。

[0214]

观察到表面粗糙度sa随着膜厚的增加而略微增加,在膜厚10nm下也仅为0.17nm,即便是最大值也是充分小于0.5nm的值。

[0215]

另外,在接合强度γ的测定结果中,刚接合后(未加热)为0.34~0.50j/m2的值,接合强度γ随着热处理温度的增加而增加,在300℃热处理后达到超过1j/m2的值,最大的接合强度γ为1.48j/m2(膜厚2nm)。

[0216]

予以说明,观察膜厚5nm的结果时,不论是热处理还是在300℃下加热,接合si晶片的情况的接合强度γ均比接合石英基板的情况的接合强度γ高,在si晶片的接合时,在300℃的热处理后接合强度γ达到2.45j/m2。

[0217]

(5-3-2)接合状态图12中示出了使用膜厚5nm的al2o3薄膜将si晶片接合后在300℃下进行热处理的样品的截面tem照片。

[0218]

在si晶片与al2o3薄膜之间看起来发白的层是在基板表面形成的si氧化物的层。

[0219]

与al2o3薄膜的内部相比,接合界面整体看起来发亮,说明接合界面的密度略低于薄膜内部,但al2o3薄膜的接合界面可以无间隙地接合。

[0220]

(6)试验例6(使用9.7wt%sno

2-in2o3非晶薄膜的接合)(6-1)试验的概要作为非晶氧化物薄膜,形成非晶结构的9.7wt%sno

2-in2o3(以下取“indium tin oxide”的首字母,简称为“ito”)的薄膜(以下称为“ito薄膜”),测定所形成的薄膜的表面粗糙度的变化相对于膜厚的变化。

[0221]

另外,使用ito薄膜,进行直径2英寸的2片石英基板的接合,确认接合状态,并且测定接合强度。

[0222]

予以说明,ito薄膜的作为氧化物形成元素的铟(in)和锡(sn)的电负性分别为1.78和1.96,根据sno2和in2o3的组成比,可认为ito薄膜的氧化物形成元素的电负性是1.81。氧(o)的电负性(3.44)与ito薄膜的氧化物形成元素的电负性(1.81)之差为1.63,离子性为48.5%。

[0223]

另外,铟(in)的电负性为1.78,氧(o)的电负性(3.44)与铟(in)的电负性(1.78)之差为1.66,离子性为49.8%。

[0224]

(6-2)接合方法

采用与上述y2o

3-zro2薄膜的接合(试验例2)的情况同样的方法将形成在2片石英基板各自的接合面上的ito薄膜彼此重叠,不加热石英基板,在约1mpa的压力下加压10秒而进行接合。

[0225]

对于形成于石英基板的接合面上的ito薄膜的膜厚,将每单侧的膜厚变化为2nm、5nm、10nm,通过原子力显微镜(afm)测定各膜厚下的ito薄膜的接合前的状态下的表面粗糙度(算术平均高度sa)。

[0226]

另外,分别准备未加热的将ito薄膜分别以每单侧的膜厚形成为1nm、2nm、5nm、10nm、20nm而接合的石英基板、以及在100℃、200℃、300℃的各温度下在大气中热处理5分钟的将ito薄膜分别以上述各膜厚接合的石英基板,通过上述的“刀片法”测定各自的接合强度(接合界面的表面自由能)γ。

[0227]

(6-3)试验结果(6-3-1)表面粗糙度sa和接合强度γ将ito薄膜的表面粗糙度sa和在各条件下接合的石英基板的接合强度(接合界面的表面自由能)γ的测定结果示于下表7。

[0228]

[表7]ito薄膜的表面粗糙度和接合强度

[0229]

予以说明,图13是表示ito薄膜的膜厚与接合强度γ的关系的图,图14是表示ito薄膜的膜厚与表面粗糙度sa的关系的图。

[0230]

观察到表面粗糙度sa随着膜厚的增加略微增加,在膜厚10nm下也仅为0.16nm,即便是最大值也是充分小于0.5nm的值。

[0231]

另外,在接合强度γ的测定结果中,刚接合后(未加热)为0.43~0.74j/m2的值,接合强度γ随着热处理温度的增加而增加,在300℃热处理后达到超过1j/m2的值,最大的接合强度γ为1.73j/m2(膜厚5nm)。

[0232]

予以说明,使用膜厚5nm(单侧)的ito薄膜将蓝宝石基板彼此、以及si晶片彼此接合的结果,确认得到与将石英基板彼此接合的情况大致同等程度的接合强度γ。

[0233]

(6-3-2)接合状态图15中示出了使用膜厚5nm的ito薄膜将si晶片接合后在300℃下进行热处理的样品的截面tem照片。

[0234]

在si晶片与ito薄膜之间看起来发白的层是在基板表面形成的si氧化物的层。

[0235]

与ito薄膜的内部相比,接合界面整体看起来发亮,说明接合界面的密度略低于薄膜内部,但ito薄膜的接合界面可以无间隙地接合。

[0236]

予以说明,ito薄膜在各处观察到非常短范围的晶格条,说明它是包含微晶的非晶

层。

[0237]

(7)试验例7(使用ga2o3非晶薄膜的接合)(7-1)试验的概要作为非晶氧化物薄膜,形成非晶结构的ga2o3薄膜(以下称为“ga2o3薄膜”),测定所形成的薄膜的表面粗糙度的变化相对于膜厚的变化。

[0238]

另外,使用ga2o3薄膜,进行直径2英寸的2片石英基板的接合,确认接合状态,并且测定接合强度。

[0239]

予以说明,ga2o3薄膜的作为氧化物形成元素的镓(ga)的电负性为1.81,氧(o)的电负性(3.44)与镓(ga)的电负性(1.81)之差为1.63,离子性为48.5%。

[0240]

(7-2)接合方法采用与上述y2o

3-zro2薄膜的接合(试验例2)的情况同样的方法将形成在2片石英基板各自的接合面上的ga2o3薄膜彼此重叠,不加热石英基板,在约1mpa的压力下加压10秒而进行接合。

[0241]

对于形成于石英基板的接合面上的ga2o3薄膜的膜厚,将每单侧的膜厚变化为1nm、2nm、5nm,通过原子力显微镜(afm)测定各膜厚下的ga2o3薄膜的接合前的状态下的表面粗糙度(算术平均高度sa),并且使用形成为各膜厚的ga2o3薄膜进行接合。

[0242]

另外,分别准备未加热的使用上述各膜厚的ga2o3薄膜接合而成的石英基板、以及在100℃、200℃、300℃的各温度下在大气中热处理5分钟的使用上述各膜厚的ga2o3薄膜接合而成的石英基板,通过上述的“刀片法”测定各自的接合强度(接合界面的表面自由能)γ。

[0243]

(7-3)试验结果(7-3-1)表面粗糙度sa和接合强度γ将ga2o3薄膜的表面粗糙度sa、和在各条件下接合的石英基板的接合强度(接合界面的表面自由能)γ的测定结果示于下表8。

[0244]

[表8]ga2o3薄膜的表面粗糙度和接合强度

[0245]

予以说明,图16是表示ga2o3薄膜的膜厚与接合强度γ的关系的图,图17是表示ga2o3薄膜的膜厚与表面粗糙度sa的关系的图。

[0246]

虽然观察到表面粗糙度sa随着膜厚的增加而略微增加,但在膜厚5nm时也仅为

0.18nm,是充分小于0.5nm的值。

[0247]

另外,在接合强度γ的测定结果中,刚接合后(未加热)为0.82~0.18j/m2的值,接合强度γ随着热处理温度的增加而增加,在300℃热处理后达到约2j/m2,最大的接合强度γ为2.22j/m2(膜厚5nm)。

[0248]

予以说明,观察膜厚5nm的结果时,不论是热处理还是在300℃下加热,接合si晶片的情况的接合强度γ均比接合石英基板的情况的接合强度γ高,在si晶片的接合时,在300℃的热处理后接合强度γ达到2.77j/m2。

[0249]

(7-3-2)接合状态图18中示出了使用膜厚5nm的ga2o3薄膜将si晶片接合后在300℃下进行热处理的样品的截面tem照片。

[0250]

在si晶片与ga2o3薄膜之间看起来发白的层是形成于基板表面的si氧化物的层。

[0251]

与ga2o3薄膜的内部相比,接合界面整体看起来发亮,说明接合界面的密度略低于薄膜内部,但ga2o3薄膜的接合界面可以无间隙地接合。

[0252]

(8)试验例8(使用geo2非晶薄膜的接合)(8-1)试验的概要作为非晶氧化物薄膜,形成非晶结构的geo2薄膜(以下称为“geo2薄膜”),进行直径2英寸的2片石英基板的接合,确认接合状态,并且通过上述的“刀片法”测定所形成的薄膜的接合强度γ的变化相对于膜厚的变化。

[0253]

其中,geo2薄膜的作为氧化物形成元素的锗(ge)的电负性为2.01,氧(o)的电负性(3.44)与锗(ge)的电负性(2.01)的差为1.43,离子性为40%。

[0254]

(8-2)接合方法采用与上述y2o

3-zro2薄膜的接合(试验例2)的情况同样的方法将形成在2片石英基板各自的接合面上的geo2薄膜彼此重叠,不加热石英基板,在约1mpa的压力下加压10秒而进行接合。

[0255]

对于形成于石英基板的接合面上的geo2薄膜的膜厚,将每单侧的膜厚变化为1nm、2nm、3nm、5nm,通过原子力显微镜(afm)测定各膜厚下的geo2薄膜的接合前的状态下的表面粗糙度(算术平均高度sa),并且使用形成为各膜厚的geo2薄膜进行接合。

[0256]

另外,分别准备未加热的使用上述各膜厚的geo2薄膜而接合的石英基板、以及在100℃、200℃、300℃的各温度下在大气中热处理5分钟的使用上述各膜厚的geo2薄膜而接合的石英基板,通过上述的“刀片法”测定各自的接合强度(接合界面的表面自由能)γ。

[0257]

予以说明,由于geo2薄膜与大气中的水分反应而表面凝聚而无法测定表面粗糙度sa,因此在本试验例中未进行表面粗糙度sa的测定。

[0258]

(8-3)试验结果(8-3-1)表面粗糙度sa和接合强度γ将石英基板的接合强度(接合界面的表面自由能)γ相对于geo2薄膜的膜厚变化的测定结果示于下表9。

[0259]

[表9]geo2薄膜的膜厚和接合强度

[0260]

予以说明,图19是表示geo2薄膜的膜厚与接合强度γ的关系的图。

[0261]

接合强度γ在刚接合后(未加热)为0.08~0.14j/m2的值,接合强度γ随着热处理温度的增加而增加,在300℃热处理后在膜厚1~3nm的范围,接合强度γ超过1j/m2,但最大的接合强度γ也仅为1.21j/m2(膜厚2nm)左右。

[0262]

然而,对于以任意膜厚接合的样品来说,都能进行石英基板彼此间的接合。

[0263]

另外,使用膜厚3nm(单侧)的geo2薄膜将si晶片彼此接合的结果,在300℃的热处理后接合强度γ为1.47j/m2,与将石英基板彼此接合的情况相比仅为稍大的程度,但即使是这种构成,si晶片也能彼此接合。

[0264]

geo2薄膜的作为氧化物形成元素的锗在实验中使用的非晶氧化物薄膜的氧化物形成元素中,其电负性最大,为2.01(与氧的电负性之差最小,为1.43),离子性也为最小值40.0%,因此从geo2薄膜的接合的成功例可以确认,可以使用含有与氧的电负性之差约为1.4、且离子性约为40%的氧化物形成元素的非晶氧化物薄膜进行接合。

[0265]

(8-3-2)接合状态图20中示出了使用膜厚2nm的geo2薄膜将si晶片接合后在300℃下进行热处理的样品的截面tem照片。

[0266]

在si晶片和geo2薄膜之间看起来发白的层是在基板表面形成的si氧化物的层。

[0267]

在300℃下加热后的样品中,证实geo2薄膜彼此的接合界面消失,得到了牢固的接合。这样的接合状态与如下情况是一致的:在使用geo2薄膜接合的样品中,与未加热的样品相比,进行300℃加热的样品显示接合强度大幅上升9.3倍。这是因为geo2薄膜的熔点为1115℃,(与其它氧化物相比)较低,这是因为通过300℃的热处理促进接合界面处的原子扩散的效果与其他氧化物薄膜相比相对较大。

[0268]

(9)试验例9(非晶氧化物薄膜的种类与接合强度的比较)(9-1)试验的概要作为非晶氧化物薄膜,除了试验例1~8中使用的非晶氧化物薄膜以外,还制成了非晶结构的sio2薄膜(以下称为“sio2薄膜”),采用与上述试验例1、2同样的方法测定各薄膜的表面粗糙度sa,并进行比较。

[0269]

另外,使用各薄膜接合的石英基板-石英基板(直径2英寸,均在接合时不加热)的未加热时、以及接合后在大气中在300℃热处理5分钟后的接合强度γ分别通过上述的“刀片法”进行测定,并进行比较。

[0270]

(9-2)试验结果(9-2-1)测定结果将各薄膜的表面粗糙度sa、以及使用各薄膜接合的石英基板-石英基板的接合强度γ示于下表10。

[0271]

[表10]各种非晶氧化物薄膜的表面粗糙度和接合强度

[0272]

在任一种材质的非晶氧化物薄膜中,表面粗糙度sa均为0.2nm以下的较小的值。

[0273]

在未进行热处理的样品和进行了热处理的样品中均确认了非晶氧化物薄膜的氧化物形成元素的电负性越小,接合强度γ越增加。

[0274]

比较接合后未加热的样品可知,非晶氧化物薄膜的氧化物形成元素的电负性越小(与氧的电负性之差越大),接合强度γ越有增加的倾向。

[0275]

特别是,在电负性最小(与氧的电负性之差最大)的y2o3薄膜中,即使在未加热的状态下,接合强度γ也大到无法用上述“刀片法”评价(超过石英基板的断裂强度)的程度。

[0276]

另外,除了sio2薄膜以外,通过对任意的样品均实施热处理而接合强度γ增加,在使用y2o

3-zro2薄膜的样品中,通过实施300℃的热处理,接合强度增大到无法用上述“刀片法”评价的程度。

[0277]

予以说明,使用sio2薄膜接合的样品与使用其他非晶氧化物薄膜接合的样品相比,接合强度γ低,但接合是可以的。

[0278]

(9-2-2)电负性及离子性与接合强度γ的关系图21中示出了用于接合的非晶氧化物薄膜的氧化物形成元素的电负性与接合强度γ的关系。

[0279]

予以说明,图21(a)表示在室温下接合后未加热状态的样品的电负性与接合强度

γ的关系的图,图21(b)表示在室温下接合后在300℃下热处理5分钟后的样品的电负性与接合强度γ的关系的图。

[0280]

另外,图21(a)、(b)均示出了使用膜厚2nm(单侧)的非晶氧化物薄膜接合石英晶片时的接合强度γ的值。

[0281]

由图21可知,电负性越小(与氧的电负性之差越大),接合强度γ越增加,特别是在实施例中,电负性小(与氧的电负性之差大)的y2o3和y2o

3-zro2的接合强度在膜厚2nm下,在未加热和300℃加热时均超过石英的断裂强度而无法测定接合强度γ(但在膜厚5nm下,y2o

3-zro2的接合强度仅在300℃加热时无法测定:参见表10)。

[0282]

其中,在使用电负性最小(与氧的电负性之差最大)的y2o3薄膜的接合中,如参照图6说明的那样,在刚接合后(未加热)的状态下接合界面就消失了,具有优异的接合性能。

[0283]

另一方面,若电负性变大(与氧的电负性之差变小),则接合强度γ变小,但即使是离子结晶性相当于40%的电负性为2.01(与氧的电负性之差为约1.43)的geo2膜,在接合后未加热下以及300℃加热下均能接合,由此可知,只要电负性为2以下(与氧的电负性之差为约1.4以上)的范围,就能够接合。

[0284]

观察图21(b)时可知,通过300℃的热处理,接合强度γ增加,但电负性变大时接合强度γ变小的倾向与图21(a)所示的未加热的情况相同。

[0285]

予以说明,在geo2或ito等电负性大的材料中,300℃的加热与未加热情况相比,接合强度大幅增大,具体地,geo2的接合强度是未加热时的9.3倍,ito的接合强度是未加热时的3.3倍,特别是在geo2中,如参照图20说明的那样,确认进行了接合界面消失程度的伴随原子扩散的接合。

[0286]

这样,电负性大的材料的接合强度γ通过300℃的热处理而增加的原因被认为是因为电负性越大的材料存在熔点越低的倾向。

[0287]

即,认为这是因为:即使对于同样地实施了300℃热处理的情况,熔点越低(即,电负性越大的材料),在接合界面促进原子扩散的效果就越大,接合强度的增加率变大。

[0288]

作为一例,对于接合强度γ通过热处理的增加率大的geo2的熔点和ito的熔点,geo2的熔点为1115℃、ito的熔点为约900℃,为实施例中电负性最小的y2o3的熔点(2425℃)的一半以下。

[0289]

另外,图22中示出了用于接合的非晶氧化物薄膜的氧化物形成元素的离子性与接合强度γ的关系。

[0290]

予以说明,图22(a)表示在室温下接合后未加热状态的样品的离子性与接合强度γ的关系的图,图22(b)表示在室温下接合后在300℃下热处理5分钟后的样品的离子性与接合强度γ的关系的图。

[0291]

另外,图22(a)、(b)均表示使用膜厚2nm(单侧)的非晶氧化物薄膜将石英晶片接合时的接合强度γ的值。

[0292]

由图22可知,离子性越大,接合强度γ越增加,特别是实施例中离子性大的y2o3和y2o

3-zro2的接合强度在膜厚2nm下,在未加热和300℃加热时均超过石英的断裂强度而无法测定接合强度γ(但在膜厚5nm下,y2o

3-zro2的接合强度仅在300℃加热时无法测定:参见表10)。

[0293]

其中,在使用离子性显示70.8%的最大值的y2o3薄膜的接合中,如参照图6说明的

那样,在刚接合后(未加热)的状态下接合界面就消失了,具有优异的接合性能。

[0294]

另一方面,离子性变小则接合强度γ降低,但由使用geo2薄膜的接合例(试验例8)证实,在离子性低至约40%的范围为止均可实现接合。

[0295]

观察图22(b)可知,若通过300℃的热处理而接合强度γ增加的离子性变小,则接合强度γ变小的倾向与图22(a)所示的未加热的情况相同。

[0296]

予以说明,在geo2或ito等离子性小的材料中,300℃的加热与未加热的情况相比,得到大幅的接合强度γ的增大,这样的接合强度γ的大幅增大被认为是因为:离子性越小的材料存在熔点越低的倾向,即,是因为:即使对于同样地实施了300℃热处理的情况,熔点越低(即,离子性越小的材料),在接合界面促进原子扩散的效果就越大,接合强度的增加率变大。

[0297]

另外可知,关于使用ga2o3薄膜的接合,相对于使用sio2薄膜的接合,在未加热状态下得到约14倍的接合强度γ,在300℃的热处理下得到约50倍的接合强度γ;另外,相对于使用geo2薄膜的接合,在未加热状态下得到约6.4倍的接合强度γ,在300℃的热处理下得到约1.6倍的接合强度γ,如果电负性比ga的电负性1.81低(与氧的电负性之差高于1.63)或者离子性高于48.5%(≈50%),则能够得到接合强度γ的大幅提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。