1.本技术涉及含酚废水处理设备技术领域,尤其涉及一应用于对羟基苯甲酸高效生产的含酚废水处理系统。

背景技术:

2.对羟基苯甲酸即phba是一种重要的有机合成原料,因其独特的羟基及羧基官能团,成为有机化学原料中应用最广的材料之一,在医药、农药、食品、电子通信、高分子材料工业等领域广泛应用。近年来,国内外市场对phba的需求量巨大。同国外技术相比,我国phba生产工艺较为落后,操作复杂、产率低、能耗大且废水生产量大。此外,随着社会的不断发展,相关下游行业对高纯度、低色度、高稳定性phba的需求日益增加。为了解决国内液晶高分材料领域“卡脖子”的难题,在高端电子化学品方向实现突破,在制造业创新升级、绿色转型的大背景下,开发一种phba高效绿色合成技术已成为国内phba行业的重要研究内容。

3.目前,国内外工业上广泛采用的phba生产工艺主要有以下三种:

4.1、以水杨酸为原料,用氢氧化钾将其转变为钾盐后,在碳酸钾存在下高温转化,经酸化后制取phba。此路线虽然工艺成熟,但需先通过羧化反应合成水杨酸,然后再将水杨酸转化为phba。该间接合成生产方法导致生产工艺流程较长、收率低、成本高。

5.2、以苯酚钾或苯酚钠为原料,与碳酸钾或碳酸钠在甲酸盐作用下,在5.88 mpa压力及高温下,用一氧化碳进行羧化反应,从而得到高产率的phba。此路线收率虽然较高,但需要的压力高,因此对设备要求极高。此外,该方法需要连续产生一氧化碳气体用于羧化反应,因此生产具有较高难度。

6.3、利用kolbe-schmitt合成法,首先将苯酚与氢氧化钾制备成苯酚钾盐,再以苯酚钾盐为原料,与二氧化碳在一定的介质中,0.49-0.88mpa压力和150-270

°

c高温下进行羧基化反应,再经盐酸酸析、过滤、干燥即得到粗产品phba。该生产方法反应压力较低,且使用的二氧化碳、氢氧化钾和苯酚来源丰富,易于实现工业化。但该工艺为间歇操作,收率较低。此外,该工艺反应及中间处理过程产生大量废气、废水、固体废弃物,尤其是产生的含酚废水难以处理,不利于环境保护,同时在一定程度上影响经济效益。利用kolbe-schmitt合成法行业内俗称为phba高效生产。

7.在phba高效生产也就是科尔贝-施密特合成法中需要进行含酚废水处理。

技术实现要素:

8.本实用新型提供了一种应用于phba高效生产的含酚废水处理设备,能够循环多次离心,并分层过滤,能够极大的提高phba生产的含酚废水的处理效率。

9.为了实现上述实用新型目的,本实用新型采用以下技术方案。

10.一种应用于对羟基苯甲酸高效生产的含酚废水处理系统,其特征是,包括母液水池和洗涤水池,母液水池和洗涤水池之间设有循环分离装置,循环分离装置包括循环分离腔,循环分离腔内设有分层处理器,分层处理器包括转动设置的锥形扫料盘,锥形扫料盘的

锥角朝上设置,锥形扫料盘的外侧从上到下依次设有粗滤层、细滤层和过水层,母液水池和粗滤层连通;粗滤层、细滤层和过水层之间分别设有第一隔板和第二隔板,第一隔板上设有若干道粗滤槽,第二隔板上设有若干道细滤槽,锥形扫料盘上设有配合在第一隔板上侧的第一扫料板和配合在第二隔板上侧的第二扫料板,第一扫料板和第二扫料板上分别设有扫料挡板,粗滤层、细滤层和过水层外侧均设有排料口,对应于过水层的锥形扫料盘部分设有过水孔,锥形扫料盘同轴设有支撑转轴和离心叶片,锥形扫料盘内和洗涤水池连通。

11.锥形扫料盘内的离心叶片转动能够牵引流体送出,完成污水送料,而第一扫料板和第二扫料板的设置,使得锥形扫料盘也具有推动污水向下流动的作用,在第一扫料板和第二扫料板绕支撑转轴转动时,形成赶料作用,完成粗滤层和细滤层对不同直径的固态废物的过滤和集中,方便从排料口针对性的排出,经过循环分离装置的污水能够直接进入到洗涤水池内进行污水处理提高污水处理的效率;第一扫料板和第二扫料板的设置能够防止粗滤槽和细滤槽堵塞,提高循环分离装置的可靠性;通过本技术能够完成pdba生产过程中含酚废水的固态残渣和废水的分开处理,粗滤层和细滤层形成双层过滤,分别完成不同颗粒直径的固态残渣清除,相比传统的离心分离机,本技术的锥形扫料盘配合离心叶片不仅能够起到离心分离的作用,还具有循环多次离心,并且分层过滤的好处,能够极大的提高phba生产的含酚废水的处理效率,提高phba的生产效率。

12.作为优选,离心叶片设置在对应于过水层的中间高度位置。离心叶片的上下两端分别为进水端和出水端,由于离心叶片对应在过水层的中间高度,因此离心叶片对应过水层会形成小循环,甚至存在部分液体能反冲细滤槽,从而能够提高细滤槽的防堵塞能力。

13.作为优选,循环分离装置包括圆柱形的壳体,循环分离腔是位于壳体内的圆柱形空腔,锥形扫料盘的轴线和循环分离腔同轴。保证锥形扫料盘扫料作用的可靠性。

14.作为优选,若干道粗滤槽在第一隔板上呈圆周阵列设置,若干道细滤槽在第二隔板上呈圆周阵列设置,粗滤槽和细滤槽均为直槽,粗滤槽和第一隔板的径向呈倾斜设置,细滤槽和第二隔板的径向呈倾斜设置。粗滤槽和细滤槽的分别均匀设置能够保证第一隔板和第二隔板的过滤能力,而粗滤槽和细滤槽的倾斜设置能够提高两者的防堵能力,并且因为粗滤槽和细滤槽的倾斜设置,第一扫料板和第二扫料板在第一隔板和第二隔板上滑动时不容易发生磕碰,能够提高第一扫料板和第二扫料板的扫料可靠性。

15.作为优选,第一扫料板和第二扫料板的形状均为圆环形,第一扫料板和第二扫料板上分别设有若干道下料槽,扫料挡板对应设置在下料槽的一侧。圆环形设置的第一扫料板和第二扫料板具有较高的转动稳定性,在第一扫料板和第二扫料板随锥形扫料盘一起转动时,下料槽转动到与粗滤槽或细滤槽相对的位置时,完成上下两层的连通,从而起到离心过滤的作用,多组下料槽协同作用,保证过滤作用的可靠性。

16.作为优选,下料槽位于第一扫料板或第二扫料板贴合锥形扫料盘的一端设置。第一扫料板和第二扫料板随锥形扫料盘转动时,由于转动产生的离心作用,尺寸和质量较大的残渣被甩到第一扫料板和第二扫料板的外端,而下料槽位于第一扫料板和第二扫料板的内端,因此能够保证相对较细的残渣能过滤到下一层,防止大体积的残渣堵住下料槽或粗滤槽和细滤槽,提高过滤作用。

17.作为优选,粗滤层和细滤层之间设有回流管道,回流管道的两端分别连接在粗滤层的上端和细滤层的上端。通过回流管道的设置能够实现废水的多次循环过滤,而回流管

道设置在粗滤层和细滤层的上端,固体杂质堆积较少,保证循环过滤作用的可靠性。

18.作为优选,循环分离腔下端和锥形扫料盘的下端转动连接,锥形扫料盘的上端固定在支撑转轴上。锥形扫料盘和支撑转轴形成三层旋转固定,旋转固定的稳定性高,不易晃动。

19.作为优选,第一扫料板和第二扫料板的外端均设有圆柱环形的耐磨环板,循环分离腔的壁面上设有配合耐磨环板外侧面的耐磨滚珠。提高第一扫料板和第二扫料板的转动耐磨性,延长使用寿命。

20.本实用新型具有如下有益效果:能够完成pdba生产过程中含酚废水的固态残渣和废水的分开处理,粗滤层和细滤层形成双层过滤,分别完成不同颗粒直径的固态残渣清除,相比传统的离心分离机,本技术的锥形扫料盘配合离心叶片不仅能够起到离心分离的作用,还具有循环多次离心,并且分层过滤的好处,能够极大的提高phba生产的含酚废水的处理效率,提高phba的生产效率。

附图说明

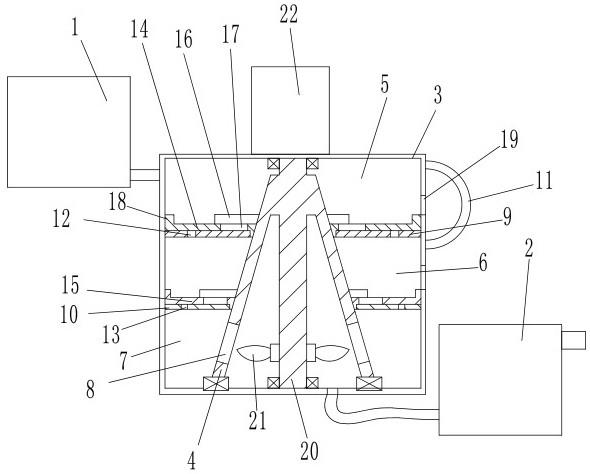

21.图1是本实用新型的结构示意图。

22.图2是本实用新型中第一扫料板的结构俯视图。

23.图3是本实用新型中第二隔板的结构俯视图。

24.图中:母液水池1

ꢀꢀ

洗涤水池2

ꢀꢀ

壳体3

ꢀꢀ

锥形扫料盘4

ꢀꢀ

粗滤层5

ꢀꢀ

细滤层6

ꢀꢀ

过水层7

ꢀꢀ

过水孔8

ꢀꢀ

第一隔板9

ꢀꢀ

第二隔板10

ꢀꢀ

回流管道11

ꢀꢀ

粗滤槽12

ꢀꢀ

细滤槽13

ꢀꢀ

第一扫料板14

ꢀꢀ

第二扫料板15

ꢀꢀ

扫料挡板16

ꢀꢀ

下料槽17

ꢀꢀ

耐磨环板18

ꢀꢀ

排料口19

ꢀꢀ

支撑转轴20

ꢀꢀ

离心叶片21

ꢀꢀ

驱动电机22。

具体实施方式

25.下面结合附图和具体实施例对本实用新型进行进一步的阐述。

26.实施例,

27.如图1到图3所示,一种应用于对羟基苯甲酸高效生产的含酚废水处理系统,包括母液水池1和洗涤水池2,母液水池1和洗涤水池2之间设有循环分离装置,循环分离装置包括圆柱形的壳体3和循环分离腔,循环分离腔是位于壳体3内的圆柱形空腔,循环分离腔内设有分层处理器,分层处理器包括转动设置的锥形扫料盘4,锥形扫料盘4的锥角朝上设置,锥形扫料盘4的轴线和循环分离腔同轴。锥形扫料盘4内和洗涤水池2通过带阀门的管道连通。

28.锥形扫料盘4的外侧从上到下依次设有粗滤层5、细滤层6和过水层7,母液水池1和粗滤层5通过带阀门的管道连通;对应于过水层7的锥形扫料盘4部分设有过水孔8。粗滤层5、细滤层6和过水层7之间分别设有第一隔板9和第二隔板10,粗滤层5和细滤层6之间设有回流管道11,回流管道11设置在循环过滤装置的外部。回流管道11的两端分别连接在粗滤层5的上端和细滤层6的上端。第一隔板9上设有若干道粗滤槽12,若干道粗滤槽12在第一隔板9上呈圆周阵列设置,第二隔板10上设有若干道细滤槽13,若干道细滤槽13在第二隔板10上呈圆周阵列设置,粗滤槽12和细滤槽13均为直槽,粗滤槽12和第一隔板9的径向呈倾斜设置,细滤槽13和第二隔板10的径向呈倾斜设置。锥形扫料盘4上设有配合在第一隔板9上侧

的第一扫料板14和配合在第二隔板10上侧的第二扫料板15,第一扫料板14和第二扫料板15上分别设有扫料挡板16,第一扫料板14和第二扫料板15的形状均为圆环形,第一扫料板14和第二扫料板15上分别设有若干道下料槽17,图2中虽然显示是八道下料槽17,但实际上并不止。扫料挡板16对应设置在下料槽17的一侧。下料槽17位于第一扫料板14或第二扫料板15贴合锥形扫料盘4的一端设置。第一扫料板14和第二扫料板15的外端均设有圆柱环形的耐磨环板18,循环分离腔的壁面上设有配合耐磨环板18外侧面的耐磨滚珠。粗滤层5、细滤层6和过水层7外侧均设有排料口19。排料口19上配备有可控的闸门,在残渣积累到一定程度才会停机排出杂质。锥形扫料盘4同轴设有支撑转轴20和离心叶片21,离心叶片21固定在支撑转轴20上,离心叶片21和支撑转动同轴线,支撑转轴20转动连接到循环分离腔的上端,支撑转轴20的下端转动连接到循环分离腔的下端,循环分离腔下端和锥形扫料盘4的下端转动连接,锥形扫料盘4的上端固定在支撑转轴20上。循环分离腔的上端外部设有配合支撑转轴20的驱动电机22。离心叶片21设置在对应于过水层7的中间高度位置,过水孔8沿锥形扫料盘4的母线设置,离心叶片21也对应过水孔8所在圆台面的中间高度位置。

29.本技术在使用时,母液水池1内的废水从粗滤层5输送到循环过滤装置内部,初始时,母液水池1送水可通过外置的水泵输送,在后续时可以利用离心叶片21和锥形扫料盘4转动形成的搅拌结构实现在搅拌分离的过程中自动从母液水池1抽水,无需外部水泵。需要注意的是,说明书附图中的粗滤槽12、细滤槽13和下料槽17的槽宽以及第一扫料板14、第二扫料板15和圆柱环板的厚度尺寸等为了方便示意均采用了夸大画法,实际尺寸远远小于附图中的尺寸。在废水进入到循环分离装置后,母液废水的主要流动路径为大颗粒的固体残渣被第一隔板9上粗滤槽12阻隔在粗滤层5,尺寸较小的固体残渣和废水流入到细滤层6,再次过滤之后从过水层7流入到锥形扫料盘4的内部,最后固体残渣较少且没有大尺寸固体残渣的废水流入到洗涤水池2进行污水生化处理。而除了主要流动路径外,实际还存在循环分离路径,循环路径包括锥形扫料盘4转动产生的离心力,配合回流管道11形成的使细滤层6内废水能够回流到粗滤层5的第一循环路径,以及离心叶片21对应过水孔8的位置形成的上下两端进出水而使得离心叶片21甩出的固体残渣回到过水层7的第二循环路径,第一隔板9和第一扫料板14的配合、第二隔板10和第二扫料板15的配合还能起到研磨碎渣的作用,减小固体残渣的尺寸,方便后续的废水处理,能够提高后续污水处理的效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。