1.本实用新型涉及石墨导热膜制造技术领域,具体地说,涉及一种石墨导热膜石墨化烧制用强制冷却装置。

背景技术:

2.石墨导热膜制造过程中,需要用到高温石墨化炉,高温石墨化炉的使用温度高达3000℃,pi膜在经过高温烧结后变成石墨化的石墨导热膜。

3.这些导热膜取出来后,还带有高温,自然冷却的话,效率低下。

技术实现要素:

4.为达到上述目的,本实用新型公开了一种石墨导热膜石墨化烧制用强制冷却装置,包括:

5.冷却座;

6.冷却室,所述冷却室设于所述冷却座内;

7.推入口,所述推入口开设于所述冷却座侧端,所述推入口连通于所述冷却室内;

8.送风口,所述送风口开设于所述冷却座顶端,所述送风口连通于所述冷却室内,所述送风口上连接有送风风机;

9.出风口,两个所述出风口对向开设于所述冷却座侧端,所述出风口连通于所述冷却室内。

10.优选的,所述冷却座侧端远离推入口位置安装有视窗。

11.优选的,还包括:

12.冷却板,所述冷却板安装于所述出风口内,所述冷却板内分布有若干个并排设置的出风通道,所述出风通道截面设为弓形结构,所述冷却板内设置有循环水夹套,所述循环水夹套贴设于各所述出风通道设置,所述出风通道进风端连通于所述冷却室内;

13.过滤网,所述过滤网设于所述冷却板远离冷却室端,所述出风通道出风端靠近所述过滤网设置。

14.优选的,所述推入口上连接有卷帘。

15.优选的,还包括:

16.小车固定座,所述小车固定座嵌设于所述冷却室内底部;

17.小车送入槽,所述小车送入槽开设于所述小车固定座顶端,所述推入口连通于所述小车送入槽内;

18.横向滑槽,两个所述横向滑槽对称开设于所述小车送入槽槽底端,两个所述横向滑槽共线设置;

19.横移齿条,所述横移齿条安装于所述横向滑槽内;

20.斜齿轮安装室,所述斜齿轮安装室设于所述小车固定座内,所述斜齿轮安装室位于所述横向滑槽下方;

21.斜齿轮,啮合的一对斜齿轮安装于所述斜齿轮安装室内;

22.弓形支撑板,所述弓形支撑板安装于所述小车送入槽内;

23.升降槽,两个所述升降槽对向开设于所述小车送入槽内壁上,所述弓形支撑板两端均伸入所述升降槽内;

24.夹板,两个所述夹板对称设于所述弓形支撑板内,所述夹板底端连接有连杆,所述连杆穿设所述弓形支撑板、并伸入所述横向滑槽内与所述横移齿条连接;

25.直齿轮安装室,所述直齿轮安装室设于所述小车固定座内,所述直齿轮安装室位于所述升降槽下方;

26.齿条限位通道,所述齿条限位通道连通于所述升降槽和直齿轮安装室之间;

27.纵移齿条,所述纵移齿条安装于所述齿条限位通道内,所述纵移齿条一端伸入所述升降槽内,并抵设所述弓形支撑板,所述纵移齿条另一端伸入所述直齿轮安装室内;

28.直齿轮,所述直齿轮设于所述直齿轮安装室内,所述直齿轮与所述纵移齿条啮合;

29.第一转轴,所述第一转轴一端伸入所述直齿轮安装室内,并与所述直齿轮连接,所述第一转轴另一端伸入所述斜齿轮安装室内,并与其中一个所述斜齿轮连接;

30.第二转轴,所述第二转轴一端伸入所述斜齿轮安装室内,并与其中另一个所述斜齿轮连接,所述第二转轴另一端伸入所述横向滑槽内,并与横移齿轮连接,所述横移齿轮与所述横移齿条啮合;

31.纵向滑槽,所述纵向滑槽开设于所述齿条限位通道内壁上;

32.滑块,所述滑块滑动连接于所述纵向滑槽内,所述滑块通过复位弹簧安装于所述纵向滑槽内壁上,所述滑块与所述纵移齿条固定连接。

33.优选的,所述弓形支撑板上开设有便于所述连杆滑动的限位滑槽,所述连杆滑动连接于所述限位滑槽内。

34.优选的,还包括:

35.碎屑收集室,所述碎屑收集室开设于所述小车固定座内,所述碎屑收集室位于所述小车送入槽下方;

36.碎屑收集通道,所述碎屑通道连通于所述小车送入槽和碎屑收集室之间;

37.碎屑收集口,所述碎屑收集口开设于所述弓形支撑板中心端,所述碎屑收集口位于所述碎屑收集通道进口端的上方。

38.优选的,所述冷却座侧端开设有连通于所述碎屑收集室内的掏料口。

39.优选的,所述冷却座侧端靠近推入口底端位置连接有斜台。

附图说明

40.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

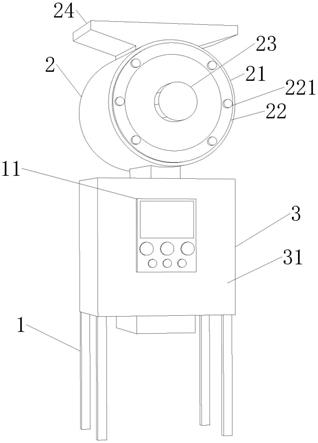

41.图1为本实用新型结构示意图;

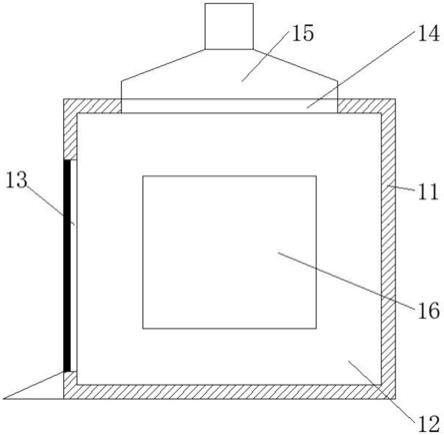

42.图2为本实用新型中冷却板结构示意图;

43.图3为本实用新型中小车固定座剖视图。

44.图中:11.冷却座;12.冷却室;13.推入口;14.送风口;15.送风风机;16.出风口;17.冷却板;18.出风通道;19.循环水夹套;10.过滤网;21.小车固定座;22.小车送入槽;23.横向滑槽;24.横移齿条;25.斜齿轮安装室;26.弓形支撑板;27.升降槽;28.夹板;29.直齿轮安装室;20.齿条限位通道;31.纵移齿条;32.直齿轮;33.第一转轴;34.斜齿轮;35.第二转轴;36.横移齿轮;37.纵向滑槽;38.滑块。

具体实施方式

45.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

46.实施例

47.下面将结合附图对本实用新型做进一步描述。

48.如图1所示,本实施例提供的一种石墨导热膜石墨化烧制用强制冷却装置,包括:

49.冷却座11;

50.冷却室12,所述冷却室12设于所述冷却座11内;

51.推入口13,所述推入口13开设于所述冷却座11侧端,所述推入口13连通于所述冷却室12内;

52.送风口14,所述送风口14开设于所述冷却座11顶端,所述送风口14连通于所述冷却室12内,所述送风口14上连接有送风风机15;

53.出风口16,两个所述出风口16对向开设于所述冷却座11侧端,所述出风口16连通于所述冷却室12内。

54.上述技术方案的工作原理和有益效果为:

55.本实用新型公开了一种石墨导热膜石墨化烧制用强制冷却装置,小车将治具上的石墨导热膜自推入口13送入冷却室12内,安装于送风口14的送风风机15工作,从而将风送入冷却室12内,加热石墨导热膜周围空气流动速度,从而对石墨导热膜进行降温,热量自出风口16送出,本实用新型提供了一种石墨导热膜石墨化烧制用强制冷却装置,相较于传统的自然风冷,提高了刚从石墨化炉取出的石墨导热膜的散热效率。

56.在一个实施例中,所述冷却座11侧端远离推入口13位置安装有视窗。

57.上述技术方案的有益效果为:

58.视窗的设置,便于工作人员观察冷却室12内冷却情况。

59.如图2所示,在一个实施例中,还包括:

60.冷却板17,所述冷却板17安装于所述出风口16内,所述冷却板17内分布有若干个并排设置的出风通道18,所述出风通道18截面设为弓形结构,所述冷却板17内设置有循环水夹套19,所述循环水夹套19贴设于各所述出风通道18设置,所述出风通道18进风端连通于所述冷却室12内;

61.过滤网10,所述过滤网10设于所述冷却板17远离冷却室12端,所述出风通道18出风端靠近所述过滤网10设置。

62.上述技术方案的工作原理和有益效果为:

63.热风送入出风通道18内,由于出风通道18呈弓形设置,增大了热风的行程,热风与循环水夹套19内循环水进行热交换,从而降低了热风的温度,使出风通道18排出室外的热风带有小部分热量。

64.在一个实施例中,述推入口13上连接有卷帘。

65.如图3所示,在一个实施例中,还包括:

66.小车固定座21,所述小车固定座21嵌设于所述冷却室12内底部;

67.小车送入槽22,所述小车送入槽22开设于所述小车固定座21顶端,所述推入口13连通于所述小车送入槽22内;

68.横向滑槽23,两个所述横向滑槽23对称开设于所述小车送入槽22槽底端,两个所述横向滑槽23共线设置;

69.横移齿条24,所述横移齿条24安装于所述横向滑槽23内;

70.斜齿轮安装室25,所述斜齿轮安装室25设于所述小车固定座21内,所述斜齿轮安装室25位于所述横向滑槽23下方;

71.斜齿轮34,啮合的一对斜齿轮34安装于所述斜齿轮安装室25内;

72.弓形支撑板26,所述弓形支撑板26安装于所述小车送入槽22内;

73.升降槽27,两个所述升降槽27对向开设于所述小车送入槽22内壁上,所述弓形支撑板26两端均伸入所述升降槽27内;

74.夹板28,两个所述夹板28对称设于所述弓形支撑板26内,所述夹板28底端连接有连杆,所述连杆穿设所述弓形支撑板26、并伸入所述横向滑槽23内与所述横移齿条24连接;

75.直齿轮安装室29,所述直齿轮安装室29设于所述小车固定座21内,所述直齿轮安装室29位于所述升降槽27下方;

76.齿条限位通道20,所述齿条限位通道20连通于所述升降槽27和直齿轮安装室29之间;

77.纵移齿条31,所述纵移齿条31安装于所述齿条限位通道20内,所述纵移齿条31一端伸入所述升降槽27内,并抵设所述弓形支撑板26,所述纵移齿条31另一端伸入所述直齿轮安装室29内;

78.直齿轮32,所述直齿轮32设于所述直齿轮安装室29内,所述直齿轮32与所述纵移齿条31啮合;

79.第一转轴33,所述第一转轴33一端伸入所述直齿轮安装室29内,并与所述直齿轮32连接,所述第一转轴33另一端伸入所述斜齿轮安装室25内,并与其中一个所述斜齿轮34连接;

80.第二转轴35,所述第二转轴35一端伸入所述斜齿轮安装室25内,并与其中另一个所述斜齿轮34连接,所述第二转轴35另一端伸入所述横向滑槽23内,并与横移齿轮36连接,所述横移齿轮36与所述横移齿条24啮合;

81.纵向滑槽37,所述纵向滑槽37开设于所述齿条限位通道20内壁上;

82.滑块38,所述滑块38滑动连接于所述纵向滑槽37内,所述滑块38通过复位弹簧安装于所述纵向滑槽37内壁上,所述滑块38与所述纵移齿条31固定连接。

83.上述技术方案的工作原理和有益效果为:

84.小车将治具上的石墨导热膜自推入口13送入位于小车送入槽22的弓形支撑板26

上,在小车自重下,小车压动弓形支撑板26在小车送入槽22内下降的同时,压动抵设于弓形支撑板26的纵移齿条31沿着齿条限位通道20下降,纵移齿条31带动与其连接的滑块38沿着纵向滑槽37向复位弹簧收缩方向运动,纵移齿条31带动位于直齿轮安装室29内的直齿轮32转动,直齿轮32通过第一转轴33、斜齿轮安装室25内的斜齿轮34、第二转轴35带动位于横向滑槽23内的横移齿轮36转动,横移齿轮36通过与横移齿条24的配合,带动连杆、与连杆连接的夹板28沿着横向滑槽23的开槽方向向靠近小车送入槽22中心端运动,两个夹板28夹住小车的对向侧端,从而对小车进行固定。

85.在一个实施例中,所述弓形支撑板26上开设有便于所述连杆滑动的限位滑槽,所述连杆滑动连接于所述限位滑槽内。

86.在一个实施例中,还包括:

87.碎屑收集室,所述碎屑收集室开设于所述小车固定座21内,所述碎屑收集室位于所述小车送入槽22下方;

88.碎屑收集通道,所述碎屑通道连通于所述小车送入槽22和碎屑收集室之间;

89.碎屑收集口,所述碎屑收集口开设于所述弓形支撑板26中心端,所述碎屑收集口位于所述碎屑收集通道进口端的上方。

90.在一个实施例中,所述冷却座11侧端开设有连通于所述碎屑收集室内的掏料口。

91.上述技术方案的有益效果为:

92.安装于送风口14的送风风机15将风自上而下送入冷却室12内,带动部分碎屑自碎屑收集口、碎屑收集通道送入碎屑收集室内,方便对碎屑进行收集。

93.在一个实施例中,所述冷却座11侧端靠近推入口13底端位置连接有斜台。

94.上述技术方案的有益效果为:

95.斜台的设置,方便小车自推入口13送入冷却室12内。

96.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。