1.本实用新型属于隧道通风结构的技术领域,具体公开了一种高原铁路隧道辅助坑道现浇混凝土风渠式通风结构。

背景技术:

2.随着铁路建设规模的日益扩大,高原隧道所占比重越来越大,隧道设置长度也越来越长,需要设置辅助坑道进行施工,辅助坑道进入正洞后需要同时施工多个作业面,需实现多工作面长距离通风。针对高原独特的气候特点及隧道内高地温段落的存在,辅助坑道通风功能的设置则显得尤为必要,一种经济、高效的通风方式的选择,将极大的改善高原隧道洞内施工环境。高原隧道传统的风带式通风中存在风带易弯折、通风阻力大、漏风率高、风带损耗高、通风效率低等问题。而风渠式通风则是一种能够保证通风断面、漏风率极低的通风方式,避免了传统风带式通风中大量风带的损耗,是一种经济、高效的通风方式。但是目前关于风渠式通风结构的类型比较单一,选择过于局限。

技术实现要素:

3.本实用新型的目的在于提供一种高原铁路隧道辅助坑道现浇混凝土风渠式通风结构,以丰富风渠式通风结构类型及高原隧道施工技术。

4.为实现上述目的,本实用新型提供一种高原铁路隧道辅助坑道现浇混凝土风渠式通风结构,包括风渠隔板、预埋钢筋和排水管;风渠隔板的两侧与二衬连接,将辅助坑道分隔成上下两个风道,包括横向连接钢筋、纵向连接钢筋和混凝土;多根横向连接钢筋沿着辅助坑道的纵向等间距布置组成上下两层,横向连接钢筋的两端为墩粗直螺纹接头;纵向连接钢筋设置在两层横向连接钢筋的上下两侧,沿着辅助坑道的横向等间距布置,横向连接钢筋和纵向连接钢筋交叉位置绑扎固定并设置有箍筋连接成板状钢筋结构,板状钢筋结构的空隙及表面均浇筑有混凝土;预埋钢筋位于风渠隔板两侧的二衬内部,包括双层环向预埋钢筋、纵向预埋钢筋ⅰ、纵向预埋钢筋ⅱ和横向预埋钢筋;双层环向预埋钢筋的环向长度大于风渠隔板厚度,多组双层环向预埋钢筋沿着辅助坑道的纵向等间距设置;纵向预埋钢筋ⅰ设置在双层环向预埋钢筋的外层钢筋内侧和内层钢筋外侧,多组纵向预埋钢筋ⅰ沿着二衬的环向等间距设置;纵向预埋钢筋ⅱ设置在双层环向预埋钢筋的外层钢筋外侧,与两层横向连接钢筋的高度对应;横向预埋钢筋的外端为弯钩,弯钩向下与纵向预埋钢筋ⅱ连接,内端为墩粗直螺纹接头,通过机械套筒与横向连接钢筋的两端连接;排水管位于风渠隔板的两侧,穿过二衬,顶部进水口位于风渠隔板的边缘,底部排水口与隧道排水边沟连通。

5.进一步地,风渠隔板的底面成拱形。

6.进一步地,排水管的下部设置有开关阀门。

7.进一步地,风渠隔板的混凝土采用c35混凝土。

8.进一步地,相邻风渠隔板间横向施工缝以及与风渠隔板与二衬混凝土接缝处设置有水中性硅酮耐候密封胶。

9.本实用新型具有以下有益效果。

10.本实用新型所述的高原铁路隧道辅助坑道现浇混凝土风渠式通风结构,是一种经济、高效的新型风渠式通风结构,可以丰富风渠式通风结构类型及高原隧道施工技术,后期维修费用极低,可作为运营通风道使用。与传统的风带式通风方式相比,通风断面稳定,通风量大,通风阻力小,漏风率极低,通风效率高,避免了风带损耗,可紧跟二衬施工,不影响施工车辆通行,大大缩短了施工工期,具有极其广泛的推广价值。

附图说明

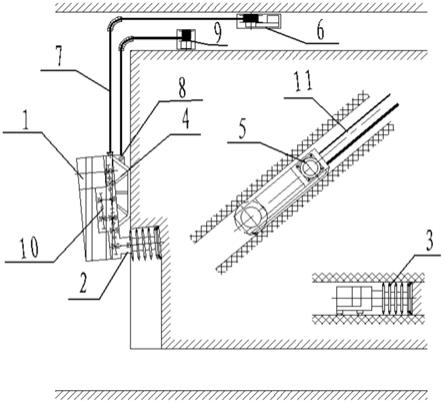

11.图1为高原铁路隧道辅助坑道现浇混凝土风渠式通风结构的结构示意图;

12.图2为图1中预埋钢筋部分的放大图;

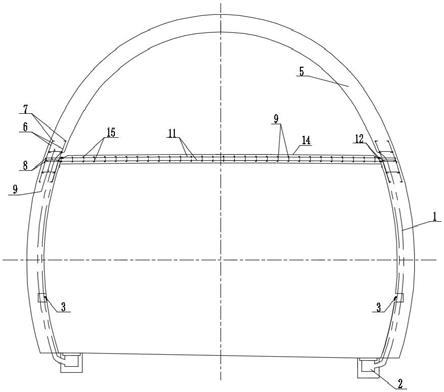

13.图3为高原铁路隧道辅助坑道现浇混凝土风渠式通风结构施工时的布置图;

14.图4为图3中预埋槽道部分的放大图;

15.图5为底模的起拱示意图。

16.图中:1-排水管,2-隧道排水边沟,3-开关阀门,4-预埋槽道,5-二衬,6-双层环向预埋钢筋,7-纵向预埋钢筋ⅰ,8-纵向预埋钢筋ⅱ,9-箍筋,10-横向预埋钢筋,11-横向连接钢筋,12-机械套筒,13-可行走台架,14-风渠隔板,15-纵向连接钢筋,16-起拱肋,17-起拱高度。

具体实施方式

17.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.本实施例提供一种高原铁路隧道辅助坑道现浇混凝土风渠式通风结构,包括风渠隔板14、预埋钢筋和排水管1;风渠隔板14的两侧与二衬5连接,将辅助坑道分隔成上下两个风道,包括横向连接钢筋11、纵向连接钢筋15和混凝土;多根横向连接钢筋11沿着辅助坑道的纵向等间距布置组成上下两层,横向连接钢筋11的两端为墩粗直螺纹接头;纵向连接钢筋15设置在两层横向连接钢筋11的上下两侧,沿着辅助坑道的横向等间距布置,横向连接钢筋11和纵向连接钢筋15交叉位置绑扎固定并设置有箍筋9连接成板状钢筋结构,板状钢筋结构的空隙及表面均浇筑有混凝土;预埋钢筋位于风渠隔板14两侧的二衬5内部,包括双层环向预埋钢筋6、纵向预埋钢筋ⅰ7、纵向预埋钢筋ⅱ8和横向预埋钢筋10;双层环向预埋钢筋6的环向长度大于风渠隔板14厚度,多组双层环向预埋钢筋6沿着辅助坑道的纵向等间距设置;纵向预埋钢筋ⅰ7设置在双层环向预埋钢筋6的外层钢筋内侧和内层钢筋外侧,多组纵向预埋钢筋ⅰ7沿着二衬5的环向等间距设置;纵向预埋钢筋ⅱ8设置在双层环向预埋钢筋6的外层钢筋外侧,与两层横向连接钢筋11的高度对应;横向预埋钢筋10的外端为弯钩,弯钩向下与纵向预埋钢筋ⅱ8连接,内端为墩粗直螺纹接头,通过机械套筒12与横向连接钢筋11的两端连接;排水管1位于风渠隔板14的两侧,穿过二衬5,顶部进水口位于风渠隔板14的边缘,底部排水口与隧道排水边沟2连通。

19.进一步地,风渠隔板14的底面成拱形。

20.进一步地,排水管1的下部设置有开关阀门3。

21.进一步地,风渠隔板14的混凝土采用c35混凝土。

22.进一步地,相邻风渠隔板14间横向施工缝以及与风渠隔板14与二衬混凝土接缝处设置有水中性硅酮耐候密封胶。

23.本实施例以川藏线双车道ⅱ型的辅助坑道为例,详细说明高原铁路隧道辅助坑道现浇混凝土风渠式通风结构的施工过程。

24.1、测量预埋排水管点位

25.在风渠隔板设计高度的两侧等高位置,沿着辅助坑道的纵向每间隔50m设置一处排水管1用于引流风渠汇水。二衬台车定位后,通过测量,在二衬台车面板上定出每处排水管1的顶部进水口设计标高。

26.2、安装预埋排水管

27.根据预埋排水管的测量点位,于二衬台车表面安装预规格为φ100upvc的排水管1,排水管1距二衬台车表面保护层不小于5cm,排水管1底部引入隧道排水边沟2,在排水管1下部设置开关阀门3。

28.3、测量预埋槽道点位

29.按风渠隔板横向钢筋的设计标高定位预埋槽道4,按两层风渠隔板横向钢筋的设计标高上下各预留5cm作为操作空间,确定预埋槽道4高度,按5m间距测定预埋槽道4底部高度点位,便于观察定位。

30.4、安装预埋槽道及预埋钢筋

31.预埋槽道4采用2cm木板制作,中心深20cm,两侧预埋槽道4沿着辅助坑道的纵向通长布置,预埋槽道4在预埋钢筋穿过位置采取开槽处理。

32.在风渠隔板设计高度两侧的二衬5内部设置双层环向预埋钢筋6,环向长度约1m,规格为钢筋,双层环向预埋钢筋6的外层钢筋位于预埋槽道4外,内层钢筋穿过预埋槽道4,纵向间距20cm,钢筋保护层厚度为5cm。

33.在双层环向预埋钢筋6的外层钢筋内侧和内层钢筋外侧设置纵向预埋钢筋ⅰ7,规格为钢筋,环向间距25cm。在风渠隔板横向钢筋的设计标高位置处,设置两根纵向预埋钢筋ⅱ8,纵向预埋钢筋ⅱ8位于双层环向预埋钢筋6的外层钢筋外侧,规格为钢筋。

34.双层环向预埋钢筋6和纵向预埋钢筋的交叉位置进行绑扎,双层环向预埋钢筋6和纵向预埋钢筋ⅰ7的交叉位置设置箍筋9,箍筋9的规格为φ8,环向间距25cm,纵向间距20cm,为梅花型布置。

35.风渠隔板横向钢筋包括横向预埋钢筋10和横向连接钢筋11,规格为钢筋,横向预埋钢筋10设置在二衬5内部,沿着辅助坑道的纵向等间距布置,钢筋保护层厚度为5cm,横向预埋钢筋10穿过预埋槽道4,位于预埋槽道4外的端部加工成135

°

弯钩,弯钩向下与纵向预埋钢筋ⅱ连接,为解决横向预埋钢筋10和后安装的横向连接钢筋11搭接长度不足问题,二者采取墩粗直螺纹和机械套筒12连接,需要在横向预埋钢筋10位于预埋槽道内的端部墩粗直螺纹,丝头佩戴保护帽以防止丝口污染,预埋槽道4内部用泡沫进行充填。

36.所有钢筋交叉部位用铁丝绑扎牢固。预埋槽道4、预埋钢筋与二衬台车面板固定牢固,防止移位。

37.5、浇筑二衬混凝土

38.浇筑混凝土过程中,注意对预埋槽道4及预埋钢筋部位进行保护,防止过振造成其移位。

39.6、二衬脱模及拆除预埋槽道

40.二衬混凝土达到设计强度75%,对二衬台车进行脱模,并复测预埋槽道4标高。清理填充泡沫、剔除预埋槽道4木板及清理透明胶带,露出预埋钢筋丝口。

41.7、安装底模

42.风渠隔板施工采用设置有门洞的可行走台架,可行走台架13长度按不小于二衬台车长度设置,以保证风渠隔板14施工缝与二衬施工缝同环。门洞的宽度、高度应根据常用机械设备、车辆的尺寸进行设置,以满足空载混凝土罐车等车辆通行。可行走台架13设置液压操作系统及行走轨道,通过液压千斤顶进行台架升降。可行走台架13顶部满铺5cm厚木板作为作业平台。

43.风渠隔板14的底模按跨度的3/1000进行起拱,起拱通过加工5cm方木形成起拱肋16,以消除混凝土浇筑过程中模板的下挠。底模采用1.22

×

2.44

×

0.012m竹胶板加工满铺设置,起拱肋16按纵向1m间距布置。

44.8、安装隔板钢筋

45.横向连接钢筋11纵向间距20cm,钢筋底部设置垫块,按不少于4个/m2进行设置,均匀分布、绑扎牢固,以保证底部钢筋保护层厚度不小于5cm。横向连接钢筋10与横向预埋钢筋11采用机械套筒12连接,其余部位搭接采用焊接连接,搭接焊长度满足单面焊10d、双面焊5d的要求。

46.在两层横向连接钢筋11的上下两侧设置纵向连接钢筋15,规格为钢筋,横向间距25cm,横向连接钢筋11与纵向连接钢筋15交叉位置用铁丝绑扎牢固并设置φ8箍筋9,箍筋9横向间距25cm,纵向间距20cm,为梅花型布置。

47.9、浇筑隔板混凝土

48.钢筋安装完成后,用竹胶板封闭端模,端模采取开槽处理保证纵向连接钢筋15伸出长度满足搭接焊长度要求。采用泵送c35混凝土浇筑风渠隔板14,浇筑隔板混凝土过程中,注意加强与二衬混凝土连接部位的振捣,并避免过振。混凝土浇筑完成后,顶面进行抹光收面处理。两侧预留排水管进水口处需留出过水通道。

49.10、密封处理

50.隔板混凝土强度达到设计值的75%后进行脱模。采用5mm厚水中性硅酮耐候密封胶对相邻隔板间横向施工缝及与二衬混凝土接缝进行密封处理。

51.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。