1.本实用新型涉及污水处理技术领域,具体涉及一种脱硫脱硝废水处理系统。

背景技术:

2.石油石化行业、金属冶炼行业等的高盐废水污染物的处理问题越来越突出,化工厂、冶炼厂等生产过程中会产生含有二氧化硫、氮氧化物、粉尘 (pm10、pm2.5)、汞、硫化氢、炭黑、氯化氢等污染物的高温烟气。高温烟气治理及富气的资源化回收,均会产生一系列的含盐脱硫脱硝废水。由于含盐脱硫脱硝废水含大量的亚硫酸盐,且悬浮物含量高、颗粒细小,并且含有如铜、锌、氟化物、硫化物等二类污染物,以及重金属离子如镉、汞、铬、铅、镍等一类污染物,对环境有很强的污染性。

3.中国专利cn201620521943.3公开了一种同步脱硫脱硝废水回用系统,包括依次通过烟气管道连接的除尘装置、脱硝装置、吸收塔、提效型湿式静电除尘除雾装置,以及两端分别连通所述除尘装置入口端与吸收塔排液口的废水回用系统;所述废水回用系统包括依次连通的循环池、氧化罐、沉淀池、滤液池和过滤装置;该系统通过设置连接除尘装置入口端和吸收塔排液口的废水回用系统,在不增加其他设备的情况下将废水中的硝酸盐成功去除,解决了脱硝废水会造成二次污染的难题,同时,系统的结构简单、便于在原有设备上进行加装和改造,且运行费用低。然而,上述系统处理废水经高压雾化喷到烟道内利用高温烟气进行蒸发,导致烟道内的盐分浓度增加,对内部设备的腐蚀率急速增加。

技术实现要素:

4.有鉴于此,本实用新型的目的在于提供一种脱硫脱硝废水处理系统,本实用新型提供的系统处理废水时,降低了废水中氟化物,对设备的腐蚀性小,废水中的水循环利用率高。

5.为了实现上述实用新型目的,本实用新型提供以下技术方案:

6.本发明提供了一种脱硫脱硝废水处理系统,包括:

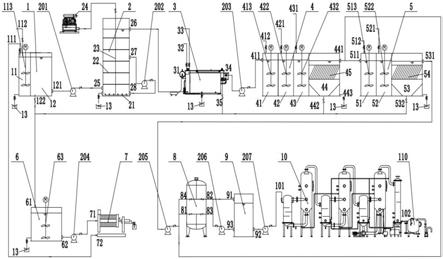

7.调节沉淀池1,所述调节沉淀池1设置有连通的搅拌室11和沉淀室12;所述搅拌室11设置有废水进口111和沉淀剂进口112,所述沉淀室12设置有沉淀池出液口121和调节池污泥出口122;

8.曝气进液口25与所述调节沉淀池1的沉淀池出液口121连通的曝气氧化池2;所述曝气氧化池2的内部设置有穿孔曝气管线21、若干开孔氧化隔板22和曝气主管23;所述曝气主管23与所述穿孔曝气管线21连通;所述曝气氧化池2还设置有曝气出液口26、曝气内循环出液口27和曝气内循环进液口28;

9.气浮进液口31与所述曝气出液口26连通的气浮沉淀池3;所述气浮沉淀池3还设置有1#pac入口32、1#pam入口33、气浮出液口34和气浮污泥出口35;

10.中和池进液口411与所述气浮出液口34连通的中和反应池4;所述中和反应池4还设置有碱性试剂入口412、2#pac入口421、2#pam入口431、中和池出液口441和中和池污泥出

口442;

11.高效进液口511与所述中和池出液口441连通的高效沉淀池5;所述高效沉淀池5还设置有碳酸钠入口512、3#pam入口521、高效出液口531和高效污泥出口532;

12.多介质进液口81与所述高效出液口531连通的多介质滤池8;所述多介质滤池8还设置有多介质出液口82、反洗液进口83和反洗液出口84;所述反洗液出口84与所述高效进液口511连通;

13.中间池进口91与所述多介质出液口82连通的中间水池9;所述中间水池9还设置有中间池出液口92;

14.蒸发进液口101与所中间池出液口92连通的多效蒸发装置10;所述多效蒸发装置10还设置有冷凝水出口102;所述冷凝水出口102与所述回用水池110连通。

15.优选的,所述系统还包括浓缩池进口61分别与所述调节沉淀池1的调节池污泥出口122、气浮沉淀池3的气浮污泥出口35、中和反应池4的中和池污泥出口442和高效沉淀池5的高效污泥出口532连通的污泥浓缩池6;所述污泥浓缩池6还设置有浓缩污泥出口62。

16.优选的,所述系统还包括压滤进口71与所述浓缩污泥出口62连通的板框压滤机7;所述板框压滤机7还设置有压滤液出口72;所述压滤液出口72 与所述调节沉淀池1连通。

17.优选的,所述搅拌室11内设置有1#搅拌器113;

18.所述中和反应池4设置有依次连通的碱性试剂中和室41、pac絮凝室 42和pam助凝室43和中和池沉淀斗44;所述中和池沉淀斗44内设置有中和池斜板填料45;所述碱性试剂中和室41内设置有2#搅拌器413;所述pac 絮凝室42内设置有3#搅拌器422,所述pam助凝室43内设置有4#搅拌器 436;

19.所述高效沉淀池5设置有碱性试剂混合室51、pam混合室52和高效沉淀池沉淀斗53;所述高效沉淀池沉淀斗53内设置有沉淀池斜板填料54;所述碱性试剂混合室51内设置有5#搅拌器513;所述pam混合室52内设置有6#搅拌器522。

20.优选的,所述调节沉淀池1与所述曝气氧化池2连通的管道上设置有1# 提升泵201;

21.所述曝气氧化池2的曝气内循环出液口27与曝气内循环进液口28连通的管道上设置有2#提升泵202;

22.所述气浮沉淀池3与所述中和反应池4连通的管道上设置有3#提升泵 203;

23.所述污泥浓缩池6与所述板框压滤机7连通的管道上设置有4#提升泵 204;

24.所述高效沉淀池5与多介质滤池8连通的管道上设置有5#提升泵205;

25.所述多介质滤池8与所述中间水池9连通的管道上设置有6#提升泵206;

26.所述中间水池9与所述多效蒸发装置10连通的管道上设置有7#提升泵 207。

27.优选的,所述曝气氧化池2还设置有与所述曝气主管23连通的曝气风机24。

28.优选的,所述开孔氧化隔板22的数量为5~6;相邻开孔氧化隔板22的间距与所述曝气氧化池2的高度比为1:6~7。

29.优选的,所述多介质滤池8的反洗液出口84还与所述高效沉淀池5连通。

30.本实用新型提供的系统中,脱硫脱硝废水通过管道集中排入调节沉淀池 1,废水经过提升泵引入到曝气氧化池2内,曝气氧化池2的底部进水,同时底部进行曝气,压缩空气与脱硫脱硝废水进行充分混合并发生氧化反应,废水中的亚硫酸根离子经过长时间的氧化

完全变为硫酸根离子;解决了废水中含有大量亚硫酸根而影响无机盐结晶的问题;再由经气浮沉淀池3处理去除废水中大部分ss(溶解性总固体)后进入中和反应池4,中和反应池4加入的石灰乳-氯化钙混合溶液与废水搅拌混合使钙离子与氟离子反应充分,氢氧根中和水中氢离子提高了ph值,钙离子与氟离子结合形成不溶物沉淀,大幅降低氟化物含量从而解决了蒸发器被腐蚀的问题;静置反应后进入高效沉淀池5中,依次加入碳酸钠和助凝剂pam,将碳酸根与钙离子形成不溶物碳酸钙从而去除钙硬度,在高效沉淀池5中,助凝剂pam发生水解,与水中的絮体和悬浮物发生吸附架桥、压缩双电层和卷扫网布等反应,形成较大絮体,絮体在重力的作用下沉淀,从而去除悬浮物,而较小絮体上浮并聚集,形成较大的絮体后沉入高效沉淀池底部;上清液进入多介质过滤池8中去除废水中的微小悬浮物和絮体;然后经中间水池9进入多效蒸发装置10 中进行多次蒸发冷凝的浓缩结晶过程,分离为淡化水和浓缩晶浆废液,浓缩晶浆废液中的无机盐结晶分离出来,淡水冷却后流入回用水池110。本实用新型提供的系统解决了由于废水含大量亚硫酸根而结晶不出盐的问题,降低废水硬度从而避免多效蒸发装置结垢,大幅降低废水中的氟化物,从而避免蒸发装置被腐蚀,而且系统运行产生的水能够完全满足水资源的循环利用。

附图说明

31.图1为本实用新型脱硫脱硝废水处理系统结构示意图,其中,1-调节沉淀池,11-搅拌室,111-废水进口,112-沉淀剂进口,113-1#搅拌器,12-沉淀室,121-沉淀池出液口,122-调节池污泥出口;2-曝气氧化池,21-穿孔曝气管线,22-开孔氧化隔板,23-曝气主管,24-曝气风机,25-曝气进液口,26

‑ꢀ

曝气出液口,27-曝气内循环出液口,28-曝气内循环进液口,13-地沟;3-气浮沉淀池,31-气浮进液口,32-1#pac入口,33-1#pam入口,34-气浮出液口,35-气浮污泥出口,4-中和反应池,41-碱性试剂中和室,411-中和池进液口,412-碱性试剂入口,413-2#搅拌器,42-pac絮凝室,421-2#pac入口, 422-3#搅拌器,43-pam助凝室,431-2#pam入口,432-4#搅拌器,44-中和池沉淀斗,441-中和池出液口,45-中和池斜板填料;5-高效沉淀池,51-碳酸钠沉淀室,511-高效进液口,512-碳酸钠入口,513-5#搅拌器,52-pam沉淀室,521-3#pam入口,522-6#搅拌器,53-高效沉淀池沉淀斗,531-高效出液口,532-高效污泥出口,54-沉淀池斜板填料,6-污泥浓缩池,61-浓缩池进口,62-浓缩污泥出口,63-7#搅拌器;7-板框压滤机,71-压滤进口,72

‑ꢀ

压滤液出口;8-多介质滤池,81-多介质进液口,82-多介质出液口,83-反洗液进口,84-反洗液出口;9-中间水池,91-中间池进口,92-中间池出液口; 10-多效蒸发装置,101-蒸发进液口,102-冷凝水出口;110-回用水池,201-1# 提升泵,202-2#提升泵,203-3#提升泵;204-4#提升泵;205-5#提升泵;206-6# 提升泵;207-7#提升泵;

32.图2为曝气氧化池2结构示意图,其中,2-曝气氧化池,21-穿孔曝气管线,22-开孔氧化隔板,23-曝气主管,24-曝气风机,202-2#提升泵,a-提升泵取水液位,b-曝气氧化池高度,c-相邻开孔氧化隔板间距,d-曝气氧化池直径;

33.图3为本实用新型脱硫脱硝废水处理工艺流程图。

具体实施方式

34.本实用新型提供了一种脱硫脱硝废水处理系统,包括:

35.调节沉淀池1,所述调节沉淀池1设置有连通的搅拌室11和沉淀室12;所述搅拌室11设置有废水进口111和沉淀剂进口112,所述沉淀室12设置有沉淀池出液口121和调节池污泥出口122;

36.曝气进液口25与所述调节沉淀池1的沉淀池出液口121连通的曝气氧化池2;所述曝气氧化池2的内部设置有穿孔曝气管线21、若干开孔氧化隔板22和曝气主管23;所述曝气主管23与所述穿孔曝气管线21连通;所述曝气氧化池2还设置有曝气出液口26、曝气内循环出液口27和曝气内循环进液口28;

37.气浮进液口31与所述曝气出液口26连通的气浮沉淀池3;所述气浮沉淀池3还设置有1#pac入口32、1#pam入口32、气浮出液口34和气浮污泥出口35;

38.中和池进液口411与所述气浮出液口34连通的中和反应池4;所述中和反应池4还设置有碱性试剂入口412、2#pac入口421、2#pam入口431、中和池出液口441和中和池污泥出口442;

39.高效进液口511与所述中和池出液口441连通的高效沉淀池5;所述高效沉淀池5还设置有碳酸钠入口512、3#pam入口521、高效出液口531和高效污泥出口532;

40.多介质进液口81与所述高效出液口531连通的多介质滤池8;所述多介质滤池8还设置有多介质出液口82、反洗液进口83和反洗液出口84;所述反洗液出口84与所述高效进液口511连通;

41.中间池进口91与所述多介质出液口82连通的中间水池9;所述中间水池9还设置有中间池出液口92;

42.蒸发进液口101与所中间池出液口92连通的多效蒸发装置10;所述多效蒸发装置10还设置有冷凝水出口102;所述冷凝水出口102与所述回用水池110连通。

43.在本实用新型中,若无特殊说明,所有的原料组分均为本领域技术人员熟知的市售商品。

44.本实用新型提供的脱硫脱硝废水处理系统包括调节沉淀池1,所述调节沉淀池1设置有连通的搅拌室11和沉淀室12;所述搅拌室11设置有废水进口111和沉淀剂进口112,所述沉淀室12设置有沉淀池出液口121和调节池污泥出口122。在本实用新型中,所述搅拌室11内设置有1#搅拌器113,所述1#搅拌器113的转速优选为75~90r/min。在本实用新型中,所述调节沉淀池1优选还设置有地沟13;所述地沟13的作用是临时排净废液。在本实用新型中,所述优选的调节沉淀池1有效容积为优选为待处理废水处理量的 15~24倍。在本实用新型中,所述调节沉淀池1用沉淀剂优选包括氢氧化钙和/或氢氧化镁,所述沉淀剂加药量优选为5~25kg/m3。本实用新型对于所述脱硫脱硝废水的来源没有特殊限定;,在本实用新型的实施例中,所述废水脱硫脱硝废水来源于活性炭脱硫脱硝装置配套的焦亚硫酸钠制盐系统产生的废水。

45.本实用新型提供的脱硫脱硝废水处理系统包括曝气进液口25与所述沉淀池出液口121连通的曝气氧化池2,所述曝气氧化池2还设置有曝气进液曝气出液口26,优选还设置有曝气内循环出液口27和曝气内循环进液口28,作用是提高曝气氧化池内的上升流速,使反应更均匀;所述曝气进液口25 与沉淀池出液口121连通的管道上优选设置有1#提升泵201;1#提升泵201 的流量优选为设计处理量的1.25~1.5倍。在本实用新型中,所述曝气氧化池 2的内部设置有穿孔曝气管线21、若干开孔氧化隔板22、曝气主管23和曝气风机24,所

述曝气风机24出口与所述曝气主管23连通,所述曝气主管 23的末端与所述穿孔曝气管线21连通;所述曝气风机24产生的气体依次通过曝气主管23和穿孔曝气管21后释放到曝气氧化池2内,气体在曝气氧化池2内向上浮动,经过若干开孔氧化隔板22多次被切割与内部液体充分反应。在本实用新型中,所述穿孔曝气管线21优选设置于所述曝气氧化池2 的底部;所述穿孔曝气管线21优选与所述曝气主管23呈t型连通。在本实用新型中,所述曝气主管23中气体流速优选为15~18m/s,更优选为16~17m/s。在本实用新型中,所述开孔氧化隔板22的数量优选为5~6层;所述开孔氧化隔板22的开孔的直径优选为6~8mm,总开孔面积优选为所述开孔氧化隔板的1/10~1.5/10。在本实用新型中,所述曝气风机24的流量优选为设计处理量的15~20倍。在本实用新型中,所述曝气内循环出液口27与曝气内循环进液口28连通的管道上设置有2#提升泵202,所述2#提升泵202优选为氧化内循环泵;所述2#提升泵202的流量优选为设计处理量的2~2.5倍。在本实用新型中,所述曝气氧化池2结构示意图如图2所示,其中,a为提升泵取水液位,b为曝气氧化池高度,c为相邻开孔氧化隔板间距,d为曝气氧化池直径;所述开孔氧化隔板22的数量优选为5~6;所述c与b的比优选为1:6~7;所述b与d的比优选为9:1~8:1;所述a与b的比优选为1:2~1:3。在本实用新型中,所述曝气氧化池2的有效容积优选大于待处理废水进水量的20~24倍。在本实用新型中,所述曝气氧化池2的底部进水,同时底部进行曝气,压缩空气与脱硫脱硝废水进行充分混合并发生氧化反应,废水中的亚硫酸根离子经过长时间的氧化完全变为硫酸根离子;解决了废水中含有大量亚硫酸根而影响结晶不出盐的问题。

46.本实用新型提供的脱硫脱硝废水处理系统包括气浮进液口31与所述曝气出液口26连通的气浮沉淀池3,所述气浮沉淀池3还设置有1#pac入口 32、1#pam入口32、气浮出液口34和气浮污泥出口35;所述气浮进液口 31与所述曝气出液口26连通。在本实用新型中,所述气浮沉淀池3的有效容积优选为待处理废水处理量的3~4倍。在本实用新型中,所述气浮沉淀池 3的作用是去除废水中大部分ss(溶解性总固体)。

47.本实用新型提供的脱硫脱硝废水处理系统包括中和池进液口411与所述气浮出液口34连通的中和反应池4;所述中和反应池4还设置有碱性试剂入口412、2#pac入口421、2#pam入口431、中和池出液口441和中和池污泥出口442。在本实用新型中,所述中和反应池4优选设置有碱性试剂中和室41、pac絮凝室42、pam助凝室43和中和池沉淀斗44;所述中和池沉淀斗44内设置有中和池斜板填料45;所述中和池斜板填料的倾斜角优选为 45~65

°

;所述中和池斜板填料作为生物载体,层流状态好,颗粒沉降不受絮流干扰,对水质、水量突变的冲击负荷的忍耐力强,从而维持废水的稳定处理,还能够降低动力能耗;所述中和池斜板填料优选购买于河北圣泽环保工程有限公司。所述碱性试剂中和室41设置有2#搅拌器413和碱性试剂入口412,所述2#搅拌器413的转速优选为75~90r/min;所述pac絮凝室42 设置有3#搅拌器103和2#pac入口421,所述3#搅拌器103的转速优选为 55~60r/min;所述pam助凝室43设置有4#搅拌器432和2#pam入口431,所述4#搅拌器432的转速优选为55~60r/min;所述池污泥出口优选设置于所述中和池沉淀斗44的底部。在本实用新型中,所述气浮沉淀池3的气浮出液口34与所述中和反应池4的中和池进液口411连通的管道优选上设置有 3#提升泵203;所述3#提升泵203的流量优选为中和反应池4设计处理量的 1.25~1.5倍。在本实用新型中,所述中和反应池4的有效容积优选为待处理废水处理量的2.5~3.5倍。在本实用新型中,所述中和反应池4中碱性试剂加药量优选为3.5~5kg/m3,投加浓度优选为20~

30%;所述碱性试剂优选为石灰乳-氯化钙混合溶液,所述石灰乳-氯化钙混合溶液中石灰乳的浓度优选为20~35%,氯化钙浓度优选为65~80%。中和反应池4加入石灰乳-氯化钙混合溶液与废水搅拌混合使钙离子与氟离子反应充分,氢氧根中和水中氢离子提高了ph值,钙离子与氟离子结合形成不溶物沉淀,大幅降低氟化物避免蒸发器材质腐蚀的问题。

48.本实用新型提供的脱硫脱硝废水处理系统包括高效进液口511与所述中和池出液口441连通的高效沉淀池5;所述高效沉淀池5还设置有碳酸钠入口512、3#pam入口521、高效出液口531和高效污泥出口532。在本实用新型中,所述高效沉淀池5优选设置有碳酸钠沉淀室51、pam沉淀室52、高效沉淀池沉淀斗53和沉淀池斜板填料54;所述碳酸钠沉淀室51内设置有 5#搅拌器513,所述5#搅拌器513的转速优选为75~90r/min;所述pam沉淀室52内设置有6#搅拌器522,所述6#搅拌器522的转速优选为55~60r/min;所述沉淀池斜板54的倾斜角优选为45~65

°

;所述沉淀池斜板填料优选与上述中和池斜板填料相同,在此不再赘述。在本实用新型中,所述高效沉淀池 5的有效容积为待处理废水处理量的2.5~3.5倍。在本实用新型中,在高效沉淀池5中依次加入碳酸钠和pam,将碳酸根与钙离子形成不溶物碳酸钙从而去除钙硬度,降低了废水的硬度,从而避免多效蒸发装置10结垢;高效沉淀池5中助凝剂pam水解与水中的絮体和悬浮物发生吸附架桥、压缩双电层和卷扫网布等反应,形成较大絮体,絮体在重力的作用下沉淀,从而去除悬浮物,而较小絮体上浮并在斜板上聚集,形成较大的絮体后沉入池底部,上清液被泵入多介质过滤池8中进行后续处理。

49.本实用新型提供的脱硫脱硝废水处理系统包括多介质进液口81与所述高效出液口531连通的多介质滤池8;所述多介质滤池8还设置有多介质出液口82、反洗液进口83和反洗液出口84,所述反洗液出口84与所述高效进液口511连通。在本实用新型中,所述多介质滤池8的滤速优选为8~10m/h。在本实用新型中,所述多介质滤池8运行过程中内部压力会逐渐增加,当压力为35~40kpa时优选启动6#提升泵206进行反洗,所得反洗液回到高效沉淀池5。在本实用新型中,在本实用新型中,所述多介质滤池8的作用是去除废水中的微小悬浮物和絮体,得到含盐废水。

50.本实用新型提供的脱硫脱硝废水处理系统包括中间池进口91与所述多介质出液口82连通的中间水池9;所述中间水池9还设置有中间池出液口92。在本实用新型中,所述多介质反洗液进口83与所述中间池反洗出口93 连通的管道上优选设置有6#提升泵206,所述6#提升泵优选为反洗泵;所述反洗泵的流量优选为中间水池9设计处理量的1.25~1.5倍。

51.本实用新型提供的脱硫脱硝废水处理系统包括蒸发进液口101与所中间池出液口92连通的多效蒸发装置10;所述多效蒸发装置10还设置有冷凝水出口102;所述冷凝水出口102与回用水池110连通;冷凝水即为达标外排水。在本实用新型中,所述多效蒸发装置10优选为三效蒸发装置。在本实用新型中,所述中间水池9与所述多效蒸发装置10连通的管道上优选设置有7#提升泵207,所述7#提升泵207的流量优选为多效蒸发装置10设计处理量的1.25~1.35倍。在本实用新型中,含盐废水进入多效蒸发装置10中经过多次蒸发冷凝的浓缩结晶过程,分离为淡化水和浓缩晶浆废液;无机盐和部分有机物可结晶分离出来;淡水冷却后流入回用水池110中。采用本实用新型提供的系统进行废水处理后经冷凝回收,可以再次利用,完全满足了水资源的循环利用,提高了废水的利用率。

52.本实用新型提供的脱硫脱硝废水处理系统优选还包括浓缩池进口61与分别与所述调节沉淀池1的调节池污泥出口122、气浮沉淀池3的气浮污泥出口35、中和反应池4的中

和池污泥出口442和高效沉淀池5的高效污泥出口532连通的污泥浓缩池6;所述污泥浓缩池6还设置有浓缩污泥出口62。在本实用新型中,所述污泥浓缩池6的有效容积优选为待处理废水处理量的 4~6倍,更优选为5倍。在本实用新型中,调节沉淀池1底部沉降的污泥、气浮沉淀池3处理后的浮渣、中和反应池形成的污泥和高效沉淀池5形成的污泥污泥浓缩池6浓缩后泵送入板框压滤机7中,板框压滤机7将粉尘节流下来压缩成泥饼,压滤液回排至调节沉淀池1中。

53.本实用新型提供的脱硫脱硝废水处理系统优选还包括与压滤进口71与所述污泥浓缩池6的浓缩污泥出口62连通的板框压滤机7;所述板框压滤机 7还设置有压滤液出口72;所述压滤液出口72与所述调节沉淀池1连通。在本实用新型中,所述板框压滤机7内优选还设置有7#搅拌器63,所述7# 搅拌器63的转速优选为20~30r/min。在本实用新型中,所述污泥浓缩池6 与所述板框压滤机7连通的管道上设置有4#提升泵204;所述4#提升泵204 的流量优选为板框压滤机7设计处理量的1.2~1.5倍。在本实用新型中,所述板框压滤机7的滤室容积优选为板框压滤机处理量的0.5~0.6倍。

54.本实用新型提供了一种采用上述系统进行脱硫脱硝废水处理的方法,包括以下步骤:脱硫脱硝废水在调节沉淀池1进行中和沉淀,由1#提升泵201 泵送进入曝气氧化池2,经曝气氧化池2中进行曝气氧化24h,得到第一处理水;所述第一处理水自流进入到气浮沉淀池3中进行絮凝沉淀,经3#提升泵203泵至中和反应池4中进行除氟,得到第二处理水;

55.将第二处理水通入高效沉淀池5中进行除硬处理,得到第三处理水;

56.所述第三处理水经5#提升泵205泵入多介质滤池8中进行过滤澄清;,然后进入中间水池9,再经过7#提升泵207泵送入多效蒸发装置10进行蒸馏,最终冷凝水到回用水池110待用,蒸发结晶出的盐分通过离心设备脱水后与废渣一起外运处理;

57.调节沉淀池1、气浮沉淀池3、中和反应池4、高效沉淀池5产生的污泥汇集到污泥浓缩池6内经7#搅拌器63缓慢搅拌后由4#提升泵204泵入到板框压滤机7内进行压滤,压滤液回排至调节沉淀池1内。

58.下面将结合本实用新型中的实施例,对本实用新型中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

59.实施例1

60.采用图1所示的系统,按照图3所示的工艺流程进行脱硫脱硝废水处理,具体步骤如下:

61.脱硫脱硝废水在调节沉淀池1进行中和沉淀,由1#提升泵201泵送进入曝气氧化池2,经曝气氧化池2中进行曝气氧化24h,得到第一处理水;其中,调节沉淀池1内氢氧化钙添加量为8600mg/l;

62.所述第一处理水自流进入到气浮沉淀池3中进行絮凝沉淀,经3#提升泵 203泵至中和反应池4中进行除氟,得到第二处理水;气浮沉淀池3中pac 添加量为3000mg/l,pam添加量为300mg/l;中和反应池4中氯化钙添加量为4000mg/l,pac添加量为3000mg/l,pam添加量为300mg/l;

63.将第二处理水通入高效沉淀池5中进行除硬处理,得到第三处理水;高效沉淀池5

中na2co3和naoh的总添加量为6000~30000mg/l,pam添加量为300mg/l;

64.所述第三处理水经5#提升泵205泵入多介质滤池8中进行过滤澄清;,然后进入中间水池9,再经过7#提升泵207泵送入多效蒸发装置10进行蒸馏,最终冷凝水到回用水池110待用,蒸发结晶出的盐分通过离心设备脱水后与废渣一起外运处理;

65.调节沉淀池1、气浮沉淀池3、中和反应池4、高效沉淀池5产生的污泥汇集到污泥浓缩池6内经7#搅拌器63缓慢搅拌后由4#提升泵204泵入到板框压滤机7内进行压滤,压滤液回排至调节沉淀池1内。

66.脱硫脱硝废水处理结果(各阶段处理水中离子的浓度)如表1所示:

67.表1 脱硫脱硝废水处理结果

[0068][0069]

由表1可知,采用本发明提供的系统进行脱硫脱硝废水处理后,f-去除率为 99.9%,ca

2

去除率为98.8%,mg

2

去除率为97.9%,so

42-去除率为99.5%, so

32-去除率为99.8%,nh

4 -n去除率为99.6%。

[0070]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。