1.本技术涉及纺织印染技术领域,主要涉及一种浆染联合机可变连续式染色的方法。

背景技术:

2.传统牛仔面料是采用靛蓝染色的经纱与本白的纬纱以三上一下斜纹组织织造而成,其具有粗旷、厚实、仿旧等特点。使牛仔布具有时尚风格的是变化多端的后整理工艺,通过后整理工艺的洗水工序使靛蓝染料褪去,赋予牛仔服装不同的风格外观,后整理工艺是引领牛仔服装在市场上占据一定地位的重要环节。靛蓝染料属于还原性染料,只有被还原成金黄色隐色体后,与纤维以氢键和范德华力相连接,通过吸附、扩散、固着的纤维上,并且经过空气中进行氧化,完成靛蓝染料的染色。

3.传统牛仔面料的经纱是采用6-8个染色槽进行连续的靛蓝染色,每一个染色槽都与靛蓝母液的箱槽相连接,染色槽内通过浸轧实现靛蓝的染色。染色槽与靛蓝母液槽相连通并且靛蓝染液浓度控制恒定,如果浓度控制不稳定,其染色非常容易出现色差等质量问题。纱线在染色槽经过靛蓝染液的浸润后,会在氧化架上进行氧化,每一个染色槽会匹配氧化架,每一个染色槽的结构设计是完全一样的。每个染色槽的结构是一样的和每个氧化架的结构也是一样,纱线在每个染色槽和每个氧化架运转的距离是不变的,因此,通过改变浆染联合机的车速可以改变纱线在染色槽的浸润时间和在氧化架的氧化时间。在现有技术中,纱线在染色槽的运转长度一般为5-11m,纱线在氧化架上的运转长度(即上一个染色槽与下一个染色槽之间暴露于空气的纱线的长度)一般为25-30m,且是固定的,浆染联合机的车速一般为20-40m/min,那么纱线在染色槽浸润的时间一般为8-20s,纱线在氧化架氧化的时间一般为45-90s,纱线在每个染色槽的浸润时间和在对应氧化架的氧化时间是固定的。

4.由于靛蓝染料与纤维素纤维(如棉纤维)的亲和力非常小,因此纱线需要6-8个染色槽进行连续的靛蓝染色。但是,纱线经过头几道染色槽的靛蓝染液后,纱线经过浸润吸附、扩散、附着而达到染色的饱和状态,由于纱线在每一个染色槽的浸润时间是固定的,加上靛蓝染料与纤维素纤维(如棉纤维)的亲和力非常小,因此纱线在经过后续多道染色槽进行浸润处理时,靛蓝染料难以往纱线里面渗透,靛蓝染料只能附着在纱线的表面或者只能往里渗透一点,会使纱线表面存在大量的浮色。另外,在染色工序后一般需要经过3道洗水工序洗去纱线表面的浮色,由于污水中的浮色含量高造成污水处理成本高。

5.因此,现有技术还有待于改进和发展。

技术实现要素:

6.鉴于上述现有技术的不足,本技术的目的在于提供一种浆染联合机可变连续式染色的方法,旨在解决现有浆染联合机进行连续染色时纱线经过染色槽的时间只能相同的问题。

7.本技术的技术方案如下:

一种浆染联合机可变连续式染色的方法,采用浆染联合机对纱线进行染色,浆染联合机包括至少4个染色槽,其中,每个所述染色槽与一个氧化架相连,第一个所述染色槽与其对应的氧化架之间设置有一氮气箱,所述浆染联合机可变连续式染色的方法包括染色;所述染色工序包括以下步骤:对浆染联合机的所述染色槽内的导布辊进行调节,使纱线在每个染色槽内的行走路程长度不同,使纱线在每个染色槽内的浸润时间不同;启动染色工序,纱线依次经过至少4个染色槽,纱线在每个染色槽浸润的时间不同。

8.本技术的所述浆染联合机可变连续式染色的方法,通过调节纱线在染色槽内的行走路程长度,在车速一定的情况下,可以实现纱线在每一个染色槽的浸润时间不同。

9.所述的浆染联合机可变连续式染色的方法,其中,纱线在第一个染色槽浸润的时间为8-12s,纱线在后续染色槽浸润的时间为前一个染色槽浸润的时间的80-95%。

10.通过递减纱线在每个染色槽的染色时间,可以有效减少纱线在染色时染料、化学品等使用,并且减少污水的处理,有效提高生产效率和降低生产成本。

11.所述的浆染联合机可变连续式染色的方法,其中,所述浆染联合机可变连续式染色的方法具体包括以下步骤:煮练:加入煮练酶2-4g/l,温度为85-95℃,处理时间为5-20s;洗水:常温水洗,水洗时间8-12s;气蒸:在蒸汽箱内,通入蒸汽,温度为110-130℃,压强为1.5-3个大气压,处理时间为30-75s;所述染色;烘干:烘干温度为110-130℃,处理时间45-90s。

12.所述的浆染联合机可变连续式染色的方法,其中,所述染色工序具体包括以下步骤:(1)在第一染色槽进行染色处理;(2)进入氮气箱进行氮气处理;(3)经过第一氧化架进行第一次氧化处理;(4)在第二染色槽进行染色处理;(5)经过第二氧化架进行第二次氧化处理;(6)在第一洗水槽进行双氧水洗水处理;(7)在第二洗水槽进行第一次清洗水处理;(8)在第三染色槽进行染色处理;(9)经过第三氧化架进行第三次氧化处理;(10)在第四染色槽进行染色处理;(11)经过第四氧化架进行第四次氧化处理;(12)在第三洗水槽进行纤维素酶洗水处理;(13)在第四洗水槽进行第二次清洗水处理:处理时间为8-12s。

13.所述的浆染联合机可变连续式染色的方法,其中,每个所述染色槽中靛蓝染料的

浓度为1.8-2.6g/l,保险粉的浓度为1.1-1.4g/l,氢氧化钠的浓度为1.6-2.4g/l。

14.所述的浆染联合机可变连续式染色的方法,其中,在所述第一染色槽内,所述纱线的浸润时间为8-12s;在所述第二染色槽内,所述纱线的浸润时间为6.4-11.4s;在所述第三染色槽内,所述纱线的浸润时间为5.1~10.8s;在所述第四染色槽内,所述纱线的浸润时间为4.1~10.2s。

15.所述的浆染联合机可变连续式染色的方法,其中,所述氮气处理过程中,温度为100-130℃,压强为1.5-3个大气压,处理时间25-60s。

16.所述的浆染联合机可变连续式染色的方法,其中,所述双氧水洗水处理过程中,双氧水的浓度为2-4g/l,处理时间为10-14s,温度为40-60℃。

17.所述的浆染联合机可变连续式染色的方法,其中,所述纤维素酶洗水处理过程中,纤维素酶浓度1-3g/l,温度为50-60℃,处理时间为10-14s。

18.所述的浆染联合机可变连续式染色的方法,其中,所述第一次清洗水处理过程中,常温水洗,处理时间为10~14s;所述第二次清洗水处理过程中,常温水洗,处理时间为8~12s;所述第一次氧化处理过程中,处理时间为120-180s;所述第二次氧化处理过程中,处理时间为60~90s;所述第三次氧化处理过程中,处理时间为30~60s;所述第四次氧化处理过程中,处理时间为25~55s。

19.有益效果:本技术的所述浆染联合机可变连续式染色的方法,可以使得纱线在浆染联合机上进行靛蓝染色时能够实现纱线在每一个染色槽的浸润时间不同,可以根据染色效果进行调节浸润时间,有效减少纱线在染色时染料、化学品等使用,并且减少污水的处理,有效提高生产效率和降低生产成本。

附图说明

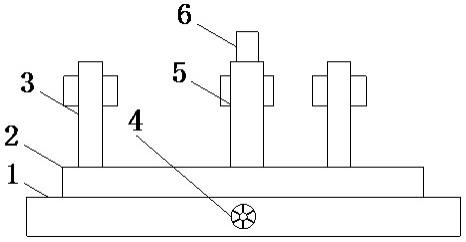

20.图1为本技术中染色槽的结构示意图(纱线行走路程长度最长)。

21.图2为本技术中染色槽的结构示意图(纱线行走路程长度比图1短)。

22.图3为本技术中染色槽的结构示意图(纱线行走路程长度比图1短)。

23.标号说明: 11、上导布辊;12、下导布辊。

具体实施方式

24.本技术提供一种浆染联合机可变连续式染色的方法,为使本技术的目的、技术方案及效果更加清楚、明确,以下对本技术进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

25.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以

意识到其他工艺的应用和/或其他材料的使用。

26.本技术提供一种浆染联合机可变连续式染色的方法,采用浆染联合机对纱线进行染色,浆染联合机包括至少4个染色槽,每个染色槽与一个氧化架相连,第一个染色槽与其对应的氧化架之间设置有一氮气箱,包括以下步骤:对浆染联合机的染色槽内的导布辊进行调节,使纱线在每个染色槽内的行走路程长度不同,从而使纱线在每个染色槽内的浸润时间不同;启动染色工序,纱线依次经过至少4个染色槽,纱线在第一个染色槽浸润的时间为8-12s,纱线在后续染色槽浸润的时间为前一个染色槽浸润的时间的80-95%。

27.在本技术中浸润时间是指纱线从一端进入染色槽液体时到纱线从另一端出染色槽液体时所需的时间,即纱线在染色槽中的浸润时间。

28.在本技术中,对浸扎的压力、纱线张力没有特殊要求,采用常规的浸轧压力和纱线张力即可,在此不赘述。

29.对浆染联合机的染色槽内的导布辊进行调节的过程,可以为根据所需的时间纱线选择性绕过染色槽内的导布辊,从而改变纱线在每个染色槽内的行走路程长度,改变纱线经过染色槽的时间。例如,染色槽内设置有5根导布辊,导布辊分为上导布辊11和下导布辊12,上导布辊11位于下导布辊12的上方,上导布辊11和下导布辊12为间隔设置,上下导布辊之间的直线距离可以为1.5m,上导布辊11之间的间距、下导布辊12之间的间距均为0.8m;纱线经过的第一个染色槽,纱线可以绕过染色槽内所有的导布辊,行走路程长度最长为6m,以达到最长的染色时间,如图1所示;纱线经过第二个染色槽时可以选择性的绕过4个导布辊,缩短纱线在第二个染色槽内的行走路程长度,行走路程长度为3.8m,以缩短的染色时间,如图2所示。

30.染色槽内的导布辊与染色槽之间可以为活动设置的,通过调节各个导布辊之间的间距改变纱线经过染色槽的时间,也可以改变纱线在每个染色槽内的行走路程长度改变纱线经过染色槽的时间。例如,染色槽内设置有5根导布辊,导布辊分为上导布辊11和下导布辊12,上导布辊11位于下导布辊12的上方,上导布辊11和下导布辊12为间隔设置,下导布辊12的位置可调,纱线经过的第一个染色槽,下导布辊12与上导布辊11之间的距离为最长,上下导布辊之间的直线距离可以为1.5m,行走路程长度最长为6m,以达到最长的染色时间,如图1所示;纱线经过的第二个染色槽,下导布辊12与上导布辊11之间的距离小于第一个染色槽的,上下导布辊之间的直线距离可以为1.0m,行走路程长度最长为4m,缩短纱线在第二个染色槽内的行走路程长度,以缩短的染色时间,如图3所示。

31.通过前述两种方式,可以使得纱线在多个染色槽中浸润的时间呈梯度减少。因为靛蓝染料进行染色时,一般会经过至少4道浸轧染色工艺,由于靛蓝染料本身的特性以及与纤维素纤维结合的原理,通过浸润、渗透、附着达到染色的效果,因此当纱线经过前两道染色槽后纱线的染色达到饱和时,染料难以继续渗透,在经下一个染色槽染色后,纱线表面会堆积大量染料形成浮色,这些浮色就会在后续染色工序时阻碍染料的渗透,因此合理的控制纱线进入每一个染色槽的时间,可以减少纱线表面堆积的浮色,有利于后续染色工序中染料往纱线里渗透,因此可以在减少染色时间的同时提高染色效果。本技术所提供的浆染联合机可变连续式染色的方法,突破染色槽之间的浸润时间是相同的传统,本技术可以调整纱线浸润的时间,能够有效减少浮色的产生,有效减少浮色对染料染色的阻碍作用。

32.由于靛蓝染料本身的特性,属于还原性染料,只有经过被还原成金黄色隐色体,通过吸附、扩散、固着,与纤维素纤维以氢键或者范德华力结合,其结合能力弱。在本技术方案中,通过改变浸润的时间,能够让靛蓝染料充分的浸润,并且氧化时间充足,当达到染色效果饱和时,减少染色的时间,有效减少纱线表面浮色的形成。

33.采用以上浆染联合机可变连续式染色的方法,可以使得纱线在浆染联合机上进行靛蓝染色时能够实现纱线在每一个染色槽的浸润时间不同,可以根据染色效果进行浸润时间的调节(根据纱线染色的深浅,合适的控制浸润的时间),还可以有效减少纱线在染色时染料、化学品等使用,并且减少污水的处理,有效提高生产效率和降低生产成本。因为减少了纱线的浸润时间,纱线带走液体的含量减少,在相同液体体积下,被染色的纱线数量变大,因此能够达到减少化学品、染料的使用。

34.进一步地,每个染色槽内靛蓝染液的原料成分的浓度是相同的,具体地,靛蓝染料的浓度为1.8-2.6g/l,保险粉的浓度为1.1-1.4g/l,氢氧化钠的浓度为1.6-2.4g/l。

35.进一步地,纱线为纯棉纱线或者含棉纤维的混纺纱,纱线的支数为6-32s。棉纤维为纤维素纤维,该类纤维能够与靛蓝染料进行染色。

36.本技术中还提供一种优选的浆染联合机可变连续式染色的方法,包括以下步骤:煮练:在水槽中加入煮练酶2-4g/l,温度为85-95℃,处理时间为5-20s。

37.先对纱线进行煮练,除去纱线中一些杂质以及纤维中的蜡质等物质,方便染料的固着。

38.洗水:常温水洗,水洗时间8-12s。

39.纱线经过洗水可以进一步除去纱线上残留的杂质,方便染料的固着。

40.气蒸:在蒸汽箱内,通入蒸汽,温度为110-130℃,压强为1.5-3个大气压,处理时间为30-75s。

41.需要说明的是,浆染联合机一般包括6-8个水槽,每个水槽用于对纱线进行不同的处理,用于进行煮炼处理的水槽为煮炼槽,用于进行染色处理处理的为染色槽,用于进行洗水处理的水槽为洗水槽。浆染联合机中各个水槽的车速是统一的。

42.纱线经过气蒸工序,在高温和一定的压强作用下,对纤维的结构发生变化,使结晶区减少,纤维的无序区域增加,方便染料的进一步渗透与固着。

43.染色;烘干:烘干温度为110-130℃,处理时间45-90s。

44.其中,染色过程中,需要用到8个水槽,8个水槽分别为第一染色槽、氮气箱、第二染色槽、第一洗水槽(双氧水洗水)、第二洗水槽(清水洗水)、第三染色槽、第四染色槽、第三洗水槽(纤维素酶洗水)、第四洗水槽(清水洗水)。每个染色槽与一个氧化架相连,第一个染色槽与其对应的氧化架之间设置有一氮气箱。

45.具体地,染色过程包括以下步骤:(1)在第一染色槽进行染色处理:靛蓝染料的浓度为1.8-2.6g/l,保险粉的浓度为1.1-1.4g/l,氢氧化钠的浓度为1.6-2.4g/l,时间8-12s,车速20-30m/min。

46.(2)进入氮气箱进行氮气处理:温度为100-130℃,压强为1.5-3个大气压,处理时间25-60s。第一次染色后进行氮气处理的作用是纱线进行靛蓝染料染色时,在氮气的作用下,可以有效延缓氧气对其进行氧化作用,延长染料往里渗透作用,使靛蓝染料进一步堆积

在纤维的无定形区,使纱线染色更加牢度。

47.(3)经过第一氧化架进行第一次氧化处理:处理时间为120-180s。增加第一次的氧化时间是因为纱线经过第一染色槽处理前,先经过煮练以及气蒸处理以便增强纤维的浸润效果,因此在第一染色槽中,染料与纤维结合的能力增强,随后纱线进入氮气箱,在氮气气氛下(氮气含量90-99%),调节温度以及大气压,使染料进一步往里渗透,并与纤维通过氢键等结合。由于纱线上结合有大量的染料,为了减少浮色的出现,在第一次氧化处理时需要延长氧化的时间。另外,如果靛蓝染料未被充分氧化之后就进入下一道染色槽中,纱线上的染料会阻碍第二染色槽中染料的浸润,从而在纱线表面会堆积,造成大量浮色,同时染料堆积造成染料的浪费。

48.(4)在第二染色槽进行染色处理:靛蓝染料的浓度为1.8-2.6g/l,保险粉的浓度为1.1-1.4g/l,氢氧化钠的浓度为1.6-2.4g/l,时间为6.4-11.4s。

49.(5)经过第二氧化架进行第二次氧化处理:处理时间为60~90s。

50.(6)在第一洗水槽进行双氧水洗水处理:双氧水的浓度为2-4g/l,处理时间为10-14s,温度为40-60℃。

51.(7)在第二洗水槽进行第一次清洗水处理:常温水洗,处理时间为10~14s。

52.(8)在第三染色槽进行染色处理:靛蓝染料的浓度为1.8-2.6g/l,保险粉的浓度为1.1-1.4g/l,氢氧化钠的浓度为1.6-2.4g/l,时间为5.1~10.8s。

53.(9)经过第三氧化架进行第三次氧化处理:处理时间为30~60s。

54.(10)在第四染色槽进行染色处理:靛蓝染料的浓度为1.8-2.6g/l,保险粉的浓度为1.1-1.4g/l,氢氧化钠的浓度为1.6-2.4g/l,时间为4.1~10.2s。

55.(11)经过第四氧化架进行第四次氧化处理:处理时间为25~55s。

56.(12)在第三洗水槽进行纤维素酶洗水处理:纤维素酶浓度1-3g/l,温度为50-60℃,处理时间为10-14s。

57.(13)在第四洗水槽进行第二次清洗水处理:常温处理,处理时间为8-12s。当纱线经过第一染色槽后,经过氮气箱,氮气箱也调节一定的温度和压强,从而能够在一定程度上延长染料进入纤维的时间,并且在此温度和压强作用下,能够进一步作用于纤维,实现染料的进一步往里渗透,并且能够有效改善纤维的柔软性,采用此纱线制成的面料无需进行软油处理也可达到舒适的手感。由于靛蓝染料本身的原因,只有经过被还原成隐色体后,通过吸附、扩散、附着达到上色的目的,但染料与纤维的结合以少量的氢键和大量的范德华力相连接,因此经过第一染色槽和第二染色槽后纱线表面会有大量的染料堆积,为了防止这些未结合的堆积的染料在下一道染色浸轧时阻碍染料进一步往里渗透,在本技术中,先经过一道双氧水洗水处理,合理配置其浓度和处理时间,能够除去纱线表面的浮色,再经过清水洗水处理,带走纱线的浮色,从而有利于下一道染色过程中,染料能够往里渗透,进一步实现染色效果。纱线经过每个染色槽染色后都需要对纱线进行氧化处理,不仅需要调整纱线在每个染色槽内的浸润时间,也需要调整纱线在每个氧化架上氧化的时间,使染料能够充分被氧化。纱线经过第一染色槽和第二染色槽染色后,根据染色的浸润效果,调整纱线在第三染色槽和第四染色槽的浸润时间和在各个氧化架的氧化的时间,浸润时间逐渐减少,氧化的时间也逐渐减少。在氧化架上氧化的时间,也是通过控制纱线在氧化架上的行程长度进行调节的,行程越长,氧化时间越长。因为经过前两个染色槽染色后,纱线表面已经处于

饱和状态,在第三染色槽和第四染色槽染色时,阻碍靛蓝染料往里渗透,因此逐渐减少染色浸润的时间,能够有效减少靛蓝染料在纱线表面堆积,减少浮色的形成,同时减少氧化时间,也能够提高生产效率。而且,经过双氧水洗水处理后,在纱线中残留的双氧水在一定程度上对染料进行氧化,特别是纱线往里层的染料,因此可以减少纱线在后两道染色槽的浸润时间和氧化架的氧化时间。经过第三染色槽和第四染色槽染色后,再经过纤维素酶洗水处理,合理控制浓度、温度和处理时间,能够使纤维素酶主要作用于纱线表面的毛羽,使毛羽上靛蓝染料脱落,从而有效减少浮色,因此染色后只需再经过一道清水洗水处理即可。本技术中,通过改变染色和氧化的时间,实现一种连续可变的靛蓝染色技术,能够达到传统染色效果,减少浮色,提高生产效率,还能减少染料及其化学品的使用。

58.以下通过具体实施例对本发明做进一步说明。

59.实施例1以10s纯棉经纱进行靛蓝染色,经纱头份5000根,染色过程包括以下步骤:1、煮练:在水槽中加入煮练酶3g/l,温度为90℃,处理时间为15s。

60.2、洗水:常温水洗,水洗时间10s。

61.3、气蒸:在蒸汽箱内,通入蒸汽,温度为110℃,压强为2个大气压,处理时间为40s。

62.4、染色:(1)在第一染色槽进行染色处理:靛蓝染料的浓度为2.2g/l,保险粉的浓度为1.2g/l,氢氧化钠的浓度为2.0g/l,时间为12s。其中,步骤(1)-(13)均在浆染联合机上完成,车速均为25m/min。

63.(2)进入氮气箱进行氮气处理:温度为110℃,压强为2个大气压,处理时间40s。

64.(3)经过第一氧化架进行第一次氧化处理:处理时间为180s。

65.(4)在第二染色槽进行染色处理:靛蓝染料的浓度为2.2g/l,保险粉的浓度为1.2g/l,氢氧化钠的浓度为2.0g/l,时间为10s。

66.(5)经过第二氧化架进行第二次氧化处理:处理时间为90s。

67.(6)在第一洗水槽进行双氧水洗水处理:双氧水的浓度为3g/l,处理时间为12s,温度为50℃。

68.(7)在第二洗水槽进行第一次清洗水处理:常温水洗,处理时间为10s。

69.(8)在第三染色槽进行染色处理:靛蓝染料的浓度为2.2g/l,保险粉的浓度为1.2g/l,氢氧化钠的浓度为2.0g/l,时间为8s。

70.(9)经过第三氧化架进行第三次氧化处理:处理时间为60s。

71.(10)在第四染色槽进行染色处理:靛蓝染料的浓度为2.2g/l,保险粉的浓度为1.2g/l,氢氧化钠的浓度为2.0g/l,时间为6.5s。

72.(11)经过第四氧化架进行第四次氧化处理:处理时间为55s。

73.(12)在第三洗水槽进行纤维素酶洗水处理:纤维素酶浓度2g/l,温度为55℃,处理时间为12s。

74.(13)在第四洗水槽进行清水洗水处理:常温处理,处理时间为12s。

75.5、烘干:烘干温度为120℃,处理时间70s。

76.对照例以10s纯棉经纱进行靛蓝染色,经纱头份5000根,染色过程包括以下步骤:

1、煮练:在水槽中加入煮练酶3g/l,温度为90℃,处理时间为15s。

77.2、洗水:常温水洗,水洗时间10s。

78.3、气蒸:在蒸汽箱内,通入蒸汽,温度为110℃,压强为2个大气压,处理时间为40s。

79.4、染色:(1)在第一染色槽进行染色处理:靛蓝染料的浓度为2.2g/l,保险粉的浓度为1.2g/l,氢氧化钠的浓度为2.0g/l,时间为12s。其中,步骤(1)-(13)均在浆染联合机上完成,车速均为25m/min。

80.(2)进入氮气箱进行氮气处理:温度为110℃,压强为2个大气压,处理时间40s。

81.(3)经过第一氧化架进行第一次氧化处理:处理时间为120s。

82.(4)在第二染色槽进行染色处理:靛蓝染料的浓度为2.2g/l,保险粉的浓度为1.2g/l,氢氧化钠的浓度为2.0g/l,时间为12s。

83.(5)经过第二氧化架进行第二次氧化处理:处理时间为60s。

84.(6)在第一洗水槽进行双氧水洗水处理:双氧水的浓度为3g/l,处理时间为12s,温度为50℃。

85.(7)在第二洗水槽进行第一次清洗水处理:常温水洗,处理时间为10s。

86.(8)在第三染色槽进行染色处理:靛蓝染料的浓度为2.2g/l,保险粉的浓度为1.2g/l,氢氧化钠的浓度为2.0g/l,时间为12s。

87.(9)经过第三氧化架进行第三次氧化处理:处理时间为60s。

88.(10)在第四染色槽进行染色处理:靛蓝染料的浓度为2.2g/l,保险粉的浓度为1.2g/l,氢氧化钠的浓度为2.0g/l,时间为12s。

89.(11)经过第四氧化架进行第四次氧化处理:处理时间为60s。

90.(12)在第三洗水槽进行纤维素酶洗水处理:纤维素酶浓度2g/l,温度为55℃,处理时间为12s。

91.(13)在第四洗水槽进行清水洗水处理:常温处理,处理时间为12s。

92.5、烘干:烘干温度为120℃,处理时间70s。

93.将实施例1和对照例制备得到的靛蓝纱线进行对比,数据如表1所示。其中,k/s为染色的深度,cod为化学需氧量,还原性物质在外加的强氧化剂的作用下,被氧化分解时所消耗氧化剂的数量,以氧的mg/l表示,化学需氧量反映了水中受还原性物质污染的程度。通过表1可以看出,采用本技术的染色方法得到的靛蓝纱线,染色效果好,且,产生的污水中cod含量较低,即污水处理成本较低。

94.表1项目k/s上染率湿摩擦色牢度cod(mg/l)实施例113.89.2%2-3级1568对照例11.16.6%1级2419应当理解的是,本技术的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本技术所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。