1.本发明涉及汽车配件技术领域,具体而言,为一种线束加工套管工艺。

背景技术:

2.近年来,越来越多的汽车进入普通消费者家庭。汽车产业竞争相对比较激烈,消费者对汽车的可靠性要求更好。虽然现代汽车在整体的性能和配置上都不断提高,但在汽车小的部件上,对汽车的作用同样不容忽视。汽车前门线束护套是用于汽车前门和汽车车身连接,线束穿过线束护套,防止汽车线路磨损。在自然使用过程中防止泥水混合物进入车门和车体造成汽车电器短路,防止汽车发生电器故障和火灾的部件。

3.为了对线束进行防护一般都会在其外部套上套管,利用套管将线束隔离保护起来。套管有时会出现局部破损,为了避免过度浪费一般都是将破损的一段截下,焊接上一节完好的套管可对破损套管的完好端再次进行利用。然而,直接将两节套管进行焊接时,其连接部比较脆弱,连续激烈的震动导致其连接部存在再次断裂出现,影响套管的使用;而且,焊接的两节套管内部有错位的可能,造成加工后的套管内部不平整,而人眼不便于观察,影响对线束的包裹套接。

4.因此,我们推出一种线束加工套管工艺。

技术实现要素:

5.本发明的目的在于提供一种线束加工套管工艺,旨在解决上述背景技术中,直接将两节套管进行焊接时,其连接部比较脆弱,连续激烈的震动导致其连接部存在再次断裂出现,影响套管使用的问题;以及焊接的两节套管内部有错位的可能,造成加工后的套管内部不平整,而人眼不便于观察,影响对线束的包裹套接的问题。

6.为实现上述目的,本发明提供如下技术方案:一种线束加工套管工艺,包括以下步骤:s100:对套管生产的主料和辅料进行处理后熔融,添加抗老化剂和硫化剂进行调和,调和后将熔融流体灌入到生产模具中,加压冷却成型;s200:取两节成型的套管进行组装,在两节套管连接端的端头侧壁上开设限位卡槽,并在限位卡槽端口处内壁上呈环形均匀间隔焊接挡块;s300:按限位卡槽的尺寸加工出加强环,加强环两端的外壁上对应挡块均匀设置一体的卡块,利用卡块和挡块的错位将加强环的一端插接入其中一节套管的限位卡槽内,接着旋转加强环使卡块贴合于挡块远离槽口一侧的外壁上;s400:保持卡块和挡块的正对设置,将加强环与套管相焊接,随后将加强环的另一端按上述方法插接进另一节套管的限位卡槽内,并对两节套管进行焊接;s500:在套管连接端的外壁上对应加强环处开设环形安装槽,在环形安装槽外壁上均匀开设定位孔,定位孔连通加强环,接着将弧形板内壁上的限位杆插接进加强环上的定位孔内,两组相同的弧形板卡合在环形安装槽内,并对弧形板与环形安装槽进行焊接;

s600:取闭合材料熔融,将熔融料投放到弧形板外部的环形安装槽内,使其粘结渗透形成封闭环封闭环形安装槽,对组装好的加长套管进行处理,完成套管的加工;s700:对套管进行检测,查验套管是否合格。

7.进一步地,针对s600步骤中,对套管的处理步骤如下:s610:对环形安装槽处的闭合材料进行打磨,使其与两侧的套管相平齐,且表面平整光滑;s620:对组装的长套管进行热处理,消除套管在组装时的内应力;s630:对套管的外壁进行喷气形成保护层,并在漆面的外部进行喷印图案;s640:车套管两端内壁螺纹,并对螺纹间检测。

8.进一步地,针对s700步骤中,对套管的检测步骤如下:s710:在套管的一端接箍拧紧连接输水管,输水管通水对套管进行密封检测,查看套管连接处是否漏水;s720:使用称重设备对套管的重量进行测量;s730:将套管固定在检测设备上,对套管的全长通径进行检测,查看套管的内壁是否平整;s740:借助检测设备对套管进行抗压测试,检验套管的抗压性能。

9.进一步地,检测设备包括支撑板和设置于支撑板上端一侧的安装竖板,安装竖板的侧壁上开设有通孔,通孔的底部处固定连接有固定座,固定座的外壁上设置有电动伸缩推杆,电动伸缩推杆的末端固定连接有通径检测组件,且电动伸缩推杆固定筒的外壁上固定连接有内径测量件,固定座的顶部设置有活动连接件,活动连接件固定连接活动杆的一端,活动杆通过连接弹簧与安装竖板侧壁相连接,活动杆的末端设置有抗压检测杆件。

10.进一步地,连接弹簧保持正常舒张状态时,活动杆倾斜悬置于通径检测组件的上方,且活动杆的活动端固定连接有拉绳,拉绳的另一端固定连接于通径检测组件固定端侧壁上。

11.进一步地,通径检测组件末端相邻处的支撑板上端设置有u型支撑座,u型支撑座的两端顶部分别固定连接有限位托环,限位托环共轴平行设置,且限位托环与通径检测组件设置于同一水平线高度上。

12.进一步地,通径检测组件包括与电动伸缩推杆末端相连接的柱体,柱体两端的外壁上通过固定块连接有固定环,固定环的外壁上均匀间隔贯穿设置有连接杆,连接杆远离柱体的一端固定连接有安装壳,安装壳内活动卡合有滚珠,滚珠的一端延伸至安装壳的端口外部,且安装壳和固定环间的连接杆外壁上缠绕设置有缓冲弹簧,连接杆的另一端贴近柱体外壁设置,柱体外壁上对应连接杆处设置有触发报警器。

13.进一步地,内径测量件包括固定盘和开设于固定盘侧壁中部处的套孔,固定盘通过套孔固定套接于电动伸缩推杆固定筒外壁上,且套孔上下两端的固定盘外壁上分别开设有限位滑槽,限位滑槽内活动卡合有移动探爪,套孔下端的移动探爪一侧外壁上通过第一固定杆设置有定长测量气筒,定长测量气筒顶部端口内活动套接有活塞测量杆,活塞测量杆的顶端通过第二固定杆与套孔上端的移动探爪侧壁相连接。

14.进一步地,移动探爪关于套孔对称设置,且移动探爪远离套孔的一侧外壁与定长测量气筒和活塞测量杆的末端相平齐,活塞测量杆上刻度线的初始值设置于其远离定长测

量气筒一侧的端头处。

15.进一步地,抗压检测杆件包括与活动杆末端固定相连的连接筒,连接筒对应端口的内壁上设置有压力传感器,压力传感器通过导线与设置于安装竖板侧壁上的显示控制终端电连接,压力传感器外侧的连接筒内壁上设置有隔板,隔板上贯穿设置有压杆,压杆延伸至连接筒端口外部,且压杆通过弹性部件与隔板固定相连。

16.与现有技术相比,本发明的有益效果如下:1.本发明提出的一种线束加工套管工艺,在对接的套管侧端开设限位卡槽设置挡块,在限位卡槽内设置加强环,加强环通过插接限位卡槽,利用其外壁上的卡块旋转抵靠挡块焊接后再对套管进行焊接,并在套管外壁上开设环形安装槽安装弧形板,弧形板配合限位杆插接加强环上的定位孔,再利用闭合材料熔融形成封闭环封闭弧形板外部的环形安装槽,完成套管的组装对接,大大加强了对套管焊接的稳定性,避免其因震动早点断裂影响使用的问题。

17.2.本发明提出的一种线束加工套管工艺,在电动伸缩推杆末端连接柱体,柱体两端的外壁上通过固定块连接固定环,固定环的外壁上均匀间隔贯穿设置连接杆,连接杆远离柱体的一端固定连接安装壳,安装壳内活动卡合滚珠,滚珠的一端延伸至安装壳的端口外部,且安装壳和固定环间的连接杆外壁上缠绕设置缓冲弹簧,连接杆的另一端贴近柱体外壁设置,柱体外壁上对应连接杆处设置触发报警器;将组装好的套管穿套于限位托环内,接着将套管的一端套接于通径检测组件和电动伸缩推杆的外部,推动套管一端直至其夹持在内径测量件的移动探爪外壁上,接着启动电动伸缩推杆推动柱体向套管的另一端移动,柱体进入套管内腔后,固定环外壁上的连接杆配合安装壳支撑滚珠贴合套管内壁滚动,连接杆外壁上的缓冲弹簧微压缩,柱体移动至套管内腔变化处时,套管凸起的内壁推动滚珠和安装壳进一步压缩缓冲弹簧,使连接杆向柱体移动挤压其外壁上的触发报警器,触发报警器受触动进行报警,实现了对套管全长通径的快速检测,便于工作人员了解套环的组装质量。

18.3.本发明提出的一种线束加工套管工艺,活动杆末端设置连接筒,连接筒对应端口的内壁上设置压力传感器,压力传感器通过导线与设置于安装竖板侧壁上的显示控制终端电连接,压力传感器外侧的连接筒内壁上设置隔板,隔板上贯穿设置压杆,压杆延伸至连接筒端口外部,且压杆通过弹性部件与隔板固定相连;电动伸缩推杆推动通径检测组件向套管的另一端移动时,柱体同步拉伸绷紧拉绳,拉绳绷紧后带动活动杆活动端向下偏转,活动杆活动端的抗压检测杆件接触套管的顶部并进行挤压,拉绳拉动压杆对套管进行挤压时压缩弹性部件,压杆挤压压力传感器并实时显示于显示控制终端的显示屏上,实现了对套管通径检测的同时自动对套管进行抗压检测,便捷实用。

附图说明

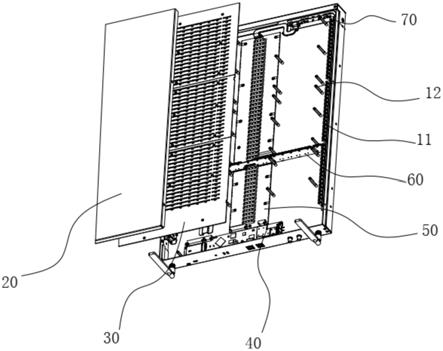

19.图1为本发明线束加工套管工艺的整体流程图;图2为本发明线束加工套管工艺的组装套管结构示意图;图3为本发明线束加工套管工艺的组装套管爆炸图;图4为本发明线束加工套管工艺的套管处理流程图;图5为本发明线束加工套管工艺的套管检测流程图;

图6为本发明线束加工套管工艺的检测设备结构示意图;图7为本发明线束加工套管工艺的图6中a处放大结构示意图;图8为本发明线束加工套管工艺的通径检测组件结构示意图;图9为本发明线束加工套管工艺的内径测量件结构示意图;图10为本发明线束加工套管工艺的抗压检测杆件结构示意图。

20.图中:1、限位卡槽;2、挡块;3、加强环;4、卡块;5、环形安装槽;6、定位孔;7、弧形板;8、限位杆;9、检测设备;91、支撑板;92、安装竖板;93、通孔;94、固定座;95、动伸缩推杆;96、通径检测组件;961、柱体;962、固定块;963、固定环;964、连接杆;965、安装壳;966、滚珠;967、缓冲弹簧;968、触发报警器;97、内径测量件;971、固定盘;972、套孔;973、限位滑槽;974、移动探爪;975、第一固定杆;976、定长测量气筒;977、活塞测量杆;978、第二固定杆;98、活动连接件;99、活动杆;910、连接弹簧;911、抗压检测杆件;9111、连接筒;9112、压力传感器;9113、隔板;9114、压杆;9115、弹性部件;912、拉绳;913、u型支撑座;914、限位托环;915、显示控制终端。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.为了解决直接将两节套管进行焊接时,其连接部比较脆弱,连续激烈的震动导致其连接部存在再次断裂出现,影响套管使用的问题,请参阅图1-4,提供以下优选技术方案:一种线束加工套管工艺,包括以下步骤:s100:对套管生产的主料和辅料进行处理后熔融,添加抗老化剂和硫化剂进行调和,调和后将熔融流体灌入到生产模具中,加压冷却成型;s200:取两节成型的套管进行组装,在两节套管连接端的端头侧壁上开设限位卡槽1,并在限位卡槽1端口处内壁上呈环形均匀间隔焊接挡块2;s300:按限位卡槽1的尺寸加工出加强环3,加强环3两端的外壁上对应挡块2均匀设置一体的卡块4,利用卡块4和挡块2的错位将加强环3的一端插接入其中一节套管的限位卡槽1内,接着旋转加强环3使卡块4贴合于挡块2远离槽口一侧的外壁上;s400:保持卡块4和挡块2的正对设置,将加强环3与套管相焊接,随后将加强环3的另一端按上述方法插接进另一节套管的限位卡槽1内,并对两节套管进行焊接;s500:在套管连接端的外壁上对应加强环3处开设环形安装槽5,在环形安装槽5外壁上均匀开设定位孔6,定位孔6连通加强环3,接着将弧形板7内壁上的限位杆8插接进加强环3上的定位孔6内,两组相同的弧形板7卡合在环形安装槽5内,并对弧形板7与环形安装槽5进行焊接;s600:取闭合材料熔融,将熔融料投放到弧形板7外部的环形安装槽5内,使其粘结渗透形成封闭环封闭环形安装槽5,对组装好的加长套管进行处理,完成套管的加工;s700:对套管进行检测,查验套管是否合格。

23.针对s600步骤中,对套管的处理步骤如下:

s610:对环形安装槽5处的闭合材料进行打磨,使其与两侧的套管相平齐,且表面平整光滑;s620:对组装的长套管进行热处理,消除套管在组装时的内应力;s630:对套管的外壁进行喷气形成保护层,并在漆面的外部进行喷印图案;s640:车套管两端内壁螺纹,并对螺纹间检测。

24.具体的,在对接的套管侧端开设限位卡槽1设置挡块2,在限位卡槽1内设置加强环3,加强环3通过插接限位卡槽1,利用其外壁上的卡块4旋转抵靠挡块2焊接后再对套管进行焊接,并在套管外壁上开设环形安装槽5安装弧形板7,弧形板7配合限位杆8插接加强环3上的定位孔6,再利用闭合材料熔融形成封闭环封闭弧形板7外部的环形安装槽5,完成套管的组装对接,大大加强了对套管焊接的稳定性,避免其因震动早点断裂影响使用的问题。

25.为了解决焊接的两节套管内部有错位的可能,造成加工后的套管内部不平整,而人眼不便于观察,影响对线束的包裹套接的问题,请参阅图5-8,提供以下优选技术方案:针对s700步骤中,对套管的检测步骤如下:s710:在套管的一端接箍拧紧连接输水管,输水管通水对套管进行密封检测,查看套管连接处是否漏水;s720:使用称重设备对套管的重量进行测量;s730:将套管固定在检测设备9上,对套管的全长通径进行检测,查看套管的内壁是否平整;s740:借助检测设备9对套管进行抗压测试,检验套管的抗压性能。

26.检测设备9包括支撑板91和设置于支撑板91上端一侧的安装竖板92,安装竖板92的侧壁上开设有通孔93,通孔93的底部处固定连接有固定座94,固定座94的外壁上设置有电动伸缩推杆95,电动伸缩推杆95的末端固定连接有通径检测组件96,且电动伸缩推杆95固定筒的外壁上固定连接有内径测量件97,固定座94的顶部设置有活动连接件98,活动连接件98固定连接活动杆99的一端,活动杆99通过连接弹簧910与安装竖板92侧壁相连接,活动杆99的末端设置有抗压检测杆件911。

27.通径检测组件96末端相邻处的支撑板91上端设置有u型支撑座913,u型支撑座913的两端顶部分别固定连接有限位托环914,限位托环914共轴平行设置,且限位托环914与通径检测组件96设置于同一水平线高度上。

28.通径检测组件96包括与电动伸缩推杆95末端相连接的柱体961,柱体961两端的外壁上通过固定块962连接有固定环963,固定环963的外壁上均匀间隔贯穿设置有连接杆964,连接杆964远离柱体961的一端固定连接有安装壳965,安装壳965内活动卡合有滚珠966,滚珠966的一端延伸至安装壳965的端口外部,且安装壳965和固定环963间的连接杆964外壁上缠绕设置有缓冲弹簧967,连接杆964的另一端贴近柱体961外壁设置,柱体961外壁上对应连接杆964处设置有触发报警器968,缓冲弹簧967保持正常舒张状态时,连接杆964末端与触发报警器968始终处于分离状态。

29.具体的,将组装好的套管穿套于限位托环914内,接着将套管的一端套接于通径检测组件96和电动伸缩推杆95的外部,推动套管一端直至其夹持在内径测量件97的移动探爪974外壁上,接着启动电动伸缩推杆95推动柱体961向套管的另一端移动,柱体961进入套管内腔后,固定环963外壁上的连接杆964配合安装壳965支撑滚珠966贴合套管内壁滚动,连

接杆964外壁上的缓冲弹簧967微压缩,柱体961移动至套管内腔变化处时,套管凸起的内壁推动滚珠966和安装壳965进一步压缩缓冲弹簧967,使连接杆964向柱体961移动挤压其外壁上的触发报警器968,触发报警器968受触动进行报警,实现了对套管全长通径的快速检测,便于工作人员了解套环的组装质量,同时柱体961进入套管内腔后,滚珠966贴合套管内壁压缩缓冲弹簧967,使得柱体961位于套管的中心处,实现对套管的自动对焦,便于套管和柱体961同轴套接。

30.如图6、图7和图9所示,内径测量件97包括固定盘971和开设于固定盘971侧壁中部处的套孔972,固定盘971通过套孔972固定套接于电动伸缩推杆95固定筒外壁上,且套孔972上下两端的固定盘971外壁上分别开设有限位滑槽973,限位滑槽973内活动卡合有移动探爪974,套孔972下端的移动探爪974一侧外壁上通过第一固定杆975设置有定长测量气筒976,定长测量气筒976顶部端口内活动套接有活塞测量杆977,活塞测量杆977的顶端通过第二固定杆978与套孔972上端的移动探爪974侧壁相连接。

31.具体的,将套管的端头套接在移动探爪974的外壁上,促使套管贴合移动探爪974使其相向移动,移动探爪974接触套管端头两侧内壁进行固定,移动探爪974相向移动时利用固定杆推动活塞测量杆977和定长测量气筒976进行收缩,定长测量气筒976端口标记活塞测量杆977外壁上的刻度,活塞测量杆977显示长度加上定长测量气筒976的长度就是套管的直径长度,实现对套管直径的快速测量,操作便捷。

32.为了实现对套管的同步抗压检测,如图6-7和图9-10所示,提供以下优选技术方案:连接弹簧910保持正常舒张状态时,活动杆99倾斜悬置于通径检测组件96的上方,且活动杆99的活动端固定连接有拉绳912,拉绳912的另一端固定连接于通径检测组件96固定端侧壁上,连接弹簧910和拉绳912末端均通过连接环固定于活动杆99的外壁上。

33.移动探爪974关于套孔972对称设置,且移动探爪974远离套孔972的一侧外壁与定长测量气筒976和活塞测量杆977的末端相平齐,活塞测量杆977上刻度线的初始值设置于其远离定长测量气筒976一侧的端头处。

34.抗压检测杆件911包括与活动杆99末端固定相连的连接筒9111,连接筒9111对应端口的内壁上设置有压力传感器9112,压力传感器9112通过导线与设置于安装竖板92侧壁上的显示控制终端915电连接,压力传感器9112外侧的连接筒9111内壁上设置有隔板9113,隔板9113上贯穿设置有压杆9114,压杆9114延伸至连接筒9111端口外部,且压杆9114通过弹性部件9115与隔板9113固定相连。

35.具体的,电动伸缩推杆95推动通径检测组件96向套管的另一端移动时,柱体961同步拉伸绷紧拉绳912,拉绳912绷紧后通过活动杆99拉伸连接弹簧910,连接弹簧910受拉伸的同时拉绳912带动活动杆99活动端向下偏转,活动杆99活动端的抗压检测杆件911接触套管的顶部并进行挤压,拉绳912拉动压杆9114对套管进行挤压时压缩弹性部件9115,压杆9114挤压压力传感器9112并实时显示于显示控制终端915的显示屏上,实现了对套管通径检测的同时自动对套管进行抗压检测,便捷实用。

36.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖

非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

37.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。