1.本发明属于电镀技术领域,涉及一种铝合金硬质阳极氧化装置。

背景技术:

2.某产品材料为2a12的铝合金零件要求表面硬质阳极氧化处理,氧化膜技术指标要求:(1)膜层外观连续、均匀、完整,呈灰色、褐色至黑色;(2)厚度:30μm~50μm;(3)硬度:未经封闭的硬质氧化层硬度≥300hv

0.05

。采用常规普通阳极氧化挂具进行操作,存在以下问题:

3.常规普通阳极氧化挂钩的材料一般为细丝状铝合金材料。挂钩上端制作成u型挂钩状悬挂在导电板上,靠自身重力与导电板通过线接触导电,下端制成弹性夹子状与零件上端的通孔弹性接触导电,这种装置对于通电电流较小(1~2a/dm2)、电压较小(12~20v)、氧化厚度薄(10~20μm)的普通阳极氧化是适用的,但铝合金硬质阳极氧化过程零件表面承受的电流(电流密度2~4a/dm2)、电压较高(20~50v),氧化时间长,氧化过程导电接触面积小,且在溶液强搅拌条件下,挂具、零件的导电部分接触不牢固,电流容易聚集于零件或挂具表面,造成零件烧损或击穿,或挂具烧断导致零件掉落镀槽的质量事故。

技术实现要素:

4.本发明的目的是为了克服已有技术的缺陷,为了解决铝合金零件硬质阳极氧化过程发生零件烧损或击穿,或挂具烧断导致零件掉落镀槽的质量事故,提出一种铝合金硬质阳极氧化装置。

5.本发明装置是通过下述技术方案实现的:

6.一种铝合金硬质阳极氧化装置包括:包括连接板、夹块、压块、导电板;

7.连接板,呈长条板状,上端嵌于夹块u型槽内,与导电板压紧接触;下端与零件紧固接触,用于使零件表面导通阳极电流,以及增大与零件的接触面积;

8.夹块,用于提供所述装置的吊装支撑,使导电板与连接板大面积紧密接触;

9.压块,用于将连接板压紧于导电板;

10.导电板,呈板状,用于导通阳极电流;

11.连接板上端活动吊装于夹块内,导电板和压块分别置于连接板两端并与其紧密接触,连接板下端与零件紧密接触连接。

12.作为优选,所述连接板下端导圆角。

13.作为优选,所述夹块呈类倒u型状,所述导电板、连接板、压块位于所述夹块两侧板之间,将所述压块与螺钉固定连接,通过螺钉的旋转使所述压块推动所述连接板,从而压紧所述导电板。

14.作为优选,所述螺钉穿过所述夹块一端螺纹孔,从外侧提供所述压块前进/后退动力。

15.作为优选,所述螺钉不与所述压块接触的端部设有手柄,便于提供所述螺钉的旋

转力矩。

16.作为优选,所述连接板下端位于镀液下非与所述零件接触有导电要求的部分通过绝缘膜隔离镀液。

17.作为优选,所述绝缘膜为聚氯乙烯。

18.作为优选,所述连接板上端与所述夹块的连接和所述连接板下端与所述零件的连接均通过螺栓组件活动连接。

19.作为优选,所述螺栓组件包括螺栓和螺母。

20.作为优选,所述连接板下端与所述零件的连接使用的所述螺栓组件还包括垫圈。

21.有益效果

22.本发明提出的装置,对比已有技术,可增大连接板与导电板、连接板与铝合金零件的导电接触面积,避免造成零件烧损或击穿,挂具烧断后零件掉落镀槽的问题。

附图说明

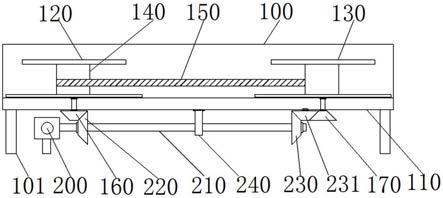

23.图1为本实用新型实施方式的一种铝合金硬质阳极氧化装置主视图;

24.图2为本实用新型实施方式的一种铝合金硬质阳极氧化装置左视图;

25.图3为本实用新型实施方式的一种铝合金硬质阳极氧化装置右视图;

26.附图标记:1—连接板、2—夹块、3—螺钉、4—压块、5—螺栓a、6—螺母a、7—螺栓b、8—垫圈b、9—螺母b、10—导电板、11—零件、12—绝缘膜。

具体实施方式

27.下面结合附图对本发明的优选实施方式做详细说明。

28.下面以某铝合金零件11的电镀为例,说明本实用新型的优选实施方式,如图1-3所示为本实用新型一种铝合金硬质阳极氧化装置,包括:连接板1、夹块2、螺钉3、压块4、螺栓a5、螺母a6、螺栓b7、垫圈b8、螺母b9、导电板10、绝缘膜12;

29.连接板1,材质与零件11相同。呈长条板状,上端嵌于夹块2的u型槽内,与导电板10压紧接触;下端通过7—螺栓b、8—垫圈b、9—螺母b与铝合金零件11紧固接触,用于使铝合金零件11表面导通阳极电流,连接板1下端导圆角,避免电流集中,连接板1表面除有导电要求部位外,包裹有绝缘膜12;

30.夹块2,材质为钢铁,表面涂覆有防锈磷化膜。夹块2外观呈倒u型状,其倒u型左内端与导电板10的形状相匹配,连接板1嵌入u型槽内上端。夹块2上端开有通孔,用于固定连接板1,防止连接板1跌落镀槽中。夹块右侧加工有螺纹孔,用于装上螺钉3,螺钉3通过压块4将导电板10和连接板1压紧;

31.螺钉3,材质为钢铁,其外螺纹尺寸与夹块2右侧内螺纹孔尺寸相匹配。装配于夹块2上后,左端与压块4螺纹连接后点焊在一起。右端设有手柄,可以是螺钉3右端开圆孔,穿入与圆孔相匹配的圆钢作为手柄。当顺时针旋转圆钢时,通过压块4将连接板1和导电板10接触压紧;

32.压块4,材质为钢铁,呈小圆柱状,加工有内螺纹,与螺钉3的外螺纹尺寸相匹配,与螺钉3螺纹连接后点焊连接。在螺钉的旋转作用下,可将连接板1与导电板10接触压紧;

33.螺栓a、螺母a材质为钢铁,螺栓a依次穿过夹块2、连接板1上端的通孔,通过螺母a

紧固,用于防止连接板1脱落和铝合金零件11一起掉入镀槽;

34.螺栓b、垫圈b、螺母b,材质为钛合金,用于将铝合金零件11与连接板1紧固接触导电;

35.导电板10,材质为紫铜,呈板状,固定在镀槽上方,一端连接正极电缆,与连接板1压紧接触,用于导通阳极电流;

36.铝合金零件11,材质为2a12,上端非主要工作表面预留余量,用于与连接板1下端接触压紧。在直流电作用下,铝合金零件11浸泡在低温硫酸溶液中发生电化学反应,表面形成一定厚度和硬度的膜层。

37.绝缘膜12,为聚氯乙烯塑料膜,用于包裹除了与铝合金零件11接触有导电要求的部位以外的,处于液面以下的连接板1表面。目的是便于硬质阳极氧化过程电流集中在铝合金零件11上,加快表面氧化膜沉积速度,同时节约连接板1的材料和电能消耗,减少连接板1回收利用需退膜造成的腐蚀,延长连接板1使用寿命。本领域技术人员可以采用其他绝缘材料,只要具有化学稳定性、耐水性、绝缘性即可。

38.本装置的具体工作过程如下:

39.第一步:将铝合金零件11、连接板1挂在钛质挂钩上,表面经碱洗、出光后,铝合金零件11通过螺栓b、垫圈b、螺母b固定在连接板1上。连接板1非导电接触部分采用聚氯乙烯塑料包裹,隔离连接板与液体,防止连接板与液体发生反应,使硬质阳极氧化过程电流集中在零件上,加快沉积速度,同时节约连接板的材料和电能消耗,减少连接板因退膜时造成的腐蚀,延长使用寿命;

40.第二步:将夹块2、螺钉3、压块4装配在一起,表面经磷化处理防锈;

41.第三步:清洗打磨导电板10。将装上铝合金零件11的连接板1上端与导电板10接触对齐后,将定位连接板1与导电板10嵌在装配好的夹块2的倒u型槽内;

42.第三步:将螺栓a依次穿过夹块2、连接板1上端的通孔,通过螺母a紧固,防止连接有铝合金零件11的连接板1掉入镀槽;

43.第四步:顺时针旋转螺钉3上的手柄,使压头4压紧连接板1和导电板10;

44.第五步:打开冷却装置、溶液搅拌装置、直流电源。在控制面板上设置温度、电流、上升时间、工作时间等工艺参数。

45.第六步:待硬质阳极氧化结束后,关闭电源、冷却装置、搅拌装置,通过逆时针旋转螺钉3手柄,拆卸螺栓b、垫圈b、螺母b,将连接板1与铝合金零件11取出镀槽并用自来水冲洗干净;

46.第七步:拆卸连接板1与铝合金零件11;

47.第八步:采用重铬酸盐封闭法,将装上钛质挂钩的铝合金零件11在90~95℃下,100g/l的重铬酸钾溶液中浸泡10分钟,提高氧化膜的耐蚀性;

48.第九步:冲洗干净铝合金零件11表面的钝化液,拆卸钛质挂钩后吹干或烘干;

49.第十步:交验硬质氧化膜层外观、厚度、硬度。

50.第十一步:将铝合金零件11转机械加工车间,去除上端的工艺预留余量后装配备用。

51.铝合金零件11按上述方法硬质阳极氧化处理后,经检验,氧化膜外观、厚度、硬度均符合技术要求。硬质阳极氧化膜层连续、均匀、完整,外观为浅灰色至灰褐色。封闭后,外

观呈黄绿至墨绿色;采用涡流测厚仪检测氧化膜厚度值为30μm~35μm,采用截面金相法检测氧化膜表面维式硬质值为397hv~483hv。

52.经实践检验,采用本实用新型装置,可增大连接板与导电板、连接板与铝合金零件的导电接触面积,避免造成零件烧损或击穿,挂具烧断后零件掉落镀槽的问题。装置结构简单,操作便利,利用率高,可确保硬质阳极氧化质量稳定。

53.以上方法经验证,通过适当变形和改进,适用于铝合金材料的板类、轴类结构下的硬质阳极氧化处理,膜层质量稳定、方法通用性较强。

54.为了说明本实用新型的内容及实施方式,本说明书给出了具体实施例。在实施例中引入细节的目的不是限制权利要求书的范围,而是帮助理解本实用新型所述方法。本领域的技术人员应理解:在不脱离本实用新型及其所附权利要求的精神和范围内,对最佳实施例步骤的各种修改、变化或替换都是可能的。因此,本实用新型不应局限于最佳实施例及附图所公开的内容。

55.虽然结合了附图描述了本发明的实施方式,但是对于本领域技术人员来说,在不脱离本发明原理的前提下,还可以做出若干变形和改进,这些也应视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。