1.本发明涉及电能质量领域,具体涉及一种海上风电机组传动链效率现场测试方法与系统。

背景技术:

2.我国是全球风电规模最大、发展最快的国家,截至2020年底,全国范围风电累计装机容量高达28153万千瓦,相较于2019年底增长34.6%。随着风电机组设计结构尺寸以及额定容量的不断增大,风电机组传动链设计尺寸以及功率输出等级也日益增加。风电机组传动链的效率η是影响风电机组出力水平的关键指标,它由传动链各子系统的效率共同决定。该指标一直是风电机组制造商以及风电场运营商较为关注的问题。风电场所处环境条件普遍较为恶劣,风电机组在不同环境条件下的传动链能量损耗存在差异,且随着风电机组服役时间的不断增加,风电机组传动链效率水平的高低对风电机组出力性能的影响尤为明显,进而对整个风电场的年发电量产生较大影响。对风电机组传动链的效率开展现场测试与验证,可以研究传动链在不同运行工况条件下的效率特性,为风电机组设计研发提供输入条件。

3.针对风电机组传动链效率的测试,目前国内外各风电制造商普遍用传动链效率的理论计算值来进行机组建模及控制策略开发,使得机组实际运行的性能与理论设计之间存在显著差异,尤其是机组经过长时间的在役运行后,风电机组传动链结构老化、摩擦加剧等直接导致传动链的效率水平发生较大变化。目前,针对风电机组传动链效率的现场测试主要是在主轴前端(靠近叶轮)位置粘贴扭矩应变片,将扭矩信号传递至轮毂,经由风电机组滑环通讯输出,结合风电机组自身有功功率计算得出。但是该方法测量的到的扭矩耦合了风电机组主轴弯矩信号,导致扭矩信号测试精度偏低,无法真实的反映传动链的效率水平。可以看出,现有的风电机组传动链效率测试方法存在测试精度差、不确定度大等缺陷,无法实现风电机组传动链效率现场实时测试,亟需一套适用于现场运行环境条件的风电机组传动链效率现场测试方法和系统。

技术实现要素:

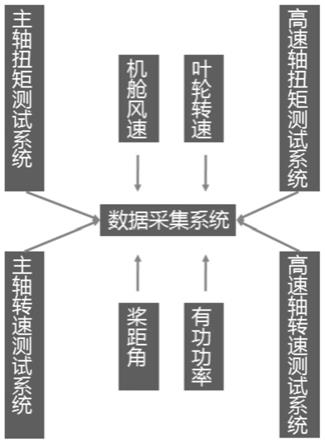

4.针对现有技术的不足,本发明提出一种海上风电机组传动链效率现场测试系统,所述系统包括:主轴扭矩测试系统、主轴转速测试系统、高速轴扭矩测试系统、高速轴转速测试系统以及数据采集系统;

5.所述主轴扭矩测试系统,用于测量主轴扭矩并输出信号;

6.所述主轴转速测试系统,用于测量主轴的实时转速;

7.所述高速轴扭矩测试系统,用于测量高速轴的输出扭矩;

8.所述高速轴转速测试系统,用于测量高速轴的实时转速;

9.所述数据采集系统,用于采集传动链效率特性分析需要的测试数据。

10.进一步的,所述海上风电机组传动链效率现场测试系统还包括测试计算系统,所

述测试计算系统用于基于数据采集系统所采集的信号进行测试计算。

11.进一步的,主轴扭矩的测量采用在主轴表面粘贴应变片以形成惠斯通电桥的方式实现。

12.进一步的,采用粘贴45度型式应变片进行测量。

13.进一步的,主轴转速的测量采用安装转速编码器或接近开关的方式实现。

14.进一步的,所述主轴扭矩测试系统采用感应供电方式。

15.进一步的,高速轴转速的测量采用安装转速编码器或接近开关的方式实现。

16.进一步的,所述用于采集传动链效率特性分析需要的测试数据,具体为:采集主轴扭矩信号、主轴转速信号、高速轴扭矩信号、高速轴转速信号以及风电机组自身的控制信号。

17.进一步的,所述自身的控制信号包括机舱风速、有功功率、叶轮转速、变桨角度。

18.进一步的,所述测试计算系统用于基于数据采集系统所采集的信号进行测试计算;具体为,采用下式(6)至(8)进行测试计算;

[0019][0020][0021][0022]

式中,η

shaft

、η

generator

分别表示主轴的传动效率和发电机组的传动效率;η

total

表示传动链的效率;m

lss

、m

hss

分别表示主轴、高速轴的扭矩;ω

lss

、ω

hss

分别表示主轴、高速轴的转速;p表示风电机组有功功率。

[0023]

基于相同的发明构思,本发明提供一种基于所述的海上风电机组传动链效率现场测试系统的海上风电机组传动链效率现场测试方法,所述方法包括:

[0024]

步骤s1:将主轴扭矩应变片黏贴于主轴表面,测量主轴扭矩并输出信号;

[0025]

步骤s2:测量主轴的实时转速;

[0026]

步骤s3:将高速轴扭矩应变片黏贴于高速轴表面,测量高速轴的输出扭矩;

[0027]

步骤s4:测量高速轴的实时转速;

[0028]

步骤s5:采集传动链效率特性分析需要的测试数据;

[0029]

步骤s6:基于所采集的信号进行测试计算。

[0030]

进一步的,所述测量主轴扭矩并输出信号,具体为:当应变片发生形变时,测量惠斯通电桥输出的电压信号,并计算应变信号;将应变信号进行隔离调理放大和编码后,通过信号发射系统发射;固定部件接收信号并进行信号解调和解码,最终将主轴扭矩应变信号解码为模拟电压信号。

[0031]

基于相同的发明构思,本发明提供一种海上风电机组传动链效率现场测试服务器,所述服务器用于接收所述的海上风电机组传动链效率现场测试系统发送的采集信号并进行测试计算。

[0032]

基于相同的发明构思,本发明提供一种海上风电机组传动链效率现场测试平台,

所述平台包括所述的海上风电机组传动链效率现场测试系统和服务器;其中:所述海上风电机组传动链效率现场测试系统用于将采集到的信号发送给服务器;所述服务器用于接收采集信号进行测试计算。

[0033]

进一步的,所述海上风电机组传动链效率现场测试系统和服务器之间通过有线和/或无线的方式通信。

[0034]

基于相同的发明构思,本发明提供一种处理器,所述处理器用于运行程序,其中,所述程序运行时执行所述的海上风电机组传动链效率现场测试方法。

[0035]

基于相同的发明构思,本发明提供一种执行设备,包括处理器,所述处理器和存储器耦合,所述存储器存储有程序指令,当所述存储器存储的程序指令被所述处理器执行时实现所述的海上风电机组传动链效率现场测试方法。

[0036]

基于相同的发明构思,本发明提供一种计算机可读存储介质,包括程序,当其在计算机上运行时,使得计算机执行所述的海上风电机组传动链效率现场测试方法。

[0037]

与现有技术相比,本发明的有益效果为:采用高低速轴转速与扭矩实时测量的方式,实现高速运转条件下风电机组传动链效率的测量,对于迭代优化风电机组传动链结构设计,提升了风电机组的运行可靠性,保障机组稳定运行具有重要意义。

附图说明

[0038]

图1是典型的风电机组传动链结构示意图;

[0039]

图2是本发明提供的海上风电机组传动链效率现场测试系统结构示意图;

[0040]

图3是本发明的主轴扭矩测试系统结构示意图。

具体实施方式

[0041]

为了更好地理解本发明,下面结合说明书附图和实例对本发明的内容做进一步的说明。

[0042]

海上风电机组传动链用于将叶轮捕获的机械能转换为电能;如附图1所示,海上风电机组传动链由轮毂、主轴、齿轮箱、联轴器、发电机等构成。传动链传递的本质特征属性是扭矩的传递,即叶轮旋转产生的机械扭矩传递至发电机输入端。

[0043]

一般的,风电机组的出力特性,可以表述为:

[0044]

p(vi)=f(vi)=0.5

×

ρ

×a×vi3

×cp

(λ,β)

×

η

ꢀꢀ

式(1)

[0045]

式中,ρ——空气密度,kg

·

m-3

;a——叶轮扫掠面积,m2;vi——第i个区间的风速,m/s;c

p

(λ,β)——第i个区间功率系数;λ——叶尖速比;β——叶片桨距角,rad;η表示传动链效率。由式(1)可知,风电机组传动链的效率η是影响风电机组出力水平的关键指标,它由传动链各子系统的效率共同决定。

[0046]

实施例1:

[0047]

本发明提出了一种海上风电机组传动链效率现场测试系统,采用高低速轴转速与扭矩实时测量的方式,实现高速运转条件下海上风电机组传动链效率的现场测试,同时,通过实时采集风电机组主控系统输出的机舱风速、有功功率、叶轮转速、桨距角等信号,分析风电机组传动链效率输出特性。

[0048]

所述海上风电机组传动链效率现场测试系统结构原理,如附图2所示。该传动链效

率特性测量系统由主轴扭矩测试系统、主轴转速测试系统、高速轴扭矩测试系统、高速轴转速测试系统以及数据采集系统构成。各系统功能描述如下:

[0049]

所述主轴扭矩测试系统,用于测量主轴扭矩并输出信号;优选的:主轴扭矩的测量采用在主轴表面粘贴应变片以形成惠斯通电桥的方式实现,例如:采用粘贴45度型式应变片进行测量。

[0050]

如附图3所示,考虑到风电机组正常运行过程中主轴处于旋转状态,所述主轴扭矩测试系统采用感应供电方式;所述主轴扭矩测试系统,包括:感应供电系统、应变调理系统、信号编码系统、信号发射系统、信号接收系统和信号解调系统。其中:所述感应供电系统用于通过感应的方式为应变调理系统、信号编码系统和信号发射系统提供能源;而信号接收系统和信号解调系统通过固定电源提供能源;当应变片发生形变时,测量惠斯通电桥输出的电压信号,并计算应变信号;将应变信号进行隔离调理放大和编码后,通过信号发射系统发射;信号接收系统接收信号发射系统发射的信号并进行信号解调和解码,最终将主轴扭矩应变信号解码为模拟电压信号,进而实现主轴扭矩的测量,并接入数据采集系统。

[0051]

优选的:所述模拟电压信号为0-10v的模拟电压信号。

[0052]

其中:当被测结构发生形变时,桥路上桥臂电阻值的变化分别r1

△

r1、r2

△

r2、r3

△

r3、r4

△

r4,此时电桥的输出电压为:

[0053][0054][0055][0056]

进而得到应变信号为:

[0057]

εd=ε

1-ε

2-ε3 ε4ꢀꢀ

式(5)

[0058]

所述主轴转速测试系统,用于测量主轴的实时转速。主轴转速的测量采用安装转速编码器或接近开关的方式实现,测量得到的转速信号接入数据采集系统。

[0059]

所述高速轴扭矩测试系统,用于测量高速轴的输出扭矩,测量方法和主轴扭矩测试系统相同,也是采用感应供电方式。

[0060]

所述高速轴转速测试系统,用于测量高速轴的实时转速。高速轴转速的测量采用安装转速编码器或接近开关的方式实现,测量得到的转速信号接入数据采集系统。

[0061]

所述数据采集系统,用于采集传动链效率特性分析需要的测试数据;具体为:采集主轴扭矩信号、主轴转速信号、高速轴扭矩信号、高速轴转速信号以及风电机组自身的控制信号;其中:所述自身的控制信号包括机舱风速、有功功率、叶轮转速、变桨角度等。

[0062]

所述海上风电机组传动链效率现场测试系统还包括:测试计算系统,所述测试计算系统用于基于数据采集系统所采集的信号进行测试计算;具体为,采用下式(6)至(8)进行测试计算。

[0063]

[0064][0065][0066]

式中,η

shaft

、η

generator

分别表示主轴的传动效率和发电机组的传动效率;η

total

表示传动链的效率;m

lss

、m

hss

分别表示主轴、高速轴的扭矩;ω

lss

、ω

hss

分别表示主轴、高速轴的转速;p表示风电机组有功功率。

[0067]

实施例2

[0068]

基于相同的发明构思,本发明提出了一种海上风电机组传动链效率现场测试方法,所述方法包括如下步骤:

[0069]

步骤s1:将主轴扭矩应变片黏贴于主轴表面;测量主轴扭矩并输出信号;具体为:当应变片发生形变时,测量惠斯通电桥输出的电压信号,并计算应变信号;将应变信号进行隔离调理放大和编码后,通过信号发射系统发射;固定部件接收信号并进行信号解调和解码,最终将主轴扭矩应变信号解码为0-10v的模拟电压信号。

[0070]

优选的:采用粘贴45度型式应变片进行测量。

[0071]

主轴扭矩的测量采用感应供电的方式,通过在主轴柱面缠绕铜丝线圈以形成感应供电;

[0072]

步骤s2:测量主轴的实时转速。主轴转速的测量采用安装转速编码器或接近开关的方式实现,测量得到的转速信号接入数据采集系统。

[0073]

步骤s3:将高速轴扭矩应变片黏贴于高速轴表面;测量高速轴的输出扭矩;具体为:当应变片发生形变时,测量惠斯通电桥输出的电压信号,并计算应变信号;将应变信号进行隔离调理放大和编码后,通过信号发射系统发射;固定部件接收到信号后进行信号解调和解码,最终将高速轴扭矩应变信号解码为模拟电压信号。

[0074]

优选的:高速轴的测量采用感应供电的方式,通过在高速轴柱面缠绕铜丝线圈以形成感应供电;

[0075]

步骤s4:测量高速轴的实时转速。高速轴转速的测量采用安装转速编码器或接近开关的方式实现。

[0076]

步骤s5:采集传动链效率特性分析需要的测试数据;具体为:采集主轴扭矩信号、主轴转速信号、高速轴扭矩信号、高速轴转速信号以及风电机组自身的控制信号;其中:所述自身的控制信号包括机舱风速、有功功率、叶轮转速、变桨角度等。

[0077]

步骤s6:基于所采集的信号进行测试计算;具体为,采用下式(6)至(8)进行测试计算。

[0078][0079][0080]

[0081]

式中,η

shaft

、η

generator

分别表示主轴的传动效率和发电机组的传动效率;η

total

表示传动链的效率;m

lss

、m

hss

分别表示主轴、高速轴的扭矩;ω

lss

、ω

hss

分别表示主轴、高速轴的转速;p表示风电机组有功功率。

[0082]

实施例3

[0083]

基于相同的发明构思,本发明提出了一种海上风电机组传动链效率现场测试服务器,所述服务器用于接收所述海上风电机组传动链效率现场测试系统中发送的采集信号进行测试计算;

[0084]

优选的:所述服务器是分布式服务器。

[0085]

优选的:所述服务器是云服务器。

[0086]

实施例4

[0087]

基于相同的发明构思,本发明提出了一种海上风电机组传动链效率现场测试平台,所述平台包括所述海上风电机组传动链效率现场测试系统和服务器,其中:所述海上风电机组传动链效率现场测试系统用于将采集到的信号发送给服务器;所述服务器用于接收采集信号进行测试计算。

[0088]

优选的:所述海上风电机组传动链效率现场测试系统和服务器之间通过有线和/或无线的方式通信;

[0089]

优选的:采集信号通过网路传输。

[0090]

可替换的:所述采集信号通过报文传输。

[0091]

本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

[0092]

本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0093]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0094]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0095]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然

可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。