1.本发明涉及焊接疲劳技术领域,具体涉及一种用于转鼓式压滤机的十字型焊接接头疲劳寿命预测方法。

背景技术:

2.精对苯二甲酸,被称为聚酯纤维的“龙头”,广泛应用在纺织业、包装业、医药业和工业中,国内需求量正在稳步提升。而转鼓式压滤机是生产精对苯二甲酸的重要装备,通过内部转鼓的旋转运动,兼具过滤、洗涤和干燥三位功能于一体,直接决定了产品的质量。但旋转过程中,由于过滤、洗涤和干燥三种工艺的工作压力不同,压滤机承受了显著的疲劳载荷;同时,由于结构复杂,压滤机制造过程中不可避免地产生较多十字型焊接接头,在几何不连续、残余应力和组织非均匀的影响下,十字型焊接接头疲劳断裂成为威胁压滤机结构完整性的重要因素。目前,压滤机的安全可靠性分析存在三大难点:一是转鼓式压滤机服役过程中,长期处于旋转动态工况,循环经历过滤、洗涤和干燥三种工艺,开展动力学有限元数值计算,难度大,分析时间冗长,且不易收敛;二是压滤机最薄弱位置即十字型焊接接头不仅数量繁多,且几何尺寸远远小于压滤机整体尺寸,即十字型焊接接头与压滤机处于不同的尺度,在有限元建模和网格划分过程中,难以兼顾十字型焊接接头与整个压滤机结构;三是十字型焊接接头位置由于焊趾或未焊透等几何不连续因素,存在明显的应力集中,有限元计算结果对网格依赖性较大,难以得到可靠的应力场分布,导致疲劳寿命预测准确性低,对其抗疲劳设计造成阻碍。因此,开展转鼓式压滤机旋转工况下焊接接头疲劳寿命预测方法研究对其安全运行具有重要意义。

3.目前,对于转鼓式压滤机的疲劳分析建模研究较少,没有简便的分析方法,类似转鼓的结构旋转工况疲劳研究,多采用动力学分析。但采用动力学分析方法对转鼓式压滤机进行分析,对有限元模型的要求高、建模复杂,同时,复杂结构有限元建模的网格划分困难,且计算费时,不易收敛。

技术实现要素:

4.为解决上述问题,本发明提供了一种用于转鼓式压滤机的十字型焊接接头疲劳寿命预测方法,采用瞬态分析法将压滤机转鼓动态变化的载荷集中到同一模型中,施加静态载荷,得到一个旋转周期内的压滤机转鼓瞬态的应力分布,可直观地确定疲劳应力分布情况,同时结合子模型技术,进一步提高复杂结构的建模效率,同时提高有限元计算的速度和准确性。

5.为实现上述目的,本发明具体采用如下技术方案:

6.一种用于转鼓式压滤机的十字型焊接接头疲劳寿命预测方法,包括如下步骤:

7.s1:获取转鼓式压滤机的进料过滤区、洗涤区、干燥区及卸料区的实际运行工况,作为有限元模型加载的疲劳载荷数据,建立压滤机转鼓整体不考虑焊缝细节的三维二次连续单元简化模型,所述压滤机转鼓整体模型为回转体,其包括若干个相同的十字型焊接接

头;

8.s2:采用瞬态分析法分析转鼓式压滤机的进料过滤区、洗涤区、干燥区和卸料区的动态工艺过程,将进料过滤区、洗涤区、干燥区及卸料区的实际运行工况的疲劳载荷数据作为静载荷加载到步骤s1所建立的整体模型的相应区域,生成网格并提交计算,得到压滤机转鼓模型整体的应力分布,并找出最大应力和最小应力位置,其对应的两种工况即为转鼓式压滤机的疲劳工况;

9.s3:将得到的最大应力和最小应力位置处的十字型焊接接头建立局部三维二次连续单元模型,并将整体模型计算得到的有限元结果作为边界条件作用到局部十字型焊接接头模型上,分别在局部模型上施加步骤s2所得到的最大应力及最小应力位置对应的疲劳工况载荷,并提交计算,得到两种疲劳工况下的局部十字型焊接接头的应力分析结果;

10.s4:根据s3得到的两种疲劳工况下的局部十字型焊接接头的应力分析结果,采用基于结构应力的疲劳评估方法预测疲劳寿命。

11.进一步地,所述步骤s2中瞬态分析法具体为:

12.s21:在有限元软件中将步骤s1建立的整体模型平均切分为4个连续的区域一、二、三、四,每个区域包含结构及数量完全相同的十字型焊接接头,所述区域一、二、三、四分别对应进料过滤区、洗涤区、干燥区及卸料区;以转鼓整体模型区域一中的第一个十字型焊接接头作为参照,记为接头ⅰ,区域二、三、四的第一个十字型焊接接头分别记为接头ⅱ、接头ⅲ及接头ⅳ;

13.s22:采用瞬态分析,当转鼓处于静止状态时,接头ⅱ、接头ⅲ及接头ⅳ相当于接头ⅰ旋转至区域二、区域三及区域四时对应的状态,即转鼓整体模型上每一个十字型焊接接头表示接头ⅰ在不同时刻的状态,以此代替接头ⅰ旋转一周经历的动态过程,将进料过滤区、洗涤区、干燥区及卸料区的实际运行工况的载荷数据作为静载荷加载到步骤s1所建立的模型的相应区域,即可得到一个旋转周期内压滤机转鼓瞬态的应力分布,即压滤机转鼓模型整体的应力分布。

14.进一步地,所述步骤s4具体包括如下步骤:

15.s41:根据s3得到的两种疲劳工况下的局部十字型焊接接头的应力分析结果,分别在两种疲劳工况下的局部十字型焊接接头的焊趾位置提取焊趾沿厚度方向截面上所有节点的节点力和节点力矩,并将所述节点力和节点力矩转化为线力和线力矩,然后根据公式和计算焊趾位置处所有节点的膜应力和弯曲应力,其中,式中,σm为膜应力,f为线力,σb为弯曲应力,m为线力矩,t为厚度;

16.s42:根据步骤s41的膜应力和弯曲应力计算结果,分别取两种疲劳工况下的最大膜应力及弯曲应力,将所获得的两个最大膜应力作差得到膜应力范围δσm,将所获得的两个最大弯曲应力作差得到弯曲应力范围δσb;

17.s43:计算结构应力范围δσs18.δσs=δσm δσb;

19.s44:计算等效结构应力范围δs

20.21.其中,式中ms=3.6,t为实际板厚,i为载荷弯曲比的无量纲函数;

22.s45:计算疲劳寿命n

[0023][0024]

其中,式中c、h为焊接接头疲劳系数。

[0025]

进一步地,所述步骤s54中i的计算公式为:

[0026][0027]

其中,式中r为载荷比。

[0028]

进一步地,所述步骤s3中所建立的局部三维二次连续单元模型取压滤机转鼓中任一个十字型焊接接头。

[0029]

由于压滤机转鼓为回转体,其包括若干个相同的十字型焊接接头,在建模时可选取其中一个十字型焊接接头作为局部模型,然后分别施加两种疲劳工况下的载荷即可,提高建模效率,无需建立两个模型。

[0030]

进一步地,所述步骤s3所建立的局部十字型焊接接头模型需考虑焊缝细节,包括焊缝尺寸和未焊透尺寸。

[0031]

进一步地,所述步骤s1中压滤机转鼓整体三维二次连续单元简化模型及十字型焊接接头局部三维二次连续单元模型均为20节点单元模型。

[0032]

本发明具有如下有益效果:

[0033]

本发明采用整体-局部分析法,将复杂整体模型进行简化,更精确地进行压滤机的应力分析;并采用瞬态分析法,将压滤机转鼓动态变化的载荷集中到同一个模型中,施加静态载荷,得到一个旋转周期内的压滤机转鼓瞬态的应力分布,可以直观地确定其疲劳应力分布情况。本发明通过整体-局部分析法与瞬态分析法结合,极大地提高了复杂结构的建模效率,解决了有限元建模的网格划分困难,不易收敛的问题,同时提高了有限元计算的速度和准确性。

附图说明

[0034]

下面结合附图对本发明作进一步说明:

[0035]

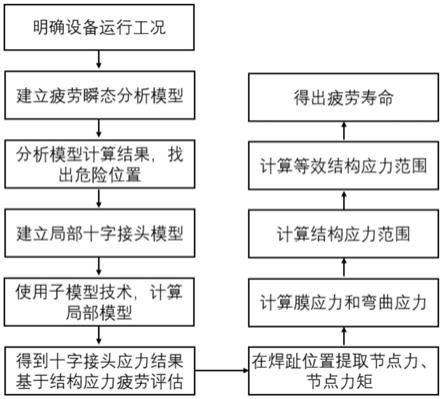

图1是本发明实施例1的十字型焊接接头疲劳寿命预测方法的流程图;

[0036]

图2是本发明实施例1所建立的压滤机转鼓整体模型;

[0037]

图3是本发明实施例1压滤机转鼓的轴向示意图;

[0038]

图4是本发明实施例1所建立的局部十字焊接接头模型;

[0039]

图5是等效应力变化范围与疲劳寿命的s-n曲线。

具体实施方式

[0040]

为了使本发明的优点、技术方案更加清楚、明确,下面结合具体实施例和附图对本发明做详细说明。

[0041]

实施例1

[0042]

本实施例1以某国产转鼓式压滤机为例,对其十字型焊接接头疲劳寿命预测方法进行进一步说明。转鼓式压滤机通过其内部转鼓的旋转运动,实现过滤、洗涤、干燥功能,并可将其划分为进料过滤区、洗涤区、干燥区及卸料区;压滤机在旋转过程中,由于过滤、洗涤、干燥是需要在不同工作压力下进行,转鼓会承受不同的疲劳载荷,且转鼓是由若干个隔板通过十字型接头焊接而成并形成若干个栅格结构,十字型焊接接头在长期旋转工作过程中,焊接接头疲劳断裂成为威胁压滤机结构完整性的重要因素,因此,研究转鼓式压滤机旋转工况下的焊接接头疲劳寿命预测对其安全运行具有重要意义。

[0043]

参照图1,本发明所提供的用于转鼓式压滤机的十字型焊接接头疲劳寿命预测方法具体包括如下步骤:

[0044]

s1:查询转鼓式压滤机实际工艺流程,明确转鼓式压滤机的进料过滤区、洗涤区、干燥区及卸料区的实际运行工况,转鼓受到电机引起的扭矩为2.36

×

105n

·

m,转鼓重量9.2

×

103kg,转鼓表面卸料区位置为常压0.1mpa,其余区域承受0.8mpa的压力,将上述数据作为有限元模型加载的疲劳载荷数据,建立压滤机转鼓整体不考虑焊缝细节的三维二次(20节点)连续单元简化模型,如图2所示。

[0045]

s2:采用瞬态分析法分析转鼓式压滤机的进料过滤区、洗涤区、干燥区和卸料区的动态工艺过程,将进料过滤区、洗涤区、干燥区及卸料区的实际运行工况的疲劳载荷数据作为静载荷加载到步骤s1所建立的模型的相应区域,参照图3,具体步骤为:

[0046]

s21:在有限元软件中将步骤s1建立的转鼓整体模型平均切分为4个连续的区域一、二、三、四,每个区域包含结构及数量完全相同的十字型焊接接头,所述区域一、二、三、四分别对应进料过滤区、洗涤区、干燥区及卸料区;以转鼓整体模型区域一中的第一个十字型焊接接头作为参照,记为接头ⅰ,区域二、三、四的第一个十字型焊接接头分别记为接头ⅱ、接头ⅲ及接头ⅳ;

[0047]

s22:采用瞬态分析,当转鼓处于静止状态时,接头ⅱ、接头ⅲ及接头ⅳ相当于接头ⅰ旋转至区域二、区域三及区域四时对应的状态,即转鼓整体模型上每一个十字型焊接接头表示接头ⅰ在不同时刻的状态,以此代替接头ⅰ旋转一周经历的动态过程,将压滤机实际运行受到的扭矩和进料过滤区、洗涤区、干燥区及卸料区的实际运行工况的载荷数据(进料过滤区、洗涤区、干燥区压力为0.8mpa,卸料区为0.1mpa)作为静载荷加载到步骤s1所建立的转鼓整体模型的相应区域,生成网格并提交计算,即得到转鼓整体模型的应力分布;

[0048]

s23:分析有限元计算的转鼓整体模型及其应力分布,可以直观地看出压滤机转鼓在不同工艺过程及其交界位置处应力分布,在靠近进料口和卸料口位置分别是整个压滤机转鼓旋转工作过程中最小和最大应力位置,最小应力为-23.1mpa,最大应力为35.8mpa,这两个位置对应的工况就是最危险疲劳工况,选定疲劳工况一为离开卸料区位置,即栅格下侧0.8mpa、栅格上侧0.1mpa,疲劳工况二为进入进料区位置,即栅格上侧0.8mpa,栅格下侧0.1mpa。

[0049]

s3:将得到的最大应力和最小应力位置处的十字型焊接接头建立局部三维二次(20节点)连续单元模型,如图4所示,由于转鼓的十字型焊接接头都是相同的,可以只建立一个局部十字型焊接接头模型,并将整体模型计算得到的有限元结果作为边界条件作用到局部十字型焊接接头模型上,然后分别在局部模型上施加步骤s2所得到的最大应力及最小应力位置对应的疲劳工况一及疲劳工况二,局部模型的载荷和与边界条件和整体模型保持

一致,并且将整体模型的节点位移结果场插值到局部模型的切割面,并提交计算,得到两种疲劳工况下的局部十字型焊接接头的应力分析结果;

[0050]

s4:根据s3得到的两种疲劳工况下的局部十字型焊接接头的应力分析结果,采用基于结构应力的疲劳评估方法预测疲劳寿命,具体包括如下步骤:

[0051]

s41:根据s3得到的两种疲劳工况下的局部十字型焊接接头的应力分析结果,分别在两种疲劳工况下的局部十字型焊接接头的焊趾位置提取焊趾沿厚度方向截面上所有节点的节点力和节点力矩,并将所述节点力和节点力矩转化为线力和线力矩,然后根据公式和计算焊趾位置处所有节点的膜应力和弯曲应力,其中,式中,σm为膜应力,f为线力,σb为弯曲应力,m为线力矩,t为厚度;

[0052]

s42:根据步骤s41的膜应力和弯曲应力计算结果,分别取两种疲劳工况下焊趾位置处的最大膜应力及弯曲应力,将所获得的两个最大膜应力作差得到膜应力范围δσm,将所获得的两个最大弯曲应力作差得到弯曲应力范围δσb,本实施例中计算得到:δσm=-10.014mpa,δσb=41.4632mpa;

[0053]

s43:计算结构应力范围δσs[0054]

δσs=δσm δσb=37.4492mpa;

[0055]

s44:计算等效结构应力范围δs

[0056][0057]

其中,式中ms=3.6,t=30mm,i为载荷弯曲比的无量纲函数;

[0058][0059]

其中,式中r为载荷比,计算得到

[0060]

则计算得到:

[0061]

s45:计算疲劳寿命n

[0062][0063]

其中,式中c、h为焊接接头疲劳系数,本实施例中,压滤机转鼓十字型焊接接头为钢材,c=19930.2,h=0.3195。

[0064]

另外,本实施例还通过试验对本发明所提供的疲劳寿命预测方法进行验证,具体试验验证结果如图5所示。自定义十种压滤机工况,使用本发明的方法计算得到对应的等效结构应力范围及疲劳寿命,得到如图5所述的等效应力变化范围与疲劳寿命的s-n曲线。使用与压滤机转鼓相同材料的钢板以及与压滤机制造中相同的焊接工艺,加工制作十个十字

型焊接接头试样,将自定义的十种压滤机工况载荷作为疲劳载荷分别加载到试样上,得到相应的试验寿命值。将计算得到十种工况下等效结构应力对应的s-n曲线中寿命与试验寿命进行对比,试验寿命全部处于s-n曲线误差带内。说明使用本发明进行疲劳分析的应力结果可靠,且使用等效结构应力得出的预测寿命安全有效。

[0065]

上述未述及的部分借鉴现有技术即可实现。

[0066]

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。