1.本发明涉及油箱开发技术领域,具体地,涉及一种用于确定油箱的疲劳耐久性的方法、装置及处理器。

背景技术:

2.油箱是液压挖掘机储存燃油或液压油的重要部件。由于挖掘机在挖掘作业或行走时存在剧烈的振动冲击,使得油箱长期处于振动环境下工作,最终容易导致油箱发生疲劳破坏,尤其是在扶手安装底座和油箱底板等位置。油箱一旦发生疲劳破坏,则会使燃油或液压油泄漏,从而影响挖掘机的正常施工,造成严重的经济损失。目前,对于油箱的疲劳耐久性主要是通过试验的方式来验证,即通过构建典型路面进行振动考核试验或基于路面振动提取能量谱密度开展振动台架试验。常规的油箱开发流程包括设计、制造、试验和设计,通常需要多次迭代才能完成产品开发。因此,现有技术中油箱产品存在开发周期较长,易造成产品的浪费和成本增加的问题。

技术实现要素:

3.本发明的目的是提供一种用于确定油箱的疲劳耐久性的方法、装置及处理器,用以解决现有技术中油箱产品存在开发周期较长,易造成产品的浪费和成本增加的问题。

4.为了实现上述目的,本发明实施例第一方面提供一种用于确定油箱的疲劳耐久性的方法,应用于机械设备,该机械设备包括油箱,该方法包括:

5.在用于机械设备的振动考核试验场地,通过设置于油箱的目标位置的三向加速度传感器采集油箱的加速度信号;

6.将加速度信号转化为加速度能量谱密度;

7.采用壳单元建立油箱的有限元模型;

8.在有限元模型的目标位置处施加固定约束,并对有限元模型进行模态分析,以得到模态分析结果;

9.根据模态分析结果,将加速度能量谱密度作为输入条件施加至有限元模型的目标位置处进行随机振动分析,以得到在随机载荷下油箱的加速度和应力响应结果;

10.根据应力响应结果确定油箱的疲劳寿命;

11.根据疲劳寿命确定油箱的疲劳耐久性;

12.其中,有限元模型的目标位置对应油箱的目标位置。

13.在本发明实施例中,振动考核试验场地包括加速度量级较大的碎石路。

14.在本发明实施例中,油箱的目标位置包括油箱的安装孔处和油箱的扶手安装座处。

15.在本发明实施例中,将加速度信号转化为加速度能量谱密度包括:

16.对加速度信号进行合理性检查,以得到加速度信号的有效信号。

17.在本发明实施例中,将加速度信号转化为加速度能量谱密度还包括:

18.通过能量谱密度函数将加速度信号转化为加速度能量谱密度。

19.在本发明实施例中,能量谱密度函数满足以下公式:

[0020][0021]

其中,s

x

(f)为能量谱密度,r(τ)为自相关函数,τ为时间变量,f为油箱的振动频率。

[0022]

在本发明实施例中,模态分析结果包括油箱的固有频率和振型,最高阶模态的固有频率不低于激励频率的1.5倍。

[0023]

在本发明实施例中,根据应力响应结果确定油箱的疲劳寿命包括:

[0024]

获取油箱的目标焊缝位置的3σ名义应力;

[0025]

根据焊缝位置的焊接接头选择sn曲线;

[0026]

根据sn曲线分别得到目标焊缝位置的1σ、2σ和3σ的循环次数;

[0027]

通过查看目标焊缝位置的速度和位移,确定振动平均频率;

[0028]

根据振动平均频率确定单位时间内的累计疲劳损伤量;

[0029]

根据累积疲劳损伤量确定油箱的疲劳寿命。

[0030]

在本发明实施例中,根据疲劳寿命确定油箱的疲劳耐久性包括:

[0031]

获取油箱的疲劳寿命;

[0032]

判断疲劳寿命是否大于预设疲劳寿命;

[0033]

在疲劳寿命大于预设疲劳寿命的情况下,确定油箱的疲劳耐久性合格;

[0034]

在疲劳寿命不大于预设疲劳寿命的情况下,确定油箱的疲劳耐久性不合格。

[0035]

本发明实施例第二方面提供一种处理器,被配置成执行上述的用于确定油箱的疲劳耐久性的方法。

[0036]

本发明实施例第三方面提供一种用于确定油箱的疲劳耐久性的装置,该装置包括:

[0037]

三向加速度传感器,设置于油箱的目标位置;

[0038]

上述的处理器。

[0039]

本发明实施例第四方面提供一种机械设备,包括上述的用于确定油箱的疲劳耐久性的装置。

[0040]

通过上述技术方案,在机械设备的油箱的目标位置设置三向加速度传感器以采集油箱的加速度信号,通过构建典型路面的振动试验加速度能量谱密度,真实反映了油箱的实际振动;基于实际焊接结构通过建立有限元模型进行随机振动分析,基于频域的疲劳寿命评估,计算过程简单明了,提高了疲劳寿命预测的精准度,减少振动考核试验的时间,提高了振动考核试验的效率,从而可以缩短产品开发周期,降低产品的开发成本。

[0041]

本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

[0042]

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

[0043]

图1是可以应用本发明实施例提供的一种用于确定油箱的疲劳耐久性的方法的油

箱的结构示意图;

[0044]

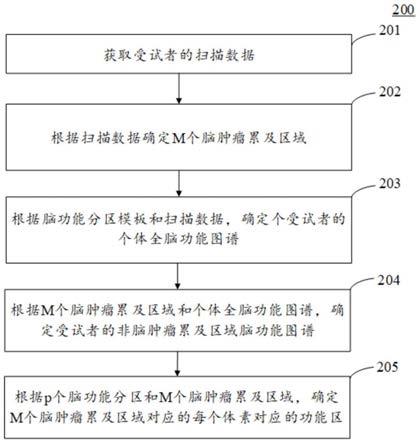

图2是本发明实施例提供的一种用于确定油箱的疲劳耐久性的方法的流程示意图;

[0045]

图3是本发明实施例提供的一种油箱的剖面图;

[0046]

图4是本发明实施例提供的一种油箱的扶手安装座处的应力响应结果的示意图;

[0047]

图5是本发明实施例提供的一种油箱的应力响应云图;

[0048]

图6是本发明实施例提供的一种将加速度信号转换为能量谱密度的数据处理图;

[0049]

图7是本发明实施例提供的一种用于确定油箱的疲劳耐久性的装置的结构示意图。

[0050]

附图标记说明

[0051]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

安装孔

[0052]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

扶手

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

扶手安装座

[0053]

710

ꢀꢀꢀꢀꢀꢀꢀꢀ

三向加速度传感器

ꢀꢀꢀꢀ

720

ꢀꢀꢀꢀꢀꢀꢀꢀ

处理器

具体实施方式

[0054]

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0055]

需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0056]

另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0057]

图1是可以应用本发明实施例提供的一种用于确定油箱的疲劳耐久性的方法的油箱的结构示意图,该油箱应用于机械设备。如图1所示,该油箱可以包括底板1、安装孔2、扶手3和扶手安装座4。其中,安装孔2位于底板1上,扶手安装座2的一端通过扶手安装座4与底板1连接。

[0058]

在本发明实施例中,机械设备的油箱可以包括但不限于燃油箱和液压油箱。油箱是基于液压的机械设备存储燃油或液压油的重要部件,挖掘设备在挖掘作业或行走时存在剧烈的振动冲击,容易导致油箱发生疲劳损坏,尤其是在扶手安装座4和油箱的底板1等位置。因此,本发明实施例可以在位于底板1的扶手安装座4和位于底板1的安装孔2处设置三向加速度传感器,以采集挖掘设备的目标位置(即容易发生疲劳损坏的位置)的加速度信号。

[0059]

图2是本发明实施例提供的一种用于确定油箱的疲劳耐久性的方法的流程示意图。如图2所示,本发明实施例提供一种用于确定油箱的疲劳耐久性的方法,应用于机械设备,该机械设备包括油箱,该方法可以包括以下步骤。

[0060]

在步骤s21中,在用于机械设备的振动考核试验场地,通过设置于油箱的目标位置的三向加速度传感器采集油箱的加速度信号。

[0061]

在本发明实施例中,加速度越大,油箱越容易发生疲劳损坏。因此,振动考核试验场地可以为加速度量级相对较大的碎石路。

[0062]

在本发明实施例中,油箱的目标位置可以包括油箱的安装孔处和油箱的扶手安装座处。图3是本发明实施例提供的一种油箱的剖面图。如图3所示,油箱的底板1上包括六个安装孔2和一个扶手安装座4。本发明实施例可以在六个安装孔2和一个扶手安装座4的位置安装三向加速度传感器。其中,三向加速度传感器的方位与图3中的坐标系方向一致,路面的激励频率为200hz以下的低频信号。

[0063]

在本发明实施例中,为了避免信号失真,采集油箱的加速度信号的采样频率可以为激励频率的2倍以上,例如,设置采样频率为512hz以上。但是采样频率过高会影响后期数据处理的效率,因此,工作人员可以根据需求设置合适的采样频率。

[0064]

需要说明的是,本发明实施例的振动考核试验场地不限于上述的碎石路,还可以是其他加速度量级较大的考核试验场地。本发明实施例的目标位置也不限于上述的安装孔和扶手安装座处,还可以根据需求设置在可以检测油箱疲劳寿命的位置处。

[0065]

在步骤s22中,将加速度信号转化为加速度能量谱密度。

[0066]

在本发明的实施例中,处理器可以将加速度信号转化为加速度能量谱密度。能量谱密度定义了信号或时间序列的功率如何随频率分布,是一种概率统计方法,一般用于随机振动分析。能量信号通过傅里叶变换,很容易分离不同频域分量所对应的能量。连续瞬态响应只能通过概率分布函数进行描述,即出现某水平响应所对应的概率。因此,本发明实施例将加速度信号转化为加速度能量谱密度,以便于后续的随机振动分析。

[0067]

在步骤s23中,采用壳单元建立油箱的有限元模型。

[0068]

在本发明的实施例中,有限元模型是运用有限元分析方法时建立的模型,是一组仅在节点处连接、仅靠节点传力、仅在节点处受约束的单元组合体。有限元模型的基本思想是把连续的几何机构离散成有限个单元,并在每一个单元中设定有限个节点,从而将连续体看作仅在节点处相连接的一组单元的集合体,同时选定场函数的节点值作为基本未知量并在每一单元中假设一个近似插值函数以表示单元中场函数的分布规律,再建立用于求解节点未知量的有限元方程组,从而将一个连续域中的无限自由度问题转化为离散域中的有限自由度。在本发明实施例中,扶手、油箱和油箱底板采用壳单元建模,扶手安装座采用实体单元,扶手与扶手安装座、扶手安装座与油箱之间建立绑定约束。在一个示例中,扶手、扶手安装座和油箱的材质可以均为q235b,弹性模量可以设置为2.06

×

105mpa,泊松比可以取0.3,密度可以为7.85

×

10-9

ton/mm3。有限元模型的全局网格可以设为10mm,在重点关注的扶手安装座与油箱焊接处网格尺寸可以设为5mm。

[0069]

在步骤s24中,在有限元模型的目标位置处施加固定约束,并对有限元模型进行模态分析,以得到模态分析结果。其中,有限元模型的目标位置对应油箱的目标位置。

[0070]

在本发明实施例中,有限元模型的目标位置对应油箱的目标位置,在有限元模型的目标位置处施加固定约束。例如,处理器在有限元模型的安装孔位置和扶手安装座位置处施加固定约束。模态分析是研究结构动力特性的一种方法。其中,模态是指机械结构的固有振动特性,每一个模态都有特定的固定频率、阻尼比和模态振型。分析这些模态参数的过

程称为模态分析。由有限元计算的方法取得计算模态分析,每一阶对应一个模态,每个阶次都有自己特定的频率、阻尼和模态参数。本发明实施例根据建立的有限元模型进行模态分析,获得油箱的动态特性。

[0071]

在本发明实施例中,模态分析结果可以包括油箱的固有频率和振型,最高阶模态的固有频率不低于激励频率的1.5倍。

[0072]

具体地,为了保证随机振动分析结果具有足够的计算精度,要求获得的最高阶模态的固有频率不低于输入激励频率的1.5倍。由于加速度能量谱密度函数的最大频率在80hz以下,本发明实施例可以计算油箱的前14阶频率即可满足要求。在一个示例中,油箱的前14阶频率如表1所示。

[0073]

阶数1234567频率(hz)12.727.047.953.163.370.776.4阶数891011121314频率(hz)85.190.497.4110.1112115.6126.3

[0074]

表1

[0075]

在步骤s25中,根据模态分析结果,将加速度能量谱密度作为输入条件施加至有限元模型的目标位置处进行随机振动分析,以得到在随机载荷下油箱的加速度和应力响应结果。

[0076]

在本发明实施例中,处理器基于s24的模态分析结果,将s22构建的加速度能量谱密度作为输入条件是加到有限元模型的目标位置处,例如安装孔和扶手安装座位置处,进行随机振动仿真分析,以得到随机载荷下油箱的加速度和应力响应结果。

[0077]

图4是本发明实施例提供的一种油箱的扶手安装座处的应力响应结果的示意图。如图4所示,横轴为能量谱度的频率(hz),纵轴为幅值[(mm/s2)2/hz]。在一个示例中,油箱的扶手安装座位置的加速度能量谱密度在频率为12.7hz附近幅值非常大,该频率为油箱的一阶固有频率,振型体现为扶手沿y方向左右振动。说明在随机载荷的作用下,引起了扶手的一阶共振,导致油箱上的扶手安装座处应力较大,容易引起疲劳破坏。

[0078]

图5是本发明实施例提供的一种油箱的应力响应云图。如图5所示,本发明实施例中,输入的加速度信号符合高斯分布假设,得到的结果响应同样满足高斯分布假设,输出的应力响应结果为概率统计值。在应力响应云图中,油箱的扶手安装座焊缝附近节点117012的3σ应力为79mpa,表示该位置的应力值99.73%的概率低于79mpa。

[0079]

在步骤s26中,根据应力响应结果确定油箱的疲劳寿命。

[0080]

在本发明的实施例中,油箱的疲劳分析可以参考焊接接头疲劳寿命评估标准,采用名义应力估计疲劳寿命。根据焊接接头类型可以选择可靠指标95%的sn曲线,再基于累计损伤理论可以计算出油箱的疲劳寿命。在一个示例中,油箱的扶手安装座处应力较大,该焊缝位置的3σ应力为79mpa,根据该焊缝位置的焊接接头可以选择适合的sn曲线。进一步可以确定sn先关参数,例如,c0=1.726

×

10

12

,m=3,sd=0.2183,代入sn曲线公式可以得到1σ,2σ,3σ应力值对应的循环次数分别为:∞,5983534,1769576。通过查看响应点的速度和位移,可以确定振动平均频率为f0=14.25hz,代入疲劳寿命预测模型进行计算,可以得到单位时间的累积疲劳损伤量d=9.94

×

10-7

,疲劳寿命估计t=279.4h。需要说明的是,本发明实施例确定油箱的疲劳寿命的方式不限于上述示例的方式,还可以是其他能够确定油箱的

疲劳寿命的方式。

[0081]

在步骤s27中,根据疲劳寿命确定油箱的疲劳耐久性。

[0082]

在本发明的实施例中,处理器根据模型预测的疲劳寿命可以确定油箱的疲劳耐久性。在油箱的疲劳耐久性不能满足设计寿命要求的情况下,对油箱的相应位置进行优化结构设计。在一个示例中,可以设置实际振动试验考核要求时间不少于t0小时,若t》t0,则认为油箱的结构强度满足设计寿命要求;反之,若t≤t0,则认为油箱的结构强度达不到设计要求,需要进一步改进结构。

[0083]

本发明实施例所涉及的方法通过振动试验获取加速度能量谱密度,在机械设备的油箱的目标位置设置三向加速度传感器以采集油箱的加速度信号,通过构建典型路面的振动试验加速度能量谱密度,真实反映了油箱的实际振动;在此基础上基于实际焊接结构通过建立有限元模型进行随机振动分析,构建基于频域的寿命预测模型对油箱的疲劳寿命进行评估。相比传统的振动试验方法,计算过程简单明了,提高了疲劳寿命预测的精准度,减少振动考核试验的时间,提高了振动考核试验的效率,从而可以缩短产品开发周期,降低产品的开发成本。

[0084]

在本发明实施例中,将加速度信号转化为加速度能量谱密度可以包括:

[0085]

对加速度信号进行合理性检查,以得到加速度信号的有效信号。

[0086]

具体地,本发明实施例可以对加速度信号进行合理性检查,将加速度信号进行滤波处理,剔除启动和结束前等低量级加速度信号和异常信号,以得到加速度信号的有效信号。例如,剔除信号中0~5hz的低频信号,对疲劳强度影响可忽略。这样,可以减少不必要的计算,减少计算量,提高计算效率。

[0087]

在本发明实施例中,将加速度信号转化为加速度能量谱密度还可以包括:

[0088]

通过能量谱密度函数将加速度信号转化为加速度能量谱密度。

[0089]

具体地,本发明实施例可以利用相关系数度加速度信号进行相关性检查,确认加速度信号是否相似。一般而言,油箱的六个安装孔处的加速度信号具有相关性,获取的六组加速度信号可以简化为一组加速度信号,从而大幅度减少数据处理的工作量。

[0090]

在本发明实施例中,能量谱密度函数可以满足以下公式:

[0091][0092]

其中,s

x

(f)为能量谱密度,r(τ)为自相关函数,τ为时间变量,f为油箱的振动频率。

[0093]

具体地,自相关函数可以满足以下公式:

[0094][0095]

其中,r(τ)为自相关函数;x(t)为加速度时域信号,t、τ和t均为时间变量。

[0096]

根据维纳-欣钦定理,自相关函数r(τ)与能量谱密度函数s

x

(f)为一傅里叶变换对,因此能量谱密度函数可写成上述能量谱密度公式。

[0097]

图6是本发明实施例提供的一种将加速度信号转换为能量谱密度的数据处理图。通过以上转换,将加速度信号处理为能量谱密度频域函数如图6所示,以此作为随机振动分析的输入条件。

[0098]

在本发明实施例中,根据应力响应结果确定油箱的疲劳寿命可以包括:

[0099]

获取油箱的目标焊缝位置的3σ名义应力;

[0100]

根据焊缝位置的焊接接头选择sn曲线;

[0101]

根据sn曲线分别得到目标焊缝位置的1σ、2σ和3σ的循环次数;

[0102]

通过查看目标焊缝位置的速度和位移,确定振动平均频率;

[0103]

根据振动平均频率确定单位时间内的累计疲劳损伤量;

[0104]

根据累积疲劳损伤量确定油箱的疲劳寿命。

[0105]

具体地,油箱的疲劳分析可以参考焊接接头疲劳寿命评估标准,采用名义应力估计疲劳寿命。根据焊接接头类型可以选择可靠指标95%的sn曲线,再基于疲劳累计损伤定律可以计算出油箱的疲劳寿命。

[0106]

在本发明实施例中,sn曲线满足以下公式:

[0107]

lgn=lgc

0-mlgs

r-1.64sd;

[0108]

其中,sr为名义应力范围,n为循环次数;c0、m为焊接接头s-n参数;sd为应力标准差。

[0109]

miner疲劳累计损伤理论和基于频域的steinberg疲劳寿命预测模型满足以下公式:

[0110][0111]

其中,d为单位时间累积损伤;n1为单位时间内低于1σ应力的循环次数(0.683f0);n2为单位时间内低于2σ应力的循环次数(0.271f0);n3为单位时间内低于3σ应力的循环次数(0.0433f0);n1,n2,n3——s-n曲线上对应1σ,2σ,3σ应力值的循环次数。其中,f0为振动平均频率,可以按下式计算:

[0112][0113]

其中,为响应点的速度有效值(rms);σ

x

为响应点的位移rms。

[0114]

由此,可以得到随机振动载荷下的结构疲劳寿命为:

[0115]

在本发明实施例中,可以先获取油箱的目标焊缝位置的3σ名义应力,并根据焊缝位置的焊接接头选择sn曲线。选择与实际焊接结构相符合的sn曲线,提高了寿命预测的病毒。进一步根据sn曲线分别得到目标焊缝位置的1σ、2σ和3σ的循环次数,通过查看目标焊缝位置的速度和位移,可以确定振动平均频率,再根据振动平均频率确定单位时间内的累计疲劳损伤量,最后可以根据累积疲劳损伤量确定油箱的疲劳寿命。

[0116]

在一个示例中,油箱的扶手安装座处应力较大,该焊缝位置的3σ应力为79mpa,根据该焊缝位置的焊接接头可以选择适合的sn曲线。进一步可以确定sn先关参数,例如,c0=1.726

×

10

12

,m=3,sd=0.2183,代入sn曲线公式可以得到1σ,2σ,3σ应力值对应的循环次数分别为:∞,5983534,1769576。通过查看响应点的速度和位移,可以确定振动平均频率为f0=14.25hz,代入疲劳寿命预测模型进行计算,可以得到单位时间的累积疲劳损伤量d=9.94

×

10-7

,疲劳寿命估计t=279.4h。需要说明的是,本发明实施例确定油箱的疲劳寿命的方式不限于上述示例的方式,还可以是其他能够确定油箱的疲劳寿命的方式。本发明实施例基于频域的疲劳寿命评估,计算过程简单明了,更适合工程应用,并且减少振动考核试验

的时间,从而可以缩短产品开发周期,降低产品开发成本。

[0117]

在本发明实施例中,根据疲劳寿命确定油箱的疲劳耐久性可以包括:

[0118]

获取油箱的疲劳寿命;

[0119]

判断疲劳寿命是否大于预设疲劳寿命;

[0120]

在疲劳寿命大于预设疲劳寿命的情况下,确定油箱的疲劳耐久性合格;

[0121]

在疲劳寿命不大于预设疲劳寿命的情况下,确定油箱的疲劳耐久性不合格。

[0122]

具体地,处理器可以获取油箱的疲劳寿命,在油箱的疲劳耐久性不能满足设计寿命要求的情况下,对油箱的相应位置进行优化结构设计。在一个示例中,可以设置实际振动试验考核要求时间不少于t0小时,若t》t0,则认为油箱的结构强度满足设计寿命要求;反之,若t≤t0,则认为油箱的结构强度达不到设计要求,需要进一步改进结构。本发明实施例能提前发现结构设计的不合理之处并加以改进,提升了产品的性能。

[0123]

本发明实施例还提供一种处理器,可以被配置成执行上述的用于确定油箱的疲劳耐久性的方法。

[0124]

具体地,在本发明实施例中,处理器可以被配置成:

[0125]

在用于机械设备的振动考核试验场地,通过设置于油箱的目标位置的三向加速度传感器采集油箱的加速度信号;

[0126]

将加速度信号转化为加速度能量谱密度;

[0127]

采用壳单元建立油箱的有限元模型;

[0128]

在有限元模型的目标位置处施加固定约束,并对有限元模型进行模态分析,以得到模态分析结果;

[0129]

根据模态分析结果,将加速度能量谱密度作为输入条件施加至有限元模型的目标位置处进行随机振动分析,以得到在随机载荷下油箱的加速度和应力响应结果;

[0130]

根据应力响应结果确定油箱的疲劳寿命;

[0131]

根据疲劳寿命确定油箱的疲劳耐久性;

[0132]

其中,有限元模型的目标位置对应油箱的目标位置。

[0133]

在本发明实施例中,振动考核试验场地包括加速度量级较大的碎石路。

[0134]

在本发明实施例中,油箱的目标位置包括油箱的安装孔处和油箱的扶手安装座处。

[0135]

进一步地,处理器还可以被配置成:

[0136]

将加速度信号转化为加速度能量谱密度包括:

[0137]

对加速度信号进行合理性检查,以得到加速度信号的有效信号。

[0138]

进一步地,处理器还可以被配置成:

[0139]

将加速度信号转化为加速度能量谱密度还包括:

[0140]

通过能量谱密度函数将加速度信号转化为加速度能量谱密度。

[0141]

在本发明实施例中,能量谱密度函数满足以下公式:

[0142][0143]

其中,s

x

(f)为能量谱密度,r(τ)为自相关函数,τ为时间变量,f为油箱的振动频率。

[0144]

在本发明实施例中,模态分析结果包括油箱的固有频率和振型,最高阶模态的固有频率不低于激励频率的1.5倍。

[0145]

进一步地,处理器还可以被配置成:

[0146]

根据应力响应结果确定油箱的疲劳寿命包括:

[0147]

获取油箱的目标焊缝位置的3σ名义应力;

[0148]

根据焊缝位置的焊接接头选择sn曲线;

[0149]

根据sn曲线分别得到目标焊缝位置的1σ、2σ和3σ的循环次数;

[0150]

通过查看目标焊缝位置的速度和位移,确定振动平均频率;

[0151]

根据振动平均频率确定单位时间内的累计疲劳损伤量;

[0152]

根据累积疲劳损伤量确定油箱的疲劳寿命。

[0153]

进一步地,处理器还可以被配置成:

[0154]

根据疲劳寿命确定油箱的疲劳耐久性包括:

[0155]

获取油箱的疲劳寿命;

[0156]

判断疲劳寿命是否大于预设疲劳寿命;

[0157]

在疲劳寿命大于预设疲劳寿命的情况下,确定油箱的疲劳耐久性合格;

[0158]

在疲劳寿命不大于预设疲劳寿命的情况下,确定油箱的疲劳耐久性不合格。

[0159]

本发明实施例通过振动试验获取加速度能量谱密度,在机械设备的油箱的目标位置设置三向加速度传感器以采集油箱的加速度信号,通过构建典型路面的振动试验加速度能量谱密度,真实反映了油箱的实际振动;在此基础上基于实际焊接结构通过建立有限元模型进行随机振动分析,构建基于频域的寿命预测模型对油箱的疲劳寿命进行评估。相比传统的振动试验方法,计算过程简单明了,提高了疲劳寿命预测的精准度,减少振动考核试验的时间,提高了振动考核试验的效率,从而可以缩短产品开发周期,降低产品的开发成本。

[0160]

图7是本发明实施例提供的一种用于确定油箱的疲劳耐久性的装置的结构示意图。如图7所示,本发明实施例提供一种用于确定油箱的疲劳耐久性的装置,该装置可以包括:

[0161]

三向加速度传感器710,设置于油箱的目标位置;

[0162]

上述的处理器720。

[0163]

在本发明实施例中,用于油箱的疲劳耐久性的装置可以包括三向加速度创拿起710和处理器720。其中,三向加速度传感器710设置于油箱的目标位置。在本发明实施例中,目标位置可以包括但不限于油箱的安装孔和扶手安装座。结合图3所示,油箱的底板1上包括六个安装孔2和一个扶手安装座4。本发明实施例可以在六个安装孔2和一个扶手安装座4的位置安装三向加速度传感器710。其中,三向加速度传感器710的方位与图3中的坐标系方向一致。处理器720获取三向加速度传感器710采集的目标位置的加速度信号,将加速度信号转化为加速度能量谱密度。进一步采用壳单元建立油箱的有限元模型,在有限元模型的目标位置处施加固定约束,并对有限元模型进行模态分析,以得到模态分析结果。根据模态分析结果,将加速度能量谱密度作为输入条件施加至有限元模型的目标位置处进行随机振动分析,以得到在随机载荷下油箱的加速度和应力响应结果。再根据应力响应结果确定油箱的疲劳寿命,最后根据疲劳寿命确定油箱的疲劳耐久性。通过构建典型路面的振动试验

获取加速度能量谱密度,真实反映了油箱实际振动,提高疲劳寿命预测的精度,缩短产品开发周期,降低产品开发成本。

[0164]

本发明实施例还提供一种机械设备,包括上述的用于确定油箱的疲劳耐久性的装置。

[0165]

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0166]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0167]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。