1.本发明涉及污泥处理技术领域,尤其涉及一种污泥改性剂及其使用方法。

背景技术:

2.在工业生产及市政污水处理厂中会产生大量有机污泥,其含水率一般在80%,以往主要以填埋的方式进行处理。但该做法已不符合环境保护的要求,现在出现新的以有机污泥作为原材料变废为宝的使用方式。其中一种使用方式为将有机污泥变为有机燃料块,供给生物质能发电厂进行燃烧发电。在制成泥饼的生产过程中需要对污泥进行脱水、并制成干燥的泥饼,脱水率对泥饼的品质有较大影响。

3.目前大多采用加入无机盐类的污泥改性药剂来帮助对污泥进行深度脱水,该类改性剂含有铝,氯,氮,磷,cod等,会对水体造成二次污染;并且,使用该种无机盐类的污泥改性药剂对污泥的脱水率有瓶颈,制成泥饼后会有较大的干燥成本,也影响泥饼品质。

4.另外,生物质能发电厂在燃烧泥饼后会产生大量的石灰废渣,如果仍以填埋的方式进行处理,从环境保护角度来讲改善的程度并不高,如果淤泥改性剂能从石灰废渣中获取,进一步地将电厂废渣做为原料变废为宝,将较大幅度提高此种污泥处理方式的整体环保效益。但目前尚未公开有此类种淤泥改性剂。

技术实现要素:

5.本发明目的是为了克服现有技术的不足而提供一种以生质能电厂灰渣为主原料的污泥改性剂,将生质能电厂灰渣废物利用,并且减少无机盐等药剂的用量,不会造成二次污染,同时使脱水后的污泥饼的含水率进一步降低,热值进一步提升的污泥改性剂及其使用方法。为达到上述目的,本发明采用的技术方案是:一种污泥改性剂,由以下质量百分含量的成分组成:生质能电厂灰渣 86 %-99%;spfs 0-14%;石灰 0

‑ꢀ

0.15%。

6.进一步的,包括如下步骤:s1:将生污泥送至调理槽内;s2: 将污泥改性剂与生污泥在调理槽内进行混合,其中污泥改性剂与生污泥干基之间的含量比为1:3~1:5,搅拌时间为0.05~0.1h,加入污泥改性剂后生污泥的ph值《6.5;s3:生污泥通过高压污泥脱水机脱水,实现污泥深度脱水后形成污泥饼。

7.进一步的,利用搅拌机和超声波振荡器对生污泥和污泥改性剂进行搅拌混合。

8.进一步的,在步骤s3后可以将污泥饼回收利用至焚化厂或热电厂或堆肥厂中。

9.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明方案的一种污泥改性剂及其使用方法,将生质能电厂发电后产生的灰渣与

spfs和石灰混合后加入生污泥进行脱水操作,这样可以一方面减少传统污泥改性剂中无机盐的用量,对生质能电厂灰渣进行回收利用,另一方面使污泥饼的含水率进一步降低,热值进一步提升,同时不会造成二次污染,符合实际的环保需求。

附图说明

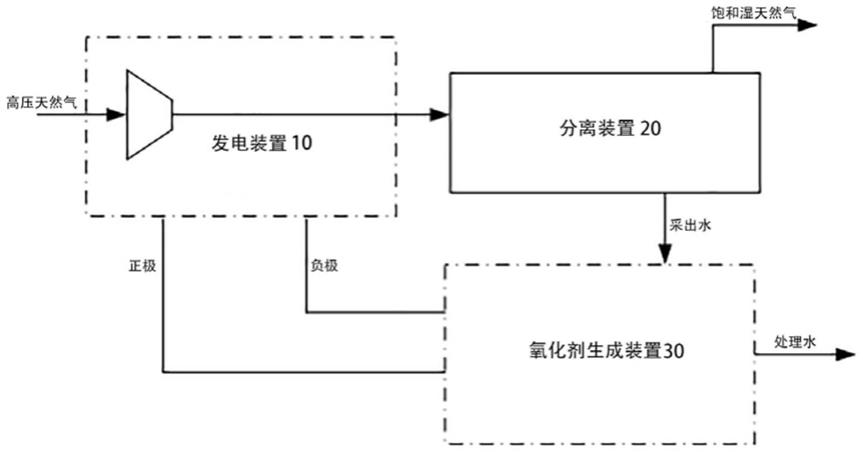

10.下面结合附图对本发明技术方案作进一步说明:附图1为污泥改性剂的回收利用流程示意图。

具体实施方式

11.下面结合具体实施例对本发明作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,而不构成对本发明的限制。

12.本发明的一种污泥改性剂及其使用方法,其通过生质能电厂发电后产生的灰渣与spfs和石灰混合后加入生污泥后再对生污泥进行脱水操作,这样可以一方面减少传统污泥改性剂中如无机盐等的用量,对生质能电厂灰渣进行废物利用,另一方面使污泥饼的含水率进一步降低,热值进一步提升,同时不会造成二次污染,符合实际的环保需求。

13.本发明一实施例所述的一种污泥改性剂,由以下质量百分含量的成分组成:生质能电厂灰渣 86 %-99%;spfs 0-14%;石灰 0

‑ꢀ

0.15%,本发明的污泥改性剂中的无机盐等含量很少,从而提高了污泥的脱水率。

14.其中,spfs是淡黄色无定型粉状固体,极易溶于水,10%(重量)的水溶液为红棕色透明溶液,吸湿性;spfs和石灰是用于污泥改性深度脱水,它强化了污泥的脱水性,使原本疏水性不佳的有机污泥变得容易脱水进一步降低污泥的含水率,主要起到了辅助的作用。

15.本发明中添加了添加了生质能电厂灰渣,除了可减少spfs和无机盐的加药量外,还可以进一步帮助降低污泥的含水率,并进一步提高脱水后污泥饼的热值,使其可再利用成为替代燃料。

16.另外,生质能电厂灰渣也具有吸附水体中的有机物功能,进一步降低排水的cod。

17.同时,生质能电厂灰渣本身含有炭黑,对有机无机无机物都具有一定的吸附能力,因此除上述的cod外,对重金属等也有一定的处理能力。

18.本发明的污泥改性剂的使用流程如附图1所示,秸秆用于生质能电厂中产生灰渣,以灰渣作为主要原料的改性剂加入到生污泥在企业深度脱水的生产过程中,最后生污泥脱水为污泥饼,污泥饼可以用于焚化厂或热电厂或堆肥厂中作为热量进行使用,实现对灰渣的回收利用。

19.下面列举几个实施例进行说明。

20.实施例一本实施例提供了一种污泥改性剂的使用方法,其中质量百分含量的成分组成如下:生质能电厂灰渣 87%;spfs 13%,本污泥改性剂的使用方法包括如下步骤:s1:将生污泥送至调理槽内;s2:污泥改性剂与生污泥干基之间的含量比为1:3,将污泥改性剂与生污泥在调理槽内进行混合;其中搅拌时间为0.1h,加入污泥改性剂后生污泥的ph值为6.2;s3:生污泥通过高压污泥脱水机脱水,实现污泥深度脱水后形成污泥饼,脱水后泥

饼含水率分别为50.84%。

21.实施例二本实施例提供了一种污泥改性剂的使用方法,其中质量百分含量的成分组成如下:生质能电厂灰渣 93%;spfs 6.85%,石灰0.15%,本污泥改性剂的使用方法包括如下步骤:s1:将生污泥送至调理槽内;s2:污泥改性剂与生污泥干基之间的含量比为1:3,将污泥改性剂与生污泥在调理槽内进行混合;其中搅拌时间为0.1h,加入污泥改性剂后生污泥的ph值为6.2;s3:生污泥通过高压污泥脱水机脱水,实现污泥深度脱水后形成污泥饼,脱水后泥饼含水率分别为55.56%。

22.实施例三本实施例提供了一种污泥改性剂的使用方法,其中质量百分含量的成分组成如下:生质能电厂灰渣 95%;spfs4.9%,石灰0.1%,本污泥改性剂的使用方法包括如下步骤:s1:将生污泥送至调理槽内;s2:污泥改性剂与生污泥干基之间的含量比为1:3,将污泥改性剂与生污泥在调理槽内进行混合;其中搅拌时间为0.1h,加入污泥改性剂后生污泥的ph值为6.4;s3:生污泥通过高压污泥脱水机脱水,实现污泥深度脱水后形成污泥饼,脱水后泥饼含水率分别为61.86%。

23.实施例四本实施例提供了一种污泥改性剂的使用方法,其中质量百分含量的成分组成如下:生质能电厂灰渣 93%;spfs 6.85%,石灰0.15%,本污泥改性剂的使用方法包括如下步骤:s1:将生污泥送至调理槽内;s2:以污泥改性剂与生污泥干基之间的含量比为1:3,将污泥改性剂与生污泥在调理槽内进行混合;其中搅拌时间为0.1h,加入污泥改性剂后生污泥的ph值为6.4;s3:生污泥通过高压污泥脱水机脱水,实现污泥深度脱水后形成污泥饼,脱水后泥饼含水率分别为65.65%。

24.实施例五本实施例提供了一种污泥改性剂的使用方法,其中质量百分含量的成分组成如下:生质能电厂灰渣 93%;spfs 6.85%,石灰0.15%,本污泥改性剂的使用方法包括如下步骤:s1:将生污泥送至调理槽内;s2:以污泥改性剂与生污泥干基之间的含量比为1:5,将污泥改性剂与生污泥在调理槽内进行混合;其中搅拌时间为0.1h,加入污泥改性剂后生污泥的ph值为6.4;s3:生污泥通过高压污泥脱水机脱水,实现污泥深度脱水后形成污泥饼,脱水后泥饼含水率分别为63.68%。

25.实施例六本实施例提供了一种污泥改性剂的使用方法,其中质量百分含量的成分组成如下:生质能电厂灰渣 93%;spfs 6.85%,石灰0.15%,本污泥改性剂的使用方法包括如下步

骤:s1:将生污泥送至调理槽内;s2:以污泥改性剂与生污泥干基之间的含量比为1:5,将污泥改性剂与生污泥在调理槽内进行混合;其中搅拌时间为0.15h,加入污泥改性剂后生污泥的ph值为6.4;s3:生污泥通过高压污泥脱水机脱水,实现污泥深度脱水后形成污泥饼,脱水后泥饼含水率分别为63.56%。

26.将实施例一和实施例六中的相关数据进行统计后得到下表:从上表可知。

27.当污泥改进剂中含有生质能电厂灰渣时,处理后的污泥饼含水率50%以上。

28.将实施例二和实施例四进行对比后发现,ph指从6.2上升到6.4后,脱水后泥饼的含水率从55.56%提高到65.65%,所以增大ph值不利于生污泥的脱水,其中ph值6.2为较合适的范围。

29.将实施例二和实施例五进行对比后发现,生污泥干基和污泥改性剂的比例从3:1变成了5:1,减少了污泥改性剂在生污泥处的含量,从而导致后续的脱水污泥饼的含水率进一步提升到63.68%,从而表明提升污泥改性剂的含量可以提升生污泥的脱水率,其中生污泥和污泥改性剂的比例1:10时为较好的实施范围。

30.将实施例五和实施例六进行对比后发现,当将搅拌混合的时间从0.1上升到0.15时,最后生污泥中脱水后泥饼的变化不大,显示搅拌时间再增加无利于污泥的脱水效果。

31.本发明的污泥改性剂及其使用方法,利用生质能电厂灰渣作为主原料制成污泥改性剂,增加污泥深度脱水的能力,减少对无机盐类的依赖,将生质能电厂灰渣进行废物利用,同时生污泥脱水后的污泥饼能够作为能源进行使用,此类替代燃料不算碳排放,对日后增收碳排放费用不造成成本,具有较好的实用性和推广价值。

32.以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。