1.本发明涉及线圈部件及其制造方法。

背景技术:

2.以往,作为卷线型的线圈部件,例如存在日本特开2015-50373号公报(专利文献1)中记载的部件。该线圈部件具备:铁芯,其具有卷芯部和形成于卷芯部的两端部的凸缘部;线材,其卷绕于卷芯部;以及外部电极,其形成于凸缘部的底面,连接有线材的端部。

3.专利文献1:日本特开2015-50373号公报

4.然而,以往的线圈部件被配置为线材的端部在外部电极的表面上暴露。因此,线材的端部向外部电极的密接性比较低,有可能线材从外部电极剥离,线材的端部与外部电极的连接性降低。

技术实现要素:

5.因此,本发明的目的在于,提供一种线圈部件,线材的端部与外部电极良好地连接。另外,本发明的其他的目的在于,提供这样的线圈部件的制造方法。

6.为了解决上述课题,本发明的一个方式的线圈部件具备:铁芯,其具有卷芯部和形成于所述卷芯部的端面的凸缘部;线材,其卷绕于所述卷芯部;以及外部电极,其形成于所述凸缘部的底面,连接有所述线材的端部,并且外部电极具有构成表面的第一金属层,所述线材的所述端部的至少局部被埋设于所述第一金属层。

7.根据上述实施方式,线材的端部的至少局部被埋设于第一金属层。由此,线材的端部与外部电极的接触面积比较大,线材的端部能够与外部电极良好地连接。

8.另外,本发明的一个方式的线圈部件的制造方法具备如下的工序:准备铁芯,该铁芯具有卷芯部和形成于所述卷芯部的端面的凸缘部;在所述凸缘部的底面形成外部电极;在所述卷芯部卷绕线材;以及将所述线材的端部加热连接于所述外部电极,在形成所述外部电极时,利用镀敷形成第一金属层,用以构成所述外部电极的表面,在加热连接所述线材之前,在所述第一金属层或者所述线材的所述端部涂覆包含松香和活性剂的焊剂,在加热连接所述线材时,按照所述第一金属层、所述焊剂、所述线材的所述端部的顺序将它们重叠,并且加热所述线材的所述端部,由此所述焊剂除去所述第一金属层表面的氧化膜。

9.根据上述实施方式,焊剂中包含的活性剂除去第一金属层表面的氧化膜,因此第一金属层容易熔融,线材的端部的至少局部被埋设于第一金属层。由此,线材的端部与外部电极的接触面积比较大,线材的端部能够与外部电极良好地连接。

10.根据本发明,能够提供一种线圈部件,线材的端部与外部电极良好地连接。另外,根据本发明,能够提供这样的线圈部件的制造方法。

附图说明

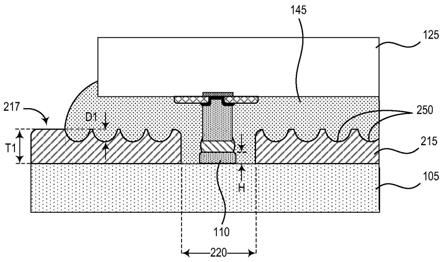

11.图1是表示第一实施方式的线圈部件的侧视图。

12.图2是表示第一实施方式的线圈部件的剖视图。

13.图3是表示实施例的线圈部件的剖视图。

14.图4a是表示第二实施方式的线圈部件的制法的剖视图。

15.图4b是表示第二实施方式的线圈部件的制法的侧视图。

16.图4c是表示第二实施方式的线圈部件的制法的剖视图。

17.图4d是表示第二实施方式的线圈部件的制法的剖视图。

18.附图标记的说明

[0019]1…

线圈部件;10

…

铁芯;11

…

第一凸缘部;11a

…

第一底面;12

…

第二凸缘部;12a

…

第二底面;13

…

卷芯部;13a

…

第一端;13b

…

第二端;20

…

线材;21

…

第一端部;22

…

第二端部;31

…

第一电极;311、321

…

第一镀敷层;312、322

…

第二镀敷层;32

…

第二电极;40

…

焊剂。

具体实施方式

[0020]

以下,通过图示的实施方式而详细地说明本发明的一个方式的线圈部件及其制造方法。此外,附图包含局部示意性的结构,有时不反映实际的尺寸、比率。

[0021]

(第一实施方式)

[0022]

[结构]

[0023]

图1是表示本发明的第一实施方式的线圈部件的侧视图。图2是表示第一实施方式的线圈部件的剖视图。图2是图1的x-x截面。图3表示线材20的第一端部21的截面。使用图1~图3对线圈部件进行说明。

[0024]

线圈部件1具备:铁芯10;线材20,其卷绕于铁芯10;以及作为外部电极的第一电极31和第二电极32,其设置于铁芯10,与线材20电连接。

[0025]

铁芯10具有:卷芯部13,其呈沿既定方向延伸的形状且卷绕有线材20;第一凸缘部11,其形成于卷芯部13的延伸方向的第一端13a,向与该延伸方向正交的方向伸出;以及第二凸缘部12,其形成于卷芯部13的延伸方向的第二端13b,向与该延伸方向正交的方向伸出。作为铁芯10的材料,例如优选铁氧体的烧结体、含有磁性粉的树脂的成型体等磁性体,也可以是氧化铝、树脂等非磁性体。此外,以下,将铁芯10的底面作为安装于安装基板的面。

[0026]

第一凸缘部11具有安装于安装基板这侧的第一底面11a。第二凸缘部12具有安装于安装基板这侧的第二底面12a。

[0027]

线材20卷绕于卷芯部13。线材20的第一端部21与第一电极31连接,第二端部22与第二电极32连接。线材20的卷绕轴线(线圈轴线)与卷芯部13的延伸方向一致。线材20具有导电部201和覆盖导电部201的覆盖部202。导电部201例如由铜构成。覆盖部202的材料例如优选为聚氨基甲酸乙酯、聚酰胺酰亚胺等聚氨酯系树脂、酰亚胺系树脂、酰胺系树脂等,也可以是它们的混合物。特别是,将聚酰胺酰亚胺等具有高耐热性的树脂作为材料的覆盖部202不容易由于热压接而消失,有时以残渣形式残留而成为压接不良的原因,特别是与基于后述的制造方法的焊剂的涂覆组合的效果是显著的。

[0028]

线材20的第一端部21完全埋设在第一电极31内。这样,通过将线材20的第一端部21的至少局部埋设于第一电极31,从而线材20的第一端部21与第一电极31的接触面积比较大。因此,能够确保第一电极31与线材20良好的连接性。并且,线材20的第一端部21埋设于

第一电极31,因此在线圈部件1向安装基板的安装时,线材20的第一端部21不容易从第一电极31脱落。因此,即使在安装线圈部件1之后,也能够确保第一电极31与线材20的良好的连接性。

[0029]

另外,线材20的第一端部21在第一电极31的表面暴露的面积变小。这里,与第一电极31的表面相比,线材20的第一端部21的暴露部一般焊锡润湿性较低。因此,焊锡润湿性较低的第一端部21的暴露面积较小,因此线圈部件1的第一电极31的焊锡润湿性优异,能够稳固地与安装基板接合。

[0030]

以往,无法使线材20的第一端部21充分地埋设在第一电极31内,线材20的第一端部21在第一电极31的表面暴露地配置。本发明者们着眼于第一端部21未充分地埋设在第一端部21内的理由,发现该理由主要为以下的2点:

[0031]

由于在第一镀敷层311的表面构成金属氧化膜311a,因此即使加热,第一镀敷层311也不容易熔融,

[0032]

线材20的覆盖部202是通过排斥构成第一镀敷层311的材质(例如,sn)的熔融物而形成的。

[0033]

本发明者们进一步研究,发现如下:焊剂40除了具有除去金属氧化膜(通常为高熔点的金属氧化膜)311a的功能之外,还具有在低于树脂本身所具有的固有的耐热温度的温度下对构成覆盖部202的树脂进行热分解等的功能。基于该技术见解,利用焊剂40特有的功能而导出“焊剂40除去覆盖部202”这样的焊剂40的作用。这样,本发明者们的深入研究的结果为,想到了本发明的特征“线材20的第一端部21的至少局部埋设于第一镀敷层311”。

[0034]

在线材20的横截面(图1的x-x截面)中,线材20的第一端部21处的导电部201的形状(截面形状)与线材20的位于卷芯部13处的导电部201的形状相同。这里,本说明书的“横截面”是指与线材20的延伸方向正交的截面。具体而言,线材20的第一端部21处的导电部201的截面形状为大致圆形。在以往的压接处理中,线材通常被施加较大的按压力而被压扁。由此,线材的端部的导电部的截面形状例如为扁平形状,没有保留原来形状。与此相对,在本实施方式中,例如像在后述的制造方法中说明的那样,在压接处理中不需要较大的按压力就能够将线材20的第一端部21与第一电极31连接。即,线材20的端部21的导电部201的截面形状保留原来形状,因此对线圈部件1的损伤较少,降低线材20的断线风险,能够抑制铁芯10和第一电极31上产生裂缝。

[0035]

在线材20的第一端部21中,在第一凸缘部11的底面11a侧的部分,导电部201从覆盖部202暴露。更具体而言,关于在线材20的第一端部21处导电部201暴露的面积,与外部电极(第一电极31)的表面侧相比,在第一凸缘部11的底面11a侧较大(在图2中未图示)。通常,覆盖部202由绝缘性的材质构成,第一电极31和导电部201由金属构成。而且,相比于绝缘性的材质与金属的连接性,金属彼此的连接性较高。因此,在线材20的第一端部21处,导电部201从覆盖部202暴露的情况下,在线材20的第一端部21处,导电部201与第一电极31连接,因此连接性优异。由此,能够改善线圈部件1的安装时的接合性。

[0036]

关于在线材20的第一端部21处导电部201暴露的面积,与第一电极31的表面侧相比,第一凸缘部11的底面11a侧较大,这是因为像以下说明的那样,底面11a侧的覆盖部202容易被除去。在后述的制造方法的压接处理中,将在压接处理前存在的线材20的第一端部21的覆盖部202和第一镀敷层311在与焊剂接触的状态下进行压接。更具体而言,在线材20

的加热连接中,按照第一镀敷层311、焊剂40、线材20的第一端部21的顺序,使它们重叠,并且加热线材20的第一端部21。这里,若加热焊剂40,则分解覆盖部202。因此,在线材20的第一端部21处,与第一电极31的表面侧相比,覆盖部202的靠第一凸缘部11的底面11a侧的部分优先分解。因此,与不使用焊剂40的热压接相比,能够低温(例如,200℃~300℃)和低压或者不用压力就除去第一端部21的覆盖部202,将线材20的第一端部21埋设于第一电极31。

[0037]

与此相对,在以往的不使用焊剂40的热压接中,从第一电极31的表面侧,针对线材20的第一端部21的覆盖部202进行加热。因此,优先地分解靠第一电极31的表面侧的覆盖部202。关于导电部201暴露的面积,有时与第一电极31的表面侧相比,第一凸缘部11的底面11a侧较小。

[0038]

另外,如上述那样,焊剂40分解覆盖部202,因此即使是特别具有由耐热性较高的材质(更具体而言,聚酰胺酰亚胺等)构成的覆盖部202的线材20,也能够除去覆盖部202,使导电部201暴露。与此相对,在以往的不使用焊剂40的热压接中无法充分地除去具有较高的耐热性的覆盖部202,需要进一步实施激光照射等这样的工序。

[0039]

此外,在线材20的第一端部21中,如上述那样,至少在靠第一凸缘部11的底面11a侧的部分,导电部201从覆盖部202暴露。从进一步改善线圈部件1的安装时的接合性的观点出发,优选线材20的第一端部21不具有覆盖部202。这是因为,在线材20的第一端部21不具有覆盖部202的情况下,第一端部21处的导电部201的暴露面积进一步变大,与第一电极31的接触面积增加。

[0040]

能够通过以下的方法确认如下:在线材20的第一端部21处,在第一凸缘部11的底面11a侧的部分,导电部201从覆盖部202暴露;以及关于在线材20的第一端部21中导电部201暴露的面积,与第一电极31的表面侧相比,第一凸缘部11的底面11a侧较大。如图1所示,在第一电极31的中央切断线圈部件1,形成截面(x-x截面)。使用扫描型电子显微镜(sem)和能量分散型x线分析法(edx),对于所形成的截面,测定来自构成覆盖部202的材质的信号。基于测定结果而对截面图像实施映射处理,制成表示上述材质的分布的解析图像。观察解析图像中的线材20附近(更具体而言,导电部201的表面附近)。在观察时根据碳元素(c)的映射位置、存在量,能够确认在第一端部21不存在覆盖部202。

[0041]

第一电极31设置于第一凸缘部11的第一底面11a。第一电极31具有:形成于第一凸缘部11的第一底面11a的基底电极层313、形成于基底电极层313的第二镀敷层312、以及形成于第二镀敷层312的第一镀敷层311。第一镀敷层311构成第一电极31的表面。第一镀敷层311包含金属氧化膜311a。在第一镀敷层311的表面设置有金属氧化膜311a。金属氧化膜311a可以存在于第一镀敷层311的表面局部,也可以整面地存在。金属氧化膜311a是使第一镀敷层311的表面部分氧化而得的膜。更具体而言,金属氧化膜311a具有在后述的外部电极形成步骤中在形成第一镀敷层311之后形成的氧化膜、以及在连接步骤中将线材20的第一端部21和第一电极31连接时重新形成的第一镀敷层311的表面部分的氧化膜。即,后者的氧化膜,是在加热连接时暂时由焊剂40(活性剂)还原的氧化膜(前者的氧化膜的局部)在进行了连接之后(线材20的埋设后)新形成的第一镀敷层311的表面部分再次被氧化而形成的。

[0042]

第一镀敷层311例如是通过镀敷而形成的金属层。第一镀敷层311例如包含锡,更具体而言是焊锡润湿性优异的sn(锡)层和锡合金层。金属氧化膜311a是第一镀敷层311的表面被大气中的氧进行了氧化而形成的膜。金属氧化膜311a的材质例如为氧化锡。

[0043]

在通过后述的制造方法来制造线圈部件1的情况下,第一镀敷层311例如包含碳元素。像这样碳元素存在于第一镀敷层311内这种情况,能够通过以下的方法来确认。如图1所示,在第一电极31的中央切断线圈部件1,形成截面(x-x截面)。使用sem和edx,对于所形成的截面测定来自碳元素的信号。基于测定结果对于断面图像实施映射处理,制成表示碳元素的分布的解析图像。观察解析图像的第一镀敷层311。由此,能够确认碳元素存在于第一镀敷层311内。

[0044]

此外,此时也可以使用傅立叶变换红外分光法(ft-ir),确认碳元素为树脂的一部分、或者该树脂是来自焊剂40含有物的残渣(更具体而言,该树脂包含松香或者其改性物)。

[0045]

第二镀敷层312是通过镀敷而形成的金属层。第二镀敷层312例如是由ni构成的、具有耐焊锡侵蚀性的ni层(阻挡层)。

[0046]

第二镀敷层312不与线材20的第一端部21接触。

[0047]

基底电极层313例如是将通过浸渍方法而涂覆的ag玻璃膏等导电性膏烧制而得的烧结体。在基底电极层313为烧结体的情况下,能够确保基底电极层313本身的强度、耐冲击性,并且能够确保基底电极层313与第一凸缘部11间的固定力。基底电极层313例如为低电阻优异的ag层。

[0048]

[实施例]

[0049]

在图3中表示实施例的线圈部件1的截面。图3相当于图2的线材20的第一端部21的放大剖视图(请注意,图3相对于图2,上下相反)。第一电极31具有:形成在第一凸缘部11上的包含ag的基底电极层313、形成在基底电极层313上的由ni构成的第二镀敷层312、以及形成在第二镀敷层312上的由sn构成的第一镀敷层311。金属氧化膜311a存在于第一镀敷层311的表面。线材20具有:由cu构成的导电部201、以及覆盖导电部201的由聚氨基甲酸乙酯构成的覆盖部202。

[0050]

线材20的第一端部21的局部埋设于第一电极31(具体而言,第一镀敷层311),不与第二镀敷层312接触。线材20的第一端部21处的导电部201的截面形状为大致圆形,与线材20的位于卷芯部13处的导电部201的截面形状相同。通过edx而确认如下,线材20的第一端部21不具有覆盖部202,仅由导电部201构成。另外,通过edx而确认如下,碳元素存在于第一镀敷层311。该碳元素被推测为来自用于制造的焊剂40的含有物的残渣。此外,用于线圈部件1的制造的焊剂40包含松香、溶剂和活性剂。此外,在上述实施例中,线材20的第一端部21的局部埋设于第一电极31,但在其他的多个实施例中,线材20的第一端部21完全地埋设于第一电极31。

[0051]

[线圈部件的制造方法]

[0052]

参照图4a~图4d,对线圈部件1的制造方法的一例进行说明。图4a~图4d是用于对线圈部件1的制造方法进行说明的侧视图和剖视图。图4c表示图4b的y-y截面。

[0053]

线圈部件1的制造方法包含铁芯准备步骤、外部电极形成步骤、焊剂涂覆步骤、线材卷绕步骤以及连接步骤。

[0054]

更具体而言,线圈部件的制造方法具备如下的工序:

[0055]

准备铁芯10,该铁芯10具有卷芯部13和形成于卷芯部13的端面的第一、第二凸缘部11、12(铁芯准备步骤);

[0056]

在第一、第二凸缘部11、12的底面11a、12a形成外部电极(第一、第二电极31、32)

(外部电极形成步骤);

[0057]

在卷芯部13上卷绕线材20(线材卷绕步骤);以及

[0058]

将线材的端部21、22加热连接于第一、第二电极31、32(连接步骤),

[0059]

在形成第一、第二电极31、32时,利用镀敷形成第一金属层(第一镀敷层311、321)以构成第一、第二电极31、32的表面,

[0060]

在加热连接线材20之前,在第一镀敷层311、321或者线材20的端部21、22涂覆包含松香和活性剂的焊剂40(焊剂涂覆步骤),

[0061]

在加热连接线材20时,按照第一镀敷层311、321、焊剂、线材20的端部21、22的顺序,将它们重叠,并且加热线材20的端部21、22,由此焊剂40除去第一镀敷层311、321表面的金属氧化膜311a。

[0062]

在铁芯准备步骤中,准备铁芯10。例如,利用金属模一体成型而形成铁芯10。由此,能够准备铁芯10,该铁芯10具有卷芯部13、形成于卷芯部13的第一端13a的第一凸缘部11、以及形成于卷芯部13的第二端13b的第二凸缘部12。

[0063]

在外部电极形成步骤中,在第一、第二凸缘部11、12的底面11a、12a上形成第一、第二电极31、32。在形成第一、第二电极31、32时,利用镀敷形成第一镀敷层311、321,以构成第一、第二电极31、32的表面。更具体而言,在外部电极形成步骤中,在第一凸缘部11的第一底面11a上,依次形成基底电极层313、第二镀敷层312和第一镀敷层311。基底电极层313例如是通过浸渍方法在第一凸缘部11的底面11a上涂覆导电膏并烧制涂覆膜而形成的。导电膏例如包含玻璃和导电性粉末。导电性粉末例如为ag粉末。接下来,第二镀敷层312例如通过镀敷ni而形成。另外,第一镀敷层311例如通过镀敷sn而形成。金属氧化膜311a例如是在镀敷sn之后,第一镀敷层311的表面部分与大气中的氧反应而形成的。另外,在最终制造的线圈部件1中,除了在镀敷sn后形成的氧化膜之外,还在后述的加热连接后形成金属氧化膜311a。后者的金属氧化膜311a是在连接步骤中,例如在将线材20的第一端部21和第一电极31连接时再次形成的第一镀敷层311的表面部分氧化而形成的。在表示加热连接之后的状态的图4c中,在再次形成的第一镀敷层311的表面部分未形成金属氧化膜311a。

[0064]

在焊剂涂覆步骤中,在加热连接线材20之前,如图4a所示,在第一镀敷层311(金属氧化膜311a)涂覆包含松香和活性剂的焊剂40。具体而言,将铁芯10浸入于放入到容器100的焊剂40,以使设置于铁芯10的第一底面11a的第一电极31由焊剂40涂覆。

[0065]

在线材卷绕步骤中,在卷芯部13上卷绕线材20。

[0066]

在连接步骤中,将线材20的端部21、22加热连接于第一、第二电极31、32。在连接步骤中,更具体而言,在加热连接线材20时,按照第一镀敷层311、焊剂40、线材20的端部21的顺序,使它们重叠,并且加热线材20的端部21,由此焊剂40除去第一镀敷层311表面的金属氧化膜311a。

[0067]

详细地说,在连接步骤中,首先,如图4b和图4c所示,在第一镀敷层311的表面上配置线材20的第一端部21,使焊剂40夹在第一镀敷层311的表面与线材20的第一端部21之间。具体而言,将线材20的第一端部21弯折,使其与形成在第一镀敷层311上的焊剂40的涂覆膜接触。由此,使第一镀敷层311和线材20的第一端部21与焊剂40接触。

[0068]

此外,在本说明书中,使第一镀敷层311和线材20的第一端部21与焊剂40接触还包含使金属氧化膜311a和线材20的第一端部21与焊剂40接触。

[0069]

在连接步骤中,接下来,如图4c和图4d所示,加热线材20,将线材20的第一端部21的至少局部埋设于第一电极31,使线材20的第一端部21与第一电极31连接。加热单元例如是加热器(更具体而言,与以往相比设定为低压的加热器、以及设定为不施加压力的加热器)和烙铁300。具体而言,例如,使作为加热单元的烙铁300与线材20的第一端部21接触,而加热线材20的第一端部21。通过该加热,焊剂40除去金属氧化膜311a,并且分解线材20的第一端部21的覆盖部202。由此,除去线材20的第一端部21的覆盖部202,并且除去金属氧化膜311a,而将线材20的第一端部21(第一端部21中的导电部201)埋设于第一电极31。

[0070]

在该压接处理中,通过加热时的焊剂40的作用(更具体而言,除了焊剂40对金属氧化膜311a的除去的作用之外,还具有对第一端部21的覆盖部202的分解除去的作用),与不使用焊剂40的以往的压接处理相比,即使降低将线材20的第一端部21按压于第一镀敷层311的按压力,也能够将线材20和第一电极连接(即,能够进行低加压连接)。由此,不用对铁芯10、线材20和第一电极31施加不需要的按压力,就能够将线材20的第一端部21与第一电极31连接。因此,在压接处理中,能够降低对线圈部件1的损伤,能够降低线材20的断线风险,抑制铁芯10和第一电极31上的裂缝的产生。

[0071]

另外,优选能够不施加按压力而实施该压接处理(即,能够进行无加压连接)。在不施加按压力而实施压接处理的情况下,例如,若将铁芯10的底面配置于上侧,则通过线材20的自重而使线材20的第一端部21进入第一镀敷层311中。

[0072]

另外,在压接处理中,能够进行低加压连接,因此线材20的第一端部21不变形而保留原来形状。即,压接处理后的线材的端部21中的导电部201的截面形状在线材20的横截面中,与线材20的位于卷芯部13的导电部201的截面形状相同,具体而言,为大致圆形。

[0073]

另外,在压接处理中,能够进行低加压连接,因此将线材20的端部21的至少局部埋设于第一电极31,不与第二镀敷层312接触。线材20的端部21不与第二镀敷层312接触,表示在压接处理时,不施加较大的按压力,不会由于按压力而在第二镀敷层312产生裂缝。这样的裂缝产生的抑制例如表示在第二镀敷层312为具有耐焊锡侵蚀性的阻挡层的情况下,抑制第一电极31的耐焊锡侵蚀性的降低。相反,若在压接处理中在第二镀敷层产生裂缝,则在线圈部件1的安装时,焊锡经由裂缝到达基底电极层,有时无法充分地抑制焊锡侵蚀。线材20的端部21不与第二镀敷层312接触还表示在压接处理时,不对铁芯10施加较大的按压力。这样降低对铁芯10的加压,因此能够降低铁芯10的损伤(更具体而言,裂缝的产生)。并且,在压接处理中,能够进行低加压连接或者无加压连接,因此在压接处理时不施加较大的按压力,能够抑制线材20的断线风险。

[0074]

另外,与以往的压接处理相比,该压接处理能够降低加热线材20的温度(加热温度)(即,能够进行低温连接)。由此,不用对铁芯10、线材20和第一电极31施加不需要的热,就能够将线材20的第一端部21与第一电极31连接。加热温度例如为200℃~300℃。因此,在压接处理中,能够降低对铁芯10、线材20和电极31、32的热损伤。

[0075]

另外,在压接处理中不施加不需要的热,因此不容易形成焊锡润湿性较低的金属氧化膜311a。并且,在压接处理中,即使导电部201从第一镀敷层311暴露,在暴露的导电部201的表面也不容易形成焊锡润湿性较低的氧化膜。因此,在将线圈部件1安装于安装基板时,能够形成稳固的接合。

[0076]

此外,在以往的压接处理中,将覆盖部加热到构成覆盖部的树脂(例如,聚氨基甲

酸乙酯、聚酰胺和聚酰胺酰亚胺)的耐热温度以上的温度,通过热分解等而从线材的端部除去覆盖部。例如,关于由聚酰胺酰亚胺构成的覆盖部,不通过以往的热压接除去覆盖部,对覆盖部照射激光而除去。

[0077]

这样,与以往相比,通过压接处理,能够进行低温连接和低加压连接,因此能够从线材20的第一端部21将覆盖部202和构成覆盖部202的材质的残渣从第一电极31内容易地除去。这样,能够将焊锡润湿性较低的覆盖部202和该残渣从第一电极31内容易地除去,因此在线圈部件1的安装时能够使线圈部件1与安装基板稳固地接合。

[0078]

如上述那样,在压接处理中能够进行低加压连接并且低温连接。这是因为,在使第一镀敷层311与焊剂40接触的状态下进行加热连接。详细地说,若加热焊剂40,则能够通过焊剂40中包含的活性剂,容易地除去第一镀敷层311(例如,sn层)的表面的金属氧化膜311a。由此,第一镀敷层311容易熔融,其结果是,线材20的第一端部21容易埋设。

[0079]

焊剂40包含松香和活性剂。松香例如为天然的松香和改性松香。改性松香例如为将天然的松香还原而得的松香(还原松香)、聚合的松香(聚合松香)、和歧化的松香(歧化松香);以及在天然的松香中导入了置换基等而得的松香衍生物。松香可以单独包含1种该松香,也可以组合包含2种以上。

[0080]

活性剂具有作为还原剂的功能。在焊剂40包含活性剂的情况下,在压接处理时,焊剂40促进金属氧化膜311a的还原反应。这样,活性剂促进金属氧化膜311a的除去,由此线材20的端部21的至少局部容易埋设于镀敷层311。活性剂例如为羧酸这样的有机酸、卤代醇、卤代烃和胺。羧酸例如为甲酸、乙酸、月桂酸和棕榈酸这样的单羧酸;以及草酸、丙二酸、琥珀酸、戊二酸、己二酸、辛二酸、壬二酸、癸二酸和邻苯二甲酸这样的二羧酸。活性剂可以单独包含它们中的1种,也可以组合包含2种以上。

[0081]

焊剂40还可以包含溶剂。溶剂能够调整焊剂40的粘度。溶剂例如为醇、酮、酯、醚、芳香族烃和脂肪族烃。醇例如为乙二醇这样的多元醇。溶剂可以单独包含它们中的1种,也可以组合包含2种以上。

[0082]

在压接处理中使用焊剂40,因此在线圈部件1中,碳元素(更具体而言,考虑来自焊剂40的结构成分的碳元素)存在于第一镀敷层311(更具体而言,第一镀敷层311的层内和层表面)。

[0083]

另外,在线圈部件1中,有时在制造时使用的焊剂40的残渣存在于第一镀敷层311。在线圈部件1的制造方法中使用包含松香、溶剂和活性剂的焊剂40的情况下,焊剂40的残渣例如为松香或者松香的改性物。

[0084]

在上述中,对使线材20的第一端部21与第一电极31连接的情况进行了说明,但能够以同样的方法使线材20的第二端部22与第二电极32连接。

[0085]

(第二实施方式)

[0086]

第二实施方式与第一实施方式在如下的方面不同,取代第一镀敷层311的表面,在线材20的第一端部21涂覆焊剂40。具体而言,在第一实施方式中,在线材卷绕步骤之前,进行焊剂涂覆步骤,但在第二实施方式中,在线材卷绕步骤之后进行焊剂涂覆步骤。以下对该不同的结构进行说明。此外,在第二实施方式中,与第一实施方式相同的附图标记为与第一实施方式相同的结构,因此省略其说明。

[0087]

第二实施方式的线圈部件1的制造方法包含铁芯准备步骤、外部电极形成步骤、线

材卷绕步骤、焊剂涂覆步骤、接触步骤、以及连接步骤。

[0088]

在线材卷绕步骤中,在卷绕了卷芯部13的线材20之后,不折弯线材的第一端部21,而不与第一电极31接触。

[0089]

在焊剂涂覆步骤中,在线材20的第一端部21涂覆焊剂40。例如,将线材20的第一端部21浸入图4a所示的容器100内的焊剂40,而在线材20的第一端部21涂覆焊剂40。

[0090]

在接触步骤中,使线材20的第一端部21弯折而使线材20的第一端部21和第一镀敷层311接触焊剂40。由此,能够使焊剂40夹在第一镀敷层311的表面与线材20的第一端部21之间,而使第一镀敷层311的表面与线材20的第一端部21接触。

[0091]

在上述实施方式中,线材20的端部21、22完全埋设在电极31、32内,但不限于此。只要线材20的端部21、22的至少局部埋设在电极31、32内即可。

[0092]

在上述实施方式中,在线材20的横截面(图1的x-x截面)中,线材20的第一端部21处的导电部201的形状与线材20的位于卷芯部13的导电部201的形状相同,但不限于此。第一端部21中的导电部201的截面形状也可以与卷芯部13中的导电部201的截面形状不同。另外,在导电部201的截面形状相同的情况下,不需要完全相同,也可以实质相同。

[0093]

在上述实施方式中,对第一电极31的结构进行了说明,但不限于此。在线圈部件1中,第二电极32也可以具有与第一电极31相同的结构。即,第二电极32也可以具有第一镀敷层321、第二镀敷层322和基底电极层323。由此,通过第二电极32具有与第一电极31相同的结构,从而线材20的第二端部22与第二电极32良好地连接,因此线材20与电极31、32的连接性进一步提高。但是,不限于上述结构,也可以是,第一、第二电极31、32中的任意一个具有上述结构。并且,在如上述那样线圈部件1还具有第三电极和第四电极的情况下,第一~第四电极中的任意一个也可以具有上述结构。

[0094]

在上述实施方式中,电极31、32具有通过镀敷形成的镀敷层,但不限于此。电极31、32也可以具有通过镀敷以外的方法形成的金属层。即,电极31、32具有:形成于凸缘部11、12的底面11a、12a的基底电极层313、323、以及形成于基底电极层313、323的金属层。金属层例如为镀敷层和通过镀敷以外的方法形成的金属层。在金属层为镀敷层的情况下,在第一实施方式中,第一镀敷层相当于第一金属层,第二镀敷层相当于第二金属层。

[0095]

在上述实施方式中,第一电极31具有两个镀敷层311、312,第二电极32具有两个镀敷层321、322,但不限于此。例如,电极31、32也可以具有3个以上的镀敷层。

[0096]

第二镀敷层312、322与线材20的第一端部21、22不接触,但不限于此。例如,第二镀敷层312、322也可以与线材20的第一端部21、22接触。

[0097]

在上述实施方式中,线材20为1根,但不限于此。在线材20为2根的情况下,线圈部件1能够采用共模扼流圈。具体地说,在线材20为2根的情况下,第一凸缘部11在第一底面11a侧具有两个脚部,在一个脚部设置有第一电极,在另一个脚部设置有第三电极。第二凸缘部12在第二底面12a侧具有两个脚部,在一个脚部设置有第二电极,在另一个脚部设置有第四电极。一个线材(第一线材)的第一端部与第一电极连接,第二端部与第二电极连接。另一个线材(第二线材)的第一端部与第三电极连接,第二端部与第四电极连接。

[0098]

在上述实施方式中,电极31、32具有基底电极层313、323,但不限于此。电极31、32例如也可以取代基底电极层313、323的至少一方,例如具有由cu构成的金属端子。

[0099]

在上述实施方式中,在第一镀敷层311的表面和线材20的第一端部21中的任一者

上涂覆焊剂40,但不限于此。也可以在使第一镀敷层311的表面和线材20的第一端部21接触的状态下,使焊剂40与第一镀敷层311的表面和线材20的第一端部21双方接触。

[0100]

本发明不限于第一、第二实施方式,只要不变更本发明的主旨,能够在各种方式中实施。另外,第一、第二实施方式所示的结构是一例,没有特别限定,能够在实质上不脱离本发明的效果的范围中进行各种变更。例如,在第一、第二实施方式中说明的事项能够适当地组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。