1.本发明涉及机器学习技术在材料科学领域中的应用,具体地涉及一种基于神经网络模型和数值模拟的点阵材料参数优化方法,属于点阵材料结构设计技术领域。

背景技术:

2.点阵材料是由周期性结点和结点间连接杆构成的材料,因其轻量化,高强度的优点被广泛应用于航空航天器设计、土木工程结构设计等领域中。点阵材料的力学特性不仅仅取决于基体材料特性,还在很大程度上取决于被选用点阵材料的点阵类型、连接杆间夹角和连接杆直径等材料参数。

3.在传统的点阵材料结构设计中,研究者需要利用实验手段与理论计算相结合的方法,依次比较采用各种参数的点阵材料性能的优劣。这种研究范式耗时较长,无法在短时间内找到最优的点阵材料设计方案,且实验手段成本较高。受益于数值模拟技术的发展,研究者可以使用有限元分析等方法对点阵材料的变形过程进行仿真,减少了实验成本。然而,在进行数值模拟之前,仍需人为设定材料的参数,参数的设置依赖于已有研究经验。此外,为了得到特定点阵材料的力学性能,数值模拟方法需要对材料的整个变形过程进行计算,在实际应用中对硬件设备要求较高。

4.在机器学习领域中,许多被广泛使用的回归模型都具有强大的预测能力,在数据量充足的前提下,能够在各种工业场景中实现高精度的预测。在材料科学领域内,机器学习技术在材料性能预测方面也已经被大量使用,但目前还未有研究者利用机器学习技术实现对点阵材料参数的优化。

技术实现要素:

5.有鉴于此,本发明提供一种基于神经网络模型和数值模拟的点阵材料参数优化方法,该方法能够实现对点阵材料结构参数的优化设计,获取材料性能最优的点阵材料。

6.本发明的目的是通过以下技术方案实现的。

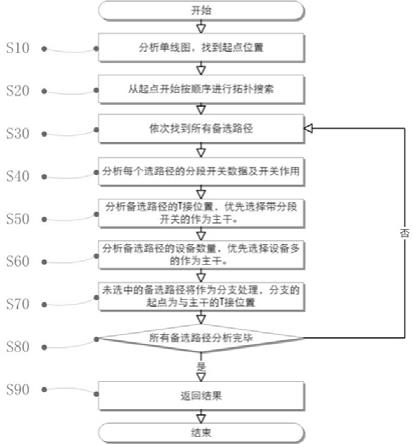

7.基于神经网络模型和数值模拟的点阵材料参数优化方法,所述方法包括以下步骤:

8.s01:选取一种点阵模式,并使用随机算法得到一种类型点阵材料可能的多组结构参数,对各组结构参数进行点阵材料的三维建模,获得多个该类型点阵材料在一个周期内的三维模型;其中,一个周期是指在一种类型点阵材料的点阵模式下,通过周期性排列能构成整个点阵材料的最小结构单元;

9.s02:利用数值模拟方法,计算每个点阵材料的三维模型在特定载荷下的变形过程,记录所关注的点阵材料的性能数据,并将所获得的性能数据作为点阵材料性能指标,所获得的性能数据以及与其对应的结构参数组成点阵材料数据集;

10.s03:基于神经网络模型搭建预测模型,以点阵材料结构参数作为输入,并将步骤s02利用数值模拟方法计算出的点阵材料性能数据作为预测目标;将步骤s02中的点阵材料

数据集按所需比例划分成训练集和测试集,利用训练集数据训练预测模型,并完成对预测模型结构参数的调优,利用测试集数据进行测试时使预测模型误差小于20%;

11.s04:使用参数优化算法,计算出能够使训练好的预测模型输出最优性能的一组或若干组参数。

12.进一步地,步骤s01中所述的点阵模式优选四面体结构模式,此时点阵材料的结构参数包括:

13.结点坐标x

(1)

,x

(1)

∈r

3n

,n为点阵材料在特定点阵模式中的结点数量,对于四面体结构模式,n=4;

14.连接杆直径x

(2)

,x

(2)

为标量,即所有连接杆的直径是相同的;

15.其中,结点坐标的确定方法为:建立三维直角坐标系,将第一个结点坐标设在原点,第二个结点坐标设在x轴上,x坐标随机确定,第三个结点坐标设在xoy平面第一象限内,第四个结点坐标设在第一卦限,再对整个四面体进行平移,即:

16.ε

x

,εy,εz∈n(μ,σ);

17.其中,ε

x

,εy,εz是从正态分布中得到的随机数,意为着对每个四面体结构模型,都将整体沿随机方向平移随机的距离。随机平移量的引入能够增加神经网络的鲁棒性。矩阵k的每一行都代表对应结点的3个坐标。将k转变为向量,得到:

18.x

(1)

=[ε

x ε

y ε

z a ε

x ε

y ε

z b ε

x c εy εz d εx e

εy f εz]

t

;

[0019]

a~f为非零坐标值,每种四面体结构的平移前具体结点坐标都通过随机算法确定,且满足任一连接杆的长度都在最小长度l

min

和最大长度l

max

之间。同样的,每种结构参数中的连接杆直径x

(2)

也通过产生随机数确定,并要求直径在人为设定的最小直径d

min

和最大直径d

max

之间。

[0020]

将x

(1)

与x

(2)

合并,得到表征点阵材料结构参数的向量x=[x

(1)

x

(2)

]。

[0021]

在选定点阵模式的基础上,在点阵的一个周期内有多个结点,结点间的相对位置发生变化,连接杆的位置和连接杆之间的夹角就会随之改变,影响点阵材料在外界载荷下的应力分布,进而影响材料力学性能。因此,每个结点的坐标都作为神经网络模型的输入。此外,连接杆的直径直接决定材料力学性能,因此,也作为神经网络模型的输入参数。

[0022]

进一步地,步骤s01中,可以采用商业三维建模软件对点阵材料进行三维建模,即基于商业三维建模软件进行编程,可以自动生成点阵材料结构参数不同的多个三维模型,每个三维模型都包括点阵材料一个周期内的结点和结点间连接杆。

[0023]

进一步地,步骤s02中所述数值模拟方法可以利用商业有限元分析软件,基于有限元分析方法计算点阵材料性能指标y。合理地设置点阵材料的弹性模量等非结构参数,并将外界载荷类型设置为所关注的服役状态,如静态载荷、冲击载荷等等。计算点阵材料在外界载荷作用下的性能指标,如材料强度、变形量等等,并将相应数值作为点阵材料性能指标y。由于利用三维建模软件得到的三维模型只包含一个周期内的结点和结点间连接杆,因此,要在数值模拟方法所涉及的模型(即指数值模拟软件所建立的点阵模型)边界设定令位移约束条件使点阵模型中与预测目标无关的其他结点不发生位移。最终得到的数据集为d={(xi,yi)},i=1,2,...,m,m为数据量,x为上述表征点阵材料结构参数的向量。

[0024]

进一步地,步骤s03中,训练集中的数据量与测试集中的数据量比例优选(70:30)~(95:5)。

[0025]

进一步地,步骤s03中,所使用的神经网络模型为基于误差反向传播算法的bp神经网络模型,每次训练之前,需要对训练集内数据进行归一化预处理。根据预测模型在训练集上的表现合理地设置神经网络模型的结构和参数,包括隐藏层数量、每个隐藏层神经元数量、激活函数、优化器以及学习率等中的至少一种,实现对预测模型结构参数的调优。将神经网络模型的目标函数设定为均方差损失函数(mse),即:

[0026][0027]

其中,x为点阵材料结构参数,y为步骤s02利用数值模拟方法获得的材料性能,为预测模型预测的材料性能,z为测试集数据量。

[0028]

进一步地,步骤s04中所述的参数优化算法可以选择网格搜索。由于在步骤s03后已经获得了完成训练的预测模型,此时向预测模型中输入步骤s02所述数据集中未包含的新结构参数,能够很快得到预测模型预测的材料性能并作为材料结构参数的优化目标。利用上述参数优化算法在参数空间中进行探索,可在较短时间内得到目标函数最优的材料结构参数。具体地,从数值模拟数据中找到材料性能y最优的若干材料结构参数,这些参数可能接近最优材料参数。在这些材料参数附近的一定范围内使用网格搜索,得到能够使材料性能达到最优的材料参数。

[0029]

有益效果:

[0030]

本发明所述优化方法基于神经网络模型所建立的预测模型,一方面可通过设定期望性能,探索得到最优的材料结构参数,实现对点阵材料结构参数的优化设计,获取性能最优的点阵材料结构;另一方面可对点阵材料参数的性能进行预测,大量减少样品制备、试验与模拟的工作量。

附图说明

[0031]

图1为四面体结构和结点间位置关系的示意图。

具体实施方式

[0032]

下面结合具体实施方式对本发明作进一步阐述,其中,所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径获得。

[0033]

实施例1

[0034]

s01:选取较为简单的四面体结构模式,并使用随机算法得到该点阵模式下此类型点阵材料可能的多组结构参数,采用商业三维建模软件对各组结构参数进行点阵材料的三维建模,获得多个该类型点阵材料在一个周期内的三维模型,每个三维模型都包括点阵材料一个周期内的结点和结点间连接杆;

[0035]

其中,选用四面体结构模式时,只关注点阵材料的一个周期,即由四个结点构成的四面体,四面体结构和结点间位置关系见图1,点阵材料的结构参数包括:

[0036]

结点坐标x

(1)

,x

(1)

∈r

12

;

[0037]

连接杆直径x

(2)

,x

(2)

为标量,即所有连接杆的直径是相同的;

[0038]

其中,结点坐标的确定方法为:建立三维直角坐标系,将第一个结点坐标设在原点,第二个结点坐标设在x轴上,x坐标随机确定,第三个结点坐标设在xoy平面第一象限内,第四个结点坐标设在第一卦限,再对整个四面体进行平移,即:

[0039]

ε

x

,εy,εz∈n(0,1);

[0040]

其中,ε

x

,εy,εz决定了四面体结构的平移方向和距离。矩阵k的每一行都代表对应结点的3个坐标,将k转变为向量,得到:

[0041]

x

(1)

=[ε

x ε

y ε

z a ε

x ε

y ε

z b ε

x c ε

y ε

z d ε

x e ε

y f εz]

t

;

[0042]

a~f为非零坐标值,每种四面体结构的平移前具体结点坐标都通过随机算法确定,且满足任一连接杆的长度都在最小长度80mm和最大长度150mm之间。同样的,每种结构参数中的连接杆直径x

(2)

也通过产生随机数确定,并要求直径在人为设定的最小直径5mm和最大直径10mm之间,总共生成了5000组点阵材料结构参数;将x

(1)

与x

(2)

合并,得到表征点阵材料结构参数的向量x=[x

(1)

x

(2)

];

[0043]

s02:利用数值模拟方法,计算每个点阵材料的三维模型在特定载荷下的变形过程,记录所关注的点阵材料的性能数据,并将所获得的性能数据作为点阵材料性能指标,所获得的性能数据以及与其对应的结构参数组成点阵材料数据集;

[0044]

其中,数值模拟方法可以利用商业有限元分析软件,基于有限元分析方法计算点阵材料性能指标y,具体操作如下:设置点阵材料的弹性模量为29.5

×

104n/mm2,并只关注材料的弹性变形;将外界载荷施加于不在xoy平面内的第四个结点上,方向为z轴负方向,施加力的大小固定为2000n,计算在载荷作用下四面体结构中第四个结点沿z轴负方向的平移量,并作为预测目标y;由于利用三维建模软件得到的三维模型只包含一个周期内的结点和结点间连接杆,而对于实际的具有四面体结构模式的点阵材料,每一个周期的底部结点都会受到相邻周期内连接杆施加的作用力,因此要在数值模拟方法中所涉及的模型(即指数值模拟软件所建立的点阵模型)的边界设定相应位移约束条件,使得四面体底部结点不能够发生位移,即处在xoy平面内的三个结点固定,不能够发生平移,最终得到的数据集为d={(xi,yi)},i=1,2,...,m,m=5000,x为上述表征点阵材料结构参数的向量;

[0045]

另外,在选定点阵模式的基础上,在点阵的一个周期内有多个结点,结点间的相对位置发生变化,连接杆的位置和连接杆之间的夹角就会随之改变,影响点阵材料在外界载荷下的应力分布,进而影响材料力学性能,因此,每个结点的坐标以及连接杆的直径都作为神经网络模型的输入的结构参数;

[0046]

s03:基于神经网络模型搭建预测模型,以点阵材料结构参数作为输入,并将步骤s02使用有限元分析方法计算出的点阵材料性能数据作为预测目标;将步骤s02中的点阵材料数据集按95:5的比例划分成训练集和测试集,利用训练集数据训练预测模型,并完成对预测模型结构参数的调优;完成训练后,使用测试集上数据对预测模型进行测试,目标函数达到1.7

×

10-3

;

[0047]

其中,所使用的神经网络模型为基于误差反向传播算法的bp神经网络模型,每次训练之前,需要对训练集内数据进行归一化预处理;神经网络中隐藏层层数为5,每层24个神经元,对神经网络中每个隐藏层都使用tahn激活函数,选用sgd momentum优化器进行参

数更新,实现对预测模型结构参数的调优;将神经网络的目标函数设定为均方差损失函数(mse),即:

[0048][0049]

其中,x为点阵材料的结构参数,y为数值模拟得到的结点位移量,为预测模型预测的结点位移量,z为测试集数据量;

[0050]

s04:使用参数优化算法,计算出能够使训练好的预测模型输出最优性能的一组或若干组参数;

[0051]

其中,所述的参数优化算法可以选择网格搜索,得到能够使结点位移量y达到最低的材料参数。最终结果表明,对于结点坐标x

(1)

,当其能够使处于xoy平面内三个结点间连线构成的三角形接近等边三角形,且第四个结点在xoy平面内投影接近上述三角形的重心时,结点位移量y最小。显然,这样的形状由于对称性较强,应力在连接杆间分布均匀而具有最小的结点位移量。对于连接杆直径x

(2)

,当直径接近人为设定的最大值10mm时,结点位移量y达到最小,这也与经验相符合。

[0052]

以上实施例用简单的四面体结构展示了本发明所述方法的可行性。对于更复杂的点阵模式和其他材料性能指标,利用该方法同样能得到较优的材料参数。

[0053]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。