1.本发明涉及织物成型技术领域,尤其是涉及一种织物剪切性能参数的测试方法与装置。

背景技术:

2.纤维复合材料具有优异的力学性能,在汽车、航空航天、以及医疗器械等领域中均有广泛应用。在以织物纤维作为增强体的复合材料制造过程中,经常需要对织物进行预先成型操作,再通过添加基体材料形成复合材料产品。预成型过程中,织物的纤维束角度变化以及起皱现象会对最终的产品质量产生十分重要的影响。因此,织物在大规模投产前,需要通过织物仿真分析对织物的工艺参数进行优化,织物的剪切性能参数是仿真分析过程中十分重要的参数之一,工业中常采用施加沿纤维束方向拉伸力的方法来提高成型质量。然而,在现有技术中,仅基于纯剪切状态下的织物剪切性能进行成型仿真分析,没有考虑到不同拉伸力对织物剪切性能的影响,导致仿真的精度降低,进而导致产出的织物存在起皱等质量问题,因此,为了避免产出的织物存在起皱等缺陷,需要对沿纤维束拉伸力作用下的织物剪切性能参数进行测试,以提高织物仿真分析的精度。

技术实现要素:

3.本发明提供一种织物剪切性能参数的测试方法与装置,以解决织物仿真分析精度较低的技术问题,通过获取反映织物的剪切性能与纤维束拉伸力的本构关系,提高了织物的仿真精度,避免产生起皱现象,从而提高了产品的成型质量。

4.为了解决上述技术问题,本发明实施例提供了一种织物剪切性能参数的测试方法,包括:

5.获取织物的几何参数和材料参数;

6.在对织物进行拉伸剪切测试过程中,调节作用于所述织物上的拉伸力,并分别获取拉伸力变化曲线、织物剪切角变化曲线;

7.根据所述织物剪切角变化曲线中的突变转折点确定织物的线性段剪切角区间与非线性段剪切角区间;

8.在所述线性段剪切角区间内,将对应的所述线性段剪切角、所述线性段剪切角对应的剪应力、对应的拉伸力、所述几何参数与所述材料参数代入预置的纤维束间初始压力计算式中,计算得到纤维束间初始压力;

9.在所述非线性段剪切角区间内,将对应的所述线性段剪切角、所述线性段剪切角对应的剪应力、对应的拉伸力、所述几何参数与所述材料参数代入预置的纤维束横线压缩模量计算式中,计算得到纤维束横线压缩模量;

10.以所述纤维束间初始压力和所述纤维束横线压缩模量构建织物的剪切性能与纤维束拉伸力之间的本构关系,其中,所述本构关系用于供织物仿真模型对所述织物的工艺参数进行优化。

11.在其中一种实施例中,所述几何参数至少包括纤维束的宽度、纤维束的厚度与纤维束的间隙;

12.所述材料参数至少包括纤维束转折点数、经纱或纬纱数量与纤维束间的摩擦系数。

13.在其中一种实施例中,所述预置的纤维束间初始压力计算式包括:

[0014][0015]

其中,为纤维束间初始压力,τ

xy

为剪应力,ls为织物边长,f

t

为纤维束拉伸力,t为所述几何参数中的纤维束厚度,w0为所述几何参数中的纤维束宽度,g0为所述几何参数中的纤维束间隙,η为所述材料参数中的纤维束转折点数,n为所述材料参数中的经纱或纬纱数,μ为所述材料参数中的摩擦系数,为剪切角。

[0016]

在其中一种实施例中,所述预置的纤维束横线压缩模量计算式包括:

[0017][0018]

其中,为纤维束间初始压力,τ

xy

为剪应力,ls为织物边长,f

t

为纤维束拉伸力,t为所述几何参数中的纤维束厚度,w0为所述几何参数中的纤维束宽度,g0为所述几何参数中的纤维束间隙,η为所述材料参数中的纤维束转折点数,n为所述材料参数中的经纱或纬纱数,μ为所述材料参数中的摩擦系数,为剪切角,为突变转折点对应的剪切角。

[0019]

在其中一种实施例中,所述以所述纤维束间初始压力与所述纤维束横线压缩模量构建织物的剪切性能与纤维束拉伸力之间的本构关系的步骤,具体为:

[0020]

构建所述织物上的拉伸力关于所述几何参数中的纤维束的厚度、所述纤维束间初始压力、所述纤维束横线压缩模量变化的多线性函数。

[0021]

本发明另一实施例提供了一种织物剪切性能参数的测试装置,包括控制器,所述控制器被配置为:

[0022]

获取织物的几何参数和材料参数;

[0023]

在对织物进行拉伸剪切测试过程中,调节作用于所述织物上的拉伸力,并分别获取拉伸力变化曲线、织物剪切角变化曲线;

[0024]

根据所述织物剪切角变化曲线中的突变转折点确定织物的线性段剪切角区间与非线性段剪切角区间;

[0025]

在所述线性段剪切角区间内,将对应的所述线性段剪切角、所述线性段剪切角对应的剪应力、对应的拉伸力、所述几何参数与所述材料参数代入预置的纤维束间初始压力计算式中,计算得到纤维束间初始压力;

[0026]

在所述非线性段剪切角区间内,将对应的所述线性段剪切角、所述线性段剪切角对应的剪应力、对应的拉伸力、所述几何参数与所述材料参数代入预置的纤维束横线压缩

模量计算式中,计算得到纤维束横线压缩模量;

[0027]

以所述纤维束间初始压力和所述纤维束横线压缩模量构建织物的剪切性能与纤维束拉伸力之间的本构关系,其中,所述本构关系用于供织物仿真模型对所述织物的工艺参数进行优化。

[0028]

在其中一种实施例中,所述几何参数至少包括纤维束的宽度、纤维束的厚度与纤维束的间隙;

[0029]

所述材料参数至少包括纤维束转折点数、经纱或纬纱数量与纤维束间的摩擦系数。

[0030]

在其中一种实施例中,所述预置的纤维束间初始压力计算式包括:

[0031][0032]

其中,为纤维束间初始压力,τ

xy

为剪应力,ls为织物边长,f

t

为纤维束拉伸力,t为所述几何参数中的纤维束厚度,w0为所述几何参数中的纤维束宽度,g0为所述几何参数中的纤维束间隙,η为所述材料参数中的纤维束转折点数,n为所述材料参数中的经纱或纬纱数,μ为所述材料参数中的摩擦系数,为剪切角。

[0033]

在其中一种实施例中,所述预置的纤维束横线压缩模量计算式包括:

[0034][0035]

其中,为纤维束间初始压力,τ

xy

为剪应力,ls为织物边长,f

t

为纤维束拉伸力,t为所述几何参数中的纤维束厚度,w0为所述几何参数中的纤维束宽度,g0为所述几何参数中的纤维束间隙,η为所述材料参数中的纤维束转折点数,n为所述材料参数中的经纱或纬纱数,μ为所述材料参数中的摩擦系数,为剪切角,为突变转折点对应的剪切角。

[0036]

在其中一种实施例中,所述控制器还被配置为:

[0037]

构建所述织物上的拉伸力关于所述几何参数中的纤维束的厚度、所述纤维束间初始压力、所述纤维束横线压缩模量变化的多线性函数。

[0038]

相比于现有技术,本发明实施例具有如下有益效果:

[0039]

(1)充分考虑到不同拉伸力对织物剪切性能的影响,通过获取反映织物的剪切性能与纤维束拉伸力的本构关系,提高了织物的仿真精度,进而能够得到精确的仿真分析数据,避免织物在大面积投产前出现起皱现象,从而提高了产品的成型质量。

[0040]

(2)通过引入精确的纤维束间初始压力计算式和纤维束横线压缩模量计算式,实现了对织物的剪切性能与纤维束拉伸力之间的本构关系中的关键物理参量的精确测试,计算方法简单,得到的数据离散型较小,且当织物类型发生变化时,无需试错调整,能够适用于不同的编制结构,具有较佳的通用性。

附图说明

[0041]

图1是本发明其中一种实施例中的织物剪切性能参数的测试方法的流程示意图;

[0042]

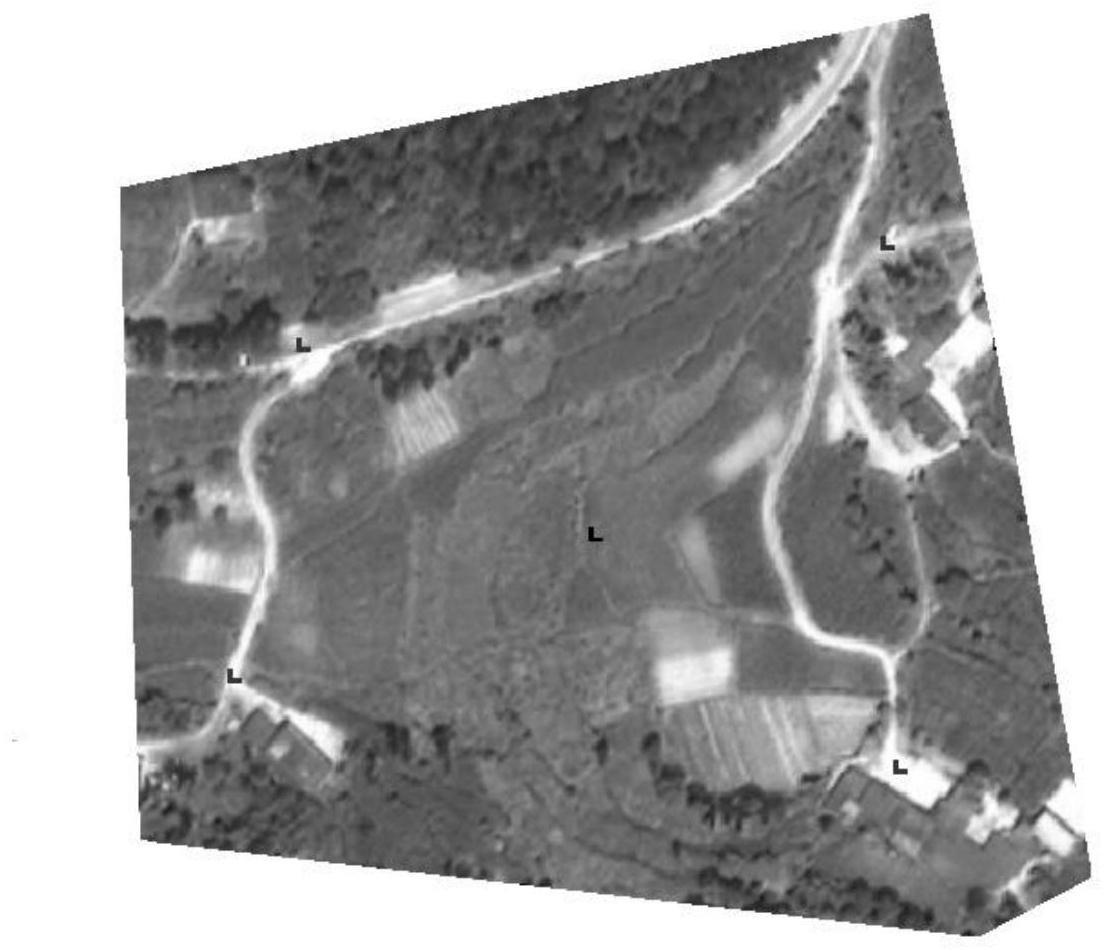

图2是本发明其中一种实施例中的2

×

2斜纹编织织物特征体元的结构示意图;

[0043]

图3是本发明其中一种实施例中的织物剪切拉伸实验装置的结构示意图;

[0044]

其中,说明书附图中的附图标记如下:

[0045]

m、纤维束拉伸力施加装置;n、织物剪切变形装置。

具体实施方式

[0046]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0047]

在本技术的描述中,需要说明的是,除非另有定义,本发明所使用的所有的技术和科学术语与属于本的技术领域的技术人员通常理解的含义相同。本发明中说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

[0048]

本发明提供了一种织物剪切性能参数的测试方法,具体的,请参见图1,图1示出为其中一实施例的织物剪切性能参数的测试方法的流程示意图,其包括:

[0049]

s1、获取织物的几何参数和材料参数;

[0050]

s2、在对织物进行拉伸剪切测试过程中,调节作用于所述织物上的拉伸力,并分别获取拉伸力变化曲线、织物剪切角变化曲线;

[0051]

s3、根据所述织物剪切角变化曲线中的突变转折点确定织物的线性段剪切角区间与非线性段剪切角区间;

[0052]

s4、在所述线性段剪切角区间内,将对应的所述线性段剪切角、所述线性段剪切角对应的剪应力、对应的拉伸力、所述几何参数与所述材料参数代入预置的纤维束间初始压力计算式中,计算得到纤维束间初始压力;

[0053]

s5、在所述非线性段剪切角区间内,将对应的所述线性段剪切角、所述线性段剪切角对应的剪应力、对应的拉伸力、所述几何参数与所述材料参数代入预置的纤维束横线压缩模量计算式中,计算得到纤维束横线压缩模量;

[0054]

s6、以所述纤维束间初始压力和所述纤维束横线压缩模量构建织物的剪切性能与纤维束拉伸力之间的本构关系,其中,所述本构关系用于供织物仿真模型对所述织物的工艺参数进行优化。

[0055]

应当说明的是,复合材料在诸如汽车制造、航空航天中是实现轻量化设计的关键因素之一,而织物复合材料的成型质量与结构件的尺寸形状密切相关,在结构设计时必须有效控制织物成型质量,本发明实施例能够提高织物的仿真精度,对于产品的轻量化设计具有重要意义。

[0056]

在本发明实施例中,通过获取反映织物的剪切性能与纤维束拉伸力的本构关系,实现对织物成型的有效仿真分析,考虑到本构关系中涉及到诸多物理参数及其变化关系难以直接测量,在现有技术中未给出具体的实验拟合或测量相关参数的方法步骤,本发明实

施例通过设置特定的测试步骤,最终实现了对本构关系的准确构建。

[0057]

作为其中一种优选方案,所述几何参数至少包括纤维束的宽度、纤维束的厚度与纤维束的间隙;所述材料参数至少包括纤维束转折点数、经纱或纬纱数量与纤维束间的摩擦系数。

[0058]

在本实施例中,应当说明的是,可以通过建立织物特征体元(rve)来实现对相关参数的获取,具体的,请参见图2,图2示出为其中一实施例的2

×

2斜纹编织织物特征体元的结构示意图,测量织物rve中纤维束转折点数ηy,经纱或纬纱数量ny,纤维束间摩擦系数μ,以及w0、g0与lr等参数,如图2所示,2

×

2斜纹编织rve的经纱或纬纱数为4,纤维束转折点数为2;然后,搭建织物在拉伸力作用下剪切变形测试的实验装置,优选织物拉伸剪切测试仪(也可选用其他实验测试装置,只要是能够测量织物在拉伸力作用下的剪切性能的实验装置均为可选方案),具体的,请参见图3,图3示出为其中一实施例的织物剪切拉伸实验装置的结构示意图,其中包括纤维束拉伸力施加装置m与织物剪切变形装置n,通过可转动菱形边框给织物施加剪切变形,在边框上安装的拉力施加装置给织物施加沿纤维束方向的拉力,且通过拉伸机夹头测试拉力和位移,在本实施例中,分别设置一组或多组拉伸力数值(拉伸力的组数由实际的测试要求决定,拉伸力组数越多,则测量结果越精确),并测量对应拉力下纤维束宽度w0、厚度t、间隙g0等几何参数;接着,对应不同的纤维束拉伸力,对织物进行剪切变形测试,获取拉伸机夹头拉力与位移曲线(即拉伸力变化曲线),并根据相应公式转换成织物剪应力和剪切角曲线(即剪切角变化曲线),作为优选的,采用如下公式将拉力与位移曲线转换为织物剪应力和剪切角曲线:

[0059][0060][0061]

其中,τ

xy

为剪应力,f

node

为拉伸机夹头拉力,ls为织物边长,t为纤维束厚度,α为纤维束夹角,为纤维束剪切角,s

node

为拉伸机夹头位;在获取到相关的曲线之后,对拉伸力变化曲线与剪切角变化曲线进行分析,对应不同纤维束拉伸力下的曲线,确定织物剪切应力与剪切角变化曲线的突变转折点,以突变点为界,将曲线分为线性段剪切角区间和非线性段剪切角区间(若测量所得曲线有明显的转折点,则可直接在曲线图上确定转折点对应的剪切角若所得曲线没有明显转折点,则可用如下公式进行计算:

[0062][0063]

其中,w0为所述几何参数中的纤维束宽度,g0为所述几何参数中的纤维束间隙,为剪切角),得到线性段剪切角范围和非线性段剪切角范围(其中是实验测量的织物剪切角最大值);然后进入两个关键参数的计算步骤,在所述线性段剪切角区间内,对应不同纤维束拉伸力下的曲线,在曲线上在范围内取足够多的

点,将这些点的坐标带入纤维束间初始压力计算式,求出对应的优选地,将这些取平均值,作为最终的在所述非线性段剪切角区间内,对应不同纤维束拉伸力下的曲线,在曲线上在范围内取足够多的点,将这些点的坐标带入纤维束横线压缩模量计算式,求出对应的e

com

,优选地,将这些e

com

取平均值,作为最终的e

com

;最后,根据计算出的关键参数来构建织物的剪切性能与纤维束拉伸力之间的本构关系,优选地,可以选用列表方式将纤维束拉伸力从小到大排序,并纤维束厚度、纤维束间初始压力与纤维束横线压缩模量与之对应,当然,本领域技术人员也可采用其他各种方式对计算出的数据进行整理,以建立各参数之间的有效对应关系和顺序,此外,如果只测试了一组拉伸力作用下的织物加剪切应力剪切角曲线,则采用基于该曲线得到的参数作为常数,若有两组及以上实验数据,则针对相邻纤维束拉伸力对应的纤维束厚度,纤维束间初始压力与纤维束横线压缩模量建立线性插值函数,最终形成纤维束厚度,纤维束间初始压力,纤维束横线压缩模量随纤维束拉伸力变化的多线性函数。在后续对织物进行仿真分析时,通过建立用户子程序将上述多线性函数以及相关的剪切本构模型(其中,剪切本构模型为当α》α

min

时,

[0064]

当α≤α

min

时,

[0065]

输入到织物仿真模型的材料参数中,进行仿真分析,优化了在仿真过程中,调节作用于织物上的拉伸力直至所述织物的表面不起皱,获得最佳拉伸力的过程,进而保证织物的成型质量。

[0066]

作为其中一种优选方案,所述预置的纤维束间初始压力计算式包括:

[0067][0068]

其中,为纤维束间初始压力,τ

xy

为剪应力(从上述织物剪切应力-剪切角变化曲线中读取),ls为织物边长,f

t

为施加在纤维束上沿纤维束方向的拉伸力,t为所述几何参数中的纤维束厚度,w0为所述几何参数中的纤维束宽度,g0为所述几何参数中的纤维束间隙,η为所述材料参数中的纤维束转折点数,n为所述材料参数中的经纱或纬纱数,μ为所述材料参数中的摩擦系数,为剪切角,可以通过上述织物剪切角变化曲线中读取。

[0069]

作为其中一种优选方案,所述预置的纤维束横线压缩模量计算式包括:

[0070][0071]

其中,为纤维束间初始压力,τ

xy

为剪应力(从上述织物剪切应力-剪切角变化曲

线中读取),ls为织物边长,f

t

为施加在纤维束上沿纤维束方向的拉伸力,t为所述几何参数中的纤维束厚度,w0为所述几何参数中的纤维束宽度,g0为所述几何参数中的纤维束间隙,η为所述材料参数中的纤维束转折点数,n为所述材料参数中的经纱或纬纱数,μ为所述材料参数中的摩擦系数,为剪切角,为突变转折点对应的剪切角。

[0072]

作为其中一种优选方案,所述以所述纤维束间初始压力与所述纤维束横线压缩模量构建织物的剪切性能与纤维束拉伸力之间的本构关系的步骤,具体为:

[0073]

构建所述织物上的拉伸力关于所述几何参数中的纤维束的厚度、所述纤维束间初始压力、所述纤维束横线压缩模量变化的多线性函数。具体的,将基于拉伸力下应力应变曲线求得的参数按拉伸力大小排序,然后建立线性插值函数,最终形成纤维束厚度,所述纤维束间初始压力,所述纤维束横线压缩模量随纤维束拉伸力变化的多线性函数。当然,本领域技术人员也可根据实际的测试精度的要求,确定采用几段线性函数进行描述或是采用其余函数形式进行描述,以直观地反映出相关参数随拉伸力的变化形式。

[0074]

本发明另一实施例提供了一种织物剪切性能参数的测试装置,包括控制器,所述控制器被配置为:

[0075]

获取织物的几何参数和材料参数;

[0076]

在对织物进行拉伸剪切测试过程中,调节作用于所述织物上的拉伸力,并分别获取拉伸力变化曲线、织物剪切角变化曲线;

[0077]

根据所述织物剪切角变化曲线中的突变转折点确定织物的线性段剪切角区间与非线性段剪切角区间;

[0078]

在所述线性段剪切角区间内,将对应的所述线性段剪切角、所述线性段剪切角对应的剪应力、对应的拉伸力、所述几何参数与所述材料参数代入预置的纤维束间初始压力计算式中,计算得到纤维束间初始压力;

[0079]

在所述非线性段剪切角区间内,将对应的所述线性段剪切角、所述线性段剪切角对应的剪应力、对应的拉伸力、所述几何参数与所述材料参数代入预置的纤维束横线压缩模量计算式中,计算得到纤维束横线压缩模量;

[0080]

以所述纤维束间初始压力和所述纤维束横线压缩模量构建织物的剪切性能与纤维束拉伸力之间的本构关系,其中,所述本构关系用于供织物仿真模型对所述织物的工艺参数进行优化。

[0081]

作为其中一种优选方案,所述几何参数至少包括纤维束的宽度、纤维束的厚度与纤维束的间隙;

[0082]

所述材料参数至少包括纤维束转折点数、经纱或纬纱数量与纤维束间的摩擦系数。

[0083]

作为其中一种优选方案,所述预置的纤维束间初始压力计算式包括:

[0084][0085]

其中,为纤维束间初始压力,τ

xy

为剪应力(从上述织物剪切应力-剪切角变化曲线中读取),ls为织物边长,f

t

为施加在纤维束上沿纤维束方向的拉伸力,t为所述几何参数

中的纤维束厚度,w0为所述几何参数中的纤维束宽度,g0为所述几何参数中的纤维束间隙,η为所述材料参数中的纤维束转折点数,n为所述材料参数中的经纱或纬纱数,μ为所述材料参数中的摩擦系数,为剪切角,可以通过上述织物剪切角变化曲线中读取。

[0086]

作为其中一种优选方案,所述预置的纤维束横线压缩模量计算式包括:

[0087][0088]

其中,为纤维束间初始压力,τ

xy

为剪应力(从上述织物剪切应力-剪切角变化曲线中读取),ls为织物边长,f

t

为施加在纤维束上沿纤维束方向的拉伸力,t为所述几何参数中的纤维束厚度,w0为所述几何参数中的纤维束宽度,g0为所述几何参数中的纤维束间隙,η为所述材料参数中的纤维束转折点数,n为所述材料参数中的经纱或纬纱数,μ为所述材料参数中的摩擦系数,为剪切角,为突变转折点对应的剪切角。

[0089]

作为其中一种优选方案,所述控制器还被配置为:

[0090]

构建所述织物上的拉伸力关于所述几何参数中的纤维束的厚度、所述纤维束间初始压力、所述纤维束横线压缩模量变化的多线性函数。

[0091]

在本发明实施例中,给出了纤维束间初始压力与纤维束横线压缩模量的详细计算步骤,通过简单有效的织物拉剪耦合实验间接构建出拉剪耦合的本构关系,整个测试方法的数据稳定性较好,精度较高,且本发明实施例中的织物剪切性能参数的测试方法只需对同种材料的一种结构的相关参数进行测量,即可用于不同编织结构的织物成型仿真分析及参数优化,通用性较好,可以有效提高织物成型工艺参数优化的效率。

[0092]

本发明实施例提供的织物剪切性能参数的测试方法与装置,具有如下有益效果:

[0093]

(1)充分考虑到不同拉伸力对织物剪切性能的影响,通过获取反映织物的剪切性能与纤维束拉伸力的本构关系,提高了织物的仿真精度,进而能够得到精确的仿真分析数据,避免织物在大面积投产前出现起皱现象,从而提高了产品的成型质量。

[0094]

(2)通过引入精确的纤维束间初始压力计算式和纤维束横线压缩模量计算式,实现了对织物的剪切性能与纤维束拉伸力之间的本构关系中的关键物理参量的精确测试,计算方法简单,得到的数据离散型较小,且当织物类型发生变化时,无需试错调整,能够适用于不同的编制结构,具有较佳的通用性。

[0095]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。