1.本发明涉及智能制造技术领域,特别是涉及一种装配线的机器人分配方法及装置。

背景技术:

2.汽车制造业是支撑和拉动我国经济持续快速增长的主导产业之一,在制造生产中,车身制造的车间主要是将冲压件焊接成车身,由于该车间设备的复杂性和装配线的高度自动化,车身制造已成为整车制造中最复杂、自动化率最高的部分;随着机器人应用的扩展,越来越多的机器人被用到车间代替工人执行装配任务。

3.现有技术中装配线的机器人分配,由于机器人的型号、体积以及效率等因素不同,不同的机器人执行同一任务完成的时间不同,有些机器人的型号会限定执行的任务种类;并且装配线上的工作站中不同的任务组合在作业时存在不同的切换时间,这些都会影响机器人的选择,从而影响整个装配线的机器人分配的平衡性和高效性。

4.因此,如何合理、高效地进行装配线的机器人分配是一个亟待解决的问题。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种装配线的机器人分配方法及装置,用于解决现有技术中存在的未能合理、高效地进行装配线的机器人分配的问题。

6.为实现上述目的及其他相关目的,本发明提供一种装配线的机器人分配方法,包括以下步骤:获取装配线信息;基于所述装配线信息和预设的约束条件,构建最小化装配线节拍的数学模型;应用预先构建的模拟退火算法和遗传算法的组合算法对所述数学模型求解,得到所述装配线的最小化节拍;基于所述最小化节拍,确定所述装配线的机器人分配。

7.于本发明的一实施例中,所述装配线信息包括工作站信息、机器人执行所述工作站中任务的装配时间、机器人执行所述工作站中不同任务组合的切换时间。

8.于本发明的一实施例中,所述约束条件包括任务间的优先关系约束,任务与工作站间的分配关系约束,以及机器人与工作站间的分配关系约束;所述任务间的优先关系约束的表达式为:

[0009][0010]

其中,i表示第i个任务,j表示第j个任务,表示i属于j的直接前序元素的集合;s表示工作站的序号,s表示所述工作站的最大序号值;x

is

、x

js

表示任务的分配变量,所述任务的分配变量的取值为0或1,当x

is

取值为1时表示所述第i个任务被分配到第s个工作站;当x

is

取值为0时表示所述第i个任务未被分配到所述第s个工作站;当x

js

取值为1时表示所述第j个任务被分配到所述第s个工作站;当x

js

取值为0 时表示所述第j个任务未被分

配到所述第s个工作站;

[0011]

所述任务与工作站间的分配关系约束的表达式为:

[0012][0013]

所述机器人与工作站间的分配关系约束的表达式为:

[0014][0015]

其中,r表示机器人的类型的序号,r表示所述机器人的类型的最大序号值;y

rs

表示所述机器人的分配变量,所述机器人的分配变量的取值为0或1,当y

rs

取值为1时表示第r类型的机器人被分配到所述第s个工作站;当y

rs

取值为0时表示所述第r类型的机器人未被分配到所述第s个工作站。

[0016]

于本发明的一实施例中,所述应用预先构建的模拟退火算法和遗传算法的组合算法对所述数学模型求解,得到所述装配线的最小化节拍,包括:根据所述任务间的优先关系约束,应用预设的基于所述任务顺序的编码方法,得到初始种群;根据所述初始种群,基于节拍优化和工作站的负载均衡原则,构造适应度函数;根据所述适应度函数,应用遗传算法,对所述初始种群进行选择、交叉以及变异操作,得到种群适应度;根据所述种群适应度,应用模拟退火算法,确定所述数学模型的参数以得到所述最小化节拍。

[0017]

于本发明的一实施例中,所述适应度函数为:

[0018]

f=ω1f1 ω2f2;

[0019]

其中,

[0020][0021]

f1表示所述装配线的节拍最小的适应度;f2表示所述工作站的负载均匀的适应度;ω1和ω2表示权重系数;f表示所述适应度函数;i表示所述工作站的最大序号值;t

ir

为第r类型的机器人完成第i个任务的时间;τs为所述第s个工作站的最小切换次数;cr为所述第r类型的机器人执行所述第s个工作站中的不同任务组合的单位切换时间;st

max

表示瓶颈工作站的完工时间;m表示所述装配线的工作站中没有任务切换的工作站个数;sts表示第s个工作站的完工时间。

[0022]

于本发明的一实施例中,所述数学模型的表达式为:

[0023][0024]

于本发明的一实施例中,所述应用预先构建的模拟退火算法和遗传算法的组合算法对所述数学模型求解,得到所述装配线的最小化节拍之前,还包括:基于所述数学模型,应用基因序列的编码与解码方法,将所述数学模型转换成计算机语言可识别形式。

[0025]

对应地,本发明提供一种装配线的机器人分配装置,包括获取模块,用于获取装配线信息;第一处理模块,用于基于所述装配线信息和预设的约束条件,构建最小化装配线节拍的数学模型;第二处理模块,用于应用预先构建的模拟退火算法和遗传算法的组合算法对所述数学模型求解,得到所述装配线的最小化节拍;确定模块,用于基于所述最小化节拍,确定所述装配线的机器人分配。

[0026]

本发明提供一种存储介质,其上存储有计算机程序,该程序被处理器执行时实现上述的装配线的机器人分配方法。

[0027]

本发明提供一种机器人分配系统,包括存储器,用于存储计算机程序;处理器,用于运行所述计算机程序以实现上述的装配线的机器人分配方法。

[0028]

如上所述,本发明的装配线的机器人分配方法及装置,具有以下有益效果:

[0029]

(1)应用模拟退火算法和遗传算法的组合算法对最小化装配线节拍的数学模型进行求解以缓解遗传算法的退化现象,提高了求解算法的收敛速度和运行效率。

[0030]

(2)考虑到机器人执行工作站中不同任务组合的切换时间,可适用于复杂的机器人装配系统,能够节省资源、降低生产成本,从而达到提高生产效率,为企业带来更大的经济效益的目的。

附图说明

[0031]

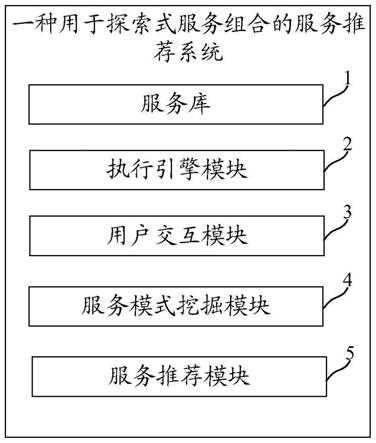

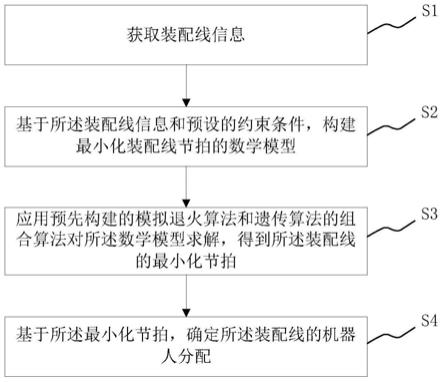

图1显示为本发明的装配线的机器人分配方法于一实施例中的流程图。

[0032]

图2显示为本发明的装配线的机器人分配方法于一实施例中的任务间的优先关系图。

[0033]

图3显示为本发明的装配线的机器人分配方法于一实施例中的模拟退火算法和遗传算法的组合算法的实例流程图。

[0034]

图4显示为本发明的装配线的机器人分配装置于一实施例中的结构示意图。

[0035]

图5显示为本发明的装配线的机器人分配装置于一实施例中的机器人分配系统。

[0036]

元件标号说明

[0037]

41

ꢀꢀꢀꢀꢀꢀꢀꢀ

获取模块

[0038]

42

ꢀꢀꢀꢀꢀꢀꢀꢀ

第一处理模块

[0039]

43

ꢀꢀꢀꢀꢀꢀꢀꢀ

第二处理模块

[0040]

44

ꢀꢀꢀꢀꢀꢀꢀꢀ

确定模块

[0041]

51

ꢀꢀꢀꢀꢀꢀꢀꢀ

处理器

[0042]

52

ꢀꢀꢀꢀꢀꢀꢀꢀ

存储器

具体实施方式

[0043]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0044]

需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构

想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0045]

本发明的装配线的机器人分配方法及装置应用模拟退火算法和遗传算法的组合算法对最小化装配线节拍的数学模型进行求解以缓解遗传算法的退化现象,提高了求解算法的收敛速度和运行效率;并考虑到机器人执行工作站中不同任务组合的切换时间,可适用于复杂的机器人装配系统,能够节省资源、降低生产成本,从而达到提高生产效率,为企业带来更大的经济效益的目的。

[0046]

如图1所示,于本实施例中,本发明的装配线的机器人分配方法包括以下步骤:

[0047]

步骤s1、获取装配线信息。

[0048]

具体地,所述装配线信息包括工作站信息、机器人执行所述工作站中任务的装配时间、机器人执行所述工作站中不同任务组合的切换时间。

[0049]

步骤s2、基于所述装配线信息和预设的约束条件,构建最小化装配线节拍的数学模型。

[0050]

具体地,所述约束条件包括任务间的优先关系约束,任务与工作站间的分配关系约束,以及机器人与工作站间的分配关系约束;

[0051]

所述任务间的优先关系约束的表达式为:

[0052][0053]

其中,i表示第i个任务,j表示第j个任务,表示i属于j的直接前序元素的集合;s表示工作站的序号,s表示所述工作站的最大序号值;x

is

、x

js

表示任务的分配变量,所述任务的分配变量的取值为0或1,当x

is

取值为1时表示所述第i个任务被分配到第s个工作站;当x

is

取值为0时表示所述第i个任务未被分配到所述第s个工作站;当x

js

取值为1 时表示所述第j个任务被分配到所述第s个工作站;当x

js

取值为0时表示所述第j个任务未被分配到所述第s个工作站。

[0054]

如图2所示,于本实施例中,本发明的任务间的优先关系,图中共有11个任务,按照箭头的指向可看出,比如在任务流转线的1、3、7、9、11这条分支线上,任务的优先关系排序为1-3-7-9-11,这里的各任务间的优先关系是预先已定义好,再用任务键的优先关系约束的表达式表示出。

[0055]

所述任务与工作站间的分配关系约束的表达式为:

[0056][0057]

这一表达式表示一个任务只能属于一个工作站;此外,一个工作站可以包含多个任务。

[0058]

所述机器人与工作站间的分配关系约束的表达式为:

[0059][0060]

其中,r表示机器人的类型的序号,r表示所述机器人的类型的最大序号值;y

rs

表示所述机器人的分配变量,所述机器人的分配变量的取值为0或1,当y

rs

取值为1时表示第r类型的机器人被分配到所述第s个工作站;当y

rs

取值为0时表示所述第r类型的机器人未被分配到所述第s个工作站。

[0061]

这一表达式表示机器人和工作站之间是一一对应的关系,一个工作站不论包含多少任务,最终都只通过一个机器人执行该工作站中的所有任务,因此,为每个工作站选出合适的机器人对装配线的生产来说尤为重要。

[0062]

所述数学模型的表达式为:

[0063][0064]

其中,i表示所述工作站的最大序号值;t

ir

为第r类型的机器人完成第i个任务的时间;τs为所述第s个工作站的最小切换次数;cr为所述第r类型的机器人执行所述第s个工作站中的不同任务组合的单位切换时间。

[0065]

步骤s3、应用预先构建的模拟退火算法和遗传算法的组合算法对所述数学模型求解,得到所述装配线的最小化节拍。

[0066]

具体地,根据所述任务间的优先关系约束,应用预设的基于所述任务顺序的编码方法,得到初始种群;根据所述初始种群,基于节拍优化和工作站的负载均衡原则,构造适应度函数;根据所述适应度函数,应用遗传算法,对所述初始种群进行选择、交叉以及变异操作,得到种群适应度;根据所述种群适应度,应用模拟退火算法,确定所述数学模型的参数以得到所述最小化节拍。

[0067]

其中,所述适应度函数为:

[0068]

f=ω1f1 ω2f2;

[0069]

其中,

[0070][0071]

f1表示所述装配线的节拍最小的适应度;f2表示所述工作站的负载均匀的适应度;ω1和ω2表示权重系数;f表示所述适应度函数;st

max

表示瓶颈工作站的完工时间;m表示所述装配线的工作站中没有任务切换的工作站个数;sts表示第s个工作站的完工时间。

[0072]

进一步具体地,如图3所示,于本实施例中,本发明的模拟退火算法和遗传算法的组合算法的实例流程,其中,遗传算法的操作步骤如下。

[0073]

步骤一、采用轮盘法和精英策略进行选择操作,个体被选择的概率为:

[0074][0075]

其中,fs表示个体,ps表示个体fs被选中的概率,s表示个体的序号,s表示个体的序号最大值。

[0076]

步骤二、对种群进行交叉与变异,对影响算法性能的两个关键因素pc和pm采用如下自适应调整策略:

[0077][0078][0079]

其中,pc表示交叉概率,pm表示变异概率,f

max

表示最大适应度值,f

avg

表示平均适应度值,fc为要交叉的两个体中较大的适应度值,p

c1

和p

c2

都表示交叉相关系数,p

m1

和p

m2

都表示变异相关系数。

[0080]

具体地,根据pc采用两点交叉法进行交叉操作,产生两个子代个体;再根据pm进行突变操作,在基因片段中随机产生一个变异点,变异点前的基因片段保留在子代的染色体中,对变异点后的基因片段进行重组,产生子代。

[0081]

在经过遗传算法得到种群适应度的基础上,应用模拟退火算法进行操作,具体步骤如下。

[0082]

步骤一、采用模拟退火算法中的判别准则进行如下模拟退火操作:

[0083][0084]

其中,ti为当前控制温度,f(f)和f(f')分别表示遗传操作前和遗传操作后的适应度值。

[0085]

步骤二、计算上一次模拟退火操作后的种群的适应度,用遗传操作前适应度值最大的个体替换当前种群中适应度最小的个体,以保证算法的收敛性。

[0086]

步骤三、若当前模拟退火迭代次数小于预设的最大模拟退火迭代次数,则进行降温操作,并再次进行遗传操作;否则,当前模拟退火操作得到的数学模型的参数即为最优参数,根据最优参数得到装配线的最小化节拍。

[0087]

其中,降温操作的表达式为:

[0088]

t

i 1

=α*ti;

[0089]

α为冷却系数,t

i 1

和ti分别表示目前控制温度和上一次控制温度。

[0090]

进一步具体地,所述应用预先构建的模拟退火算法和遗传算法的组合算法对所述数学模型求解,得到所述装配线的最小化节拍之前,还包括:基于所述数学模型,应用基因序列的编码与解码方法,将所述数学模型转换成计算机语言可识别形式。

[0091]

具体地,应用基因序列的编码与解码方法中的编码操作为:

[0092]

先按照任务的优先关系,将任务按序对应一个基因位,形成任务的基因序列;再对基因序列以工作站为单元进行分割,将分割后的基因序列中的每个任务按照在工作站中的加工顺序分配给对应的工作站;编译根据节拍最小原则选择最合适的机器人的数学模型对应的计算机语言可识别形式。

[0093]

解码操作为:先计算在工作站中任务切换次数最小时对应的装配线的节拍c

lb

,令 c

*

=c

lb

,在符合任务间的优先关系的约束条件下,将i个任务分配到s个工作站中,记sts为工作站s的完工时间,倘若sts≤c

*

,s=1,2,...,s,即所有工作站的完工时间均小于c

*

,则c

*

就是装配线的最小节拍,搜索结束;否则,求取s 1工作站首个任务的时间δs,s=1,2,...,s,即为节拍的潜在增量;假定c0=max{sts},c

*

=min{sts δs},若c0≤c

*

,则为c0对应的工作站选择最合适的机器人,并以c0的完工时间为参照,为其他每个工作站选择最合适的机器人,计算出每个工作站在对应最合适的机器人执行任务时的完工时间st

s*

s=1,2,...,s,选出 c=max{st

s*

}即为装配线最新的最小节拍,搜索结束;若c0>c

*

,则暂将新的c

*

作为整条装配线的节拍,按照上述的判断比较规则重新计算求出每个工作站的最合适的机器人。

[0094]

进一步地,为了提高求解算法的收敛速度和运行效率,在上述解码操作过程中应用预先构建的模拟退火算法和遗传算法的组合算法对编码后的数学模型求解以得到装配线的最小化节拍,从而能够确定出每个工作站最适合的机器人。具体地模拟退火算法和遗传算法的组合算法详见上述的步骤s3。

[0095]

步骤s4、基于所述最小化节拍,确定所述装配线的机器人分配。

[0096]

具体地,基于最小化节拍,为最小化节拍对应的工作站选择最合适的机器人;并以最小化节拍为参照,为装配线中其他的每个工作站选择最合适的机器人,从而确定出整条装配线的机器人分配。

[0097]

如图4所示,于本实施例中,本发明的装配线的机器人分配装置包括:

[0098]

获取模块41,用于获取装配线信息;

[0099]

第一处理模块42,用于基于所述装配线信息和预设的约束条件,构建最小化装配线节拍的数学模型;

[0100]

第二处理模块43,用于应用预先构建的模拟退火算法和遗传算法的组合算法对所述数学模型求解,得到所述装配线的最小化节拍;

[0101]

确定模块44,用于基于所述最小化节拍,确定所述装配线的机器人分配。

[0102]

本发明的存储介质上存储有计算机程序,该程序被处理器执行时实现上述的船舶电缆贯穿件的放置方法。

[0103]

如图5所示,于本实施例中,本发明的电子设备包括:处理器51及存储器52。

[0104]

所述存储器52用于存储计算机程序。

[0105]

所述存储器52包括:rom、ram、磁碟、u盘、存储卡或者光盘等各种可以存储程序代码的介质。

[0106]

所述处理器51与所述存储器52相连,用于执行所述存储器52存储的计算机程序,以使所述电子设备执行上述的船舶电缆贯穿件的放置方法。

[0107]

优选地,所述处理器51可以是通用处理器,包括中央处理器(centralprocessingunit,简称cpu)、网络处理器(networkprocessor,简称np)等;还可以

是数字信号处理器 (digitalsignalprocessor,简称dsp)、专用集成电路(applicationspecificintegratedcircuit,简称asic)、现场可编程门阵列(field- programmablegatearray,简称fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件。

[0108]

综上所述,本发明的装配线的机器人分配方法及装置应用模拟退火算法和遗传算法的组合算法对最小化装配线节拍的数学模型进行求解以缓解遗传算法的退化现象,提高了求解算法的收敛速度和运行效率;并考虑到机器人执行工作站中不同任务组合的切换时间,可适用于复杂的机器人装配系统,能够节省资源、降低生产成本,从而达到提高生产效率,为企业带来更大的经济效益的目的。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0109]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。