1.本实用新型涉及一种火力发电厂化学领域系统,尤其涉及的是锅炉换热管热通量及水工况对结垢速率影响试验装置。

背景技术:

2.火力发电机组热力系统按照金属材质可分为全铁系统和有铜系统,目前在役和新建机组基本以全铁系统为主,即热力循环系统主要金属材质以碳钢和不锈钢为主,不含铜及铜合金材质。在机组运行和停备用期间,金属材质不可避免的遭受腐蚀危害,导致水汽中含有铁杂质,而铁在水汽循环系统迁移过程中,水汽工质中的铁杂质在高温区域会发生结垢现象。在火力发电机组水汽系统中,一般从高压给水系统的高压加热器开始,沿水汽流程分别在省煤器、水冷壁和汽轮机叶片发生结垢。

3.通过分析检测可知,目前发电机组结垢成分主要为铁的氧化物,因此以铁基材料为主的热力系统内的腐蚀和物质迁移也就成了结垢性物质的主要来源,热力系统中铁的腐蚀产物特性见表1。

4.表1铁的腐蚀产物特性表

5.组成颜色密度g/cm3热稳定性fe(oh)

21

)白3.40在100℃分解为fe3o4和h2feo黑5.4~5.73在1371~1424℃熔化,在低于570℃时分解为fe与fe3o4fe3o4黑5.20在1597℃时熔化α-feooh黄4.20约200℃时失水生成α-fe2o3β-feooh淡褐\约230℃时失水生成α-fe2o3γ-feooh橙3.97约200℃时转变成α-fe2o3γ-fe2o3褐4.88在大于250℃转变成α-fe2o3α-fe2o3砖红5.25在0.098mpa下,1457℃时分解为fe3o46.注:1)fe(oh)2在有氧环境是不稳定的,在室温下可变为γ-feooh、α-feooh或fe3o4。

7.从上表中可以看到,热力系统运行期间能够稳定存在的铁的腐蚀产物主要以fe3o4和α-fe2o3为主。feooh作为机组停运期间氧腐蚀的主要产物,在机组运行后,迁移至温度较高的给水系统和水冷壁系统后也将转变为稳定存在的α-fe2o3。fe3o4和α-fe2o3的形成与温度和水工况有关,其中fe3o4广泛存在于水汽系统中,还原性给水水工况条件下和高温蒸汽系统中都可生成。α-fe2o3在氧化性给水水工况条件下更广泛的存在。

8.发电机组给水水工况根据不同的加药处理方式可分为全挥发水工况和氧化性水工况,其中全挥发处理可分为全挥发还原性水工况和全挥发弱氧化水工况,三种水工况主要区别见表2。

9.表2不同给水水工况区别

10.给水水工况给水加药种类给水氧含量,μg/l给水氧化还原电位,mv

全挥发还原性水工况氨和联胺≤7-300~-350全挥发弱氧化水工况氨≤10≈0氧化性水工况氨和氧10~150 100~ 150

11.不同的给水水工况会对工质中铁的形态和腐蚀过程产生明显的影响。对于大型火力发电机组,给水的主要腐蚀类型为流动加速腐蚀(flow-accelerated corrosion,fac),它是在还原性环境下的紊流区发生的加速性腐蚀。它不仅会导致热力设备的腐蚀损坏,同时它还是水汽系统中腐蚀产物发生迁移的根本过程,流动加速腐蚀主要包括四个步骤:

12.碳钢材料遭受腐蚀生成亚铁离子,部分亚铁离子就地被氧化为四氧化三铁。

13.fe 2h2o

→

fe2 2oh- h214.3fe 4h2o

→

fe3o4 4h215.部分新生成的亚铁离子扩散穿过多孔氧化层,同时部分新生成的氢气渗透进入碳钢内部。

16.外层四氧化三铁的溶解和还原。

[0017][0018]

溶解性的铁离子迁移进入主体水中,同时氢气渗透穿过钢材进入空气中。

[0019]

由于在还原性条件下,铁的腐蚀产物主要为四氧化三铁,晶粒粗大(5~8μm),晶粒间空隙较大,咬合不紧密,导致金属表面氧化膜流体阻力大且耐蚀性差,从而造成给水系统腐蚀明显。而如果对给水实施加氧,则给水的氧化还原电位则会从-300mv提高至 100mv,此时金属表面生产的氧化物则主要是三氧化二铁,晶粒粒径小于5μm,晶粒间空隙小,咬合紧密,这种氧化膜流体阻力小且耐蚀性佳,可以有效的抑制给水系统的腐蚀,从而降低给水系统铁含量,同时也会降低水冷壁的结垢速率。

[0020]

水冷壁结垢众多影响因素中,最直接因素除了进入水冷壁的给水中铁含量外,就是水冷壁热通量(热通量(heat flux,thermal flux)是一个矢量,也称热流密度,具有方向性,其大小等于沿着这方向单位时间单位面积流过的热量,方向即为沿等温面之法线方向,且由高温指向低温方向)影响了。由于水冷壁炉膛内火焰燃烧温度高,因此安装温度测点并不容易,因此目前炉管内热通量对结垢速率的影响通常以经验公式计算为主,例如:

[0021][0022]

其中:a

fe

—氧化铁垢的形成速度,g/(m2·

h)

[0023]

—锅炉水中铁的含量,μg/l

[0024]

q—炉管的局部热通量,kw/m2[0025]kfe

—比例系数,实验室数值为5.7

×

10-10

;锅炉试验数值为8.3

×

10-10

。

[0026]

如申请号:201610424709.3,公开一种火力发电机组锅炉水冷壁结垢类型和原因的分析方法,通过宏观检查、金属金相检查和x射线衍射物相分析三种手段的结合,综合诊断锅炉水冷壁结垢的类型和原因,具体包括以下步骤:

[0027]

(1)割取锅炉水冷壁管样,观察结垢的情况;

[0028]

(2)将割取的锅炉水冷壁管样进行剥皮处理,对剖,再进行化学清洗,观察清洗后锅炉水冷壁管样金属基体的形貌;

[0029]

(3)对化学清洗前和化学清洗后的锅炉水冷壁管样进行金相检测;

[0030]

(4)对锅炉水冷壁管样表面垢进行x射线衍射物相分析;

[0031]

(5)通过步骤(1)-(4)的观察和分析结果,确定结垢的类型和原因。

[0032]

但是,由于发电机组运行方式较为固定,在发电机组上开展不同水工况和热通量来确定水冷壁结垢速率的试验存在以下不足:

[0033]

(1)发电机组运行参数较为固定,例如给水水工况相对固定,锅炉水冷壁热通量受机组发电负荷影响,想要开展试验对影响参数进行调整较为困难;

[0034]

(2)在发电机组上开展水工况和热通量对水冷壁结垢速率的试验周期较长,且发电机组运行期间无法实时开展水冷壁割管工作,也就难以对试验结果进行有效评价;

[0035]

(3)在发电机组上开展水工况和热通量对水冷壁结垢速率影响试验,可能会造成水冷壁结垢速率增大,腐蚀风险上升的问题,对发电机组造成危害。

[0036]

公开于该背景技术部分的信息仅仅旨在增加对本实用新型的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

[0037]

本实用新型所要解决的技术问题在于:如何解决现有技术中在发电机组运行情况下开展水工况和热通量对水冷壁结垢速率影响试验,试验困难、无法获得有效数据、对机组容易造成危害等问题,提供一种专门用于对发电机组在水工况和热通量对水冷壁结垢速率影响的试验装置。

[0038]

本实用新型通过以下技术手段实现解决上述技术问题的:

[0039]

锅炉换热管的结垢速率影响试验装置,包括通过管道连接的除氧水箱、冷却组件、换热器、电加热器、加药组件、水冷壁模拟组件、除盐水制备组件、取样组件;

[0040]

所述除氧水箱连接所述冷却组件,所述冷却组件连接所述换热器,所述换热器与所述电加热器连接,所述电加热器与所述水冷壁模拟组件通过加药管道连接,所述加药组件与加药管道连接,所述水冷壁模拟组件的热端连接所述换热器,经换热器换热后的水经管道连接所述除氧水箱,所述除盐水制备组件连接所述除氧水箱,所述取样组件连接换热器的出水端、水冷壁模拟组件的进水端和出水端;

[0041]

所述加药组件包括至少两个溶药箱,所述加药组件包括至少两个溶药箱,所述水冷壁模拟组件包括试验管样、用于对试验管样进行加热的加热机构。

[0042]

本装置能够有效模拟发电机组运行期间锅炉换热管热通量、给水水工况及铁杂质含量和形态等多参数变化对结垢速率的影响。试验装置相对简单,能够快速对试验参数进行调整。相较发电机组割管操作,试验管样拆装简单,方便试验结果评价。

[0043]

优选的,所述除氧水箱的顶端设有蒸汽进口阀,底端设有排污阀和出口阀,所述出口阀连接在所述除氧水箱与所述冷却组件连接的管道上,所述除盐水制备组件通过第三管道连接所述除氧水箱的顶端,所述换热器通过第一管道连接所述除氧水箱的顶端。

[0044]

优选的,所述冷却组件包括用于冷却水进入的冷却水进水阀和排污口,冷却组件的出水端通过第二管道连接所述换热器,所述第二管道上安装输送水泵、流量调节阀、第一压力表。

[0045]

优选的,所述换热器包括串联的一级换热器和二级换热器。

[0046]

优选的,所述电加热器包括串联的一级电加热器和二级电加热器。

[0047]

优选的,所述加药组件还包括至少两个加药泵,每个溶药箱的出口与所述加药泵连接,至少两个溶药箱并联后与出药管道连接,出药管道与加药管道连接,所述出药管道上设有加药出口压力表和加药出口阀。

[0048]

优选的,所述水冷壁模拟组件还包括进口压力表、出口压力表,经过加药组件加药后溶液经管道进入试验管样,所述试验管样的进口端、出口端分别设有进口压力表、出口压力表。

[0049]

优选的,所述除盐水制备组件包括依次串联的阳离子交换器、阴离子交换器、混合离子交换器,所述阳离子交换器设有用于控制自来水进入的自来水进水阀,所述混合离子交换器的出口通过第三管道连接所述除氧水箱的顶端。

[0050]

优选的,所述取样组件包括取样壳体、第四管道、第五管道、第六管道,所述取样壳体的顶端设有冷却水进水管,所述第四管道的起始端连接所述换热器的出水端并穿过所述取样壳体,所述第五管道的起始端连接所述水冷壁模拟组件的进口端并穿过所述取样壳体,所述第六管道的起始端连接所述水冷壁模拟组件的出口端并穿过所述取样壳体,所述第四管道、第五管道、第六管道的末端均设有取样阀。

[0051]

本实用新型还采用上述锅炉换热管的结垢速率影响试验装置的方法,包括以下步骤:

[0052]

so1:制备导电率满足要求的除盐水后,向除氧水箱注除盐水;除氧水箱水位满足要求后,向整个系统内管道注水,此过程中,除盐水制备组件运行;

[0053]

s02:通过取样组件对加热器出水端、水冷壁模拟组件的进水端和出水端进行取样,检测三个取样点的导电率,若导电率不满足要求,开启除氧水箱进行排污,直至三个取样点的导电率满足要求;

[0054]

so3:开启加药组件,其中一个溶药箱内配置氨溶液/氨 联氨溶液,调整系统水样中ph值、联氨值,直至三个取样点的ph值、联氨值,指标合格后,停止加药;

[0055]

s04:开启冷却器、电加热器,启动水冷壁模拟组件的加热机构对系统水样进行加热,其中一个溶药箱配置铁溶液,并开启加药组件,调整系统水样中铁含量,当三个取样点的铁含量指标合格后,停止加药;

[0056]

s05:当装置内水中铁含量、ph值、联氨值指标合格后,试验开始计时,定期对水样中氧含量、铁含量、ph/ph 联氨进行检测,当铁含量及ph/ph 联氨将至控制值低限时,通过加压组件调整铁含量及ph/ph 联氨至控制值范围;当试验时间完成后,关闭电加热器、水冷壁模拟组件、换热器,并对对取样组件内水进行排放;

[0057]

s06:割取水冷壁模拟组件上的试验管样,检测试验管样内壁单位面积上的结垢量,结合试验时间计算在试验条件下,试验管样热通量和水工况条件下结垢速率情况;通过开展不同热通量和水工况条件下的正交试验,得出换热管的结垢速率规律。

[0058]

优选的,步骤s06中的所述水工况条件包括全挥发还原性水工况、全挥发弱氧化水工况和氧化性水工况。

[0059]

优选的,当是全挥发还原性水工况时,其中一个溶药箱内配置配置氨和联氨溶液,其中一个溶药箱内配置四氧化三铁;

[0060]

当是全挥发弱氧化水工况时,其中一个溶药箱内配置配置氨溶液,其中一个溶药

箱内配置四氧化三铁和三氧化二铁溶液;当检测出溶解氧大于设定值,则向除氧水箱通入饱和蒸汽;

[0061]

当是氧化性水工况时,其中一个溶药箱内内配置氨溶液,其中一个溶药箱内配置三氧化二铁溶液,并向三氧化二铁溶液中鼓入空气,使溶液中溶解氧浓度达到饱和状态;并向除氧水箱通入饱和蒸汽;

[0062]

水中溶解氧饱和浓度为:

[0063][0064]

其中,p为实测大气压;p0为标准大气压;t为水温;do为溶解氧浓度;

[0065]

取样组件检测水中溶解氧实际值为do0,则配置三氧化二铁溶液的溶药箱的加药量为:

[0066][0067][0068]

其中,do为溶解氧浓度;do0为溶解氧实际值;q-试验装置内水流量;v

10

为控制水中溶解氧浓度为10μg/l时的加药量;v

50

为控制水中溶解氧浓度为50μg/l时的加药量;则加药量应控制在v

10-v

50

之间;

[0069]

全挥发还原性水工况、全挥发弱氧化水工况、氧化性水工况时,步骤s06中的热通量计算公式为:

[0070]

q=u

·

i/s

内

·

1000

[0071]

其中,q为热通量;u是加热机构的电压;i为加热机构的电流;s

内

是被测试验管样的内表面积;

[0072]

步骤s06的具体步骤为:试验结束后,割取试验管样,使用带有缓蚀剂的5%盐酸溶液对结垢产物进行清洗,则结垢速率计算公式为:

[0073][0074]

其中,m

前

为试验管样清洗前质量,m

后

为试验管样清洗后质量,a

fe

为结垢速率。

[0075]

本实用新型的优点在于:

[0076]

(1)本装置能够有效模拟发电机组运行期间锅炉换热管热通量、给水水工况及铁杂质含量和形态等多参数变化对结垢速率的影响。试验装置相对简单,能够快速对试验参数进行调整。相较发电机组割管操作,试验管样拆装简单,方便试验结果评价。

[0077]

(2)装置设置至少两套加药单元,能够分别进行给水水工况和铁含量调整,互不干扰,参数调整灵活。

[0078]

(3)装置利用水冷壁模拟组件后温度较高水样对系统水样进行预加热,提高换热效率降低后续电加热器能耗。

[0079]

(4)电加热器输出功率可调,能够控制水样温度及模拟水冷壁热通量,试验热通量范围广。

[0080]

(5)装置分别设置了换热器出口、水冷壁模拟组件进口和水冷壁模拟组件出口取样点,能够通过实时取样分析,监测试验装置内ph、氧化还原电位和铁含量等参数,便于加药系统运行调整。

附图说明

[0081]

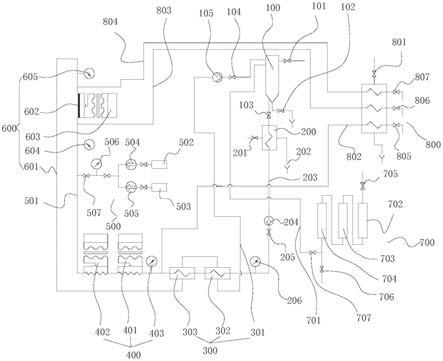

图1是本实用新型锅炉换热管的结垢速率影响试验装置的结构示意图;

[0082]

图2是本实用新型实施例中锅炉换热管的结垢速率影响试验方法流程图;

[0083]

图中标号:

[0084]

100、除氧水箱;101、蒸汽进口阀;102、排污阀;103、出口阀;104、进口阀;105、流量计;

[0085]

200、冷却组件;201、第一冷却水进水阀;203、第二管道;202、排污口;204、输送水泵;205、流量调节阀;206、第一压力表;

[0086]

300、换热器;301、第一管道;302、一级换热器;303、二级换热器;

[0087]

400、电加热器;401、一级电加热器;402、二级电加热器;403、第二压力表;

[0088]

500、加药组件;501、加药管道;502、第一溶药箱;503、第二溶药箱;504、第一加药泵;505、第二加药泵;506、加药出口压力表;507、加药出口阀;

[0089]

600、水冷壁模拟组件;601、第七管道;602、试验管样;603、加热机构;604、组件进口压力表;605、组件出口压力表;

[0090]

700、除盐水制备组件;701、第三管道;702、阳离子交换器;703、阴离子交换器;704、混合离子交换器;705、自来水进水阀;706、取样及排放阀;707、出水阀;

[0091]

800、取样组件;801、第二冷却水进水阀;802、第四管道;803、第五管道;804、第六管道;805、加热器后取样阀;806、水冷壁模拟装置进口取样阀;807、水冷壁模拟装置出口取样阀;

具体实施方式

[0092]

为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0093]

实施例一:

[0094]

如图1所示,锅炉换热管的结垢速率影响试验装置,包括通过管道连接的除氧水箱100、冷却组件200、换热器300、电加热器400、加药组件500、水冷壁模拟组件600、除盐水制备组件700、取样组件800;

[0095]

所述除氧水箱100连接所述冷却组件200,所述冷却组件200连接所述换热器300,所述换热器300与所述电加热器400连接,所述电加热器400与所述水冷壁模拟组件600通过加药管道501连接,所述加药组件500与加药管道501连接,所述水冷壁模拟组件600的热端通过第七管道601连接所述换热器300,经换热器300换热后的水经第一管道301连接所述除氧水箱100,所述除盐水制备组件700连接所述除氧水箱100,所述取样组件800连接换热器

300的出水端、水冷壁模拟组件600的进水端和出水端;

[0096]

具体的,所述除氧水箱100的顶端设有蒸汽进口阀101,可通过蒸汽进口阀101通入饱和蒸汽,对进入除氧水箱100的水进行热力除氧,调整蒸汽进口阀101开度大小,能够调整通入蒸汽量,以调整除氧水箱100中水的除氧后剩余氧浓度。除氧水箱100的底端设有排污阀102,可对不合格水进行排放;除氧水箱100的底端还设有出口阀103,所述出口阀103连接在所述除氧水箱100与所述冷却组件200连接的管道上;所述除盐水制备组件700通过第三管道701连接所述除氧水箱100的顶端,所述换热器300通过第一管道301连接所述除氧水箱100的顶端。

[0097]

所述冷却组件200的一侧具有用于冷却水进入的管道,管道上设有第一冷却水进水阀201,冷却组件200的底部设有排污口202,冷却组件200的出水端通过第二管道203连接所述换热器300,所述第二管道203上安装输送水泵204、流量调节阀205、第一压力表206。通过第一冷却水进水阀201通入冷却水,冷却水源为自来水,通过排污口202排放冷却水。所述冷却组件200能够将除氧水箱100出水冷却至60℃以下,以满足输送水泵204对进水水温的要求。流量调节阀205,可对试验装置系统内水量进行调节。所述流量调节阀205后设有第一压力表206,可对输送水泵204出口压力进行监测。

[0098]

所述换热器300为两级串联布置,包括一级换热器302和二级换热器303。一级换热器302和二级换热器303均分为冷端与热端。冷端为输送水泵204出口的低温水流通道,热端为水冷壁模拟组件600出口的高温水流通道。一级换热器302和二级换热器303均为管式换热器,可利用水冷壁模拟组件600出口通过第七管道601将高温水通入换热器300,对输送水泵204出口的低温水进行预加热,在降低水冷壁模拟组件600出口水温,满足除氧水箱100进水温度要求的同时,能够提高输送水泵204出口水温,降低后续电加热器400的输出功率。

[0099]

所述电加热器400为两级串联,包括一级电加热器401和二级电加热器402,电加热器400对换热器300出水进行加热升温,升温后的水经加药管道501进入水冷壁模拟组件600,水温最高可升至270℃,在进入电加热器400前,还包括第二压力表403。

[0100]

所述加药组件500包括至少两个溶药箱、至少两个加药泵,本实施例中,包括第一溶药箱502、第二溶药箱503、第一加药泵504、第二加药泵505,第一溶药箱502的出口与所述第一加药泵504连接,第二溶药箱503的出口与所述第二加药泵505连接,溶药箱与加药泵之间设有溶药箱出口阀;第一溶药箱502、第二溶药箱503并联后与出药管道连接,出药管道与加药管道501连接,所述出药管道上设有加药出口压力表506和加药出口阀507。为准确调整试验水中ph、氧化还原电位及铁含量;装置设置至少两套加药单元,能够分别进行给水水工况和铁含量调整,互不干扰,参数调整灵活。

[0101]

所述水冷壁模拟组件600包括水冷壁模拟壳体、试验管样602、用于对试验管样602进行加热的加热机构603,所述试验管样602内置与水冷壁模拟壳体内部。所述水冷壁模拟组件600还包括进口压力表604、出口压力表605,经过加药组件500加药后溶液经加药管道501进入试验管样602,所述试验管样602的进口端、出口端分别设有进口压力表604、出口压力表605。水冷壁模拟壳体内能够焊装试验管样602,管样材质选用sa-213t12或15crmo低合金钢,加热机构603的电加热功率可调,能够在不同热通量条件下开展结垢速率试验。

[0102]

所述水冷壁模拟组件600出水通过第七管道601依次经过所述一级换热器302和二级换热器303,与所述输送水泵204出口低温水进行换热,第七管道601靠近除氧水箱100的

一端设有流量计105和进口阀104,第七管道601的末端进入除氧水箱100的顶端。利用水冷壁模拟组件600后温度较高水样对系统水样进行预加热,提高换热效率降低后续电加热器能耗。

[0103]

所述除盐水制备组件700包括依次串联的阳离子交换器702、阴离子交换器703、混合离子交换器704,所述阳离子交换器702设有用于控制自来水进入的自来水进水阀705,所述混合离子交换器704的出口通过第三管道701连接所述除氧水箱100的顶端。第三管道701位于混合离子交换器704的出口处具有分支,分支上设有取样及排放阀706;第三管道701上设有出水阀707。

[0104]

所述阳离子交换器702内填装阳离子交换树脂,所述阴离子交换器703内填装阴离子交换树脂,所述混合离子交换器704内填装阳离子和阴离子交换树脂并充分混合。设备进水为自来水,制备除盐水可确保电导率≤0.15μs/cm。

[0105]

所述取样组件800包括第二冷却水进水阀801、第四管道802、第五管道803、第六管道804,所述取样壳体的顶端设有冷却水进水管,冷却水进水管上设有第二冷却水进水阀801,所述第四管道802的起始端连接所述换热器300的出水端并穿过所述取样壳体,所述第五管道803的起始端连接所述水冷壁模拟组件600的进口端并穿过所述取样壳体,所述第六管道804的起始端连接所述水冷壁模拟组件600的出口端并穿过所述取样壳体,所述第四管道802、第五管道803、第六管道804的末端均设有取样阀,具体的,第四管道802的末端为加热器后取样阀805,第五管道803的末端为水冷壁模拟装置进口取样阀806,第六管道804的末端为及水冷壁模拟装置出口取样阀807;试验装置来水经过所述取样组件800冷却后,水样温度能够降至25℃

±

2℃。

[0106]

本实施例中的装置能够有效模拟发电机组运行期间锅炉换热管热通量、给水水工况及铁杂质含量和形态等多参数变化对结垢速率的影响。试验装置相对简单,能够快速对试验参数进行调整。相较发电机组割管操作,试验管样602拆装简单,方便试验结果评价。

[0107]

实施例二:

[0108]

本实施例还采用上述锅炉换热管的结垢速率影响试验装置的方法,包括以下步骤:

[0109]

步骤so1:首先通过自来水进水阀705向除盐水制备组件700通入自来水以制备除盐水,在取样及排放阀706处检测出水电导率,当除盐水电导率不满足≤0.15μs/cm要求时进行连续排放,当满足要求后开启出水阀707,向除氧水箱100注水。

[0110]

除氧水箱100水位至高位时,开启除氧水箱100的出口阀103及进口阀104,启动输送水泵204,同时缓慢开启输送水泵204出口处的流量调节阀205,防止输送水泵204电流超载。通过输送水泵204向系统管道满水,满水过程中除盐水制备组件700运行,控制除氧水箱100水位高位运行。

[0111]

步骤s02:当试验装置内满水建立循环后,分别开启加热器后取样阀805、水冷壁模拟装置进口取样阀806、水冷壁模拟装置出口取样阀807,分别检测试验装置中水样电导率,若电导率>0.15μs/cm时,开启除氧水箱100的排污阀102,通过除氧水箱100的排污口进行冲洗排污,直至三个取样点水样电导率均≤0.15μs/cm;

[0112]

当系统水样电导率合格后,关闭除盐水制备组件700的自来水进水阀705和出水阀707。调整除氧水箱100水位至低位并关闭排污阀102。

[0113]

步骤so3:第一溶药箱502内配置氨溶液/氨 联氨溶液,开启溶药箱出口阀,开启出药管道上的加药出口阀507和其他阀门,启动第一加药泵504,调整系统水样中ph值/ph值 联氨含量,当加热器后取样阀805、水冷壁模拟装置进口取样阀806及水冷壁模拟装置出口取样阀807检测ph值/ph值 联氨含量指标合格后可停运第一加药泵504。

[0114]

步骤s04:分别开启冷却组件200的第一冷却水进水阀201和取样组件800的第二冷却水进水阀801。同时启动电加热器400,启动水冷壁模拟组件600的加热机构603,对系统水样进行加热,且将水冷壁模拟组件600上焊装的试验管样602所受热通量调整至实验值。

[0115]

第二溶药箱503内配置铁溶液,开启溶药箱出口阀,启动第二加药泵505,调整系统水样中铁含量,当加热器后取样阀805、水冷壁模拟装置进口取样阀806及水冷壁模拟装置出口取样阀807检测铁含量指标合格后,可停运第二加药泵505。

[0116]

步骤s05:当装置内水中铁含量、ph值/ph值 联氨含量指标合格后,试验开始计时。在试验过程中,除氧水箱100水位低时,需开启除盐水制备组件700的自来水进水阀705和出水阀707,向除氧水箱100补水至高位;

[0117]

定期通过加热器后取样阀805、水冷壁模拟装置进口取样阀806及水冷壁模拟装置出口取样阀807对水样中氧含量、铁含量、ph值/ph值 联氨含量进行检测。当铁含量及ph/ph 联氨将至控制值低限时,可分别开启第一加药泵504、第二加药泵505,调整铁含量及ph/ph 联氨至控制值范围。

[0118]

当试验时间完成后,关闭一级电加热器401和二级电加热器402,关闭水冷壁模拟组件600的加热机构603。当水温降至40℃以下时,停止输送水泵204。关闭冷却组件200的第一冷却水进水阀201,关闭取样组件800的第二冷却水进水阀801,通过加热器后取样阀805、水冷壁模拟装置进口取样阀806及水冷壁模拟装置出口取样阀807对装置内水进行排放。

[0119]

步骤s06:割取水冷壁模拟组件600上的试验管样602,检测样内壁单位面积上的结垢量,结合试验时间计算在试验条件下,试验管样602的热通量和水工况条件下结垢速率情况。通过开展不同热通量和水工况条件下的正交试验,可以得出换热管的结垢速率规律。

[0120]

实施例三:

[0121]

参阅图2所示,按照上述实施例二中试验装置内满水建立循环后,开启加热器后取样阀805、水冷壁模拟装置进口取样阀806、水冷壁模拟装置出口取样阀807,分别检测三个取样点水样电导率均≤0.15μs/cm;当系统水样电导率合格后,关闭除盐水制备组件700的自来水进水阀705和出水阀707。调整除氧水箱水位至低位并关闭排污阀102。

[0122]

步骤s06中的所述水工况条件包括全挥发还原性水工况、全挥发弱氧化水工况和氧化性水工况。

[0123]

(1)当是全挥发还原性水工况时,

[0124]

第一溶药箱502内配置氨和联氨溶液,其中加氨可使水的ph呈碱性,联氨可使水呈还原性。第二溶药箱503内配置四氧化三铁溶液,试验时可通过水冷壁模拟装置进口取样阀806取样检测水中ph、联氨、溶解氧和铁含量,分别控制ph为9.3

±

0.1,联氨≤30μg/l,溶解氧≤7μg/l,铁含量5-10μg/l。

[0125]

当采用全挥发还原性水工况时,需开启除氧水箱100的蒸汽进口阀101,通入饱和蒸汽,对除氧水箱100中水进行热力除氧。

[0126]

试验时通过加热机构603对试验管样602进行加热,热量通过加热导线传递至试验

管样602,使用电流表和电压表分别测量加热机构603的加热电流i及电压u,并测量试验管样602内表面积s

内

,则热通量计算公式如下:

[0127]

q=u

·

i/s

内

·

1000

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式2

[0128]

其中,q-热通量,kw/m2;u-电压,v;i-电流,a;s

in-测试单元的内表面积,m2。

[0129]

试验热通量分别在200、250、300和350kw/m2条件下开展,每种热通量条件下试验维持168小时。每次试验结束后割取试验管样602,使用带有缓蚀剂的5%盐酸溶液对结垢产物进行清洗,清洗前后质量分别为m

前

和m

后

,则结垢速率计算公式为:

[0130][0131]

其中,a

fe-结垢速率,g/(m2·

h)。

[0132]

(2)采用全挥发弱氧化水工况时,第一溶药箱502内配置氨溶液,其中加氨可使水的ph呈碱性。第二溶药箱503内配置四氧化三铁和三氧化二铁溶液,试验时可通过水冷壁模拟装置进口取样阀806取样检测水中ph、溶解氧和铁含量,分别控制ph为9.3

±

0.1,溶解氧≤10μg/l,铁含量5-10μg/l。

[0133]

当采用全挥发弱氧化水工况时,关闭除氧水箱100的蒸汽进口阀101,当水冷壁模拟装置进口取样阀806处检测溶解氧>10μg/l,则开启除氧水箱100的蒸汽进口阀101,通入饱和蒸汽,对除氧水箱100中水进行热力除氧,控制水中溶解氧≤10μg/l。

[0134]

试验时通过加热机构603对试验管样602进行加热,热量通过加热导线传递至试验管样602,使用电流表和电压表分别测量加热机构603的加热电流i及电压u,并测量试验管样602内表面积s内,则热通量计算公式见公式2。

[0135]

试验热通量分别在200、250、300和350kw/m2条件下开展,每种热通量条件下试验维持168小时。每次试验结束后割取试验管样602,使用带有缓蚀剂的5%盐酸溶液对结垢产物进行清洗,清洗前后质量分别为m

前

和m

后

,则结垢速率计算公式见公式3。

[0136]

(3)进一步的采用氧化性水工况时,第一溶药箱502内配置氨溶液,其中加氨可使水的ph呈碱性。第二溶药箱503内配置三氧化二铁溶液,并向三氧化二铁溶液中鼓入空气,使溶液中溶解氧浓度达到饱和状态,试验时可通过水冷壁模拟装置进口取样阀806取样检测水中ph、溶解氧和铁含量,分别控制ph为8.9

±

0.1,10≤溶解氧≤50μg/l,铁含量5~10μg/l。

[0137]

忽略三氧化二铁溶液影响,水中溶解氧饱和浓度为:

[0138][0139]

p-实测大气压,hpa;p

0-标准大气压,hpa;t-水温,取值范围0~40℃;do-溶解氧浓度,mg/l。

[0140]

当采用氧化性水工况时,为精确控制试验装置水中溶解氧含量,需开启除氧水箱100的蒸汽进口阀101,通入饱和蒸汽,对除氧水箱100中水进行热力除氧。热力除氧后水中溶解氧浓度可通过加热器后取样阀805取样检测,检测水中溶解氧实际值为do0,则第二加药泵505的加药量为:

[0141][0142][0143]

do-溶解氧浓度,mg/l;do

0-溶解氧实际值,mg/l;q-试验装置内水流量,l/h;v

10-控制水中溶解氧浓度为10μg/l时的加药量,l/h;v

50-控制水中溶解氧浓度为50μg/l时的加药量,l/h。

[0144]

则第二加药泵505的加药量(是指含有饱和溶解氧的三氧化二铁溶液加入的量)应控制在v

10-v

50

之间。

[0145]

试验时通过加热机构603对试验管样602进行加热,热量通过加热导线传递至试验管样602,使用电流表和电压表分别测量加热机构603的加热电流i及电压u,并测量试验管样602内表面积s内,则热通量计算公式见公式2。

[0146]

试验热通量分别在200、250、300和350kw/m2条件下开展,每种热通量条件下试验维持168小时。每次试验结束后割取试验管样602,使用带有缓蚀剂的5%盐酸溶液对结垢产物进行清洗,清洗前后质量分别为m

前

和m

后

,则结垢速率计算公式见公式3。

[0147]

以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。