1.本技术涉及机电设备技术领域,特别是涉及一种伺服电机及其惯量控制方法。

背景技术:

2.随着工业生产自动化与智能化的快速发展,伺服系统因其控制精度高和响应速度快等优点,在工业生产设备中被广泛使用,逐步替代步进驱动器加步进电机等传统控制系统。伺服电机主要是靠接收脉冲信号使其转轴转动,带动物体的位置、方位或状态等被控量随输入目标的任意变化而变化,再配合编码器实现对脉冲的计数反馈,实现精准的定位。其中,在伺服电机的转轴转动带动物体变化时,具有适配的惯量比对系统的响应性及稳定性都有极大的影响。

3.目前,现有的伺服电机的自身的转动惯量在制作完成后均为恒定的,而负载的转动惯量可能会随工况发生变化,在某些工况下出现系统惯量不匹配现象,导致性能下降或短时出现较大的位置偏差等问题。

技术实现要素:

4.基于此,有必要提供一种伺服电机及其惯量控制方法,解决在某些负载工况下出现的系统惯量不匹配现象,导致性能下降或短时出现较大的位置偏差等问题。

5.一种伺服电机,包括驱动装置、配重控制装置、惯量盘、摩擦盘、轴承以及电机转轴,所述驱动装置连接所述配重控制装置,所述摩擦盘以及所述轴承固定设置于所述电机转轴,所述轴承还与所述惯量盘可相对运动设置;

6.所述驱动装置用于发送配重驱动信号至所述配重控制装置;

7.所述配重控制装置用于根据所述配重驱动信号控制所述惯量盘沿所述轴承做轴向滑动至与所述摩擦盘接触,且与所述摩擦盘同时随所述电机转轴转动,增加伺服电机的转动惯量。

8.在其中一个实施例中,所述配重控制装置包括第一绕组、第一弹性结构以及第一金属结构,所述第一绕组连接所述驱动装置,所述第一绕组与所述电机转轴间隙设置,所述第一弹性结构连接所述第一金属结构,在所述第一绕组未接收到所述配重驱动信号时,所述第一金属结构在所述第一弹性结构的弹力作用下使所述惯量盘与所述摩擦盘无接触。

9.在其中一个实施例中,上述伺服电机还包括制动控制装置,所述制动控制装置连接所述驱动装置;所述制动控制装置用于在未接收到所述驱动装置发送的驱动信号时,控制所述摩擦盘与所述电机转轴制动。

10.在其中一个实施例中,所述制动控制装置包括第二绕组、第二弹性结构以及第二金属结构,所述第二绕组连接所述驱动装置,所述第二绕组与所述电机转轴间隙设置,所述第二弹性结构连接所述第二金属结构,在所述第二绕组未接收到所述驱动信号时,所述第二金属结构在所述第二弹性结构的弹力作用下与所述摩擦盘接触。

11.在其中一个实施例中,所述驱动装置包括驱动器、第一电源以及第一开关元件,所

述驱动器、所述第一电源与所述第一开关元件的控制部连接成第一驱动回路,所述第一开关元件的受控部串接在所述第一绕组的供电回路中。

12.在其中一个实施例中,所述驱动装置还包括第二电源与第二开关元件,所述驱动器、所述第二电源与所述第二开关元件的控制部连接成第二驱动回路,所述第二开关元件的受控部串接在所述第二绕组的供电回路中。

13.在其中一个实施例中,上述伺服电机还包括轴肩与外端盖轴肩,所述轴肩设置于所述摩擦盘与所述轴承的连接处,所述外端盖轴肩设置于所述轴承远离所述摩擦盘的一端。

14.在其中一个实施例中,上述伺服电机还包括电机绕组与编码器,所述电机绕组间隙设置于所述电机转轴远离所述轴承的一侧,所述编码器设置于所述电机转轴靠近所述轴承的一侧。

15.在其中一个实施例中,提供一种伺服电机的惯量控制方法,基于上述任意一个实施例的伺服电机实现,所述方法包括:

16.驱动装置发送配重驱动信号至配重控制装置;

17.所述配重控制装置根据所述配重驱动信号控制惯量盘沿轴承做轴向滑动至与摩擦盘接触,且与所述摩擦盘同时随电机转轴转动,增加伺服电机的转动惯量。

18.在其中一个实施例中,在所述驱动装置发送配重驱动信号至配重控制装置之前,还包括:

19.所述驱动装置发送驱动信号至制动控制装置;

20.所述制动控制装置在未接收到所述驱动信号时,控制所述摩擦盘与所述电机转轴制动。

21.上述伺服电机及其惯量控制方法,通过配重控制装置根据驱动装置发出的配重驱动信号控制惯量盘与摩擦盘接触,同时随电机转轴转动,方便地增加电机转动惯量,使得伺服电机在负载惯量变化时可对应调节自身惯量,提高系统的性能,使伺服电机可以兼具快速运动响应性及稳定性。另外,本方案可在不带惯量盘的低惯量电机上直接修改而成,无需重新设计电机,不会对电机的电磁方案和整体结构造成改变,也能具有更好的稳定性和可靠性。

附图说明

22.图1为一实施例中伺服电机的细节结构图;

23.图2为另一实施例中伺服电机的细节结构图;

24.图3为一实施例中伺服电机在第二绕组单独通电后的结构状态图;

25.图4为一实施例中伺服电机在第一绕组与第二绕组均通电后的结构状态图;

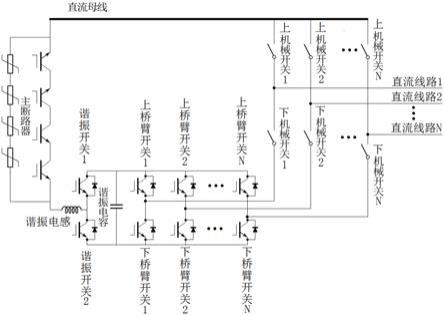

26.图5为一实施例中驱动装置的电路图;

27.图6为一实施例中伺服电机的整体结构图;

28.图7为一实施例中伺服电机的惯量控制方法的流程图。

具体实施方式

29.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

31.可以理解,本技术所使用的术语“第一”、“第二”等可在本文中用于描述各种元件,但这些元件不受这些术语限制。这些术语仅用于将第一个元件与另一个元件区分。举例来说,在不脱离本技术的范围的情况下,可以将第一电阻称为第二电阻,且类似地,可将第二电阻称为第一电阻。第一电阻和第二电阻两者都是电阻,但其不是同一电阻。

32.可以理解,以下实施例中的“连接”,如果被连接的电路、模块、单元等相互之间具有电信号或数据的传递,则应理解为“电连接”、“通信连接”等。

33.在此使用时,单数形式的“一”、“一个”和“所述/该”也可以包括复数形式,除非上下文清楚指出另外的方式。还应当理解的是,术语“包括/包含”或“具有”等指定所陈述的特征、整体、步骤、操作、组件、部分或它们的组合的存在,但是不排除存在或添加一个或更多个其他特征、整体、步骤、操作、组件、部分或它们的组合的可能性。

34.随着工业生产自动化发展,伺服系统因其控制精度高和响应速度快等优点,在工业生产设备中被广泛使用,逐步替代步进驱动器加步进电机等传统控制系统。伺服电机主要是靠接收脉冲信号使其转轴转动,带动物体的位置、方位或状态等被控量随输入目标的任意变化而变化,再配合编码器实现对脉冲的计数反馈,实现精准的定位。其中,在伺服电机的转轴转动带动物体变化时,具有适配的负载惯量比对系统的响应性及稳定性都有极大的影响。

35.目前,现有的伺服电机的自身的转动惯量在制作完成后均为恒定的,而负载的转动惯量可能会随工况发生变化。例如,六轴机器人的某些位姿下,负载折算到电机输出侧的惯量会出现大于伺服电机自身的惯量的情况,导致机器人动作不稳定性能下降的问题。另外,惯量不同的伺服电机适用对象也不同,小惯量的伺服电机具有响应速度快与高速往返性好的特点,可适用于需要快速转换状态的高速运转对象;而相反的,中、大惯量的伺服电机转矩小、稳定性更佳,适用于平稳性要求高的大负载。那么可以理解,负载与电机之间的惯量比必须取值合理且适用,否则系统会出现震荡甚至失控。

36.在一个实施例中,针对以上可能出现的系统惯量不匹配现象,导致性能下降或短时出现较大的位置偏差等问题,提出一种伺服电机。如图1所示,包括驱动装置110、配重控制装置120、惯量盘130、摩擦盘140、轴承150以及电机转轴160,驱动装置110连接配重控制装置120,摩擦盘140以及轴承150固定设置于电机转轴160,轴承150还与惯量盘140可相对运动设置;驱动装置110用于发送配重驱动信号至配重控制装置120;配重控制装置120用于根据配重驱动信号控制惯量盘130沿轴承150做轴向滑动至与摩擦盘140接触,且与摩擦盘140同时随电机转轴160转动,增加伺服电机160的转动惯量。

37.具体地,摩擦盘140与电机转轴160之间采用过盈配合的方式固定设置,使得摩擦盘140与电机转轴160之间没有相对运动,在电机转轴160处于工作状态下旋转时,摩擦盘140是跟随电机转轴160在同一转速下旋转。另外,轴承150为圆柱形轴承,包括内圆、外圆以及设置于内圆与外圆之间的滚子。轴承150的内圆与电机转轴160之间采用过盈配合的方式

固定设置,使轴承150不会发生轴向位移。轴承150的外圆与惯量盘130采用间隙配合的方式设置,起到导向柱作用,使得惯量盘130可沿轴承做轴向滑动。

38.在一个实施例中,如图1所示,上述伺服电机还包括轴肩180与外端盖轴肩190,轴肩180设置于摩擦盘140与轴承150的连接处,外端盖轴肩190设置于轴承150远离摩擦盘140的一端。具体地,轴肩180设置于摩擦盘140与轴承150的内圆的连接处,以保证惯量盘140与摩擦盘140配合同步旋转时的动平衡。外端盖轴肩190设置于轴承150远离摩擦盘140的一端,起限制惯量盘140最大运动距离的作用。同时,外端盖轴肩190与伺服电机的外壳固定设置,且与轴承150的外圆配合安装,使轴承150的外圆始终保持静止,提高伺服电机在旋转时的稳定性。

39.进一步地,驱动装置110需连接上位控制器,上位控制器可获取负载的运动状态,根据负载的运动状态可得知负载的惯量。可以理解,伺服电机输出侧的惯量与负载的惯量越接近,整个系统的性能越优,对负载的运动状态控制更稳定。则当上位控制器获取的负载所需的惯量与伺服电机的输出惯量不匹配时,驱动装置110发出配重驱动信号至配重控制装置120,使得配重控制装置120控制惯量盘130与摩擦盘140接触同时随电机转轴160转动,增加伺服电机的转动惯量。

40.其中,配重控制装置120控制惯量盘130运动满足给伺服电机增加转动惯量时,采用的方式并不唯一。例如,可以是惯量盘130为金属材料制成,配重控制装置120采用电磁力将惯量盘130吸引或推向摩擦盘140,使得惯量盘130与摩擦盘140同步随电机转轴160旋转。当然,还可以是采用其他机械结构或装置实现,只要使得惯量盘130在伺服电机需要增加惯量时能与摩擦盘140同步随电机转轴160旋转即可。

41.此外,惯量盘130与摩擦盘140之间的固定方式并不唯一,可以是惯量盘130与摩擦盘140之间具有可以紧密结合的齿轮结构,在被配重控制装置120控制接触时,惯量盘130与摩擦盘140可固定同步随电机转轴160旋转。优选地,还可以是惯量盘130与摩擦盘140的接触面为高摩擦系数材料制成,当满足配重控制装置120施加的电磁力,使得惯量盘130的静摩擦扭矩大于惯量盘130与摩擦盘140同步随电机转轴160旋转所需扭矩,同步随电机转轴160旋转。在采用电磁力与摩擦力配合的方式时,配重控制装置120可根据是否接收到驱动装置110的配重驱动信号,切换是否给伺服电机增加转动惯量,可满足在伺服电机工作状态下也能对其转动惯量进行调整,使用更方便。

42.对应地,配重控制装置120与惯量盘130以及摩擦盘140之间的位置关系也并不唯一。当惯量盘130位于配重控制装置120与摩擦盘140之间时,配重控制装置120用于将惯量盘130推向摩擦盘140,使其同步旋转;而当摩擦盘140位于配重控制装置120与惯量盘130之间时,配重控制装置120用于将惯量盘130吸引至摩擦盘140,使其同步旋转。

43.另外,在一个实施例中,惯量盘130的数量为两个以上,各惯量盘130的质量两两不相同,配重控制装置120可根据驱动装置110的配重驱动信号控制与摩擦盘140接触同时随电机转轴160转动的惯量盘130的数量。具体地,驱动装置110可根据负载所需的惯量与伺服电机的输出惯量的惯量差值,输出配重驱动信号,使得配重控制装置120控制对应质量的惯量盘130与摩擦盘140同时随电机转轴160转动,使得伺服电机的输出惯量与负载所需的惯量一致。此外,惯量盘130的数量并不固定,可根据伺服电机具体需要进行设计,下述实施例中均以一个惯量盘的情况进行解释说明。在本实施例中,采用两个以上的惯量盘在配重驱

动信号的作用下与摩擦盘接触同时随电机转轴转动,使得伺服电机能实时按负载工况所需惯量控制自身惯量阶梯式变化。

44.上述伺服电机,通过配重控制装置根据驱动装置发出的配重驱动信号控制惯量盘与摩擦盘接触,同时随电机转轴转动,方便地增加电机转动惯量,使得伺服电机在负载惯量变化时可对应调节自身惯量,提高系统的性能,使伺服电机可以兼具快速运动响应性及稳定性。另外,本方案可在不带惯量盘的低惯量电机上直接修改而成,无需重新设计电机,不会对电机的电磁方案和整体结构造成改变,也能具有更好的稳定性和可靠性。

45.在一个实施例中,如图1所示,配重控制装置120包括第一绕组121、第一弹性结构122以及第一金属结构123,第一绕组121连接驱动装置110,第一绕组121与电机转轴160间隙设置,第一弹性结构122连接第一金属结构123,在第一绕组121未接收到配重驱动信号时,第一金属结构123在第一弹性结构122的弹力作用下使惯量盘130与摩擦盘140无接触。

46.具体地,第一绕组121通过其电源输入引出线连接至驱动装置110获取配重驱动信号。第一绕组121的铁芯环绕间隙设置于电机转轴160的外侧,即铁芯在电机转轴160旋转时处于静止状态,第一绕组121通电后产生的电磁力方向为轴向,因此对电机转轴160的旋转无作用力。

47.进一步地,第一弹性结构122为始终处于压缩状态的弹簧,弹簧连接第一金属结构123,并带动第一金属结构123在第一绕组121与惯量盘130之间做轴向运动。其中,弹簧远离第一金属结构123的一端可固定设置于第一绕组121,也可以固定设置于某一位置,只要保证其伸缩方向为轴向即可。第一金属结构123与惯量盘130之间接触但并不固定。更进一步地,第一金属结构123与惯量盘130均由软磁性材料制造而成,可受第一绕组121通电后产生的电磁力吸引往第一绕组121的方向运动。其中,软磁性材料可以为纯铁、铸铁、硅钢以及坡莫合金等,在本实施例中,第一金属结构123与惯量盘130均使用#8钢制成。

48.此外,第一绕组121、惯量盘130以及摩擦盘140设置于电机转轴160的位置关系并不固定。例如,可以是第一绕组121、摩擦盘140与惯量盘130依次设置于电机转轴160,也可以是惯量盘130、摩擦盘140与第一绕组121依次设置于电机转轴160,不作此限定。以下以图1所示的第一绕组121、摩擦盘140与惯量盘130依次设置于电机转轴160为例进行解释说明。

49.可以理解,由于弹簧始终处于压缩状态,即在第一绕组121未通电时,第一金属结构123在弹簧的弹力作用下推惯量盘130,使惯量盘130与摩擦盘140无接触,不给伺服电机增加转动惯量。当驱动装置110给第一绕组121通电后,第一金属结构123与惯量盘130在电磁力的吸引下,往第一绕组121的方向做轴向运动直至与摩擦盘140接触。当施加的电磁力足够大时,第一金属结构123继续往第一绕组121的方向做轴向运动脱离与惯量盘130的接触,惯量盘130与摩擦盘140同步随电机转轴160旋转。

50.在一个实施例中,如图2所示,伺服电机还包括制动盘174与制动控制装置,制动盘174固定设置于电机转轴160,制动控制装置连接驱动装置110;驱动装置110用于发送驱动信号至制动控制装置;制动控制装置用于在未接收到驱动信号时,控制制动盘174制动。具体地,制动盘174采用过盈配合的方式固定设置于电机转轴160,在电机转轴160转动时将随之转动,无相对位移。制动控制装置用于给伺服电机制动,当未接收到驱动装置发出的驱动信号时,控制制动盘174制动,使电机转轴160停止旋转或减速。

51.在一个实施例中,如图2所示,制动控制装置包括第二绕组171、第二弹性结构172

以及第二金属结构173,第二绕组171连接驱动装置110,第二绕组171与电机转轴160间隙设置,第二弹性结构172连接第二金属结构173,在第二绕组171未接收到驱动信号时,第二金属结构173在第二弹性结构172的弹力作用下与制动盘174接触。

52.具体地,第二绕组171通过其电源输入引出线连接至驱动装置110获取驱动信号,可以理解,驱动信号为电信号,具体为高电平信号。与第一绕组121的设置方式一致,第二绕组171的铁芯也环绕间隙设置于电机转轴160的外侧。

53.进一步地,第二弹性结构172也是始终处于压缩状态的弹簧,弹簧连接第二金属结构173,并带动第二金属结构173在第二绕组171与制动盘174之间做轴向运动。同样地,第二弹性结构172远离第二金属结构173的一端可固定设置于第二绕组171,也可以固定设置于某一位置,只要保证其伸缩方向为轴向即可。第二金属结构173也同样由软磁性材料制造而成,与第一金属结构123一致,不再赘述。

54.此外,第二绕组171、第二金属结构173以及制动盘174设置于电机转轴160的位置关系并不固定。例如,可以是第二绕组171、第二金属结构173与制动盘174依次设置于电机转轴160,也可以是制动盘174、第二金属结构173与第二绕组171依次设置于电机转轴160,不作此限定。以下以图2所示的制动盘174、第二金属结构173与第二绕组171依次设置于电机转轴160为例进行解释说明。由于弹簧始终处于压缩状态,即在第二绕组171未通电时,第二金属结构173在弹簧的弹力作用下与制动盘174接触,制动制动盘174与电机转轴160。当驱动装置110给第二绕组171通电后,第二金属结构173在电磁力的吸引下,往第二绕组171的方向做轴向运动,与制动盘174无接触,制动盘174与电机转轴160恢复旋转。

55.进一步地,第一绕组121、惯量盘130以及摩擦盘140构成的变惯量结构,与第二绕组171、第二金属结构173以及制动盘174构成的制动结构,分别设置于电机转轴上的位置关系并不固定,可根据其两者可行的方式组合设置。例如,一个实施例中,如图2所示,制动盘174、第二金属结构173、第二绕组171、第一绕组121、摩擦盘140与惯量盘130依次设置于电机转轴160。在此实施例中,伺服电机还包括设置于第二绕组171与第一绕组121之间的隔磁结构175,隔磁结构175为中间空、两端具有高导磁物质的结构,可使得第二绕组171与第一绕组121之间电气隔离。

56.在一个实施例中,如图2所示,上述伺服电机还包括限位板210、转轴轮毂220以及螺钉230。具体地,限位板210用于限制第二金属结构173的最大位移,制动盘174通过转轴轮毂220与电机转轴160固定设置,以保证稳定性。螺钉230用于固定限位板210。

57.优选地,可将限位板210与制动盘174采用摩擦盘140进行代替实现制动功能,使得结构更简单,伺服电机的体积更小。例如,在一个实施例中,如图1所示,上述伺服电机包括制动控制装置170,制动控制装置170连接驱动装置110;驱动装置110用于发送驱动信号至制动控制装置170;制动控制装置170用于在未接收到驱动信号时,控制摩擦盘140制动。

58.具体地,制动控制装置170同样是包括第二绕组171、第二弹性结构172以及第二金属结构173。第一绕组121、第二绕组171、第二金属结构173、摩擦盘140以及惯量盘130依次设置于电机转轴160。第二弹性结构172连接并带动第二金属结构173在第二绕组171与摩擦盘140之间做轴向运动。第一弹性结构122连接并带动第一金属结构123在第一绕组121与惯量盘130之间做轴向运动。第二金属结构173与惯量盘130分别与摩擦盘140的两个表面接触实现功能。

59.可以理解,只有当驱动装置110给第二绕组171发送驱动信号,电机转轴160与摩擦盘140未受到制动恢复旋转后,才能在伺服电机需要增加转动惯量时,给第一绕组121发配重驱动信号,控制惯量盘130与摩擦盘140接触同时随电机转轴160转动,增加伺服电机的转动惯量。

60.具体地,如图3所示,当驱动装置110给第二绕组171发送驱动信号后,第二金属结构173在第二绕组171的电磁力的吸引下,往绕组的方向做轴向运动,与摩擦盘140无接触使电机转轴160旋转,伺服电机不制动。同时,惯量盘130与第一金属结构123也受第二绕组171的电磁力的吸引,往绕组的方向做轴向运动,但与摩擦盘140无接触,受力关系满足以下条件:

61.f1 f2 mg《kx

62.其中,f1为惯量盘130所受两绕组产生的电磁力总和,m为惯量盘130的质量,f2为第一金属结构123所受两绕组产生的电磁力总和,k为弹簧的弹性系数,x为惯量盘130吸引至与摩擦盘140刚接触时第一弹性结构122的压缩量。

63.进一步地,如图4所示,当驱动装置110给第一绕组121发送配重驱动信号后,第二金属结构173在两个绕组的电磁力的吸引下,进一步往绕组的方向做轴向运动,伺服电机仍然不制动。同时,惯量盘130在两个绕组的电磁力的吸引下,继续往绕组方向移动且与摩擦盘140产生挤压,摩擦盘140带动惯量盘130同步随电机转轴160旋转,具体地,受力关系满足以下条件:

64.(f

1-mg)μl》jω

65.且f2》kx

66.其中,l为惯量盘130与摩擦盘140之间静摩擦扭矩的等效力臂,μ是惯量盘130与摩擦盘140之间的摩擦系数。j为惯量盘130的转动惯量,ω为负载当前工况下所需伺服电机输出的最大角角速度。

67.在本实施例中,伺服电机用于变惯量的结构模块与用于制动的结构模块一体化设计,共用一个摩擦盘,使得伺服电机结构紧凑,体积更小,。

68.在一个实施例中,如图5所示,驱动装置110包括驱动器、第一电源以及第一开关元件,驱动器、第一电源与第一开关元件的控制部连接成第一驱动回路,第一开关元件的受控部串接在第一绕组的供电回路中。

69.具体地,第一电源为直流电源dc2。第一开关元件为自动控制开关元件,可以是继电器,也可以是接触器,还可以是三极管与场效应管等可控硅元件。在本实施例中,第一开关元件为继电器ka1,继电器ka1的线圈作为第一开关元件的控制部,继电器ka1的触点作为第一开关元件的受控部。第一绕组为绕组a,与直流电源dc1连接形成供电回路。

70.其中,驱动器的d01端口、直流电源dc2与继电器ka1的线圈串接成第一驱动回路,继电器ka1的触点串接在绕组a的供电回路中。当驱动器的d01端口输出配重驱动信号时,第一驱动回路导通,直流电源dc2给继电器ka1的线圈通电,继电器ka1的触点闭合,绕组a的供电回路导通,通过直流电源dc1得电,产生电磁力吸引第一金属结构、第二金属结构以及惯量盘做轴向运动。

71.在一个实施例中,如图5所示,驱动装置110还包括第二电源与第二开关元件,驱动器、第二电源与第二开关元件的控制部连接成第二驱动回路,第二开关元件的受控部串接

在第二绕组的供电回路中。

72.具体地,第二电源为直流电源dc3。第二开关元件与第一开关元件一致为继电器,具体为继电器ka2,继电器ka2的线圈作为第二开关元件的控制部,继电器ka2的触点作为第二开关元件的受控部。第二绕组为绕组b,同样与直流电源dc1连接形成供电回路。

73.其中,驱动器的d02端口、直流电源dc3与继电器ka2的线圈串接成第二驱动回路,继电器ka2的触点串接在绕组b的供电回路中。当驱动器的d02端口输出驱动信号时,第二驱动回路导通,直流电源dc3给继电器ka2的线圈通电,继电器ka2的触点闭合,绕组b的供电回路导通,通过直流电源dc1得电,产生电磁力吸引第一金属结构、第二金属结构以及惯量盘做轴向运动。

74.其中,可以是第一驱动回路驱动第一绕组,第二驱动回路驱动第二绕组;也可以是第一驱动回路驱动第二绕组,第二驱动回路驱动第一绕组,不作此限定。

75.在一个实施例中,驱动装置110还包括分别与继电器ka1和继电器ka2的线圈反向并联的续流二极管d1和续流二极管d2。具体地,反向并联的续流二极管能在继电器关断时起到快速放电的作用,以保证对在需要惯量变化时的快速响应。

76.在一个实施例中,如图6所示,伺服电机还包括电机绕组240与编码器250,电机绕组240间隙设置于电机转轴160远离轴承的一侧,编码器250设置于电机转轴160靠近轴承的一侧。具体地,电机绕组240用于驱动电机转轴160旋转,电机绕组240启动的电信号可以与配重控制装置与制动控制装置一样,驱动装置110处获取。可以理解,在电机绕组240通电后,电机转轴160即在电机绕组240的驱动下开始旋转。但在其他实施例中,当伺服电机包含制动控制装置时,只有在电机绕组240通电且第二绕组171也通电,电机转轴160与摩擦盘140未受到制动时,电机转轴160与摩擦盘140才开始。对应地,当电机绕组240通电但第二绕组171未通电时,电机转轴160与摩擦盘140将受到制动,停止旋转。

77.进一步地,编码器250用于记录电机转轴160的旋转圈数,可实现负载动作幅度的精细控制,其具体结构本技术实施例不作赘述。

78.在一个实施例中,如图6所示,配重控制装置、惯量盘、摩擦盘以及轴承构成可变惯量结构模块,电机绕组240、可变惯量结构模块、外端盖轴肩190以及编码器250依次沿电机转轴160设置,组成伺服电机。可变惯量结构模块通过其电源输入引出线连接驱动装置110获取配重驱动信号与驱动信号,实现惯量变化与制动功能。采用本实施例中的结构设计,在伺服电机有限的空间中实现自身可变惯量功能,利用轴肩对惯量盘位置的导向,搭配控制电路的逻辑控制,保证伺服电机的动平衡及提高伺服电机运行及变惯量功能的稳定性。

79.在一个实施例中,如图7所示,提供一种伺服电机的惯量控制方法,基于上述任意一项的伺服电机实现,方法包括:

80.步骤703:驱动装置发送配重驱动信号至配重控制装置。

81.具体地,驱动装置连接上位控制器,上位控制器可获取负载的运动状态,根据负载的运动状态可得知负载的惯量。可以理解,伺服电机输出侧的惯量与负载的惯量越接近,整个系统的性能越优,对负载的运动状态控制更稳定。则当上位控制器获取的负载所需的惯量与伺服电机的输出惯量不匹配时,驱动装置发出配重驱动信号至配重控制装置,使得配重控制装置控制惯量盘与摩擦盘接触同时随电机转轴转动,增加伺服电机的转动惯量。

82.步骤704:配重控制装置根据配重驱动信号控制惯量盘沿轴承做轴向滑动至与摩

擦盘接触,且与摩擦盘同时随电机转轴转动,增加伺服电机的转动惯量。

83.具体地,惯量盘为金属材料制成,配重控制装置采用电磁力将惯量盘吸引或推向摩擦盘,使得惯量盘与摩擦盘同步随电机转轴旋转。惯量盘与摩擦盘的接触面为高摩擦系数材料制成,当满足配重控制装置施加的电磁力,使得惯量盘的静摩擦扭矩大于惯量盘与摩擦盘同步随电机转轴旋转所需扭矩,同步随电机转轴旋转。

84.在一个实施例中,在步骤703之前,还包括:

85.步骤701:驱动装置发送驱动信号至制动控制装置。

86.可以理解,只有当驱动装置给制动控制装置发送驱动信号,电机转轴与摩擦盘未受到制动恢复旋转后,才能在伺服电机需要增加转动惯量时,给配重控制装置发送配重驱动信号,控制惯量盘与摩擦盘接触同时随电机转轴转动,增加伺服电机的转动惯量。

87.步骤702:制动控制装置在未接收到驱动信号时,控制摩擦盘与电机转轴制动。

88.具体地,当驱动装置给制动控制装置发送驱动信号后,其第二金属结构在第二绕组的电磁力的吸引下,往绕组的方向做轴向运动,使得第二金属结构与摩擦盘无接触,摩擦盘与电机转轴同时转动,伺服电机不制动。

89.以上实施例提供的伺服电机的惯量控制方法,是基于上述伺服电机的实施例描述的技术方案实现的,故伺服电机的惯量控制方法实施例中的具体限定可以参见上文中对于伺服电机的限定,在此不再赘述。

90.在本实施例中,通过配重控制装置根据驱动装置发出的配重驱动信号控制惯量盘与摩擦盘接触,同时随电机转轴转动,方便地增加电机转动惯量,使得伺服电机在负载惯量变化时可对应调节自身惯量,提高系统的性能,使伺服电机可以兼具快速运动响应性及稳定性。另外,本方案可在不带惯量盘的低惯量电机上直接修改而成,无需重新设计电机,不会对电机的电磁方案和整体结构造成改变,也能具有更好的稳定性和可靠性。

91.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

92.以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。