1.本发明涉及电池领域,特别是涉及一种电池产气量的测试方法。

背景技术:

2.电池生产过程中会经过化成阶段,电解液与负极材料发生反应生成sei膜,并产生大量气体,产气量大小可从侧面反映sei膜的成膜反应是否完全,产气量大小也是评价电池安全性能的一个重要指标。目前对于电池的产气量的测试方法主要是排水法和集气法,两种方法分别存在以下缺点:

3.1、排水法主要是利用电池产气前后体积的变化,间接反映在电池浸没在水中排水体积的差异,来测量电池产气量。电池体积发生变化,需要在电池内部产生一定压强,而水对电池浸没部分会产生一定压力,综合起来此法测试的产气量小于电池实际产气量,而且此法不适用于硬壳电池。

4.2、集气法主要是在电池产气完成后,将电池产生气体收集起来,再通过排水法测试产生气体含量,此法一方面不能实时和连续监控电池产气量,另一方面存在排水法测试结果不准确的缺点。

5.在上述方法的基础上,人们研发了一些新的测试方法。例如,中国专利cn106525190a公开的了一种检测圆柱锂离子电池产气量的测试方法,主要是将电池置于装置腔体内,通过钢钉下移刺穿电池使电池内部空间与装置腔体空间相通,电池内部的气体通过使装置腔体内部压力增加的方式,从而间接驱动密封油液柱pp管内部的油液柱移动,根据油液柱移动的距离来计量电池产气量。这种测试方法主要存在以下缺陷:(1)测试装置必须带有针刺组件、上空腔组件密封垫、抽气pp管、阀门、胶塞等组件,结构复杂;(2)密封油液柱pp管的刻度标定过程中需要进行抽真空,则还需要借助抽气pp管、阀门、胶塞以及配套的抽真空设备,不仅标定操作麻烦,而且抽真空设备昂贵,占地面积大;(3)测试装置用于密封完成的成品电池,但是通过钢钉下移刺穿电池壳体,不仅会损坏电池壳体,还可能损坏电池内部,也可能造成电池爆炸,实用性和安全性难保证;(4)测试方法用于测试成品电池内的产气量,无法对电池化成过程中的产气量进行实时和连续监控;(5)该测试方法是将气体由小空间的电池内部导入大空间的装置腔体,由于气体分散空间增大,压强减小,除了要克服密封油液柱pp管内的空气阻力,还要克服装置腔体内的空气阻力,则施加于油液柱的力减小,所以测试产气量小于电池实际产气量;再加上该测试产气量还会受到装置腔体本身密封性、其与针刺组件间密封性、其与抽气pp管间密封性、其与密封油液柱pp管密封性等因素影响,因此该测试方法的测试结果的精确度难以保证,存在较大误差。

6.又如,中国专利cn112665678a公开了一种电池产气量测量方法,主要步骤是:s1,在电池化成前,预先连接电池、导管、容器、气压计和第一温度计,容器内腔的腔口设置有活塞部;s2,记录与内腔连通的气压计的第一气压值、与内腔连通的第一温度计的第一温度值以及活塞部的原始位置;s3,在电池化成完毕后,记录气压计的第二气压值和第一温度计的第二温度值;s4,驱使活塞部移动,以使第二气压值位于包括第一气压值的预设气压范围,

且第二温度值位于包括第一温度值的预设温度范围;s5,记录活塞部移动后的目标位置,根据目标位置和原始位置的距离以及预先获取的内腔的截面积,计算电池的产气量。这种测试方法通过活塞部来调节内腔的体积,从而调节内腔的气体的气压值和温度值,使得电池化成后的内腔的气体的温度值和气压值与电池化成前的内腔的气体的温度值和气压值相同,从而获得测试产气量。然而,该测试方法主要存在以下缺陷:(1)测试装置必须带有气压计、第一温度计、第二温度计、调温机构等组件,结构复杂;(2)该测试方法还需要记录电池化成前容器内腔的气体温度值和气压值以及电池化成后容器内腔的气体的温度值和气压值,并通过第二温度计和调温机构减少温度差异和气压差异,操作麻烦;而且需要通过目标位置和原始位置的距离以及内腔的截面积计算电池的产气量,计量方式复杂;(3)该测试方法只能用于测试电池化成完毕后的产气量,无法对电池化成过程中的产气量进行实时和连续监控;(4)电池内部的气体要由导管进入容器内腔,通过使导管和容器内腔压力增加的方式,从而间接驱动活塞部移动,即是将气体由小空间的电池内部导入大空间的容器内腔,由于气体分散空间增大,压强减小,还要克服导管和容器内腔的空气阻力,则施加于活塞部的力减小,所以测试产气量小于电池实际产气量;再加上该测试产气量还会受到电池与间密封性,以及容器本身密封性、其与导管间密封性、其与活塞部间密封性、其与气压计间密封性、其与温度计间密封性等因素影响,因此该测试方法的测试结果的精确度难以保证,存在较大误差。(5)活塞部的体积和重量远大于油液柱的体积和重量,若电池产气量不够大,则施加于活塞部的力不足以推动活塞部产生移动,测试灵敏度较低,只能用于测试化成产气量大的电池。

技术实现要素:

7.本发明的目的是克服现有技术中的不足之处,提供一种电池产气量的测试方法,其操作简单,测试灵敏度高,测试准确性高,可以对电池化成过程的产气量进行实时和连续监控。

8.本发明的目的是通过以下技术方案来实现的:

9.一种电池产气量的测试方法,包括以下步骤:

10.提供导气管道,所述导气管道包括水平管和非水平管,使所述水平管的轴线呈水平设置;

11.使所述水平管内部形成液柱,并在所述水平管的管壁上标记刻度;

12.将所述非水平管远离所述水平管的一端伸入电池的通孔内,再密封所述非水平管与所述通孔的间隙;

13.设置测试组电池和对照组电池,对所述测试组电池进行化成,记录t时间内液柱的位置为vt

′

;对所述对照组电池不进行化成,记录t时间内液柱的位置为vt

″

;设所述测试组电池在t时间内的产气量为vt,则所述测试组电池在t时间内的产气量的函数公式为:vt=vt

′‑

vt

″

。

14.在其中一种实施方式,所述使所述水平管的轴线呈水平设置的操作具体为将所述水平管水平固定于水平台的水平面上。

15.在其中一种实施方式,所述使所述水平管内部形成液柱的操作具体为采用注射器往所述水平管内注入液体,以在所述水平管内部形成液柱。

16.在其中一种实施方式,所述液柱是以所述水平管与所述非水平管之间的相接端为起点,沿所述水平管的轴向方向延伸形成。

17.在其中一种实施方式,所述液柱为电解液柱或油液柱。

18.在其中一种实施方式,所述密封所述非水平管与所述通孔的间隙的操作具体为将密封件置于所述非水平管与所述通孔之间,使所述密封件的内壁与所述非水平管的外壁贴合,且使所述密封件的外壁与所述通孔的内壁贴合。

19.在其中一种实施方式,所述密封件为空心软塞密封胶圈或密封软垫。

20.在其中一种实施方式,所述标记刻度的操作具体包括:

21.标记所述液柱靠近所述非水平管一端的位置为0刻度;

22.往所述非水平管的管口内多次注入容量为a的气体,每注入一次气体,所述液柱会在所述水平管内前进一段距离;当第1次注入气体时,标记所述液柱靠近所述非水平管一端的位置为1*a刻度;当第2次注入气体时,标记所述液柱靠近所述非水平管一端的位置为2*a刻度;当第n次注入气体时,标记所述液柱靠近所述非水平管一端的位置为n*a刻度;依次类推。

23.在其中一种实施方式,在所述密封所述非水平管与所述通孔的间隙的操作之前,还往所述导气管道内注入气体,以调节所述液柱的位置,使所述液柱靠近所述非水平管的一端与所述水平管管壁的0刻度对齐。

24.在其中一种实施方式,所述注入气体的操作采用的工具为注射器。

25.与现有技术相比,本发明至少具有以下优点:

26.(1)本发明的测试方法只需要导气管道、注射器和密封件三个组件,结构更简单,成本更低,占地面积更小。

27.(2)本发明的测试方法不会对电池造成损坏,实用性和安全性更高。

28.(3)标记的刻度可为体积刻度,计量方式更加简单,在忽略对照组(即不进行化成的电池)产气量情况或者对照组产气量为零的情况下,直接读取的液柱位置对应的体积刻度即为电池产气量。

29.(4)本发明的测试方法可以实时计量电池产气量,即可以对电池化成过程中的产气量进行实时和连续监控。

30.(5)由于电池内部的气体直接进入导气管道内,直接施力于液柱,加上导气管道细长,截面小,气体分散空间小,而且液柱体积小重量轻,所以只要很小的压强产生的力即可推动液柱产生移动,所以本发明的测试方法的测试灵敏度很高,尤其适用于小产气量电池。

31.(6)本发明的测试方法通过测试组和对照组的对比,可排除化成前的压力干扰,提高测试结果的准确性,降低误差,提高精确度,能为电池化成工艺确定及电池安全性能评估提供有力支撑。

32.(7)本发明的测试方法适用于软包、圆柱、方形等各类电池,适用范围广。

附图说明

33.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这

些附图获得其他相关的附图。

34.图1为本发明一实施例的一种电池产气量的测试装置的结构示意图。

35.图2为本发明一实施例的一种电池产气量的测试方法的步骤流程图。

36.图3为本发明另一实施例的一种电池产气量的测试方法的步骤流程图。

37.图4为对46800型号大圆柱电芯在化成过程中的产气量的测试结果图。

具体实施方式

38.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

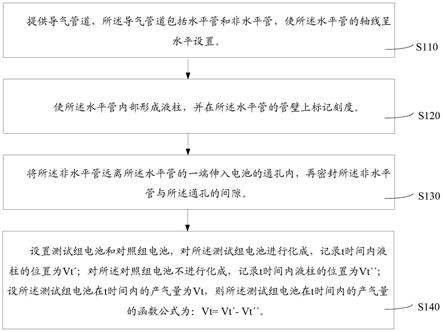

39.一实施例,请参阅图2,一种电池产气量的测试方法,包括以下步骤:

40.s110,提供导气管道,所述导气管道包括水平管和非水平管,使所述水平管的轴线呈水平设置,用于避免重力对水平管内部的液柱的影响。

41.s120,使所述水平管内部形成液柱,并在所述水平管的管壁上标记刻度,用于直接读取液柱的位置。

42.s130,将所述非水平管远离所述水平管的一端伸入电池的通孔内,再密封所述非水平管与所述通孔的间隙,用于使电池化成过程产生的气体的流经空间密封。其中,所述通孔一般为电池的注液孔。

43.s140,设置测试组电池和对照组电池,对所述测试组电池进行化成,记录t时间内液柱的位置为vt

′

;对所述对照组电池不进行化成,记录t时间内液柱的位置为vt

″

;设所述测试组电池在t时间内的产气量为vt,则所述测试组电池在t时间内的产气量的函数公式为:vt=vt

′‑

vt

″

。其中,vt、vt

′

和vt

″

的单位都为容积单位,例如毫升(ml)、升(l)等;且它们应使用相同的单位。t的单位为时间单位,例如小时(h)、分钟(min)、秒(s)等。

44.本发明的测试方法的原理是:在电池化成过程中,通过电池产生气体使水平管内部的液柱发生移动,根据液柱移动的距离来计量电池产气量;通过测试组和对照组的对比,可排除化成前的压力干扰,提高测试结果的准确性。

45.本发明的测试方法的特点是:(1)本发明的测试方法只需要导气管道、注射器和密封件三个组件,结构更简单,成本更低,占地面积更小;(2)本发明的测试方法不会对电池造成损坏,实用性和安全性更高;(3)标记的刻度可为体积刻度,计量方式更加简单,在忽略对照组(即不进行化成的电池)产气量情况或者对照组产气量为零的情况下,直接读取的液柱位置对应的体积刻度即为电池产气量;(4)本发明的测试方法可以实时计量电池产气量,即可以对电池化成过程中的产气量进行实时和连续监控;(5)由于电池内部的气体直接进入导气管道内,直接施力于液柱,加上导气管道细长,截面小,气体分散空间小,而且液柱体积小重量轻,所以只要很小的压强产生的力即可推动液柱产生移动,所以本发明的测试方法的测试灵敏度很高,尤其适用于小产气量电池;(6)本发明的测试方法通过测试组和对照组的对比,可排除化成前的压力干扰,提高测试结果的准确性,降低误差,提高精确度,能为电池化成工艺确定及电池安全性能评估提供有力支撑;(7)本发明的测试方法适用于软包、圆柱、方形等各类电池,适用范围广。

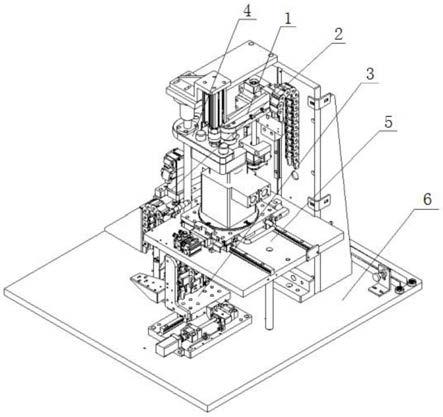

46.请参阅图1,本发明还研发了一种可以实现该测试方法的测试装置10,包括导气管道110、注射器、密封件120和水平台130。所述水平台130设置有水平面131,所述导气管道110包括水平管111和非水平管112,所述水平管111水平固定于所述水平面131上,用于使所述水平管111的轴线呈水平设置。所述水平管111的管壁设置有刻度。所述注射器用于往所述水平管111内注入液体以在所述水平管111内部形成液柱113。所述非水平管112远离所述水平管111的一端用于与电池20的注液孔210连通,所述密封件120设置于所述非水平管112与所述注液孔210之间。

47.实验:采用该实施例的测试方法对46800型号大圆柱电芯在化成过程中的产气量进行测试,测试结果如图4所示。

48.进一步地,所述使所述水平管的轴线呈水平设置的操作具体为将所述水平管水平固定于水平台的水平面上。如此,可使水平管111的轴线呈水平固定,不发生偏移。

49.进一步地,所述导气管道110为耐电解液腐蚀的透明材料,例如尼龙(简称pa)、聚碳酸酯(简称pc)、pet聚酯、pbt聚酯、聚甲醛(简称pom)、聚苯醚(简称po)、聚苯硫醚(简称ps)、聚砜(简称psf)、聚酰亚胺(简称pi)、聚芳酯(简称par)、液晶聚合物(简称lcp)、聚醚酮(简称pek)、含氟聚合物(简称ptfe)等耐电解液腐蚀的透明塑料材料。

50.进一步地,所述使所述水平管内部形成液柱的操作具体为采用注射器往所述水平管内注入液体,以在所述水平管内部形成液柱。其中,所述注射器为耐电解液腐蚀的材料,例如耐电解液腐蚀的塑料材料或者金属材料。

51.进一步地,所述液柱是以所述水平管与所述非水平管之间的相接端为起点,沿所述水平管的轴向方向延伸形成。由于液体具有流体粘性,或多或少会有一点残留在导气管道的管壁,为了降低损耗量,所以液体的量不能过少;而液体的量过多会导致液柱移动阻力很大,测试灵敏度降低;因此,所述液柱的轴向长度优选为0.5~1.0cm。其中,所述液柱为一切不溶解电池化成过程产生的气体的液体。例如,所述液柱为电解液柱或油液柱。然而,由于油液粘性较大,在导气管道的管壁残留较多,因此所述液柱优选为粘性较小的电解液柱。

52.进一步地,所述密封所述非水平管与所述通孔的间隙的操作具体为将密封件置于所述非水平管与所述通孔之间,使所述密封件的内壁与所述非水平管的外壁贴合,且使所述密封件的外壁与所述通孔的内壁贴合。例如,所述密封件为空心软塞密封胶圈或密封软垫等中空的密封结构。进一步地,所述密封件优选为空心软塞,对非水平管与通孔的间隙密封效果更佳。

53.进一步地,所述标记刻度的操作具体包括:

54.先标记所述液柱靠近所述非水平管一端的位置为0刻度。

55.后往所述非水平管的管口内多次注入容量为a的气体,每注入一次气体,所述液柱会在所述水平管内前进一段距离;当第1次注入气体时,标记所述液柱靠近所述非水平管一端的位置为1*a刻度;当第2次注入气体时,标记所述液柱靠近所述非水平管一端的位置为2*a刻度;当第n次注入气体时,标记所述液柱靠近所述非水平管一端的位置为n*a刻度;依次类推。其中,a的大小为0.01~100,单位为毫升(ml)、升(l)等容积单位。例如,a为0.01ml、0.1ml、1ml、10ml、100ml等,其中,所述气体为空气、氮气等安全性气体。

56.如此可以实现刻度精确标记,并避免测试环境因素(主要指大气压和温度)的干扰造成的测试结果误差。

57.进一步地,在所述密封所述非水平管与所述通孔的间隙的操作之前,还往所述导气管道内注入气体,以调节所述液柱的位置,使所述液柱靠近所述非水平管的一端与所述水平管管壁的0刻度对齐。若密封前,液柱靠近非水平管的一端与水平管管壁的0刻度不对齐,则可以通过这种注入气体的方式进行调节和校准。

58.进一步地,所述注入气体的操作采用的工具为注射器。当然也可为其他注入气体的工具或装置。

59.另一实施例,请参阅图3,一种电池产气量的测试方法,包括以下步骤:

60.s210,提供导气管道,所述导气管道包括水平管和非水平管,将所述水平管水平固定于水平台的水平面上,以使所述水平管的轴线呈水平设置。

61.s220,采用注射器往所述导气管道内注入液体,以所述水平管与所述非水平管之间的相接端为起点,沿所述水平管的轴向方向延伸形成0.5~1.0cm的液柱。

62.s230,先标记所述液柱靠近所述非水平管一端的位置为0刻度;再采用所述注射器往所述非水平管的管口内注入0.1ml气体,每注入一次气体,所述液柱会在所述水平管内前进一段距离;当第1次注入气体时,标记所述液柱靠近所述非水平管一端的位置为0.1ml刻度;当第2次注入气体时,标记所述液柱靠近所述非水平管一端的位置为0.2ml刻度;当第n次注入气体时,标记所述液柱靠近所述非水平管一端的位置为n*0.1ml刻度;依次类推,直到所述水平管的管壁全部被标记完为止。

63.s240,将所述非水平管远离所述水平管的一端伸入电池的注液孔内,采用所述注射器往所述导气管道内注入气体,以调节所述液柱的位置,使所述液柱靠近所述非水平管的一端与所述水平管管壁的0刻度对齐,再采用密封件密封所述非水平管与所述注液孔的间隙。

64.s250,设置测试组电池和对照组电池,对所述测试组电池进行化成,记录t时间内液柱的位置为vt

′

;对所述对照组电池不进行化成,记录t时间内液柱的位置为vt

″

;设所述测试组电池在t时间内的产气量为vt,则所述测试组电池在t时间内的产气量的函数公式为:vt=vt

′‑

vt

″

。其中,vt、vt

′

和vt

″

的单位都为ml。

65.本实施例的电池产气量的测试方法可以与上述实施例的电池产气量的测试方法具有相似的效果,本实施例不再赘述。

66.又一实施例,一种电池产气量的测试方法,包括以下步骤:

67.s310,提供导气管道,导气管道是具有一定直径与长度(直径与长度依据电池产气量确定)且耐电解液腐蚀的干燥洁净的塑料软管;导气管道包括水平管和非水平管;将水平管水平固定于水平台的水平面上,以使水平管的轴线呈水平设置;而非水平管不进行固定,非水平管的长度依据电池与水平管的距离确定。

68.s320,取一支耐电解液腐蚀的注射器从非水平管的管口内注射一定体积的电解液,以水平管与非水平管之间的相接端为起点,沿水平管的轴向方向延伸形成0.5~1.0cm的电解液柱。

69.s330,先标记电解液柱靠近非水平管一端的位置为0刻度;再取另一支干燥、洁净的高精度注射器从非水平管的管口内多次注入0.1ml空气,每注入一次空气,电解液柱会在导气管道内前进一段距离,当第1次注入空气时,标记电解液柱靠近非水平管一端的位置为0.1ml刻度;当第2次注入气体时,标记液柱靠近非水平管一端的位置为0.2ml刻度;当第n次

注入气体时,标记液柱靠近非水平管一端的位置为n*0.1ml刻度;依次类推,直到水平管的管壁全部被标记完为止。

70.s340,将非水平管远离水平管的一端伸入电池的注液孔内,采用注射器往导气管道内注入气体,以调节液柱的位置,使液柱靠近非水平管的一端与水平管管壁的0刻度对齐,再采用密封件密封非水平管与注液孔的间隙,此时完成测试装置的安装。

71.s350,设置测试组电池和对照组电池,测试组电池安装完测试装置后正常进行化成,记录t时间内液柱的位置为vt

′

;对照组电池安装完测试装置后不进行化成,其余条件与测试组电池相同,记录t时间内液柱的位置为vt

″

;设测试组电池在t时间内的产气量为vt,则测试组电池在t时间内的产气量的函数公式为:vt=vt

′‑

vt

″

。其中,vt、vt

′

和vt

″

的单位都为ml。

72.本实施例的电池产气量的测试方法可以与上述实施例的电池产气量的测试方法具有相似的效果,本实施例不再赘述。

73.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。