一种适用于空间天文望远镜红外相机20k温区的制冷机系统

技术领域

1.本发明涉及一种制冷机系统。

背景技术:

2.气体轴承斯特林脉冲管制冷机技术兼具了气体轴承压缩机和低温惯性脉冲管冷指二者的优点,具有结构紧凑、重量轻、制冷效率和可靠性高、单压缩机实现20k直接冷却等优点,其中,压缩机是采用气体轴承支承活塞和排出器的斯特林循环制冷机。理论上消除了活塞和气缸之间的磨损,可靠性可达到20万小时。此外,气体轴承替代传统板簧支承结构,体积和重量较小。压缩机适应的一般工作温度区间远大于牛津型压缩机。冷指采用二级低温惯性脉管实现调相,调相可靠性高,惯性管基于气流高频振荡效应实现压力波和质量流变化的异步性,可以消除直流带来的制冷系统性能不稳定现象,还能让系统更加紧凑。

3.气体轴承脉冲管制冷机的研制在国内外均属于新兴技术。nasa在气体轴承斯特林型制冷机领域有着多年成功的研制经验,并有多台套气体轴承制冷机斯特林制冷机获得航天应用,但对气体轴承脉冲管制冷机的研究尚未见相关技术公开报道。鉴于相关技术属于先进的深低温制冷技术,国外对我国严格封锁,本发明将着力于通过自主研发解决气体轴承脉冲管制冷机研制中的一系列关键技术问题。

技术实现要素:

4.本发明要解决的技术问题是:本发明提供了一种适用于空间天文望远镜红外相机的20k温区的制冷机系统,通过综合采用对置式气体轴承压缩机驱动二级低温惯性脉管实现制冷的方案,既解决了牛津型压缩机体积大重量大、板簧易失效的问题,还解决了一体式气体轴承制冷机振动过大的问题,同时避免了双向进气调相引入的dc直流和热端不稳定性问题。从而很好的确保探测器的温度稳定性,保证成像质量,在减少整星能耗的同时,减少制冷组件的体积重量,并延长制冷系统寿命,有利于提高红外相机的整体可靠性。

5.本发明所采用的设计方案是:一种适用于空间天文望远镜红外相机20k温区的制冷机系统,包括压缩机、压缩机支架、压缩机支撑板、压缩机隔热垫、压缩机减振垫、一级冷头、热端散热面、二级冷头、柔性冷链、冷头支撑杆;

6.压缩机固定在压缩机支架上,压缩机支架下板通过压缩机隔热垫与压缩机支撑板相连,在压缩机支撑板底部安装压缩机减振垫;压缩机通过一根三通传输管连接热端换热器,热端换热器分别与一级冷头和二级冷头相连;压机与冷指连管采用氩弧焊,柔性冷链与二级冷头连接;热端散热面将制冷过程中产生的热量传递或发散至外部;冷头支撑杆用于支撑一级冷头、二级冷头。

7.一级冷头包括一级室温换热器、一级脉管热端换热器、一级回热器、一级脉管、一级冷端换热器、一级气库、一级惯性管,一级气库置于常温温区或热端换热器上,固定于压缩机支撑板或热端换热器上;一级热端换热器包括两路,分别是一级室温换热器和一级脉管热端换热器,一级室温回热器通过一级回热器与一级冷端换热器一侧相连,一级脉管热

端换热器通过一级脉管与一级冷端换热器另一侧相连,在一级冷端换热器中有u形气体流道将两侧连通;一级惯性管用于连接一级气库和一级脉管。

8.二级冷头包括二级回热器预冷段、预冷换热器、二级惯性管、二级回热器低温段、二级脉管、二级冷端换热器、二级室温换热器、二级脉管热端换热器、二级气库;二级冷端换热器直接对外输出冷量,二级冷端换热器一端与二级回热器低温段相连,另一端与二级脉管一端相连,在二级冷端换热器内有供氦气流动换热的u形流道;二级脉管另一侧通过二级惯性管与二级气库相连,二级气库固定于一级冷端换热器上,由一级冷端换热器提供预冷;一级冷端换热器通过热桥连接将冷链传递给二级预冷换热器和二级脉管热端换热器,为二级提供预冷;根据热桥的搭接位置将二级回热器分为二级回热器预冷段和二级回热器低温段,热端换热器与二级回热器预冷段相连。

9.一级脉管、二级脉管内均填充整流丝网。

10.一级回热器、二级回热器预冷段、二级回热器低温段内填充丝网,填充的丝网通过将erpr材料经过拉丝编织和泡沫成型形成的丝网与压制不锈钢丝网和黄铜整流丝网结合制得。

11.柔性冷链为5n铝柔性冷链,包括多层铝箔、冷端上夹板、冷端下夹板、热端上夹板、热端下夹板,通过电子放电加工工艺将5n铝箔切割成专用形状,将经过异丙醇酒精浴清洗和140℃真空烘烤后的切割箔片放置在工装上,并使用端面铣削工艺去除5n铝箔的额外长度,将5n铝箔与冷端上夹板、冷端下夹板、热端上夹板、热端下夹板采用固定夹具装配,并通过高真空电子束焊接。

12.冷头支撑杆为bipod支撑杆,包括钛合金底座,殷钢嵌套,中空的玻璃钢杆;外侧为玻璃钢杆,殷钢嵌套分别位于玻璃钢杆上下两端端头,与玻璃钢杆通过结构胶进行粘接,对玻璃钢杆进行局部加强,玻璃钢杆两端与钛合金底座之间通过螺栓连接。

13.压缩机为对置式气体轴承压缩机,包括磁钢骨架、活塞、活塞气缸、分置管、磁钢、线圈、外定子、内定子、压缩腔、膨胀腔,分置管用于连接驱动的制冷机,磁钢粘接在磁钢骨架上,再与活塞连接形成动子组件;线圈先进行绕制,然后布置在外定子中;外定子和内定子作为电机的定子部件,其通电后产生磁场,与磁钢相互作用后带动动子组件运动;活塞在活塞气缸中运动,在压缩腔中压缩气体工质;工质气体为氦气,充气压力为2.5-2.7mpa。

14.压缩机隔热垫为聚酰亚胺隔热垫。

15.压缩机减振垫为开有卸载槽的钛合金阻尼隔振垫片其四周留有四个通孔以便与压缩机支撑板螺接相连;压缩机减振垫中间为中空结构,在压缩机减振垫主体上开有不少于3圈的卸载槽;在卸载槽中填充阻尼胶。

16.本发明与现有技术相比的优点在于:

17.采用气体轴承压缩机驱动,可以保证系统总重量更轻,同时制冷机寿命更长,更符合空间应用需求,可只采用单台压缩机即可实现二级的冷却,u型脉管较同轴型效率更高,相比低温双向进气调相而言,纯低温惯性管调相不会使得系统内部形成闭合回路,产生dc直流并引起制冷温度的周期性波动,可以很好的保证制冷温度的稳定性,实现制冷机的长期稳定运行。相比而言,gm型制冷机具有庞大的尺寸和重量、且制冷系统中存在电子配气阀等运动部件,长时间运行时其可靠性不及斯特林型脉管制冷机。而jt制冷机由于采用不可逆的节流过程制冷,工作压比大且采用间壁式换热器进行换热,因此存在效率低、功耗大、

耗气量大,系统体积与重量大的缺点,且无法实现室温至低温的连续制冷。相较国际上主流的空间用20k制冷系统而言,制冷效率从4%提升至6%,冷量重量比由现有的1w/kg提升到2.5w/kg以上。有助于推动我国的第四代制冷机技术在航天低温工程和航天遥感领域中的应用。

附图说明

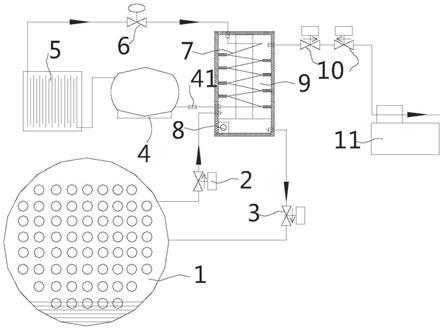

18.图1为20k气体轴承脉冲管制冷机系统的总体结构组成图。

19.其中1是对置式气体轴承压缩机,2是压缩机支架,3是压缩机支撑板,4是压缩机隔热垫,5是压缩机减振垫,6是一级冷头,7是热端散热面,8是二级冷头,9是柔性冷链,10是bipod支撑杆。

20.图2为气体轴承压缩机-脉管耦合方案图;

21.6-1是一级气库,6-2是一级惯性管,6-3是1级回热器,6-4是一级脉管,6-5是一级冷端换热器,6-6是热端换热器,8-1是二级回热器预冷段,8-2是二级惯性管,8-3是二级回热器低温段,8-4是二级脉管,8-5是二级冷端换热器,8-6是二级气库,11是热桥,12是80k辐射屏。

22.图3为对置式气体轴承压缩机结构图;

23.其中,1-1是磁钢骨架,1-2是活塞,1-3是活塞气缸,1-4是分置管,1-5是磁钢,1-6是线圈,1-7是外定子,1-8是内定子,1-9是压缩腔,1-10是膨胀腔

24.图4为20k气体轴承脉冲管制冷机冷头结构组成图;

25.图5(a)为第一级脉管制冷机结构图,图5(b)为第二级脉管制冷机结构图;

26.6-6-1是一级室温换热器,6-6-2是一级脉管热端换热器,8-2是二级惯性管;13是预冷换热器,6-6-3是二级室温换热器,6-6-4是二级脉管热端换热器。

27.图6-1为冷指隔热支撑结构图。

28.14是钛合金底座,15是殷钢嵌套,16是中孔的玻璃钢杆,与主承力板相连。

29.图6-2为柔性5n铝冷链结构图;

30.9-1为多层5n铝箔,9-2、9-3分别为热端上夹板和下夹板。9-4、9-5分别为冷端上夹板和下夹板。

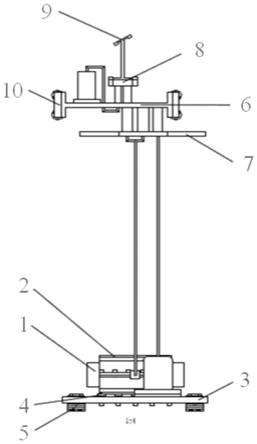

31.图7为压缩机固定及支撑结构图。

32.1是压缩机主体,2是压缩机支架,17是固定螺栓,4是压缩机隔热垫,5是压缩机阻尼减振垫。

33.图8为阻尼减振垫结构图。

34.图9为pv功与传输管长度的关系图;

35.图10为活塞位移对制冷量、输出声功和所需推力的影响曲线图;

36.图11为输入pv功,预冷量和制冷量与充气压力的关系曲线图。

具体实施方式

37.下面结合附图对本发明进行进一步描述。

38.空间天文望远镜为实现对十五等星以上星体的高精度遥感观测,需将焦面冷却至20k,同时提供不小于0.3w制冷量。为了保证成像质量,要求冷指端部扰振力≤0.1n,同时要

求压缩机微振动扰振力不大于1n,压缩机加速度≤20mg,同时整机重量优于13kg。为此采用对置式气体轴承压缩机驱动低温惯性脉管(u型)来实现制冷的方案,综合利用气体轴承压缩机轻质、高效和u型脉管回热效率以及低温惯性脉管温度稳定性高的特点,该结构特点决定制冷机在50hz以上的较高频率实现20k温区的制冷,对压缩机冷指耦合匹配、回热填料设计、压力波-质量流相位调控等均有很高的要求。若不采取相关措施,制冷机无法实现上述性能,将难以满足新一代空间望远镜对深空精密遥感探测的应用需求。为此需要对上述制冷机的进行专项设计,以使其适应航天应用的需要。

39.本发明的制冷机系统采用包括对置式气体轴承压缩机 多级脉冲管高效耦合结构(图1)、20k室温惯性管 预冷脉管的高可靠调相结构(图2、图4)、对置式气体轴承压机一致性控制方法(表1、表2、图3)、高频、高孔隙率低温回热器结构(图5(a)、图5(b))、柔性冷链与高效隔热相结合的低冷损结构(图6-1、图6-2)、压缩机隔振减振支撑结构(图7)来实现20k空间制冷机的减振及高效制冷,并使之满足航天应用需要。

40.如图1所示,整个制冷机系统包括对置式气体轴承压缩机1、压缩机支架2、压缩机支撑板3、压缩机隔热垫4、压缩机减振垫5、一级冷头6、热端散热面7、二级冷头8、柔性冷链9、冷头支撑杆10。

41.将压缩机1固定在压缩机支架2上,在压缩机支架上下板间对称拧钉进而实现紧固安装,螺钉间距控制在4cm-6cm。压缩机支架2下板留有通孔,通过12颗m3螺钉穿过压缩机隔热垫4与压缩机支撑板3上的螺纹孔相连,在压缩机支撑板3四周各留有一个大通孔及四个小螺纹孔,共四处,将压缩机减振垫5主体穿过支撑板通孔,同时将压缩机减振垫5周边的四个小通孔与上述四个小螺纹孔对应,通过螺钉紧固连接。压缩机1通过一根三通传输管连接热端换热器6-6,分别与一级冷头6和二级冷头8相连。压缩机1与三通传输管底部采用氩弧焊连接,柔性冷链9与二级冷头8采用螺钉连接,界面填充铟箔。压缩机1外壳及二级冷头8最上端在焊接采用激光焊封装,避免漏气。热端散热面7将制冷过程中产生的热量传递或发散至外部;冷头支撑杆10用于支撑一级冷头6、二级冷头8。

42.通过惯性管 预冷脉管实现高可靠调相位,如图2、图4所示。制冷机分两级,通过一级制冷将一级冷头6冷端温度降至80-100k,在此基础上通过二级制冷,将二级冷头8冷端温度降至20k以下。一级冷头主要由一级室温换热器6-6-1、一级脉管热端换热器6-6-2、一级回热器6-3、一级脉管6-4、一级冷端换热器6-5、一级气库6-1、一级惯性管6-2组成,一级气库6-1可置于常温温区或热端换热器6-6,通常采用直接螺接的方式固定于压缩机支撑板或热端换热器6-6,一级热端换热器由两路组成,分别是一级室温换热器6-6-1和一级脉管热端换热器6-6-2,一级室温回热器6-6-1通过一级回热器6-3与一级冷端回热器6-5一侧相连,一级脉管热端换热器6-6-2通过一级脉管6-4与一级冷端换热器6-5另一侧相连。在一级冷端换热器中有u形气体微流道将两侧连通。一级惯性管6-2用于连接一级气库和一级脉管,在维持气库体积不变的情况下,惯性管可以缠绕在气库的外侧,也可埋在气库的内侧。

43.二级冷头主要由二级回热器预冷段8-1、预冷换热器13、二级惯性管8-2、二级回热器低温段8-3、二级脉管8-4、二级冷端换热器8-5、二级室温换热器6-6-3、二级脉管热端换热器6-6-4、二级气库8-6组成。如图5所示。二级冷端换热器8-5为整个制冷机温度最低的区域,直接对外输出冷量,二级冷端换热器一端与二级回热器低温端8-3相连,另一端与二级脉管8-4相连。在二级冷端换热器内同样有供氦气流动换热的u形微流道。二级脉管8-4另一

侧通过二级惯性管8-2与二级气库8-6相连,二级气库8-6采用螺接或焊接方式固定于一级冷端换热器6-5上,由一级冷端换热器6-5提供预冷。一级冷端换热器6-5通过热桥11连接将冷链传递给二级预冷换热器13和二级脉管热端换热器6-6-4,为二级提供预冷。根据热桥的搭接位置将二级回热器分为二级回热器预冷段8-1和二级回热器低温段8-3,热端换热器6-6直接与二级回热器预冷端8-1相连。通过二级回热器预冷端8-1将气体温度降至100k以下,随后工质气体经过二级回热器低温段8-3,进一步将气体温度从100k降至20k以下。

44.在一级脉管6-4、二级脉管8-4内均填充一定量整流丝网来保证气体进入脉管能够保持较好的分层流动状态,避免射流现象,第一级采取室温惯性管6-2和气库6-1调相,第二级采用低温(80k温区)惯性管8-2和气库8-6调相,通过换热器与第一级冷头6相连。惯性管均为紫铜管,缠绕于气库外,惯性管/脉管的结构特征尺寸如表1所示。

45.高频、高孔隙率低温回热器结构及填料采用以下方法:针对一二级不同应用温区,一级回热器6-3、二级回热器预冷段8-1、二级回热器低温段8-3内填充丝网,丝网通过将erpr材料经过拉丝编织和泡沫成型形成的丝网与压制不锈钢丝网和黄铜整流丝网有机结合,通过增大孔隙率,有效的解决了高温段回热器(图5(a)中一级回热器6-3、二级回热器预冷段8-1)气体粘度较大、压比损失严重、声功利用率低的问题。在低温段(图5(b)中二级回热器低温段8-3)通过降低丝网的孔隙率,有效的增大填料的总热容而降低气体工质的总热容,进而增大一个周期内气体的热渗透深度和渗透率,提升换热效率。

46.针对20k温区工作需要,采用5n铝更高纯度铝箔和铝制冷热端头一体式焊接形成5n铝柔性冷链(图6-2所示),焊接前通过化学镀、电镀、离子注入和磁控溅射方法对铝进行表面处理,在铝合金表面预制反应层,消除铝合金表面的致密氧化铝对钎料润湿的影响。5n铝冷链包括多层铝箔9-1、冷端上夹板9-2、冷端下夹板9-3、热端上夹板9-4、热端下夹板9-5,首先通过电子放电加工工艺将5n铝箔切割成专用形状。将经过异丙醇酒精浴清洗和140℃真空烘烤后的切割箔片放置在专用工装上,堆叠由专用螺栓组件确保。使用高速端面铣削工艺去除5n铝箔的额外长度,将其与提前机加好的冷端上夹板9-2、冷端下夹板9-3、热端上夹板9-4、热端下夹板9-5采用固定夹具装配,通过高真空电子束焊接形成一个整体。

47.冷头支撑杆10为bipod支撑杆,制冷机冷头通过bipod支撑杆与支承力板相连,bipod支撑杆主要包括钛合金底座14,殷钢嵌套15,中空的玻璃钢杆16。外侧为玻璃钢杆16,殷钢嵌套15位于玻璃钢杆16上下两端端头,与玻璃钢杆16通过结构胶进行粘接,对玻璃钢杆16进行局部加强,玻璃钢杆16两端与钛合金底座14之间通过螺栓连接。bipod支撑杆10的设计既满足制冷机与主承力板之间的隔热要求,同时通过殷钢嵌套和钛合金底座上柔的性卸载槽的设计,对从常温装调到低温使用带来的热应力进行了有效卸载。

48.为了满足卫星对微振动的要求,本方案中压缩机1采用对置布置,对称布置的线性驱动气体轴承压缩机主要由动子、气体弹簧、驱动电机等组成。如图3所示,主要由磁钢骨架1-1、活塞1-2、活塞气缸1-3、分置管1-4、磁钢1-5、线圈1-6、外定子1-7、内定子1-8、压缩腔1-9、膨胀腔1-10组成,分置管1-4用于连接驱动的制冷机。磁钢1-5粘接在磁钢骨架1-1上,再与活塞1-2通过螺钉连接形成动子组件,线圈1-6先进行绕制,然后不知在外定子1-7中,外定子1-7和内定子1-8作为电机的定子部件,其通电后产生磁场,与磁钢1-5相互作用后带动动子组件(包括活塞1-2)运动。活塞1-2在活塞气缸1-3中运动,在压缩腔1-9中压缩气体工质。工质气体为氦气,充气压力为2.5-2.7mpa。压缩机工作参数如表2所示。为保证对置式

线性压缩机微振动输出满足设计指标,需对其各项参数进行一致性控制策略,各项参数指标见表3所示。

49.在上述基础上对压缩机支撑方式进行改进,压缩机1通过二级支撑与相机底板相连,首先压缩通过压缩机支架2机械固支的方式与过渡基板相连,压缩机与过渡基板间填充聚酰亚胺隔热垫4,螺钉17穿过压缩机定位工装和隔热垫拧在过渡基板上。在过渡基板与相机底板之间采用特制的开有卸载槽的钛合金阻尼隔振垫片5,如图8所示,其四周留有四个通孔以便与压缩机支撑板螺接相连。隔振垫片中间为中空结构,以便与从其上端拧钉与相机底板的螺纹孔相连。在隔振垫主体上开有不少于3圈的卸载槽,卸载槽间隙大于0.5mm,小于1mm。在卸载槽中填充阻尼胶,二者在受到外界振动输入时产生阻尼耗散,进一步降低压缩机向外输出的微振动,将微振动抑制在合理的量级。

50.气体轴承斯特林脉管制冷机兼容了气体轴承压缩机和脉冲管制冷机二者的优点,具有结构紧凑、重量轻、耐磨损、可靠性高、温度稳定性高的特点,通过单压缩机即可实现20k温区制冷。然而,要实现上述性能,需要经过精密的选型和耦合优化设计,使得压缩机与冷头实现最优匹配,从而发挥出制冷机的最佳性能。

51.对置式气体轴承压缩机 多级脉冲管高效耦合结构实现20k温区空间高效冷却。在压缩机-脉管耦合优化时候,基于rc负载法首先获得不同频率/不同充气压力下压缩机电功和输出pv功的关系曲线,基于峰值点对脉管制冷机各级开展初步设计,基于sage软件建立整机的线性压缩机驱动两级脉管制冷机模型,改变脉管制冷机输入参数,获得不同频率、活塞位移、压比、pv功、充气压力下脉冲管的效率曲线,获得脉管工作的最优参数,在此基础上对脉管结构和回热填料进行优化,并投产实物,基于实物与压缩机进行联试测试,获得整机在不同功率充气压力、不同频率下的输入-输出性能曲线,并针对单一变量进行多次迭代优化。最终优化得到的各参数如表1所示。

52.表1. 20k制冷机相关参数

53.[0054][0055]

根据调相需求,第一级采用室温调相,第二级采用80k低温惯性管调相,由第一级提供冷量。考虑到气体轴承制冷机的频率高于50hz时性能较优,在20k温区50hz以上属于高频,因此采用惯性管取代双向进气结构进行调相,进而消除直流带来的制冷机性能不稳定的现象。制冷机第一级采用低温惯性管 气库调相,散热温度220k-常温,制冷温度80k-130k,为第二季回热器和惯性管提供一定的预冷量;第二级回热器在80k-130k散热,调相装置为低温惯性管 气库调相,制冷温度20k,由第一级冷头通过热桥冷却。

[0056]

如图3所示,本发明中的对置式压缩机的支撑方式采用静压气体轴承技术,其活塞采用气体轴承支撑,不仅从理论上消除了活塞和排出器与气缸之间的磨损,而且消除了常规斯特林制冷机中的板簧支承部件,简化了结构和降低了重量。压缩机采用了轴对称形式的redlich直线电机,该电机采用动磁式驱动,少量的磁铁就能提供高的磁通量,可减轻压缩机的质量,使之更加高效和紧凑,该直线电机的边端效应比较小,对应的涡流损失也很小,能达到高于92%的效率。在空载时不存在轴向力,有利于电机的稳定运行。在本例中,压缩机的设计运行参数需满足以下指标:

[0057]

表2压缩机工作参数

[0058]

参数指标要求电机推力≥80n电机比推力≥7n/a压缩机效率≥80%气体轴承承载力≥80%气体轴承刚度≥1200n/mm

[0059]

如图4所示,两级脉管采用结构较为紧凑且制冷性能较高的u型布置。采用预冷脉管 低温惯性管调相形式取代双向进气调相,进而消除直流带来的制冷机性能不稳定现象。根据调相需求,第一级采用室温调相(220k以上),第二级采用80k低温惯性管调相,由第一

级提供制冷量。其中惯性管均为紫铜管,室温气库为不锈钢,低温气库为紫铜,与第一级冷头一体加工,惯性管缠绕与气库外,减小所占空间。两级脉管制冷机的各级采用相同的制冷工质氦-4。

[0060]

如图5所示,各级的换热器均为圆形狭缝式换热器、换热器采用紫铜和热阻更小的无氧铜线切割加工而成。在线切割加工时造成的中心孔加入头部为锥形的螺钉,起到导流作用,减小该孔造成的射流和换热不足。当流道存在变径时,将狭缝换热器截面加工成锥形,以最大程度的减小因为异形截面过渡引起的流动损失。

[0061]

本发明中的脉管为一根金属空管。热端与调相结构处于同温区,第一级脉管工作在80k-220k温区,第二级脉管工作在20k-80k温区。脉管管壁采用304不锈钢,壁厚0.3-0.35mm。为保证气体进入脉管能够保持较好的分层流动状态,避免射流现象,在各级脉管的冷端和热端均填充一定量的黄铜丝网进行整流。

[0062]

在回热填料方面,对于80k-220k回热器选用孔隙率较大的不锈钢丝网,目数350-400,进而保证较小的阻力。对于20k-80k温区的回热器,必须增大填料的比热容而降低气体工质的总热容。采用孔隙率较低的丝网。可选用压制500目丝径25微米和635目丝径18微米的丝网组成,孔隙率约为0.6。在流道进出口处安放黄铜整流丝网,厚度一般不超过5mm,丝径为0.05-0.1mm,目数为100-200目。

[0063]

如图6所示,制冷机通过3组支撑杆与主承力板连接。支撑杆由低热导率的玻璃钢中空管、殷钢嵌套和2个钛合金底座组成,玻璃钢杆与殷钢嵌套进行胶接,再与钛合金底座通过螺栓连接。支撑杆的设计既满足了制冷机与主承力板之间的隔热要求,同时通过钛合金底座上柔性卸载槽的设计,对从常温装调到低温使用带来的热应力进行了有效卸载。冷头端部通过5n铝导热带与探测器组件相连,充分利用5n铝导热带在20-40k温区传热效率高的特点(热导率高于800w/mk),实现冷量的高效传递。冷链制作过程中,先将长度余量足够的多层5n铝箔的冷热两端分别压焊在一起,裁剪多余量,再将铝箔作为一个整体与端头进行焊接。

[0064]

为了从源头减小制冷机的微振动输出,对对置式压缩机的2个线性压缩机采取一致性控制措施。此外,为了弥补2个压缩机一致性控制的不足(总是有差距),可通过调整压缩机相对运动之间的相位,进一步降低压缩机的振动。

[0065]

因此压缩机的振动控制措施总结如下表3所示。

[0066]

表3对置式压缩机振动控制措施

[0067]

[0068]

[0069][0070]

除此之外,还可采取在压缩机支撑座与相机底板之间采用阻尼隔振垫的方式来抑制压缩机振动对外的输出。压缩机阻尼减振垫及其布置结构如图7所示。采用了独特的应力卸载结构,可将压缩机对外的微振动输出控制在15mg以下。

[0071]

为了验证本发明的正确性和可行性,基于上述原理完成了20k气体轴承脉冲管制冷机的研制,并获得原理样机,通过制冷对原理样机进行摸底试验,测试结果表明:在未对制冷机进行上述手段优化时,制冷机无法降温至20k,不能满足航天应用要求,在采用了上述方案后,制冷机能够顺利的降温至20k以下,同时能够在20k时产生不小于0.3w制冷量。能够满足航天应用的需求。

[0072]

固定活塞位移,压缩机出口pv功和到达脉管制冷机热端的pv功随传输管长度的变化关系如图9所示。活塞位移对压缩机电磁力、输出声功和制冷性能的影响如图10所示,活塞位移越大,制冷量越大,电磁力也越大。由于压缩机输出和电磁力的限制,活塞位移不得超过6mm。双活塞气浮轴承线性压缩机驱动两级脉管制冷机性能与充气压力的关系图如图11所示。

[0073]

由此可见,采用气体轴承脉冲管制冷机技术能有效的实现空间空外望远镜对20k温区制冷机系统的需要,有助于推动我国气体轴承脉冲管制冷机技术在航天低温工程和航天遥感领域中的应用,为整机减重、高效率长寿命工作和提升可靠性提供了一条可行的途径。

[0074]

压缩机工作频率为52hz-55hz,压缩机活塞行程为6.5mm-7mm,充气压力2.6-2.7mpa,压比维持在1.10

±

0.02。压缩机电机推力≥80n,电机比推力≥7n/a,压缩机效率≥80%。压缩机内气膜压力≥5n,气膜刚度≥1200n/mm。压缩机声功效率达到52%以上。

[0075]

二级脉冲管冷头结构,采用预冷脉管 低温惯性管调相形式取代双向进气调相,进而消除直流带来的制冷机性能不稳定现象。对于80k-220k回热器选用孔隙率较大的不锈钢丝网,目数350-400,进而保证较小的阻力。对于20k-80k温区的回热器,必须增大填料的比热容而降低气体工质的总热容。采用孔隙率较低的丝网。可选用压制500目丝径25微米和635目丝径18微米的丝网组成,孔隙率约为0.6。

[0076]

脉冲管冷头结构,各级的换热器均为圆形狭缝式换热器、换热器采用紫铜和热阻更小的无氧铜线切割加工而成。在线切割加工时造成的中心孔加入头部为锥形的螺钉,起到导流作用,减小该孔造成的射流和换热不足。当流道存在变径时,将狭缝换热器截面加工成锥形,以最大程度的减小因为异形截面过渡引起的流动损失。为保证气体进入脉管能够保持较好的分层流动状态,避免射流现象,在各级脉管的冷端和热端均填充一定量的黄铜丝网进行整流。

[0077]

二级冷头结构,采用bipod支撑结构来实现低冷损均温设计,支撑杆由低热导率的玻璃钢中空管、殷钢嵌套和2个钛合金底座组成,玻璃钢杆与殷钢嵌套进行胶接,再与钛合

金底座通过螺栓连接,减小支撑漏热的同时实现支振分离。二级冷头冷端通过5n铝导热链与探测器基板相连,实现20k温区超高导热率和高效减振的兼容性设计。

[0078]

本发明的压缩机支撑及隔振方案,对置式压缩机的振动控制措施主要有限性压缩机的一致性控制来实现,通过调整压缩机相对运动之间的相位来进一步降低压缩机的微振动。在此基础上,对压缩机和相机地板采用独特的绝热和隔振支撑方式,从而将压缩机微振动输出抑制到10mg以下。

[0079]

在压缩机-脉管耦合优化过程中,通过对高温段回热填料、低温段回热填料(包括填料种类、填料组成、填料结构和填充形式)、工作频率、充气压力、一级脉管尺寸、二级脉管尺寸、流道结构、压缩机散热结构、压缩机活塞重量、活塞行程、线圈匝数等参数进行调节,最终获得压缩机-冷头的最优化曲线,在连管长度不小于500mm时,常温下实现0.05w@20k制冷量,低温下(一级冷指头热端温度为223k)实现0.33w@20k制冷量。

[0080]

本发明未详细说明部分属于本领域技术人员公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。