1.本发明涉及一种风力发电机组主轴锻件超声波检测用对比试块及其使用方法,适用于大型风机主轴锻件的超声波检测,属于超声波检测技术领域。

背景技术:

2.风机主轴是连接风机叶轮与变速箱或发电机的重要部件,其技术参数、力学性能要求高、形位公差和尺寸公差要求严格。同时,主轴属于旋转部件,长时间承受疲劳、弯曲、扭转,甚至拉伸等应力作用,容易产生疲劳缺陷,萌生裂纹源,最终导致主轴断裂事故发生。一旦主轴断裂,将导致叶片及轮毂高空坠落,对机组造成重大损伤乃至整机报废。截至目前,国内已有多个风场出现断轴事故,风机主轴检测需求激增,同时也对无损检测技术提出了更高的要求。风机主轴属于大型轴类锻件,体积大、形状复杂,存在多种沟槽、变径等特殊结构,超声波检测时结构回波较多,缺陷回波不宜区分或易于淹没在结构回波中,灵敏度设定难度大、缺陷判定困难。同时,风机主轴安装后,轴身大部分区域均安装在齿轮箱、轴承座壳体内部,供检测的区域非常有限,又大大增加了超声波检测难度,因此,在役风机主轴超声波检测是目前公认的技术难题之一。目前,常用的主轴对比试块有两种,一种是常规锻件用平底孔试块,另一种是从成品主轴或报废主轴上加工参考反射体作为对比试块使用。使用第一种对比试块需要根据现场实际检测主轴规格进行灵敏度换算,计算复杂并且不能真实反映主轴实际状态,无法进行检测工艺验证,另外,相关沟槽、结构突变部位回波干扰不宜排除。第二种试块是直接在主轴上加工参考反射体,该种方法检测还原度好、精度高,但是主轴体积大,不宜携带现场使用,且风机主轴自身价格昂贵,直接加工缺陷制作对比试块大大增加检测成本。

技术实现要素:

3.本发明所要解决的技术问题是针对现有技术存在的缺陷,提供一种风力发电机组主轴锻件超声波检测用对比试块及其使用方法,解决现有试块适用性、经济性差等问题。

4.为解决这一技术问题,本发明提供了一种风力发电机组主轴锻件超声波检测用对比试块,所述对比试块整体外形为长条状,包括六个面:上表面、两个相互平行的侧面、后端面、前端面和下表面,所述上表面加工为被检测主轴轴体的形状和外形尺寸;所述下表面中部设有半圆弧槽,所述半圆弧槽凹向试块内部,其曲率半径和被检主轴中心孔半径相同;所述下表面与两侧面、前端面及后端面两两垂直;所述上表面设有两组矩形槽,侧面设有三个相同直径的横通孔,后端面中部设置三个不同直径的平底孔,下表面半圆弧槽顶部设有三个不同直径的平底孔和一处矩形槽g;使用时,将超声波探头a设置在对比试块的前端面上,或将超声波探头b设置在上表面上。

5.所述上表面的两组矩形槽,每组共有三个不同深度的矩形槽:第一组矩形槽位于靠近前端面的结构突变部位,三个矩形槽分别为:矩形槽a、矩形槽b、矩形槽c,三个矩形槽深度不同,三个矩形槽的宽度和长度相同;第二组矩形槽位于靠近后端面的结构突变部位,

三个矩形槽分别为:矩形槽d、矩形槽e、矩形槽f,三个矩形槽深度不同,三个矩形槽的宽度和长度相同;矩形槽用于模拟主轴裂纹缺陷。

6.所述矩形槽通过电蚀或其他机械加工方法制作。

7.所述侧面的三个相同直径的横通孔分别为:横通孔a、横通孔b、横通孔c,三个横通孔分别位于两处结构突变位置,以及对比试块后段靠近上表面位置;横通孔用于超声波探头前端面检测时的灵敏度设定,以及灵敏度曲线的绘制。

8.所述后端面中部设置的三个不同直径的平底孔分别为:平底孔a、平底孔b、平底孔c,三个平底孔深度相同且中心位于一条直线上;平底孔用于超声波探头前端面检测时的灵敏度设定,以及前端面检测时灵敏度余量的确定。

9.所述下表面设置的三个不同直径的平底孔分别为:平底孔d、平底孔e、平底孔f,三个平底孔深度相同且中心位于一条直线上;矩形槽g设置在靠近对比试块后端面的位置,矩形槽g走向与三个平底孔中心连线垂直;平底孔用于超声波直探头检测灵敏度的设定,矩形槽用于模拟主轴中心孔处裂纹缺陷。

10.本发明还提供了一种所述的风力发电机组主轴锻件超声波检测用对比试块的使用方法,方法如下:

11.1)将超声波探头a与检测仪连接,然后将该探头放置在对比试块前端面4,移动超声波探头a依次找到横通孔a、横通孔b、横通孔c的最高回波,操作仪器进行回波记录制作检测灵敏度曲线;

12.也可选择使用对比试块后端面上的平底孔确定检测灵敏度,根据标准规定需检出的最小平底孔当量缺陷,选择平底孔a、平底孔b、平底孔c中与其当量相近的平底孔进行灵敏度调整;移动超声波探头a找到该平底孔最高回波,操作仪器进行回波记录,设定灵敏度;

13.灵敏度设定完成,进行检测工艺验证,在对比试块前端面移动超声波探头a6,依次测定矩形槽a、矩形槽b、矩形槽c、矩形槽d、矩形槽e、矩形槽f反射体,检测仪器能精确测定的矩形槽最小深度即超声波检测工艺能检测出的最小裂纹深度。

14.2)将超声波探头b与检测仪连接,然后将探头放置在对比试块上表面,移动超声波探头b依次找到矩形槽g、矩形槽e最高回波,操作仪器进行回波记录制作检测灵敏度曲线;

15.也可选择使用对比试块下表面上的平底孔确定检测灵敏度,根据标准规定需检出的最小平底孔当量缺陷,选择平底孔d、平底孔e、平底孔f中与其当量相近的平底孔进行灵敏度调整,将超声波探头b放置在平底孔上部,移动超声波探头b找到该平底孔最高回波,操作仪器进行回波记录,设定检测灵敏度,完成仪器设备校准。

16.有益效果:本发明的试块结构紧凑,功能齐全,可同时满足相控阵仪器设备调试、灵敏度设定和检测工艺验证要求,无需更换不同试块校准超声波检测系统,操作简便,检测成本低;采取对比试块和模拟试块同体设置的结构形式,使用方便,检测效率高;试块可根据被检主轴规格、尺寸加工制作,能真实反映被检主轴外表面和中心孔结构,真实反映声传播特征,弥补了仪器调试过程中的灵敏度损失,保证了检测系统校准的连贯性和一致性,提高了超声波检测精度;试块功能齐全,可用于检测系统调试、灵敏度设定及检测工艺验证,检测成本低。

附图说明

17.图1为本发明的上部结构示意图;

18.图2为本发明的底部结构示意图;

19.图3为本发明试块的俯视图;

20.图4为本发明试块的主视示意图;

21.图5为本发明试块的端部视图;

22.图6为本发明试块的仰视图;

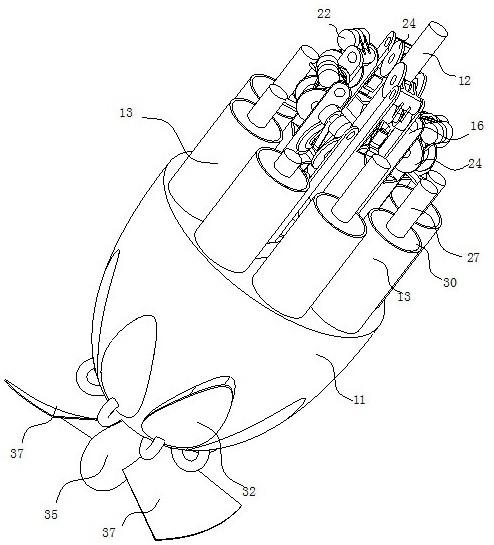

23.图7、图8为本发明试块的检测实例图。

24.图中:1、上表面;2、侧面;3、后端面;4、前端面;5、下表面;11、矩形槽a;12、矩形槽b;13、矩形槽c;14、矩形槽d;15、矩形槽e;16、矩形槽f;21、横通孔a;22、横通孔b;23、横通孔c;31、平底孔a;32、平底孔b;33、平底孔c;51、平底孔d;52、平底孔e;53、平底孔f;54、矩形槽g;6、超声波探头a;7、超声波探头b。

具体实施方式

25.下面结合附图及实施例对本发明做具体描述。

26.如图1-图8所示,本发明提供了一种风力发电机组主轴锻件超声波检测用对比试块,所述对比试块整体外形为长条状,包括六个面:上表面1、两个相互平行的侧面2、后端面3、前端面4和下表面5,所述上表面1加工为被检测主轴轴体的形状和外形尺寸,其表面键槽尺寸、外形曲率等特征均与被检主轴相同;所述下表面5中部设有半圆弧槽,所述半圆弧槽凹向试块内部,其曲率半径和被检主轴中心孔半径相同;所述下表面5与两侧面2、前端面4及后端面3两两垂直,两侧面2相互平行,前端面4和后端面3相互平行;所述上表面1设有两组矩形槽,侧面2设有三个相同直径的横通孔,后端面3中部设置三个不同直径的平底孔,下表面5半圆弧槽顶部设有三个不同直径的平底孔和一处矩形槽g54;使用时,将超声波探头a 6设置在对比试块的前端面4上,或将超声波探头b 7设置在上表面1上。

27.对比试块外形尺寸模拟被检主轴结构,可按照被检主轴规格、尺寸机械加工获得,也可在被检主轴同型号主轴轴体上进行切割获得。

28.所述上表面1两处结构突变部位均设置有一组矩形槽,每组共有三个不同深度的矩形槽:第一组矩形槽位于靠近前端面4的结构突变部位,三个矩形槽分别为:矩形槽a11、矩形槽b12、矩形槽c13,三个矩形槽深度不同,深度数值成等差数列,三个矩形槽的宽度和长度相同;第二组矩形槽位于靠近后端面3的结构突变部位,三个矩形槽分别为:矩形槽d14、矩形槽e15、矩形槽f16,三个矩形槽深度不同,深度数值成等差数列,三个矩形槽的宽度和长度相同;矩形槽用于模拟主轴裂纹缺陷。

29.所述矩形槽通过电蚀或其他机械加工方法制作。

30.所述侧面2的三个相同直径的横通孔分别为:横通孔a21、横通孔b22、横通孔c23,三个横通孔分别位于两处结构突变位置,以及对比试块后段靠近上表面1位置;横通孔用于超声波探头前端面检测时的灵敏度设定,以及灵敏度曲线的绘制。

31.所述后端面3中部设置的三个不同直径的平底孔分别为:平底孔a31、平底孔b32、平底孔c33,三个平底孔深度相同且中心位于一条直线上;平底孔用于超声波探头前端面检测时的灵敏度设定,以及前端面检测时灵敏度余量的确定。

32.所述下表面5设置的三个不同直径的平底孔分别为:平底孔d51、平底孔e52、平底孔f53,三个平底孔深度相同且中心位于一条直线上;矩形槽g54设置在靠近对比试块后端面3的位置,矩形槽g54走向与三个平底孔中心连线垂直;平底孔用于超声波直探头检测灵敏度的设定,矩形槽用于模拟主轴中心孔处裂纹缺陷。

33.本发明所述的风力发电机组主轴锻件超声波检测用对比试块在使用时,可将超声波探头a 6设置在对比试块的前端面4上,或将超声波探头b 7设置在上表面1上。具体实施方式如下:

34.实施例1将超声波探头a 6设置在对比试块的前端面4上

35.如图7所示,将超声波探头a6与检测仪连接,然后将该探头放置在对比试块前端面4,移动超声波探头a6依次找到横通孔a21、横通孔b22、横通孔c23的最高回波,操作仪器进行回波记录制作检测灵敏度曲线;也可以选择使用对比试块后端面3上的平底孔确定检测灵敏度,根据标准规定需检出的最小平底孔当量缺陷,选择平底孔a31、平底孔b32、平底孔c33中与其当量相近的平底孔进行灵敏度调整;移动超声波探头a6找到该平底孔最高回波,操作仪器进行回波记录,设定灵敏度,灵敏度设定完成,进行检测工艺验证,在对比试块前端面4移动超声波探头a6,依次测定矩形槽a11、矩形槽b12、矩形槽c13、矩形槽d14、矩形槽e15、矩形槽f16反射体,检测仪器能精确测定的矩形槽最小深度即超声波检测工艺能检测出的最小裂纹深度。

36.实施例2将超声波探头b7设置在对比试块的上表面1上

37.如图8所示,将超声波探头b7与检测仪连接,然后将探头放置在对比试块上表面1,移动超声波探头b7依次找到矩形槽g54、矩形槽e15最高回波,操作仪器进行回波记录制作检测灵敏度曲线;也可选择使用对比试块下表面5上的平底孔确定检测灵敏度,根据标准规定需检出的最小平底孔当量缺陷,选择平底孔d51、平底孔e52、平底孔f53中与其当量相近的平底孔进行灵敏度调整,将超声波探头b7放置在平底孔上部,移动超声波探头b7找到该平底孔最高回波,操作仪器进行回波记录,设定检测灵敏度,完成仪器设备校准。

38.本发明对比试块上表面与被检主轴表面结构和尺寸相同,下表面中部设置与被检主轴中心孔相同半径的半圆弧槽,圆弧槽凹向试块内部。试块上表面和下表面按照被检主轴规格、尺寸加工,可真实反映被检主轴结构形式;上表面结构突变位置设置不同深度矩形槽,用于模拟主轴裂纹缺陷;下表面半圆弧槽顶部位置设置不同深度平底孔和一处矩形槽,平底孔用于超声波探头被检主轴外圆周表面检测时的灵敏度设定,矩形槽用于模拟主轴中心孔裂纹缺陷;侧面相应位置加工有三处相同直径的横通孔,用于超声波探头前端面检测时的灵敏度设定,以及灵敏度曲线的绘制;后端面设置不同直径的平底孔,用于超声波探头前端面检测时的灵敏度设定,以及检测灵敏度余量的确定;本发明采用对比试块和模拟试块同体设置的结构形式结构紧凑,反射体设置合理,可满足超声波检测仪器设备调试、灵敏度设定和检测工艺验证要求。

39.本发明上述实施方案,只是举例说明,不是仅有的,所有在本发明范围内或等同本发明的范围内的改变均被本发明包围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。