1.本发明涉及车窗用的带树脂框体的玻璃板。

背景技术:

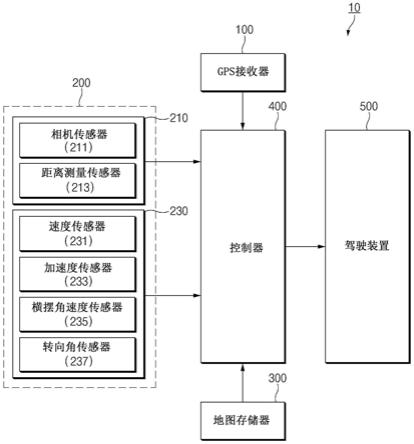

2.作为车窗用构件,已知由玻璃板和设置在其周缘部的树脂框体一体化而成的结构。作为这种带树脂框体的玻璃板,也已知在树脂框体表面进一步设置有主要以装饰为目的的加饰构件的玻璃板。例如,专利文献1中公开了一种结构,其具备一体地固接在窗玻璃周缘部的树脂制框体、以及固定在该树脂制框体上的装饰花边,通过注塑成形制成。

3.现有技术文献

4.专利文献

5.专利文献1:日本专利特开2007-15555号公报

技术实现要素:

6.发明所要解决的技术问题

7.专利文献1中记载的结构是如下所述得到的:在模具的模腔内分别设置窗玻璃及装饰花边,在剩余的模腔空间内注射热熔化的树脂后,将树脂固化,藉此形成由窗玻璃、装饰花边(加饰构件)、树脂框体一体化而成的成形品。然而,所得制品中,在注射的树脂与加饰构件的接合位置、即制品表面上的树脂与加饰构件之间的边界上,容易形成树脂的毛刺。毛刺是不希望形成的不需要的部分,表面上可见的毛刺有损制品整体的美观性。此外,虽然形成毛刺的情况下大都可用刀具等除去,但是毛刺通常薄而小,因此除去是琐碎的操作,所以耗费时间和成本。此外,在操作时,也可能会误在加饰构件和树脂框体本身上划出不希望出现的伤痕。

8.因此,本发明的一种形态的课题在于,提高与加饰构件一体化而成的带树脂框体的车窗用玻璃板的美观性。

9.解决技术问题所采用的技术方案

10.本发明的一种形态是一种车窗用的带框体的玻璃板,其具备玻璃板、设置在所述玻璃板的周缘部的树脂框体、和设置在所述树脂框体上的加饰构件,由所述树脂框体与所述玻璃板以及所述加饰构件一体地成形而成,其中,在所述树脂框体上,沿着所述树脂框体与所述加饰构件的露出部的边界形成有从所述树脂框体的表面凹陷的槽。

11.发明效果

12.通过本发明的一种形态,可提高与加饰构件一体化而成的带树脂框体的车窗用玻璃板的美观性。

附图说明

13.图1是本发明的第一实施方式的带树脂框体的玻璃板的俯视图。

14.图2是图1的i-i线剖视图。

15.图3是现有技术的带树脂框体的玻璃板的剖视图。

16.图4是图2的槽附加的部分放大图。

17.图5是另一例的带树脂框体的玻璃板的剖视图的槽附近的部分放大图。

18.图6是本发明的第二实施方式的带树脂框体的玻璃板的剖视图。

19.图7是本发明的第二实施方式的变形例的带树脂框体的玻璃板的剖视图。

20.图8是本发明的第三实施方式的带树脂框体的玻璃板的俯视图。

21.图9是图8的ii-ii线剖视图。

22.图10是本发明的第四实施方式的带树脂框体的玻璃板的俯视图。

23.图11是图10的iii-iii线剖视图。

具体实施方式

24.下面,参照附图对本发明的实施方式进行详细说明。另外,各附图中,只要没有特别说明,有时对相同或相应的构成标以相同的符号并省略说明。此外,附图是为了帮助理解发明的示意性的图,附图中的比例尺可能与实际比例不同。

25.(第一实施方式)

26.图1所示为本发明的第一实施方式的带树脂框体的玻璃板100的俯视图。图1是从车外侧观察带树脂框体的玻璃板100的图。此外,图2所示为图1的i-i线剖视图。如图1和图2所示,带树脂框体的玻璃板100具备玻璃板10、和形成在玻璃板10的周缘部的树脂框体20,构成为模块总成窗(module assy window(maw))(注册商标)。通过使用模块总成窗,可将窗玻璃连同树脂框体一起整个安装在车辆的窗框上,因此可简化车辆的装配操作。

27.而且,本实施方式的带树脂框体的玻璃板100中,在树脂框体20的车外侧设置有加饰构件(树脂构件或装饰花边)30。即,本实施方式是由玻璃板10、树脂框体20和加饰构件30一体化而成的成形品。另外,本说明书中,“一体化”或“一体地”是指在将窗玻璃安装于车体的常规操作中各构件不会分解的状态。

28.本实施方式的带树脂框体的玻璃板(或maw)100是车用玻璃,可以用作挡风玻璃、后窗玻璃、侧窗玻璃、天窗玻璃、前三角窗玻璃、后三角窗玻璃等。其中,特别优选用作前三角窗玻璃和后三角窗玻璃。

29.本实施方式的带树脂框体的玻璃板100中所用的玻璃板10只要是车窗用的玻璃板即可,无特别限定。玻璃板10中所用的玻璃可以是无机玻璃,更具体而言,可以是钠钙硅酸盐玻璃、铝硅酸盐玻璃、硼酸盐玻璃、锂铝硅酸盐玻璃、硼硅酸盐玻璃等。对于玻璃板10的成形方法无特别限定,但是优选例如由浮法等成形的玻璃。此外,玻璃板10可以是未强化玻璃,也可以是实施了风冷强化处理或化学强化处理的强化玻璃。未强化玻璃是将熔融玻璃成形为板状并退火而成的玻璃。强化玻璃是在未强化玻璃的表面形成压缩应力层而成的玻璃,可以是物理强化玻璃(例如风冷强化玻璃),也可以是化学强化玻璃。风冷强化玻璃的情况下,可以通过将均匀加热的玻璃板从软化点附近的温度急冷,利用玻璃表面与玻璃内部的温度差而在玻璃表面产生压缩应力,从而将玻璃表面强化。化学强化玻璃的情况下,可以通过利用离子交换法等使玻璃表面产生压缩应力,从而将玻璃表面强化。

30.玻璃板10可以是吸收紫外线或红外线的玻璃板。玻璃板10优选是透明的,但也可以是以不损害透明性的程度着色的玻璃。此外,玻璃板10的一个或两个主面可以被用于赋

予紫外线阻隔、红外线阻隔、防雾作用或其他作用的涂覆层被覆。

31.在玻璃板10的周缘部还可以沿着车内面设置有屏蔽层(也称为遮阳区(日文:黒

セラ

))。屏蔽层是具有保护作用的层,保护用于将车用玻璃板粘接并保持在车体上的密封剂等,可通过涂布有色陶瓷糊料(玻璃糊料)并烧结而形成。

32.玻璃板10的俯视形状可以是图1所示的顶点角度互不相同的四边形,也可以是矩形。或者,也可以是三角形等四边形以外的形状。此外,玻璃板10的厚度可以是0.2~5mm,优选为0.3mm~2.4mm。

33.另外,本实施方式的玻璃板10也可以是由多块上述玻璃板层叠而成的夹层玻璃。夹层玻璃也可以是隔着包含热塑性树脂的中间膜将多块上述玻璃板贴合而成的夹层玻璃。玻璃板10构成为夹层玻璃的情况下,配置于车外侧的玻璃板的厚度的最薄部优选在1.1~3mm以下。位于车外侧的玻璃板的厚度为1.1mm以上时,耐飞石性能等强度足够,为3mm以下时,夹层玻璃的质量不会过大,从车辆的油耗角度来讲是优选的。位于车外侧的玻璃板的厚度的最薄部更优选在1.6~2.8mm以下,更加优选在1.6~2.6mm以下,进一步优选在1.6~2.3mm以下,更进一步优选在1.6~2.0mm以下。配置于车内侧的玻璃板的厚度优选在0.3~2.3mm以下。位于车内侧的玻璃板的板厚为0.3mm以上可以使得操作性良好,为2.3mm以下可以使得质量不会过大。

34.玻璃板10可以具有仅在一个方向上弯曲成形而成的单曲弯曲形状,也可以具有在两个方向(例如规定方向和与该规定方向正交的方向)上弯曲成形而成的多曲弯曲形状。弯曲成形可以是重力成形、加压成形等。玻璃板以规定的曲率弯曲成形而弯曲的情况下,玻璃板10的曲率半径可以为1,000~100,000mm。

35.如图1和图2所示,树脂框体20形成在玻璃板10的周缘部。树脂框体20可以如图1所示连续地设置在玻璃板10的整个周缘部,也可以仅形成于周缘部的一部分,在周向上不连续。此外,树脂框体20只要设置成与玻璃板10的端面13和至少一个主面(车内面和/或车外面)接触即可。更具体而言,树脂框体20可以如图2所示设置成覆盖玻璃板10的端面13以及周缘部的车外面11和车内面12这3个面,也可以设置成覆盖玻璃板10的端面13和周缘部的车内面12这2个面、而不覆盖车外面11(下述)。如图2所示将树脂框体20形成为覆盖玻璃板10的周缘部的3个面的情况下,从3个方向保持玻璃板10的周缘部,因此玻璃板10相对于树脂框体20稳定地配置,带树脂框体的玻璃板100的强度提高。作为树脂框体20设置于玻璃板10主面的范围,在车外面11可以是距玻璃板10的端缘(或者端面13的位置)3.0mm以上,在车内面12可以是3.0mm以上。

36.树脂框体20所用的树脂只要能和玻璃板10以及加饰构件30一起形成一体化的制品即可,无特别限定,优选可用于注塑成形的树脂,即可加热熔融、并且可通过随后的冷却而固化的树脂。树脂框体20所用的树脂可以是热塑性树脂,例如除聚氯乙烯树脂外,也可以使用聚烯烃类、聚酯类、聚苯乙烯类、聚酰胺类、聚氨酯类的树脂。

37.加饰构件30可以是主要以车窗的装饰为目的的、形成于带树脂框体的玻璃板100的车外侧的长条板状的外部装饰构件。加饰构件30的板厚可以优选为0.1mm~0.7mm,更优选为0.4~0.5mm。此外,在加饰构件30的表面(车外侧的面)上可以为了保护表面而形成氧化被膜或膜。

38.此外,加饰构件30可以在俯视下设置有树脂框体20的范围内形成于树脂框体20的

表面。图1所示的实施方式中,加饰构件30沿着俯视下近似四边形的一体成形体的带树脂框体的玻璃板100的1条边配置,但也可以沿着2条以上的边配置,还可以沿着带树脂框体的玻璃板100的整个周缘连续地配置。

39.加饰构件30具有从树脂框体20露出的露出部32和埋没在树脂框体20中的埋没部34。加饰构件30的露出部32是与玻璃板10的面方向大致平行地延伸的部分,而埋没部34是相对于露出部32朝向露出面的相反侧弯曲、陷入树脂框体20内部的部分。图2所示的实施方式中,埋没部34形成在加饰构件30的靠近玻璃板10的一侧和远离玻璃板10的一侧。

40.加饰构件30所用的材料可以是金属、硬质树脂等硬质材料,因为刚性高且容易赋予光泽,所以优选金属,特别优选不锈钢。不锈钢可以是奥氏体类、铁素体类,作为具体例,可例举nk-430ma、nk-436l-nb、sus430、sus304等。通过使用金属制的加饰构件30,可赋予带树脂框体的玻璃板100以设计性高的考究的印象,并且也可以沿着周缘补强树脂框体20。

41.本实施方式的带树脂框体的玻璃板100可通过注塑成形形成。更具体而言,可通过如下步骤形成:将玻璃板10和加饰构件30配置在模具的模腔内的规定位置,然后向模腔内压入加热熔化的树脂,冷却以使树脂固化,移除模具。这样的注塑成形中,树脂与加饰构件的接合位置(表面上的树脂框体与加饰构件的边界)容易产生毛刺。毛刺是通过成形加工产生的制品的残留部分或不需要的部分,其形状(厚度和轮廓)也是不规则的,如果制品上残留有毛刺且可以看见毛刺,则有损制品的外观。例如在现有的车窗用的带树脂框体的玻璃板100a中,可能会在树脂框体20a和加饰构件30之间形成毛刺br(图3),而当从车外侧看见毛刺br时,看上去像是有东西附着在加饰构件30的表面,有损加饰构件30的美观性。

42.与之相对,在本实施方式中,如图1和图2所示,沿着树脂框体20与加饰构件30的接合位置、即树脂框体20与加饰构件30的露出部32的边界,在树脂框体20上形成有槽25。图4所示为图2所示的带树脂框体的玻璃板100的槽25附近的部分放大图。如图4所示,槽25是从树脂框体20的表面(车外侧的表面)在厚度方向上凹陷的部分,具有规定的深度t和宽度w。换言之,加饰构件30的露出部32与埋没部34的边界的位置在厚度方向中央处错开,或者在加饰构件30的露出部32上追加在厚度方向上延伸的部分。因此,从车外侧观察时,露出部32与埋没部34的边界不显眼。

43.因此,例如图5中示意地所示,即使产生了树脂毛刺,毛刺br也只会形成在槽25的底部附近。因此,即使在从车外侧观察带树脂框体的玻璃板的情况下,也难以看见毛刺。特别是根据光照情况的不同,槽25中可形成加饰构件30或树脂框体20的影子,槽25内变得难以看见或无法看见,即使产生了毛刺也更加难以看见或无法看见。

44.此外,产生了毛刺的情况下,虽然可以用刀具等除去,但在毛刺的除去工序中使用刀具等来除去的情况下,可能会在加饰构件30或树脂框体20上造成不希望出现的伤痕。这种伤痕最好是能避免,尤其是在加饰构件30的表面设置有氧化被膜或膜的情况下。通过本实施方式,毛刺变得难以看见或无法看见,因此可省略毛刺的除去工序,可减小或消除制品被划伤的可能性。因此,本实施方式可以是未进行毛刺去除处理的树脂框体玻璃板。本实施方式的带树脂框体的玻璃板100的美观性更佳,并且还能减少以往除去毛刺所需的成本和时间,因此能以更低廉的价格提供。

45.另外,产生了较大的毛刺等情况下有时也要除去毛刺,可能会在制品上划出伤痕。即使在这种情况下,由于划伤的部位主要是槽25内,因此伤痕不太会显眼或者不显眼。因

此,通过本实施方式,无论是在不经历毛刺的除去工序的情况下还是在经历了毛刺的除去工序的情况下,都能获得美观性优异的带树脂框体的玻璃板100。

46.槽25的深度t(图4)优选为0.5~2.0mm,更优选为0.8~1.5mm。通过使槽25的深度t在0.5mm以上,可提高使毛刺不显眼的效果。此外,即使在除去毛刺时在树脂框体20或加饰构件30上划出伤痕的情况下,也能提高使该伤痕不显眼的效果。另一方面,通过使槽25的深度t在2.0mm以下,可确保带框体的玻璃板100有足够的强度。另外,树脂框体20上形成的槽25的深度t可以是在沿着厚度方向切出的剖面上观察时,从树脂框体20的顶面21或加饰构件30的顶面31中的较低者到槽25的底面(底面不平坦的情况下是槽25中与树脂框体20和加饰构件30的接触位置c)的距离。图4所示的剖面中,树脂框体20的顶面21与加饰构件30的顶面31一样高,因此深度t可以从树脂框体20的顶面21测定,也可以从加饰构件30的顶面31测定。

47.槽25的宽度w(图4)优选为0.5~3.0mm,更优选为0.8~2.0mm。通过使槽25的宽度w在0.5mm以上,形成于模型侧壁的垄部的设计变得容易,通过使宽度w在3.0mm以下,可抑制槽25本身对外观的影响,并且可确保带树脂框体的玻璃板100的强度。另外,宽度w是槽25的底面的宽度,但在底面不平坦的情况下或不与带树脂框体的玻璃板100(玻璃板10)的面方向平行的情况下,可以是槽25中与树脂框体20和加饰构件30的接触位置c的高度处的宽度。

48.槽25的深度t可以根据位置而变化。此外,槽的宽度w可以根据位置而变化。槽的深度t和/或宽度w可以根据例如带树脂框体的玻璃板100的成形所用的模具的构成(模具的尺寸、形状、直浇道的位置等)、加饰构件30的尺寸、形状、所用的树脂的性质,考虑到毛刺产生的难易度来设计。

49.图1和图2所示的例子中,形成于树脂框体20的从树脂框体20的表面凹陷的槽形成在加饰构件30的靠近玻璃板10的埋没部34一侧。但是,即使形成在加饰构件30的另一个埋没部、即远离玻璃板10的埋没部34一侧,也能得到同样的效果。

50.如上所述,加饰构件30如图1所示,可以是沿着玻璃板10的周缘的长条形构件,形成于树脂框体20的槽25沿着该加饰构件30而形成。槽25可以沿着加饰构件30连续地形成,也可以是不连续的。此外,可以在加饰构件30的整个全长上形成,也可以只形成于一部分。槽25的连续部分的长度的上限由加饰构件30的长度决定。另一方面,槽25的连续部分的长度如果在3.0mm以上,则能充分获得可能形成在槽25内的毛刺变得难以看见、或者槽25内的部分变得难以看见这样的效果,因此优选

51.(第二实施方式)

52.图6和图7所示为本发明的第二实施方式的带树脂框体的玻璃板200。图6和图7是沿着带框体的玻璃板的厚度方向切出的剖视图,是与表示第一实施方式的图2相对应的图。

53.如图6所示,带树脂框体的玻璃板200的基本结构与带树脂框体的玻璃板100(图2)相同,但在加饰构件30具有补强机构这一点上与带框体的玻璃板100(图2)不同。补强机构是在对树脂框体20中的配置有加饰构件30的露出部32的部分施加力的情况下,用于防止树脂框体20(或树脂框体20和加饰构件30)相对于玻璃板10发生错位或者从玻璃板10脱开的机构。图6所示的例子中,补强机构通过靠近玻璃板10的埋没部34的结构而得到。更具体而言,补强机构通过埋没部34在厚度方向上深深地陷入而得到。如图6所示,靠近玻璃板10的埋没部34优选在厚度方向上在包含玻璃板10的范围内延伸。

54.另外,如图6所示,埋没部34优选具备大致在厚度方向上延伸的厚度方向区段34a、以及从厚度方向区域34a的前端大致在玻璃板10的主面方向上延伸的主面方向区段34b。通过令埋没部34具有厚度方向区段34a和从厚度方向区段34a弯折或弯曲而延伸的主面方向区段34b,补强功能进一步提高。

55.此外,如图6所示,主面方向区段34b更优选在俯视下跨过槽25而延伸。在对加饰构件30或树脂框体20施加力的情况下,树脂框体20有着容易以槽25为基点弯曲的倾向,但通过令主面方向区段34b以在俯视下跨过槽25的方式、即在俯视下包含槽25的方式延伸,埋没部34对于弯曲的补强功能提高。

56.图7是图6所示的带树脂框体的玻璃板200的变形例。图7所示的例子中,基本机构与图6所示的例子相同,但在具有补强功能的埋没部34的主面方向区段34b有所延长这一点上与图6所示的例子不同。图7中,主面方向区段34b在俯视下跨过槽25,进而以与玻璃板10重叠的方式延伸。通过该构成,对于弯曲的补强功能进一步提高,可提高带树脂框体的玻璃板200的强度。

57.主面方向区段34b如图7所示在俯视下与玻璃板10重叠的情况下,从玻璃板10的端缘(端面的位置)到主面方向区段34b的前端(埋没部34的前端)的距离w

ol

优选为3.0~10.0mm。

58.图6和图7所示的带树脂框体的玻璃板200中,埋没部34的主面方向区段34b的补强功能、即主面方向区段34b的延伸范围(延伸长度)可根据加饰构件30的尺寸、形状、构成树脂框体20的材料、玻璃板10的材料、厚度等适当决定。特别是加饰构件30的露出部32的宽度w大的情况下,因为对加饰构件30施加力时容易弯曲,所以优选也增大主面方向区段34b的延伸范围以提高补强功能。露出部32的宽度w可以为10~30mm,但为了提高设计性,有时也会将宽度增大至10~150mm。通过使到主面方向区段34b的前端(埋没部34的前端)的距离w

ol

在3.0mm以上,可提高补强功能,而该范围的距离w

ol

在露出部32的宽度如上所述有所增大时特别优选。

59.另外,图6和图7的例子中,埋没部34的厚度方向区段34a沿着厚度方向延伸,但也可以相对于厚度方向成角度,即以越靠近车内侧越靠近玻璃板10的方式倾斜。

60.(第三实施方式)

61.图8所示为本发明的第三实施方式的带树脂框体的玻璃板300的从车外观察的俯视图。图9所示为图8的ii-ii线剖视图。带树脂框体的玻璃板300的基本结构与图7所示的带树脂框体的玻璃板200相同,但在带树脂框体的玻璃板300中,在树脂框体20的配置不同这一点上与图7的例子不同。

62.带树脂框体的玻璃板300中,如图8和图9所示,在玻璃板10的车外面11实质上不设置或不设置树脂框体20。这里,“实质上不设置”是指允许在树脂成形时形成的不希望的树脂部分。即,在本实施方式中,在玻璃板10的车外面11可以形成有毛刺。

63.如此,在本实施方式中,树脂框体20配置成仅与玻璃板10的端面13和车内面12(仅与2个面)接触。因此,成为玻璃板10的整个车外面11全都露出的结构,更具体而言,成为玻璃板10的周端缘露出的结构。藉此,可使玻璃板10整体看起来更大,可实现开放性的设计。

64.像本实施方式那样不在玻璃板10的车外面11配置树脂框体20的情况下,如上所述可提高设计性,而另一方面,与在玻璃板10的3个面上配置树脂框体20的构成(图2、图6和图

7)相比强度可能略有下降。因此,如图9所示,优选设置加饰构件30的补强机构,即形成加饰构件30的埋没部34的主面方向区段34b。另外,如图9所示,更优选主面方向区段34b在俯视下与玻璃板10重叠。实质上不在车外面11配置树脂框体20的本实施方式中,到主面方向区段34b的前端(埋没部34的前端)的距离w

ol

优选在3.0mm以上。

65.另外,玻璃板10的端缘可以倒角,也可以不倒角。形成有倒角部的情况下,在本实施方式中,在倒角部可以配置树脂框体20,也可以不配置树脂框体20。

66.此外,玻璃板10的车外面11的高度与树脂框体20的顶面21的高度可以相同也可以不同,但优选玻璃板10的车外面11与树脂框体20的顶面21如图9所示处于同一平面内。通过玻璃板10与树脂框体20处于同一平面内,可给予简洁且考究的印象。另外,如果树脂框体20的顶面21的高度与加饰构件30的顶面31的高度齐平,则可进一步提高设计性。

67.(第四实施方式)

68.图10所示为本发明的第四实施方式的带树脂框体的玻璃板400的从车外观察的俯视图。另外,图11所示为图10的iii-iii线剖视图。带树脂框体的玻璃板400的基本结构与图7所示的带树脂框体的玻璃板200相同,但在带树脂框体的玻璃板400中,在设置有埋入树脂框体20中的插入体50这一点上与图7的例子不同。

69.插入体50由与树脂框体20不同的材料形成,可以形成在树脂框体20内,至少形成在玻璃板10的车内面12和加饰构件30的埋没部34的主面方向区段34b之间。此外,插入体50可以像图10所示的本例那样,从玻璃板10的车内面12在厚度方向上延伸,在树脂框体20的车内侧露出。

70.插入体50的形状无特别限定,可以具有如图11所示的哑铃形状。本例中,插入体50的哑铃形的中央部嵌在形成于主面方向区段34b中的孔内,哑铃形的一方的大直径部分配置在玻璃板10和主面方向区段34b之间,另一方的大直径部分配置在主面方向区段34b的车内侧,从树脂框体20露出。插入体50的露出面优选与树脂框体20的车内侧的面处于同一平面内。

71.此外,插入体50优选为弹性体,例如可以是乙烯丙烯二烯橡胶(epdm)、聚氨酯等橡胶。藉此,通过配置插入体50,可赋予树脂框体20以弹性。

72.另外,插入体50可以在制造带树脂框体的玻璃板400时在注入树脂前配置。藉此,在注入树脂时,可将加饰构件30的主面方向区段34b保持在合适的位置。换言之,插入体50可在玻璃板10和加饰构件30的主面方向区段34b之间维持合适的距离,可在厚度方向上支持主面方向区段34b。

73.插入体50可以在俯视下沿着加饰构件30的长边方向设置多个(图10)。插入体50的俯视下的间距优选为30~100mm,更优选为40~60mm。

74.另外,在上述任一项实施方式(第一实施方式~第四实施方式)中,带树脂框体的玻璃板100、200、300、400均可以在玻璃板10和树脂框体20之间配置有底漆。例如在制造时,可以在玻璃板10的至少要配置树脂的部分涂布底漆后,将树脂注塑成形。通过配置底漆,玻璃板10与树脂框体20之间的粘接性提高,进而带树脂框体的玻璃板100、200、300、400整体的强度提高。底漆可根据玻璃板10所用的玻璃的种类和/或树脂框体20所用的树脂的种类适当选择。

75.此外,为了提高树脂框体20与加饰构件30之间的结合强度,可以形成有机械锁扣。

机械锁扣例如可以是如下所述的构成:预先在加饰构件30的表面形成凹部或贯通孔、或者形成凸部,与该表面接触的树脂框体20嵌入加饰构件30的凹部或贯通孔,或者加饰构件30嵌入树脂框体20的凹部。

76.符号说明

77.10 玻璃板

78.11 玻璃板的车外面

79.12 玻璃板的车内面

80.13 玻璃板的端面

81.20 树脂框体

82.20a 现有的树脂框体

83.21 树脂框体的顶面

84.25 槽

85.30 加饰构件

86.31 加饰构件的顶面

87.32 露出部

88.34 埋没部

89.34a 厚度方向区段

90.34b 主面方向区段

91.50 插入体

92.100、200、300、400 带树脂框体的玻璃板

93.100a 现有的带树脂框体的玻璃板

94.br 毛刺。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。