1.本发明涉及正极材料技术领域。更具体地说,本发明涉及一种锂电池正极材料磷酸铁锂的制备方法。

背景技术:

2.锂离子电池能量密度高、循环寿命长、无记忆小映、自放电率小和环境兼容性好,在减缓能源危机和抑制环境恶化中起着举足轻重的作用,锂电子电池主要由正极、负极、电解质和隔膜组成,其中,正负极是活性物质,它是能量的载体,目前,商业化的锂离子正极材料主要是以磷酸铁锂、三元材料及锰酸锂等,其中由于磷酸铁锂价格低廉、没有毒性、环境友好,受到大家的青睐,但是现有的磷酸铁锂正极材料存在堆积密度低和导电性差的缺陷,影响了磷酸铁锂的使用。

技术实现要素:

3.本发明的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

4.本发明还有一个目的是提供一种锂电池正极材料磷酸铁锂的制备方法,其通过将有机碳源分为三个批次且在不同的处理条件处理,这种处理方法可有效提高磷酸铁锂正极材料的堆积密度,改善磷酸铁锂正极材料的导电性。

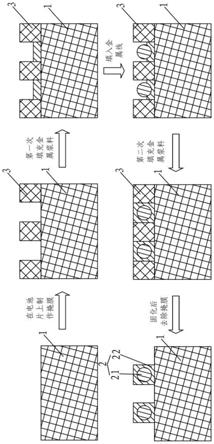

5.为了实现本发明的这些目的和其它优点,提供了一种锂电池正极材料磷酸铁锂的制备方法,包括以下步骤:

6.步骤一、将还原性铁粉、还原性铁粉总质量4倍量的正磷酸铁混合均匀,得到混合铁源,然后将混合铁源、锂源、磷源、第一批有机碳源、表面活性剂、及还原性铁粉总质量50倍量的去离子水混合并研磨,得到第一混合物料,其中,第一批有机碳源为混合铁源、磷源、锂源总质量的0.8倍量;

7.步骤二、将第一混合物料进行固液分离,分离后进行第一次烧结,第一次烧结的温度230℃,得到第一烧结物,并将第一烧结物进行研磨,研磨结束后,向第一烧结物中加入第一烧结物总质量5倍量的乙醇、0.01倍量的枸椽酸并置于60℃、1000r/min条件下加热2h,得到第二混合料,将第二批有机碳源加入第二批有机碳源总质量3倍量的去离子水混合得到混合碳源液,并将混合碳源液等分为十等份,分十次滴加入第二混合料中且每次间隔15min,待滴加完毕,将第二混合料置于70℃、1000r/min条件下加热5h,其中,第二批有机碳源为混合铁源、磷源、锂源总质量的1.5倍量;

8.步骤三、将第二混合料进行固液分离,分离后进行第二次烧结,第二次烧结的温度为400℃,得到第二烧结物,并将第二烧结物进行研磨,研磨结束后,向第二烧结物中加入第二烧结物总质量5倍量的去离子水、第三批有机碳源混合并研磨,得到第三混合料,其中,第三有机碳源为混合铁源、磷源、锂源总质量的1倍量;

9.步骤四、将第三混合料进行固液分离,分离后进行第三次烧结,冷却并粉碎,得到正极材料磷酸铁锂。

10.优选的是,第一批有机碳源、第二批有机碳源、第三批有机碳源均包括质量比为1:1:1的蔗糖、葡萄糖、麦芽糖。

11.优选的是,第一次烧结的时间为3h。

12.优选的是,第二次烧结的时间为5h。

13.优选的是,在第三次烧结过程中加入无机碳源,其中,无机碳源为混合铁源、磷源、锂源总质量的0.8倍量。

14.优选的是,无机碳源为石墨烯,第三次烧结的方法为:a1、将石墨烯等分为三等份;a2、先至于300℃下烧结,烧结时通入惰性气体进行保护,第一等份石墨烯30min通过惰性气体加入,第一等份石墨烯添加时间为30min,继续于300℃条件下锻烧1.5h;a3、升温至550℃烧结,将第二等份石墨烯通过惰性气体加入,第二等份石墨烯的添加时间为20min,继续于550℃条件下锻烧2.5h;a4、升温至750℃烧结,将第三等份石墨烯通过惰性气体加入,第三等份石墨烯的添加时间为10min,继续于750℃条件下锻烧4h,其中,步骤a2、a3会将锻烧后的物料进行研磨,研磨后再进行下一步。

15.本发明至少包括以下有益效果:

16.第一、本发明通过将有机碳源分为三个批次且在不同的处理条件处理,这种处理方法可有效提高磷酸铁锂正极材料的堆积密度,改善磷酸铁锂正极材料的导电性。

17.第二、本发明通过保护气将石墨烯进行混合且分为不同的批次可有效改善正极材料膦酸铁锂的堆积密度,提高正极材料磷酸铁锂的导电性。

18.第三、本发明通过对石墨烯使用亚磷酸、侧氨丙基聚硅氧烷、去离子水、浓盐酸及甲醛溶液所制备的产物进行处理,可有效改善正极材料磷酸铁锂的导电性,且电池容量的衰减更为缓慢。

19.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

具体实施方式

20.下面结合实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

21.《实施例1》

22.锂电池正极材料磷酸铁锂的制备方法,包括以下步骤:

23.步骤一、将还原性铁粉、还原性铁粉总质量4倍量的正磷酸铁混合均匀,得到混合铁源,然后将混合铁源、锂源、磷源、第一批有机碳源、表面活性剂、及还原性铁粉总质量50倍量的去离子水混合并研磨,得到第一混合物料,其中,第一批有机碳源为混合铁源、磷源、锂源总质量的0.8倍量;

24.步骤二、将第一混合物料进行固液分离,分离后进行第一次烧结,第一次烧结的温度230℃,得到第一烧结物,并将第一烧结物进行研磨,研磨结束后,向第一烧结物中加入第一烧结物总质量5倍量的乙醇、0.01倍量的枸椽酸并置于60℃、1000r/min条件下加热2h,得到第二混合料,将第二批有机碳源加入第二批有机碳源总质量3倍量的去离子水混合得到混合碳源液,并将混合碳源液等分为十等份,分十次滴加入第二混合料中且每次间隔15min,待滴加完毕,将第二混合料置于70℃、1000r/min条件下加热5h,其中,第二批有机碳

源为混合铁源、磷源、锂源总质量的1.5倍量;

25.步骤三、将第二混合料进行固液分离,分离后进行第二次烧结,第二次烧结的温度为400℃,得到第二烧结物,并将第二烧结物进行研磨,研磨结束后,向第二烧结物中加入第二烧结物总质量5倍量的去离子水、第三批有机碳源混合并研磨,得到第三混合料,其中,第三有机碳源为混合铁源、磷源、锂源总质量的1倍量;

26.步骤四、将第三混合料进行固液分离,分离后进行第三次烧结,冷却并粉碎,得到正极材料磷酸铁锂。

27.第一批有机碳源、第二批有机碳源、第三批有机碳源均包括质量比为1:1:1的蔗糖、葡萄糖、麦芽糖。

28.第一次烧结的时间为3h。

29.第二次烧结的时间为5h。

30.《实施例2》

31.锂电池正极材料磷酸铁锂的制备方法,包括以下步骤:

32.步骤一、将还原性铁粉、还原性铁粉总质量4倍量的正磷酸铁混合均匀,得到混合铁源,然后将混合铁源、锂源、磷源、第一批有机碳源、表面活性剂、及还原性铁粉总质量50倍量的去离子水混合并研磨,得到第一混合物料,其中,第一批有机碳源为混合铁源、磷源、锂源总质量的0.8倍量;

33.步骤二、将第一混合物料进行固液分离,分离后进行第一次烧结,第一次烧结的温度230℃,得到第一烧结物,并将第一烧结物进行研磨,研磨结束后,向第一烧结物中加入第一烧结物总质量5倍量的乙醇、0.01倍量的枸椽酸并置于60℃、1000r/min条件下加热2h,得到第二混合料,将第二批有机碳源加入第二批有机碳源总质量3倍量的去离子水混合得到混合碳源液,并将混合碳源液等分为十等份,分十次滴加入第二混合料中且每次间隔15min,待滴加完毕,将第二混合料置于70℃、1000r/min条件下加热5h,其中,第二批有机碳源为混合铁源、磷源、锂源总质量的1.5倍量;

34.步骤三、将第二混合料进行固液分离,分离后进行第二次烧结,第二次烧结的温度为400℃,得到第二烧结物,并将第二烧结物进行研磨,研磨结束后,向第二烧结物中加入第二烧结物总质量5倍量的去离子水、第三批有机碳源混合并研磨,得到第三混合料,其中,第三有机碳源为混合铁源、磷源、锂源总质量的1倍量;

35.步骤四、将第三混合料进行固液分离,分离后进行第三次烧结,冷却并粉碎,得到正极材料磷酸铁锂。

36.第一批有机碳源、第二批有机碳源、第三批有机碳源均包括质量比为1:1:1的蔗糖、葡萄糖、麦芽糖。

37.第一次烧结的时间为3h。

38.第二次烧结的时间为5h。

39.在第三次烧结过程中加入无机碳源,其中,无机碳源为混合铁源、磷源、锂源总质量的0.8倍量。

40.无机碳源为石墨烯,第三次烧结的方法为:a1、将石墨烯等分为三等份;a2、先至于300℃下烧结,烧结时通入惰性气体进行保护,第一等份石墨烯30min通过惰性气体加入,第一等份石墨烯添加时间为30min,继续于300℃条件下锻烧1.5h;a3、升温至550℃烧结,将第

二等份石墨烯通过惰性气体加入,第二等份石墨烯的添加时间为20min,继续于550℃条件下锻烧2.5h;a4、升温至750℃烧结,将第三等份石墨烯通过惰性气体加入,第三等份石墨烯的添加时间为10min,继续于750℃条件下锻烧4h,其中,步骤a2、a3会将锻烧后的物料进行研磨,研磨后再进行下一步。

41.《实施例3》

42.锂电池正极材料磷酸铁锂的制备方法,包括以下步骤:

43.步骤一、将还原性铁粉、还原性铁粉总质量4倍量的正磷酸铁混合均匀,得到混合铁源,然后将混合铁源、锂源、磷源、第一批有机碳源、表面活性剂、及还原性铁粉总质量50倍量的去离子水混合并研磨,得到第一混合物料,其中,第一批有机碳源为混合铁源、磷源、锂源总质量的0.8倍量;

44.步骤二、将第一混合物料进行固液分离,分离后进行第一次烧结,第一次烧结的温度230℃,得到第一烧结物,并将第一烧结物进行研磨,研磨结束后,向第一烧结物中加入第一烧结物总质量5倍量的乙醇、0.01倍量的枸椽酸并置于60℃、1000r/min条件下加热2h,得到第二混合料,将第二批有机碳源加入第二批有机碳源总质量3倍量的去离子水混合得到混合碳源液,并将混合碳源液等分为十等份,分十次滴加入第二混合料中且每次间隔15min,待滴加完毕,将第二混合料置于70℃、1000r/min条件下加热5h,其中,第二批有机碳源为混合铁源、磷源、锂源总质量的1.5倍量;

45.步骤三、将第二混合料进行固液分离,分离后进行第二次烧结,第二次烧结的温度为400℃,得到第二烧结物,并将第二烧结物进行研磨,研磨结束后,向第二烧结物中加入第二烧结物总质量5倍量的去离子水、第三批有机碳源混合并研磨,得到第三混合料,其中,第三有机碳源为混合铁源、磷源、锂源总质量的1倍量;

46.步骤四、将第三混合料进行固液分离,分离后进行第三次烧结,冷却并粉碎,得到正极材料磷酸铁锂。

47.第一批有机碳源、第二批有机碳源、第三批有机碳源均包括质量比为1:1:1的蔗糖、葡萄糖、麦芽糖。

48.第一次烧结的时间为3h。

49.第二次烧结的时间为5h。

50.在第三次烧结过程中加入无机碳源,其中,无机碳源为混合铁源、磷源、锂源总质量的0.8倍量。

51.无机碳源为石墨烯,第三次烧结的方法为:a1、将石墨烯等分为三等份;a2、先至于300℃下烧结,烧结时通入惰性气体进行保护,第一等份石墨烯30min通过惰性气体加入,第一等份石墨烯添加时间为30min,继续于300℃条件下锻烧1.5h;a3、升温至550℃烧结,将第二等份石墨烯通过惰性气体加入,第二等份石墨烯的添加时间为20min,继续于550℃条件下锻烧2.5h;a4、升温至750℃烧结,将第三等份石墨烯通过惰性气体加入,第三等份石墨烯的添加时间为10min,继续于750℃条件下锻烧4h,其中,步骤a2、a3会将锻烧后的物料进行研磨,研磨后再进行下一步。

52.本技术方案还可以包括以下技术细节,以更好地实现技术效果:

53.石墨烯在第三次烧结前先进行预处理,预处理的方法具体为:

54.a1、取石墨烯总质量8倍量的去离子水并向去离子水中加入石墨烯总质量0.1倍量

的浓盐酸、6倍量的亚磷酸混合并置于500r/min的条件下搅拌10min,然后在搅拌的条件下向体系中加入取石墨烯总质量5倍量的侧氨丙基聚硅氧烷,将体系置于氮气保护、65℃、1000r/min条件下反应30min,得到混合体系,其中,侧氨丙基聚硅氧烷中氨丙基的含量为10%;

55.a2、在65℃、氮气保护、1000r/min条件下向混合体系中滴加石墨烯总质量8倍量的甲醛溶液,甲醛溶液的递交时间为40min,甲醛溶液滴加完毕后,将混合体系升温至98℃反应6h,反应结束后除去溶剂,得到混合液,然后在500r/min的条件下将混合液滴加入乙醇中进行沉淀,得到粉末,其中,甲醛溶液的质量分数为37%;

56.a3、取石墨烯总质量6倍量的去离子水,使用硫酸调节去离子水的ph为3,将粉末、石墨烯加入去离子水中,置于70℃、1000r/min条件下搅拌3h,过滤得到预处理石墨烯;

57.其中,将预处理石墨烯用于第三次烧结。

58.《对比例1》

59.采用实施例1的方法制备正极材料磷酸铁锂,其中,不同的是:步骤二中将第一混合物料固液分离后,直接进行步骤四第三次烧结,此对比例中所使用的有机碳源的量为实施例1中第一批有机碳源、第二批有机碳源、第三批有机碳源用量的总和。

60.《对比例2》

61.采用实施例1的方法制备正极材料磷酸铁锂,其中,不同的是:步骤二中将第一烧结物进行研磨后,直接向第一烧结物中加入5倍量的去离子水及第二批有机碳源进行研磨,然后再进行步骤三、步骤四。

62.《对比例3》

63.采用实施例2的方法制备正极材料磷酸铁锂,其中,不同的是:在第三次烧结前,将石墨烯与第二烧结物、第三批有机碳源混合并研磨,得到第三混合料,然后再进行步骤四的操作。

64.《实验表征》

65.将实施例1-3、对比例1-3所制备的磷酸铁锂作为正极材料制备成电池,并对其电化学性能测试,测试结果如表1所示;

66.表1为电化学性能测试数据

[0067][0068]

对比分析实施例1与对比例1、对比例2的电化学性能数据,可知实施例1的数据明显优于对比例1、对比例2,这就表明本发明通过将有机碳源分为三批次在不同条件下进行处理可有效改善正极材料磷酸铁锂的堆积密度,提高正极材料磷酸铁锂的导电性;

[0069]

对比分析实施例2与对比例3可知的电化学性能数据,可知实施例2的数据明显优于对比例3,这就表明本发明通过保护气将石墨烯进行混合且分为不同的批次可有效改善正极材料膦酸铁锂的堆积密度,提高正极材料磷酸铁锂的导电性;

[0070]

对比分析实施例3与实施例1、实施例2的电化学性能数据,可知实施例3的数据明显优于实施例1、实施例2,这就表明本发明通过对石墨烯进行预处理,可有效改善正极材料磷酸铁锂的导电性,且电池容量的衰减更为缓慢。

[0071]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。