1.本发明属于制药设备技术领域,更具体地说,是涉及一种磨粉机。

背景技术:

2.磨粉机又称粉碎机、整粒机,实现物料的粉碎,达到相应的颗粒度(目数),从而为下一道工序提供良好的准备。

3.磨粉机在医药领域有广泛的应用,所以对物料的唯一性有严格的要求,但是由于磨粉机内部的缝隙和角落可能残留物料,对于不同物料可能存在反应或者污染,就必须进行清洁和灭菌,从而保证不同批次物料的相对唯一性。灭菌是清洁之后的工序,灭菌又分为在线灭菌(不拆除设备)和离线灭菌(拆除设备),在线灭菌是在密闭环境中进行饱和蒸汽灭菌,较短时间内有效杀死微生物及芽胞体,从而达到洁净要求。

4.磨粉机的粉碎刀在主腔室内,电机在主腔室外,二者通过传动轴连接。磨粉机在工作状态时(粉碎物料作业),物料处于主腔室内,传动轴处于高速旋转的状态;磨粉机在线灭菌时,将饱和蒸汽通入到主腔室内,传动轴处于静止的状态。磨粉机在工作状态和在线灭菌状态均需要进行密封,确保主腔室处于密封环境,避免物料和蒸汽进入到传动轴的传动箱体内。

技术实现要素:

5.本发明的目的在于提供一种磨粉机,使得磨粉机在不同状态,即传动轴处于高速旋转或静止状态下,都能确保主腔室处于密封环境。

6.为实现上述目的,本发明采用的技术方案是:提供一种磨粉机,包括:

7.主箱体,内部具备主腔室,所述主腔室内设有用于粉碎物料的粉碎部件;

8.传动箱体,连接在所述主箱体的一侧,所述传动箱体内转动设置有传动轴,所述传动轴的一端穿入所述主腔室内且与所述粉碎部件连接;

9.密封结构,所述密封结构包括气密封结构和接触密封结构,所述气密封结构位于所述主腔室穿入所述传动轴的侧壁上,所述气密封结构通过向旋转的传动轴的周向吹出压力气体以密封处于工作状态的所述主腔室;所述接触密封结构设于所述传动箱体内,所述接触密封结构通过自身膨胀抵靠在静止的传动的周向以密封处于灭菌状态的所述主腔室。

10.在一种可能的实现方式中,所述气密封结构包括气密封腔室、供气通道和排气通道,所述气密封腔室开设于主腔室穿入所述传动轴的侧壁上,所述气密封腔室内设有导气罩,所述导气罩围设于所述传动轴的周向,所述导气罩与传动轴之间形成气封间隙,所述供气通道连通所述导气罩,所述排气通道连通所述气密封腔室。

11.在一种可能的实现方式中,所述导气罩包括两个相对设置的导气环,所述供气通道的出气端位于两个所述导气环之间,所述导气环的外侧边设于气密封腔室的侧壁上,所述导气环的内侧边与传动轴之间构成所述气封间隙。

12.在一种可能的实现方式中,两个所述导气环的内侧边均向外倾斜以构成扩口结

构,所述扩口结构的边缘与传动轴之间形成所述气封间隙,压力气体通过所述气封间隙沿传动轴的轴向进入所述气密封腔室。

13.在一种可能的实现方式中,所述扩口结构的内侧边缘线包括依次连接的弧形段、倾斜段和水平段,所述弧形段与传动轴的侧壁形成第一导气腔,所述倾斜段与传动轴的侧壁形成第二导气腔,所述水平段与传动轴的侧壁形成第三导气腔,所述第一导气腔、所述第二导气腔和所述第三导气腔依次连通,用于将垂直于传动轴的轴向吹出的压力气体引导至平行于传动轴的轴向吹入所述气密封腔室。

14.在一种可能的实现方式中,所述气密封腔室的侧壁周向设有环形凸棱,两个所述导气环设于所述环形凸棱的两侧,所述供气通道的出气端开设于所述环形凸棱的端面上,所述环形凸棱的两侧分别设有压装环,所述压装环卡装在所述气密封腔室内用于将对应的所述导气环压紧于所述环形凸棱的侧壁上。

15.在一种可能的实现方式中,所述接触密封结构包括接触密封腔室、弹性密封圈和充气通道,所述接触密封腔室设于传动箱体内且围设于传动轴的周向,所述弹性密封圈设于所述接触密封腔室内,所述弹性密封圈内开设有充气腔室,所述充气通道开设于传动箱体上,所述充气通道内设有连通所述充气腔室的充气管。

16.在一种可能的实现方式中,所述弹性密封圈的横截面的内侧边具备折弯段。

17.在一种可能的实现方式中,所述主箱体的一侧设有密封旋盖,所述气密封腔室开设于所述密封旋盖的中部,所述密封旋盖靠近所述传动箱体的侧面开设有圆形导气槽和环形导气槽,所述环形导气槽开设于所述气密封腔室的周向且与所述气密封腔室连通,所述圆形导气槽位于所述环形导气槽的上方,所述密封旋盖靠近所述传动箱体的侧面还开设有直段导气槽,所述直段导气槽向所述密封旋盖的下侧边缘延伸;

18.所述供气通道包括开设于所述主箱体内第一供气通道和开设于所述传动箱体内的第二供气通道,所述第一供气通道和所述第二供气通道通过所述圆形导气槽连通,所述第一供气通道的一端连通所述导气罩,另一端穿出所述传动箱体与外界连通;

19.所述排气通道开设于所述传动箱体内,所述排气通道的一端与所述直段导气槽的下部连通,另一端穿出所述传动箱体与外界连通。

20.在一种可能的实现方式中,所述第二供气通道沿所述传动轴的轴向开设于所述传动箱体的上侧,所述第二供气通道远离所述圆形导气槽的一端设有第一螺纹连通孔,所述第一螺纹连通孔与外界连通;所述排气通道沿所述传动轴的轴向开设于所述传动箱体的下侧,所述排气通道远离所述直段导气槽的一端设有第二螺纹连通孔,所述第二螺纹连通孔与外界连通。

21.本发明提供的一种磨粉机的有益效果在于:与现有技术相比,当磨粉机处于工作状态时,气密封结构能够向传动轴的周向吹出压力气体,从而在高速旋转的传动轴的周向形成气封膜,从而封闭主腔室,避免主腔室内的物料进入到传动箱体内。当磨粉机处于灭菌状态时,接触密封结构能够自身膨胀,从而抵靠在静止状态的传动轴的周向形成接触密封,从而密封主腔室,避免主腔室内的饱和蒸汽进入到传动箱体内。使用本发明提供的磨粉机,使得磨粉机在工作状态和灭菌状态下,都能够确保主腔室处于密封环境。

附图说明

22.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

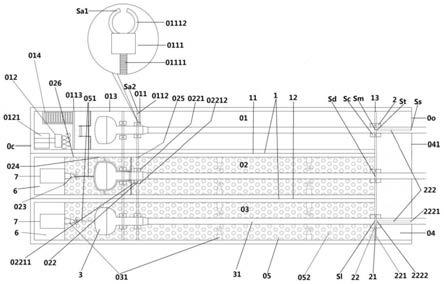

23.图1为本发明提供的一种磨粉机在工作状态下的结构示意图;

24.图2为本发明提供的一种磨粉机在灭菌状态下的结构示意图;

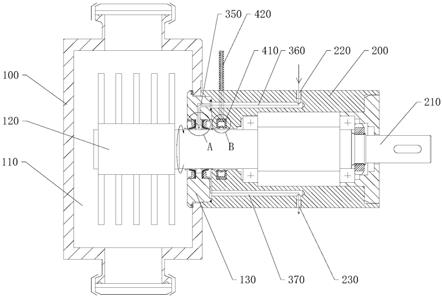

25.图3为图1中a处的局部放大图的第一种实施例;

26.图4为图1中a处的局部放大图的第二种实施例;

27.图5为图1中a处的局部放大图的第三种实施例;

28.图6为图1中b处的局部放大图的第一种实施例;

29.图7为图1中b处的局部放大图的第二种实施例;

30.图8为本发明提供的密封旋盖的结构示意图。

31.附图标记说明:

32.100、主箱体;110、主腔室;120、粉碎部件;130、密封旋盖;131、圆形导气槽;1311、环形密封圈;132、环形导气槽;133、直段导气槽;200、传动箱体;210、传动轴;220、第一螺纹连通孔;230、第二螺纹连通孔;310、气密封腔室;320、导气环;3201、定位棱边;321、弧形段;322、倾斜段;323、水平段;3210、第一导气腔;3220、第二导气腔;3230、第三导气腔;330、环形凸棱;340、压装环;350、第一供气通道;360、第二供气通道;360、排气通道;410、弹性密封圈;411、充气腔室;412、折弯段;420、充气管。

具体实施方式

33.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

34.请参阅图1和图2,现对本发明提供的一种磨粉机进行说明。一种磨粉机,包括主箱体100、传动箱体200和密封结构。

35.主箱体100内部具备主腔室110,主腔室110内设有用于粉碎物料的粉碎部件120;传动箱体200连接在主箱体100的一侧,传动箱体200内转动设置有传动轴210,传动轴210的一端穿入主腔室110内且与粉碎部件120连接;密封结构包括气密封结构和接触密封结构,气密封结构位于主腔室110穿入传动轴210的侧壁上,气密封结构通过向旋转的传动轴210的周向吹出压力气体以密封处于工作状态的主腔室110;接触密封结构设于传动箱体200内,接触密封结构通过自身膨胀抵靠在静止的传动的周向以密封处于灭菌状态的主腔室110。

36.本发明提供的一种磨粉机,与现有技术相比,主箱体100和传动箱体200依次连接,传动箱体200的中部贯穿安装有传动轴210,传动轴210的两端分别穿出传动箱体200,主箱体100的粉碎部件120安装在传动轴210穿入主箱体100内的一端,传动轴210的另一端连接外部的驱动电机,从而驱动传动轴210动作。当磨粉机处于工作状态时,驱动电机启动,驱动传动轴210高速旋转,从而带动粉碎部件120打碎主腔室110内的物料。当磨粉机处于灭菌状

态时,驱动电机停止,传动轴210处于静止状态,向主腔室110内通入饱和蒸汽。

37.密封结构包括气密封结构和接触密封结构,当磨粉机处于工作状态时,气密封结构能够向传动轴210的周向吹出压力气体,从而在高速旋转的传动轴210的周向形成气封膜,从而封闭主腔室110,避免主腔室110内的物料进入到传动箱体200内。当磨粉机处于灭菌状态时,接触密封结构能够自身膨胀,从而抵靠在静止状态的传动轴210的周向形成接触密封,从而密封主腔室110,避免主腔室110内的饱和蒸汽进入到传动箱体200内。使用本发明提供的磨粉机,使得磨粉机在工作状态和灭菌状态下,都能够确保主腔室110处于密封环境。

38.在一些实施例中,请参阅图1、图3、图4和图5,气密封结构包括气密封腔室310、供气通道和排气通道360,气密封腔室310开设于主腔室110穿入传动轴210的侧壁上,气密封腔室310内设有导气罩,导气罩围设于传动轴210的周向,导气罩与传动轴210之间形成气封间隙,供气通道连通导气罩,排气通道360连通气密封腔室310。

39.具体的,磨粉机在工作状态下进行密封时,在向供气通道内通入压力气体,压力气体通过供气通道进入到导气罩,自导气罩与传动轴210之间的通气间隙吹入气密封腔室310和主腔室110,在导气罩和传动轴210的气封间隙,气封间隙为微窄间隙,在该间隙内形成空气膜。之后驱动传动轴210旋转,传动轴210处于高速旋转的状态,以带动粉碎部件120旋转来粉碎主腔室110内的物料。此时,空气膜可阻挡物料通过传动轴210的间隙进入到传动箱体200内和外界污染空气进入主腔室110内。最终,气体再由连通气密封腔室310的排气通道360和主腔室110下游的其他单向通道排出。通过向供气通道内持续供应压力气体,以保证磨粉机在工作状态始终保持主腔室110内的物料处于密封状态。使用发明提供的一种磨粉机,能够通过气密封结构对高速旋转的传动轴210进行有效密封,避免因采用接触密封而导致碎屑污染的问题。

40.在一些实施例中,请参阅图1和图3,导气罩包括两个相对设置的导气环320,供气通道的出气端位于两个导气环320之间,导气环320的外侧边设于气密封腔室310的侧壁上,导气环320的内侧边与传动轴210之间构成气封间隙。

41.具体的,两个导气环320间隔设置在气密封腔室310内,导气环320的外径与气密封腔室310的内部轮廓一致,使得导气环320的外侧边贴合在气密封腔室310的边缘,由供气通道内通入的压力气体进入到两个导气环320之间的间隙,通过两个导气环320之间的间隙引导,自导气环320的内侧边与传动轴210之间吹出,提供足够的风压以阻止物料进入到气密封腔室310,避免物料通过气密封腔室310进入到传动箱体200内。

42.在一些实施例中,请参阅图3至图5,两个导气环320的内侧边均向外倾斜以构成扩口结构,扩口结构的边缘与传动轴210之间形成气封间隙,压力气体通过气封间隙沿传动轴210的轴向进入气密封腔室310。

43.具体的,扩口结构和微窄的气封间隙能够引导压力气体尽可能沿传动轴210的轴线方向吹出,提高气密封的效果。

44.在一些实施例中,请参阅图3,扩口结构的内侧边缘线包括依次连接的弧形段321、倾斜段322和水平段323,弧形段321与传动轴210的侧壁形成第一导气腔3210,倾斜段322与传动轴210的侧壁形成第二导气腔3220,水平段323与传动轴210的侧壁形成第三导气腔3230,第一导气腔3210、第二导气腔3220和第三导气腔3230依次连通,用于将垂直于传动轴

210的轴向吹出的压力气体引导至平行于传动轴210的轴向吹入气密封腔室310。

45.具体的,第一导气腔3210、第二导气腔3220和第三导气腔3230依次连通,均为环形腔室,且围设于传动轴210的周向。

46.压力气体由排气通道360吹出,吹出的气流方向垂直于传动轴210的轴向,首先经过第一导气腔3210,第一导气腔3210的弧形段321会引导气流向两外侧倾斜,气流达到第二导气腔3220,第二导气腔3220的倾斜段322会引导气流进一步倾斜,趋于平行于传动轴210的轴向,气流达到第三导气腔3230,第三导气腔3230的水平段323配合传动轴210的侧壁形成平行于传动轴210的轴向的气流通道,气流经过第三导气腔3230后即可形成平行于传动轴210的轴向的气流方向。平行于传动轴210吹出的气体具备足够气压,能够提高气密封的密封效果。

47.优选的,倾斜段322在传动轴210的轴向的投影长度大于扩口结构的内侧边缘线在传动轴210的轴向的投影长度总和的1/2,即倾斜段322具备足够的长度,使得倾斜段322的倾斜角度无需过大,这样能够减缓风压的损耗,提高气封的效果。

48.在一些实施例中,请参阅图3,气密封腔室310的侧壁周向设有环形凸棱330,两个导气环320设于环形凸棱330的两侧,供气通道的出气端开设于环形凸棱330的端面上,环形凸棱330的两侧分别设有压装环340,压装环340卡装在气密封腔室310内用于将对应的导气环320压紧于环形凸棱330的侧壁上。

49.具体的,环形凸棱330一体成型气密封腔室310中部的周向,两个导气环320分别位于环形凸棱330的两侧,供气通道的出气端开设于环形凸棱330的端面上,从而确保由供气通道进入的压力气体能够顺利的进入到两个导气环320之间的间隙内。

50.压装环340为两个,分别卡装在环形凸棱330的两侧,在其气密封腔室310内稳定安装,从而将对应的导气环320压紧在环形凸棱330的侧壁上,确保导气环320外侧边的密封效果,避免出现导气环320外侧边漏气的情况。

51.优选的,请参阅图4,导气环320的外侧边的外端面周向设有定位棱边3201,压装环340上对应开设有环形定位槽,当压装环340压紧导气环320时,定位棱边3201插入到压装环340的环形定位槽内,能够进一步提高导气环320的稳定性,避免持续通入压力气体,而导致导气环320出现偏移甚至掉落的问题。

52.优选的,请参阅图5,导气环320的外侧边的内端面周向设有定位棱边3201,环形凸棱330的两侧均对应开设有环形定位槽,当安装导气环320时,定位棱边3201插入到环形凸棱330的环形定位槽内,之后再利用压装环340将导气环320压紧,不但能够提高导气环320的稳定性,而且,相对于在压装环340上开设环形定位槽来说,导气环320和环形凸棱330采用上述插装定位的方式,在安装压装环340时,压装环340直接压在导气环320的外端面上,该外端面为平面,无需对压装环340施加压力的同时还需考虑其环形定位槽和定位棱边3201对准的问题,安装更为方便。

53.在一些实施例中,请参阅图2、图6和图7,接触密封结构包括接触密封腔室、弹性密封圈410和充气通道,接触密封腔室设于传动箱体200内且围设于传动轴210的周向,弹性密封圈410设于接触密封腔室内,弹性密封圈410内开设有充气腔室411,充气通道开设于传动箱体200上,充气通道内设有连通充气腔室411的充气管420。

54.具体的,磨粉机在线灭菌时,传动轴210处于静止状态,通过充气管420向充气腔室

411内充气,弹性密封圈410膨胀,弹性密封圈410的内侧边抵靠在传动轴210的周向,形成接触密封,确保主腔室110内形成完全的密封环境,再向主腔室110内通入饱和蒸汽。以顺利进行高温饱和蒸汽灭菌作业。

55.在一些实施例中,弹性密封圈410的横截面的内侧边具备折弯段412。

56.可选的,请参阅图6,上述折弯段412为m形,在充气腔室411未充气状态下,折弯段412的中部上内侧完全,即远离传动轴210的方向。通过向充气腔室411不断充气,在气压的作用下,m形的折弯段412的中部向外膨胀,抵接在传动轴210的周向,从而达到良好的接触密封。

57.可选的,请参阅图7,上述折弯段412为波浪形,具备多个波峰和多个波谷,在充气腔室411未充气状态下,波浪形的折弯段412与传动轴210存在一定的间隙。通过向充气腔室411不断充气,在气压的作用下,波浪形的折弯段412向外膨胀,多个外部的波峰部分抵接在传动轴210的周向,由于多个波峰部分沿传动轴210的轴向依次排布,因此,能够多层的接触密封结构,能够进一步提高接触密封的效果。

58.在一些实施例中,请参阅图1、图2和图7,主箱体100的一侧设有密封旋盖130,气密封腔室310开设于密封旋盖130的中部,密封旋盖130靠近传动箱体200的侧面开设有圆形导气槽131和环形导气槽132,环形导气槽132开设于气密封腔室310的周向且与气密封腔室310连通,圆形导气槽131位于环形导气槽132的上方,密封旋盖130靠近传动箱体200的侧面还开设有直段导气槽133,直段导气槽133向密封旋盖130的下侧边缘延伸。

59.供气通道包括开设于主箱体100内第一供气通道350和开设于传动箱体200内的第二供气通道360,第一供气通道350和第二供气通道360通过圆形导气槽131连通,第一供气通道350的一端连通导气罩,另一端穿出传动箱体200与外界连通。

60.排气通道360开设于传动箱体200内,排气通道360的一端与直段导气槽133的下部连通,另一端穿出传动箱体200与外界连通。

61.具体的,主箱体100靠近传动箱体200的一侧开设有螺纹孔,密封旋盖130通过螺纹拧在该螺纹孔内。密封旋盖130为圆形盖体,气密封腔室310为圆柱形腔室,其位于该密封旋盖130的中部且同轴设置。密封旋盖130和传动箱体200的一端插装密封并螺纹连接,传动轴210与密封旋盖130同轴。

62.第一供气通道350开设在主密封旋盖130的上侧,其一端连通圆形导气槽131,另一端连通气密封腔室310,第二供气通道360水平开设在传动箱体200的上侧,一端连通圆形导气槽131,另一端连通外界。因此,第一供气通道350和第二供气通道360通过圆形导气槽131构成完成的供气通道,圆形导气槽131位于密封旋盖130和传动箱体200的结合面,其直径远大于供气通道的内径,因此,第一供气通道350和第二供气通道360即便不能完全对齐,也可通过圆形导气槽131的过渡,使二者顺利连通。

63.优选的,在圆形导气槽131的外周安装环形密封圈1311,避免压力气体进入圆形导气槽131后,在密封旋盖130和传动箱体200的结合面出现漏气的情况。

64.排气通道360水平开设在传动箱体200的下侧,一端连通直段导气槽133,另一端连通外界。其中,直段导气槽133的宽度大于排气通道360的内径,排气通道360更易对准直段导气槽133,当调节第二供气通道360与圆形导气槽131时,排气通道360也不会轻易与直段导气槽133错开。此外,环形导气槽132位于密封旋盖130的外端面,其位于气密封腔室310的

周向且与气密封腔室310连通,直段导气槽133连通环形导气槽132,气密封腔室310内排出的气体通过环形导气槽132向外排出,排气时更为顺畅,再经由直段导气槽133进入到排气通道360。

65.在一些实施例中,请参阅图1和图2,第二供气通道360沿传动轴210的轴向开设于传动箱体200的上侧,第二供气通道360远离圆形导气槽131的一端设有第一螺纹连通孔220,第一螺纹连通孔220与外界连通;排气通道360沿传动轴210的轴向开设于传动箱体200的下侧,排气通道360远离直段导气槽133的一端设有第二螺纹连通孔230,第二螺纹连通孔230与外界连通。

66.具体的,第一螺纹连通孔220位于供气通道的进气端,第二螺纹连通孔230位于排气通道360的排气端,第一螺纹连通孔220和第二螺纹连通孔230可适配的拧上密封螺塞,而对进气通道和排气通道360进行封堵,避免在灭菌状态下,饱和蒸汽通过供气通道和排气通道360出现泄漏的问题。

67.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。