1.本发明属于压力校验、控制技术领域,具体涉及一种动摩擦增压调压方法及装置。

背景技术:

2.在压力仪表校验过程中,通常使用增压缸获得高压液压或气体,并通过控制增压介质压力使输出端液体或气体压力稳定在设定值。在输出端液体或气体压力增压和调节的过程中,增压介质、输出介质两个缸体体积不断变化,增压和输出两个活塞沿增压缸轴线方向做往复直线运动。在从静止到运动的过程中,例如增压活塞或输出活塞的启动、换向等动作时,增压活塞和输出活塞与缸体间沿轴线方向的静摩擦力转换为动摩擦力,而静摩擦力随着压力和两个活塞位置的变化而发生变化,使得控压时增压活塞和输出活塞在从静到动的过程中受力状态不确定,导致无法准确控制活塞运动状态,造成压力值不稳定,进而无法实现输出介质压力控制的高效率和高精度。

技术实现要素:

3.为解决上述一个或多个问题,本发明提供一种动摩擦增压调压方法。

4.本发明采用以下技术方案:

5.一种动摩擦增压调压方法,由动摩擦增压调压装置完成,动摩擦增压调压装置设有活塞和介质缸;该方法在活塞与介质缸的相对轴向运动而实现增压调压过程中,使活塞和介质缸始终处于相对转动状态,其中,相对转动状态是指:

6.介质缸轴向运动时,活塞转动;或

7.活塞轴向运动时,介质缸转动;或

8.活塞和介质缸中任一轴向运动或同时相对轴向运动时,活塞和介质缸同时转动;

9.活塞和介质缸的相对转动是由动摩擦驱动机构驱动,所述动摩擦驱动机构包括电机和传动机构,电机的输出扭矩通过传动机构传递至活塞或/和介质缸以驱动活塞和介质缸相对转动。

10.上述动摩擦增压调压方法中,所述传动机构为与电机的输出轴固定连接的齿轮传动机构或皮带轮传动机构,活塞或/和介质缸上设有与齿轮传动机构或皮带轮传动机构相匹配的齿轮传动连接件或皮带轮传动连接件。

11.上述动摩擦增压调压方法中,所述动摩擦驱动机构与活塞或/和介质缸同步轴向运动。

12.实现上述方法的一种装置为双活塞式动摩擦增压调压装置,该装置设有活塞和介质缸,所述活塞包括增压活塞和输出活塞,介质缸包括增压介质缸和输出介质缸,增压活塞可滑动的密封套设在增压介质缸内,输出活塞可滑动的密封套设在输出介质缸内,该装置还包括动摩擦驱动机构(02),所述动摩擦驱动机构(02)包括电机(3)和传动机构,该传动机构为与电机(3)的输出轴固定连接的传动限位组件(4)(例如齿轮传动机构或皮带轮传动机构),活塞和/或介质缸上设有与传动限位组件(4)相匹配的传动连接件(24),电机(3)的输

出扭矩通过传动限位组件(4)和传动连接件(24)传递至活塞和/或介质缸以驱动活塞和介质缸始终处于相对转动状态。

13.上述双活塞式动摩擦增压调压装置中,所述输出活塞(16)安装在一缸筒(11)上,缸筒(11)一端密封安装有增压端盖(12),输出介质缸(s1)的缸体为置于缸筒内部的转动体(21),转动体(21)的输出端开设一盲孔(211),输出活塞(16)伸入盲孔(211)内;所述增压活塞(22)设置在转动体(21)的一端,增压活塞(22)与缸筒(11)内壁密封滑动连接,增压活塞(22)与增压端盖(12)、缸筒(11)内壁配合形成增压介质缸(s2);转动体(21)的输出端轴段设有传动连接件(24),动摩擦驱动机构(02)通过缸筒(11)设有的条孔(112)连接至传动连接件(24),将动力传递至转动体(21)以驱动转动体(21)相对于输出活塞(16)和缸筒(11)转动。

14.上述双活塞式动摩擦增压调压装置中,所述增压端盖(12)的内侧面设有一环形凸台(122)以防止增压介质缸(s2)内压力突变。

15.上述双活塞式动摩擦增压调压装置中,所述输出活塞(16)与转动体(21)的盲孔(211)内壁通过组合密封件(23)形成动密封。

16.上述双活塞式动摩擦增压调压装置中,所述组合密封件(23)包括从里至外依次设置在盲孔(211)内壁端部沉孔内的输出导向环(233)、输出密封圈(232)、输出密封环(231)和输出挡圈(234),输出导向环(233)与输出活塞(16)配合作为转动体(21)轴向运动的导向,输出密封环(231)截面形状为l形,输出密封圈(232)套设在输出密封环唇部(2311)与盲孔(211)内壁所形成的空间内,且与盲孔(211)内壁形成密封、对输出密封环唇部(2311)施加径向预紧力,输出挡圈(234)置于输出密封环(231)的外侧;盲孔(211)开口端部螺纹连接一压母(245),压母(245)将组合密封件(23)压紧固定在盲孔(211)壁的沉孔内。

17.上述双活塞式动摩擦增压调压装置中,所述增压活塞(22)包括固定在转动体(21)增压端的压盖(221)、设置在压盖(221)与转动体(21)增压端之间的增压密封环(222)以及设置在转动体(21)增压端外周环槽内的增压导向环(224),压盖(221)与转动体(21)增压端固定,增压密封环(222)的截面形状为l形,其套装在压盖(221)外周且增压密封环根部(2221)被压盖压紧锁紧在转动体(21)增压端,增压密封环唇部(2222)接触缸筒(11)内壁。

18.上述双活塞式动摩擦增压调压装置中,所述增压密封环唇部(2222)与压盖(221)之间设置一环形弹簧(223),环形弹簧(223)截面形状为v型,其通过增压密封环唇部(2222)与压盖(221)外侧设有的凸缘限位。

19.上述双活塞式动摩擦增压调压装置中,所述传动连接件(24)包括从里至外依次设置在输出端轴段的第一轴承(241)和从动齿轮(242),第一轴承(241)为内转子轴承,其套装在转动体(21)上,从动齿轮(242)通过平键(243)与转动体(21)连接;

20.所述传动限位组件(4)为齿轮传动机构,设有齿轮安装座(41)以及安装在齿轮安装座(41)上且相啮合的主动齿轮(42)和惰轮(44),齿轮安装座(41)设有下安装孔(412),下安装孔(412)套装在转动组件(2)的第一轴承(241)的外周并固定,惰轮(44)与转动组件(2)的从动齿轮(242)相啮合;

21.优选的,惰轮(44)设有两个,分别固定在齿轮安装座(41)上,两个惰轮(44)相互啮合,一个惰轮与主动齿轮(42)啮合,另一惰轮与转动组件(2)的从动齿轮(242)相啮合。

22.上述双活塞式动摩擦增压调压装置中,所述齿轮安装座(41)的下安装孔(412)的

两侧对称安装有第二销轴(48),第二销轴(48)上分别安装有第三轴承(49),第三轴承(49)为外转子轴承,其伸入缸筒(11)两侧设有的腰型孔(111)内与缸筒(11)滚动接触;

23.优选的,齿轮安装座(41)设有上安装孔(411),上安装孔(411)内固定有第二轴承(43),电机(3)固定在齿轮安装座(41)的上安装孔(411)处,主动齿轮(42)固定在第二轴承(43)的内转子上且与电机(3)的输出轴(31)固定连接。

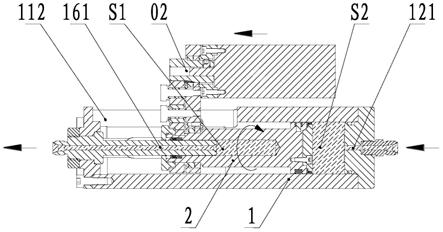

24.本发明由于采取以上设计,具有如下特点:本发明通过设置动摩擦驱动机构,使得活塞与缸体之间始终处于相对旋转状态,使二者之间始终处于只受动摩擦的受力状态,消除静摩擦力的不确定性,使得活塞与缸体间在压力控制过程中的受力状态稳定,无突变,提高了活塞的响应速度,从而提高了压力控制效率,降低压力控制波动,提高压力控制精度;本发明采用输出介质缸和增压活塞一体化设计的结构形式,形成增压活塞缸体结构和输出活塞缸体结构折叠摆放,节省了安装空间;动摩擦驱动机构直接安装在输出介质缸上,简化了整体结构。

附图说明

25.图1a是本发明双活塞式动摩擦增压调压装置的一个实施例的立体结构示意图;

26.图1b是图1a的局部结构示意图(切除部分缸筒);

27.图2是本发明双活塞式动摩擦增压调压装置的增压机构的剖视图;

28.图3是本发明双活塞式动摩擦增压调压装置的缸筒组件的剖视图;

29.图4a是本发明双活塞式动摩擦增压调压装置的转动组件的剖视图;

30.图4b是图4a中区域h1的放大示意图;

31.图4c是图4a中区域h2的放大示意图;

32.图5是本发明双活塞式动摩擦增压调压装置的动摩擦驱动机构的正面视图;

33.图6是沿图5中a-a线截取的界面图;

34.图7a是增压过程示意图一;

35.图7b是增压过程示意图二。

36.主要标号:

37.01-增压调压机构;02-动摩擦驱动机构;

38.1-缸筒组件,11-缸筒,111-腰型孔,112-条孔;12-增压端盖,121-输入通道,122-环形凸台,123-增压端接头;13-增压端密封件,131-增压密封圈,132-增压挡圈;14-输出端盖,141-安装孔;15-锁紧螺母,16-输出活塞,161-输出通道;

39.2-转动组件,21-转动体,211-盲孔;22-增压活塞,221-压盖,222-增压密封环,2221-增压密封环根部,2222-增压密封环唇部;223-环形弹簧,224-增压导向环,225-圆柱销;23-组合密封件,231-输出密封环,2311-输出密封环唇部;232-输出密封圈,233-输出导向环,234-输出挡圈;24-传动连接件,241-第一轴承,242-从动齿轮,243-平键,244-弹性挡圈,245-压母;

40.3-电机,31-输出轴;

41.4-传动限位组件,41-齿轮安装座,411-上安装孔,412-下安装孔;42-主动齿轮,43-第二轴承,44-惰轮,45-第一销轴,46-无油衬套,47-法兰螺钉,48-第二销轴,49-第三轴承;

42.s1-输出介质缸;s2-增压介质缸。

具体实施方式

43.现有的增压调压装置在增压调压过程中,通过增压介质缸或输出介质缸的体积变化,使得输出活塞或增压活塞沿缸体轴线方向往复运动,从而实现增压及输出压力的过程。但由于增压活塞或输出活塞启动、换向等动作时,其与增压介质缸或输出介质缸之间存在沿轴向方向的静摩擦力,该静摩擦力随着压力和活塞位置的变化而不同,因此,控制增压活塞或输出活塞克服静摩擦力转化为动摩擦存在不确定性,造成输出端压力波动、突变,无法实现压力的稳定控制,影响压力控制的精度和效率。

44.为解决上述问题,本发明提供一种动摩擦增压调压方法,由动摩擦增压调压装置执行,该装置包括活塞和介质缸;该方法在活塞与介质缸的相对轴向运动而实现增压调压过程中,使活塞和介质缸始终处于相对转动状态,其中,相对转动状态是指:

45.介质缸轴向运动时,活塞转动;或

46.活塞轴向运动时,介质缸转动;或

47.活塞和介质缸中任一轴向运动或同时相对轴向运动时,活塞和介质缸同时转动;

48.活塞和/或介质缸的相对转动是由动摩擦驱动机构驱动,所述动摩擦驱动机构包括电机和传动机构,电机的输出扭矩通过传动机构传递至活塞和/或介质缸以驱动活塞和/或介质缸相对转动。

49.所述传动机构为与电机的输出轴固定连接的齿轮传动机构或皮带轮传动机构,活塞和/或介质缸上设有与齿轮传动机构或皮带轮传动机构相匹配的齿轮传动连接件或皮带轮传动连接件,使得电机的动力传递至活塞和/或介质缸以驱动活塞和介质缸始终处于相对转动状态。

50.可以理解的是,活塞包括增压活塞和输出活塞,介质缸包括增压介质缸和输出介质缸,增压活塞可滑动的密封套设在增压介质缸内,输出活塞可滑动的密封套设在输出介质缸内,通过设置动摩擦驱动机构使得增压活塞和/或输出活塞在增压和/或压力输出的过程中始终受动摩擦力状态,从而消除增压活塞与增压介质缸和/或输出活塞与输出介质缸之间存在沿轴向方向的不确定性静摩擦力,使得增压活塞和/或输出活塞运动状态平稳,无卡顿、迟滞或前冲现象,从而实现压力的稳定控制。

51.上述动摩擦增压调压方法具有多种实现形式,显然,最易实现的方式为活塞和介质缸中一个转动,另一个轴向运动,对于单活塞增压调压装置或解耦的双活塞增压调压装置来说,采用动摩擦驱动机构分别驱动不转动的活塞或介质缸,此时,动摩擦驱动机构静止不动,只输出转动扭矩即可。但对于本技术为实现上述动摩擦控制策略,同时实现装置的紧凑型、小型化而提供的双活塞式动摩擦增压调压装置,采用的是增压和输出联动结构(即增压活塞和输出介质缸集成在同一个转动部件上),此时,动摩擦驱动机构驱动该转动部件转动,由于该转动部件同时进行轴向运动,其中一个容易实现的方案是动摩擦驱动机构与转动部件要同步轴向移动。

52.具体的,本发明双活塞式动摩擦增压调压装置,该装置对现有双活塞调压增压装置进行改进:将输出介质缸和增压活塞一体设置,并将增压活塞设置为转动组件,实现增压和输出联动,简化结构,节省了安装空间;将增压活塞(输出介质缸)设置为转动部件,使得

增压活塞与增压介质缸、输出活塞与输出介质缸之间均能够相对转动;针对增压介质缸(缸筒)的结构进行改进,增压介质缸位于增压活塞行程范围以外的区域至少开设一条孔。该装置还提供一动摩擦驱动机构,该机构伸入增压介质缸的条孔内且与增压活塞(转动部件)连接,使得增压活塞(输出介质缸)在动摩擦驱动机构驱动下能够转动,且能够与动摩擦驱动机构轴向方向同步移动。

53.进一步的,动摩擦驱动机构包括电机和传动限位组件,传动限位组件与电机的输出轴连接,并通过齿轮传动机构或皮带轮传动机构配合轴承将电机的动力传输至增压活塞((输出介质缸)),同时与增压活塞连接以能够与增压活塞同步轴向移动。

54.优选的,动摩擦驱动机构与缸筒之间滚动接触。

55.以下结合具体实施例和附图,对双活塞式动摩擦调压增压装置进行详细描述。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

56.双活塞式动摩擦调压增压装置的一个实施例的结构如图1a和图1b所示,包括增压调压机构01和动摩擦驱动机构02,其中:

57.增压调压机构01的结构如图2所示,包括缸筒组件1和置于缸筒组件内部的转动组件2,转动组件2能够在缸筒组件1内沿轴向移动且与缸筒组件1相对转动。

58.参见图3,缸筒组件1包括缸筒11,缸筒11为中空筒状结构,其两端开口端分别安装有增压端盖12和输出端盖14,增压端盖12可通过螺钉与缸筒11固定锁死,增压端盖12与缸筒11的内壁之间设置有增压端密封件13,增压端密封件13为组合式静密封件,包括增压密封圈131和增压挡圈132,增压端密封件13套装在增压端盖12设有的环槽内,增压端盖12与缸筒11内壁之间形成静密封;增压端盖12上设有一通孔作为介质的输入通道121,增压端盖12的外侧螺纹连接一增压端接头123,增压接头123一端连通增压介质源,另一端通过输入通道121与缸筒11内部连通;增压端盖12的内侧面设有一环形凸台122,用于对转动组件2的限位,同时可以减小转动组件2增压侧与介质接触的有效面积的变化量,防止压力突变。输出端盖14可通过螺钉与缸筒11固定锁死。

59.缸筒组件1还设有输出活塞16,输出活塞16的头部穿过输出端盖14上设有的安装孔141并通过一锁紧螺母15固定在输出端盖14上,尾部伸入至缸筒11内部,输出活塞16设有一轴向通孔作为输出通道161,输出通道161伸出缸筒11的一端与输出负载螺纹连接。

60.转动组件2的结构如图4a至图4c所示,转动组件2设有一转动体21,转动体21置于缸筒11的内部,包括输出端和增压端,转动体21的输出端开设一盲孔211,输出活塞16伸入盲孔211内,盲孔211开口端的内壁与输出活塞16的外周通过组合密封件23形成动密封,转动体21的盲孔211与输出活塞16、组合密封件23配合形成密封空间作为输出介质缸s1。其中,组合密封件23可以是现有常用的适于动密封场合的组合式密封件,优选的,组合密封件23包括从里到外依次设置在盲孔211内壁端部沉孔内的输出导向环233、输出密封圈232、输出密封环231和输出挡圈234,输出导向环233与输出活塞16配合作为转动体21轴向运动的导向,输出密封环231截面形状为l形,输出密封圈232套设在输出密封环唇部2311(此处是指l形竖部)与盲孔211内壁所形成的空间内,且与盲孔211内壁形成密封并对输出密封环唇部2311施加径向预紧力,输出挡圈234置于输出密封环231的外侧,防止输出密封环231在压力作用下变形;转动体21的盲孔211开口端部螺纹连接一压母245,压母245将组合密封件23

压紧固定在盲孔211壁的沉孔内,同时由于输出密封圈232受到挤压力,其对输出密封环231唇部施加一径向预紧力,使得输出密封环231与输出活塞16始终紧密接触形成可靠密封。

61.转动体21的输出端轴段设有传动连接件24,用于连接动摩擦驱动机构02,传动连接件24包括从里至外依次设置在输出端轴段的第一轴承241、弹性挡圈244和从动齿轮242,第一轴承241为内转子轴承,其套装在转动体21上,用于连接动摩擦驱动机构02;从动齿轮242通过平键243与转动体21连接,且与第一轴承241通过弹性挡圈244隔开,使得从动齿轮242与转动体21能够同步转动;压母245将上述传动连接件24压紧并固定在转动体21输出端轴段上。

62.转动体21的增压端设有与缸筒11的内壁密封滑动连接的增压活塞22,增压活塞22包括固定在转动体21增压端的压盖221、设置在压盖221与转动体21增压端之间的增压密封环222以及设置在转动体21增压端外周环槽内的增压导向环224,压盖221与转动体21增压端通过螺钉锁紧固定,增压密封环222的截面形状为l形,其套装在压盖221上且增压密封环根部2221(此处指l形竖部)被压盖压紧锁紧在转动体21增压端,增压密封环唇部2222(此处是指l形横部)接触缸筒11内壁,增压密封环唇部2222与压盖221之间设置一环形弹簧223,环形弹簧223截面形状为v型,其通过增压密封环唇部2222与压盖221外侧设有的凸缘限位,可为增压密封环222施加一向外的径向预紧力,使得增压密封环唇部2222始终与缸筒11的内壁紧密接触形成动密封;增压导向环224与缸筒11内壁配合作为增压活塞22的导向,增压导向环224通过圆柱销225与转动体21周向固定,确保增压导向环224与缸筒11内壁能够可靠相对旋转。

63.上述增压活塞22与增压端盖12、缸筒11内壁配合形成增压介质缸s2,该增压介质缸通过增压端接头123连通介质源。

64.动摩擦驱动机构02的结构如图5和图6所示,包括电机3和传动限位组件4,电机3提供驱动力,其输出轴31连接至传动限位组件4,并通过传动限位组件4将动力传送至转动组件2。传动限位组件4为齿轮传动机构,包括齿轮安装座41以及设置在齿轮安装41上的主动齿轮42和惰轮44,齿轮安装座41的上端设有上安装孔411,上安装孔411内固定有第二轴承43,第二轴承43为内转子轴承,主动齿轮42固定在第二轴承43的内转子上,电机3可以为无刷减速电机,其通过电机转接板安装在齿轮安装座41上,电机3的输出轴31与主动齿轮42固定连接(例如,通过顶丝固定连接);该实施例中,惰轮44设有两个,分别通过第一销轴45、无油衬套46固定在齿轮安装座41上,无油衬套46起到导向、轴向定位作用,主动齿轮42与惰轮44相互啮合,用于传递扭矩;齿轮安装座41的下端设有下安装孔412,下安装孔412套装在转动组件2的第一轴承241的外周,并通过法兰螺钉47固定,使得齿轮安装座41与转动体21相对固定;同时,转动组件2的从动齿轮242与最外侧的惰轮44相啮合,电机3的转动扭矩可依次通过主动齿轮42、两个惰轮44、从动齿轮242传递给转动体21。优选的,为了对齿轮安装座41进行限位,防止其周向转动,齿轮安装座41的下安装孔412的两侧对称安装有第二销轴48,第二销轴48上分别安装有第三轴承49,第三轴承49为外转子轴承,第三轴承49与齿轮安装座41之间通过垫片隔开。

65.为了实现上述连接,缸筒11上靠近输出端盖14的一端设有条孔112,用于容置动摩擦驱动机构02与转动组件2的组合体,条孔112的尺寸根据传动限位组件4的尺寸以及转动组件2的轴向运动行程范围来定;另外,为了对传动限位组件4进行限位,防止其相对缸筒11

周向转动,缸筒11的侧面对称设有腰型孔111,腰型孔111与转动组件的轴向行程长度一致,作为传动限位组件4的第三轴承49的导向槽,第三轴承49伸入缸筒11两侧的腰型孔111内,与缸筒11滚动接触。

66.以上部件按照上述连接关系组成形成双活塞式动摩擦增压调压装置,该装置工作过程如下:

67.转动组件2在动摩擦驱动机构02的驱动下相对于缸筒11旋转运动,由于传动限位组件4的第三轴承49与缸筒11两侧的腰型孔111的导向配合,使得动摩擦驱动机构02不随转动组件2一起转动。参见图7a和图7b,工作时,启动电机3,转动组件2在动摩擦驱动机构02的作用下始终与缸筒11相对转动;通过输出通道161向输出介质缸s1内输入带有一定压力的介质,使转动组件2连同动摩擦驱动机构02运动到缸筒11内增压端盖12处;再通过输入通道121向增压介质缸s2内通入带有压力的介质,随着增压增压介质缸s2内介质压力不断升高,当增压介质缸s2内的介质作用在增压活塞22上的压力大于输出介质缸s1内介质作用到转动体12上的压力时,转动体21连同动摩擦驱动机构02向缸筒11的输出端轴向运动,并根据增压活塞22与输出活塞16面积比进行增压。直到获得稳定输出压力或转动体21连同动摩擦驱动机构02运动到缸筒11的输出端为止,完成一个增压和压力输出的过程。

68.需要说明的是,上述双活塞式动摩擦增压调压装置中介质类型可以是液体或气体,但主要用作增压装置时,增压介质缸s2内通入的可以是液体或气体,但输出介质缸s1内输入的介质只能是液体。输出介质缸s1内输入的介质是气体时,由于气体的可压缩性的特点,增压效果有限,但仍然可以实现高精度压力微调。另外,采用活塞和缸体相对转动的动摩擦方式进行增压调压,装置结构的实现并不限于上述实施例,例如,动力传动方式可以采用齿轮以外的其他形式(例如,皮带轮);动摩擦驱动机构02与转动组件2可以同步轴向运动,也可以有轴向的相对运动,但保证动摩擦驱动机构02与缸筒11之间的轴向摩擦力为滚动摩擦;增压活塞22、输出活塞16与对应的缸体内壁之间的密封件也可以采用其他的组合密封结构。

69.采用以上技术方案,本发明双活塞式动摩擦增压调压方法及装置,具有以下技术特点和技术效果:

70.1)通过增设动摩擦驱动机构02,驱动增压活塞22相对于缸筒11、组合密封件23(转动体21)相对于输出活塞16旋转,保持活塞与缸体之间只受动摩擦的受力状态,消除沿轴线方向上活塞与缸体之间的静摩擦力,压力控制过程中活塞与缸筒可以快速、稳定的进行沿轴线方向的相对运动,不再受静摩擦力不确定性的影响,活塞可在旋转状态下,在轴线方向上任意位置准确启停。

71.2)利用输出活塞16和增压活塞22的面积差,将输出介质缸s1和增压活塞22设计为一体,形成两个活塞缸体机构折叠布置形式,利用输出介质缸s1旁侧空间布置动摩擦驱动机构02,使动摩擦驱动机构02的运动行程与两个活塞运动行程重叠,缩短了整体增压调压装置的轴向尺寸,有利于实现装置的小型化。

72.3)动摩擦驱动机构02与转动组件2(即输出介质缸s1或增压活塞22)通过内转子轴承连接,二者轴线方向相对固定,使动摩擦驱动机构02与转动组件2形成一体化组合结构,二者相对转动但轴向同步移动(即齿轮啮合时的径向力为一体化组合结构中的内部力),消除活塞和缸体之间因受外力作用而造成位置偏移和受力不均的现象。

73.4)动摩擦驱动机构02两侧对称设置的第二销轴48限位在缸筒11的两侧腰型孔111内,腰型孔111同时作为动摩擦驱动机构02的导向机构,动摩擦驱动机构02采用两个对置的滚动轴承,克服转动组件2旋转所受圆周方向动摩擦力所产生的转矩,用滚动代替滑动,保证导向机构沿轴线方向是滚动摩擦,将轴线方向引入的摩擦力降低。

74.5)增压活塞22和输出活塞16的密封均采用组合密封方式,在旋转、往复直线运动时与缸体之间的摩擦力较小。

75.本领域技术人员应当理解,这些实施例或实施方式仅用于说明本发明而不限制本发明的范围,对本发明所做的各种等价变型和修改均属于本发明公开内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。