1.本发明涉及太阳能分束技术,特别涉及一种太阳能分束热电转化制取碳酸氢铵的方法及其装置。

背景技术:

2.太阳能因无污染、储量丰富而被认为是最有前景的能源之一,被认为是化石能源的理想替代能源。太阳能光伏发电和太阳能热发电是太阳能利用的两种主要方法,其中太阳能光伏发电主要原理为:光伏半导体材料通过光伏效应将太阳光照中的辐射能量转变成相应的电能,这种转换需要配备基本的设备,即太阳能电池。当太阳光照射在光伏半导体材料上,半导体材料就能将太阳光转变为电能,进而形成相应的电流。缺点是占地面积大、转换效率低、受气候环境影响大并且不带储存功能。太阳能热发电的主要原理为:运用太阳光照辐射所形成的热量进行发电,通过其内置的太阳能集热器吸收太阳光照中的辐射能量,再采用该热量对水分进行加热转变成工质蒸汽,最后蒸汽推动汽轮机运行发电,缺点是太阳能集热场建设成本高、占地广、经济性差。

3.为应对全球温室气体的大量排放以及早日实现碳达峰目标,国家将加大力度控制二氧化碳等温室气体的排放,其中电厂排放的二氧化碳含量占整个工业生产的比例较大。目前电厂对于碳捕集的方式有,燃烧前捕集,其主要原理是在化石燃料燃烧前将其中的含碳组分分离出来,即通过氧气、水蒸气和化石燃料在气化炉内反应,生成以氢气和一氧化碳为主的合成气,再经过水煤气变换流程,将一氧化碳转换成二氧化碳,再对二氧化碳进行分离捕集。缺点为投资费用和发电成本高;燃烧后捕集,其原理是指将二氧化碳从化石能源燃烧后的烟气中进行捕集的过程。缺点为由于支持燃烧的空气中含有大量的氮气,燃烧生成的烟气中二氧化碳浓度较低,使得捕集过程复杂,成本较高。

技术实现要素:

4.本发明针对现有技术中心存在的问题,构思了一种太阳能分束热电转化制取碳酸氢铵的方法,通过太阳能分束、海水淡化、水电解、富氧燃烧、碳酸氢铵生产等步骤,提高系统对太阳能的利用率,实现了二氧化碳的捕集,生产出碳酸氢铵,常温下碳酸氢铵稳定,安全性较高,同时设计了一种太阳能分束热电转化制取碳酸氢铵装置,通过太阳能分束技术实现全光谱的太阳能利用,一部分光子通过太阳能电池板发电为电解槽提供电能,而剩余光子转化为热能为热脱盐和氨气反应装置提供热量。

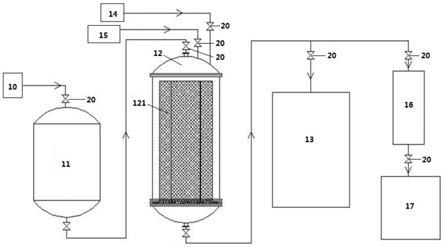

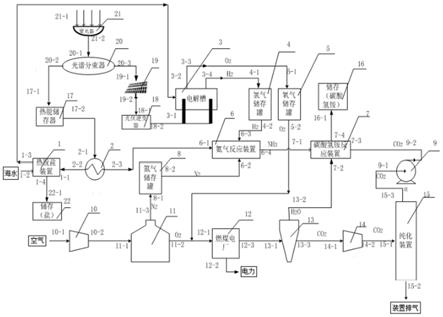

5.实现本发明的技术方案之一是:一种太阳能分束热电转化制取碳酸氢铵装置,其特征是,它包括:热脱盐装置1、热交换器2、电解槽3、氢气储存罐4、氧气储存罐5、氨气反应装置6、碳酸氢铵反应装置7、氮气储存罐8、泵9、空气压缩机10、空气分离装置11、燃煤电厂12、烟气压缩机13、压缩机14、纯化装置15、碳酸氢铵存储装置16、热能储存器17、光伏逆变器18、太阳能电池板19、光谱分束器20、聚光器21、盐储存罐22,太阳光线经所述的聚光器21均匀地照射到光谱分束器20上,光谱分束器20将太阳光引导至太阳能电池板19上,所述的

太阳能电池板19与光伏逆变器18连接,所述的光伏逆变器18与电解槽3的电极连接,所述的光谱分束器20与热能储存器17连接,所述的热能储存器17与热交换器2连接,所述的热交换器2的第一热量出口与热脱盐装置1连接,在所述的热脱盐装置1上设置海水入口,所述的热脱盐装置1的盐出口与盐储存罐22连接,所述的热脱盐装置1的溶液出口与电解槽3连接,所述的电解槽3的氧气出口与氧气储存罐5连接,所述的电解槽3的氢气出口与氢气储存罐4连接,所述的氢气储存罐4与氨气反应装置6连接,所述的热交换器2的第二热量出口与氨气反应装置6连接,所述的空气压缩机10与空气分离装置11连接,所述的空气分离装置11的氮气出口与氮气储存罐8连接,所述的氮气储存罐8与氨气反应装置6连接,所述的空气分离装置11的氧气出口与燃煤电厂12连接,所述的氧气储存罐5与燃煤电厂12连接,所述的燃煤电厂12的电能出口输出电能,所述的燃煤电厂12的烟气出口与烟气压缩机13连接,在所述的烟气压缩机13的二氧化碳出口与纯化装置15间设置压缩机14,在所述的纯化装置15与碳酸氢铵反应装置7间设置泵9,所述的烟气压缩机13的溶液出口与碳酸氢铵反应装置7连接,所述的氨气反应装置6与碳酸氢铵反应装置7连接,所述的碳酸氢铵反应装置7与碳酸氢铵存储装置16连接。

6.进一步,在所述的氨气反应装置6中设置铁触煤催化剂。

7.进一步,所述的聚光器21为平面菲涅耳型聚光器。

8.实现本发明的技术方案之二是:一种太阳能分束热电转化制取碳酸氢铵的方法,其特征是,它包括以下步骤:

9.1)太阳能分束:

10.太阳光线经聚光器21均匀地照射到光谱分束器20上,将0.3μm《λ《1.2μm的太阳光引导至太阳能电池板19进行发电,经光伏逆变器18获得电能;将0.3μm《λ《1.2μm以外波段的光子转化为热量,存储在热能储存器17内;

11.2)光谱分束器的电利用:

12.将光伏逆变器18与电解槽3连接,为电解槽3的电极供电;

13.3)光谱分束器的热利用:

14.将热能储存器17中热能,经热交换器2输送到热脱盐装置1中,为蒸发海水提供热量,将热能储存器17中热能w2,经热交换器2输送到氨气反应装置6中,使氨气反应装置6内温度达到500℃、压力达到20~50mpa;

15.4)热脱盐:

16.将海水输入热脱盐装置1中,热脱盐装置1采用多级闪蒸技术,海水在加热到90~100℃后,形成热盐水,热盐水依次流经压力逐渐降低的闪蒸室,热盐水进入到闪蒸室后,成为过热水,水快速气化后,使热盐水的自身温度降低,所产生的蒸气经冷凝后为淡水,淡水从热脱盐装置1流入电解槽3中,所产生的盐进入盐储存罐22中;

17.5)水电解:

18.所述的电解槽3使用pem水电解技术,内部温度低于80℃,电解槽3内电离出的氧气输入氧气储存罐5内,经氧气储存罐5输送至燃煤电厂12,电解槽3内电离出的氢气输入氢气储存罐4内;

19.6)富氧燃烧:

20.外界空气经空气压缩机10输送至空气分离装置11中,空气分离装置11分离出的氮

气,存储至氮气储存罐8中,空气分离装置11利用低温冷冻原理将氧气分离出来,输送至燃煤电厂12进行富氧燃烧;

21.7)碳酸氢铵制取:

22.将所述氢气储存罐4中的氢气通入氨气反应装置6内,所述氮气储存罐8中的氮气通入氨气反应装置6内,反应生成氨气后,将氨气输送至碳酸氢铵反应装置7中,燃煤电厂12富氧燃烧后,产生的烟气经烟气压缩机13分离,将烟气中的水分离出来,所述的水输送至碳酸氢铵反应装置7中,氨气和水发生反应生成氨水,经烟气压缩机13分离出的烟气,被压缩机14输送至纯化装置15中,经纯化装置15产生的纯净二氧化碳经泵9送入到碳酸氢铵反应装置7中,氨水与过量的二氧化碳反应生成碳酸氢铵。

23.进一步,在所述的步骤3)中,将热能储存器17中热能w2的40%,经热交换器2输送到热脱盐装置1中,为蒸发海水提供热量,将热能储存器17中热能w2的60%,经热交换器2输送到氨气反应装置6中,使氨气反应装置6内温度达到500℃、压力达到40mpa。

24.本发明一种太阳能分束热电转化制取碳酸氢铵的方法及其装置有益效果体现在:

25.1、在一种太阳能分束热电转化制取碳酸氢铵的方法中,通过太阳能分束技术,实现全光谱太阳能进行热电联产,且和热脱盐、电解水、富氧燃烧、碳酸氢铵制取相结合起来,不仅提高太阳能利用系统的整体效率,又能促进盐和碳酸氢铵这类化学增值品的产生;

26.2、一种太阳能分束热电转化制取碳酸氢铵装置,通过光谱分束器太阳能发电后,为电解槽提供电能,将电解槽中淡水电解,从而获得氨气生产所需要的氢气和富氧燃烧所需要的氧气,为空气分离装置节省了大量的电能,同时,为氨气生产装置提供足够的热量,燃煤电厂烟气中的二氧化碳与生产出的氨气和烟气压缩机产生的水生产出碳酸氢铵,实现了二氧化碳的捕集,在常温下碳酸氢铵更有利于储存,比较稳定,安全性较高,在农业生产中,碳酸氢铵是氮肥,变废为宝;

27.3、一种太阳能分束热电转化制取碳酸氢铵的方法,使海水经热脱盐装置淡化后,生产出化学增值品盐,为电解槽提供充足的原材料水,分离得到的氢气和氧气,一方面氢气作为原料参与化学增值品碳酸氢铵的合成,另一方面高浓度的氧气与空气分离器产生的氧气共同通入燃煤电厂进行富氧燃烧,降低了富氧燃烧系统的整体能耗,节约能源。

附图说明

28.图1是一种太阳能分束热电转化制取碳酸氢铵装置示意图;

29.图中:1.热脱盐装置,1-1.脱盐热入口,1-2.海水入口,1-3.溶液出口,1-4.盐出口,2.热交换器,2-1.热量入口,2-2.第一热量出口,2-3.第二热量出口,3.电解槽,3-1.电能入口,3-2.溶液入口,3-3.氧气出口,3-4.氢气出口,4.氢气储存罐,4-1.氢气入口,4-2.氢气出口,5.氧气储存罐,5-1.氧气入口,5-2.氧气出口,6.氨气反应装置,6-1.氨气反应装置热量入口,6-2.氮气入口,6-3.氢气入口,6-4.氨气出口,7.碳酸氢铵反应装置,7-1.氨气入口,7-2.溶液入口,7-3.二氧化碳入口,7-4.反应物出口,8.氮气储存罐,8-1.氮气入口,8-2.氮气出口,9.泵,9-1.二氧化碳入口,9-2.二氧化碳出口,10.空气压缩机,10-1.空气入口,10-2.空气出口,11.空气分离装置,11-1.空气入口,11-2.氧气出口,11-3.氮气出口,12.燃煤电厂,12-1.氧气入口,12-2.电能出口,12-3.烟气出口,13.烟气压缩机,13-1.烟气入口,13-2.溶液出口,13-3.二氧化碳出口,14.压缩机,14-1.二氧化碳入口,14-2.二氧化

碳出口,15.纯化装置,15-1.二氧化碳入口,15-2.排气出口,15-3.二氧化碳出口,16.碳酸氢铵存储装置,16-1.反应物入口,17.热能储存器,17-1.热量出口,17-2.热量入口,18.光伏逆变器,18-1.电能入口,18-2.电能出口,19.太阳能电池板,19-1.光线入口,19-2.电能出口,20.光谱分束器,20-1.光线入口,20-2.第一出口,20-3.第二出口,21.聚光器,21-1.光线入口,21-2.光线出口,22.盐储存罐,22-1.盐入口。

具体实施方式

30.以下结合附图1和具体实施方式,对本发明作进一步详细说明,此处所描述的具体实施方式仅用以解释本发明,并不用于限定本发明。

31.如附图1所示,一种太阳能分束热电转化制取碳酸氢铵装置,包括:热脱盐装置1、热交换器2、电解槽3、氢气储存罐4、氧气储存罐5、氨气反应装置6、碳酸氢铵反应装置7、氮气储存罐8、泵9、空气压缩机10、空气分离装置11、燃煤电厂12、烟气压缩机13、压缩机14、纯化装置15、碳酸氢铵存储装置16、热能储存器17、光伏逆变器18、太阳能电池板19、光谱分束器20、聚光器21、盐储存罐22,所述聚光器21的光线入口21-1与外界相连;光谱分束器20的光线入口20-1与聚光器21的光线出口21-2相连,光谱分束器20的第一出口20-2与热能储存器17的热量入口17-1相连,光谱分束器20的第二出口20-3与太阳能电池板19的光线入口19-1相连;热能储存器17的热量出口17-2与热交换器2的热量入口2-1相连;太阳能电池板19的电能出口19-2与光伏逆变器18的电能入口18-1相连;光伏逆变器18的电能出口18-2与电解槽3的电能入口3-1相连;热脱盐装置1的脱盐热入口1-1与热交换器2的第一热量出口2-2相连,热脱盐装置1的海水入口1-2与外界海水相连,热脱盐装置1的溶液出口1-3与电解槽3的溶液入口3-2相连,热脱盐装置1的盐出口1-4与盐储存装置22的盐入口22-1相连;热交换器2的第二热量出口2-3与氨气反应装置6的氨气反应装置热量入口6-1相连;电解槽3的氧气出口3-3与氧气储存罐5的氧气入口5-1相连,电解槽3的氢气出口3-4与氢气储存罐5的氢气入口4-1相连;氧气储存罐5的氧气出口5-2与燃煤电厂12的氧气入口12-1相连;氨气反应装置6的氢气入口6-3与氢气储存罐4的氢气出口4-2相连,氨气反应装置6的氮气入口6-2与氮气储存罐8的氮气出口8-2相连,氨气反应装置6的氨气出口6-4与碳酸氢铵反应装置7的氨气入口7-1相连;碳酸氢铵反应装置7的溶液入口7-2与烟气压缩机13溶液出口13-2相连,碳酸氢铵反应装置7的反应物出口7-4与碳酸氢铵存储装置16的反应物入口16-1相连,碳酸氢铵反应装置7的二氧化碳入口7-3经泵9与纯化装置15的二氧化碳出口15-3相连;空气压缩机10的空气入口10-1与外界连接,空气压缩机10的空气出口10-2与空气分离装置11的空气入口11-1相连;空气分离装置11的氮气出口11-3与氮气储存罐8的氮气入口8-1相连,空气分离装置11的氧气出口11-2与燃煤电厂12的氧气入口12-1相连;燃煤电厂12的烟气出口12-2与烟气压缩机的烟气入口13-1相连;烟气压缩机13的二氧化碳出口13-3与压缩机14的烟气入口14-1相连;压缩机14的二氧化碳出口14-2与纯化装置15的二氧化碳入口15-1相连。

32.一种太阳能分束热电转化制取碳酸氢铵装置的工作流程:

33.聚光器21的光线入口21-1吸收外界太阳光,经聚光器21的光线出口21-2流入到光谱分束器20中,光谱分束器20将0.3μm《λ《1.2μm的光子,从光谱分束器20的第二出口20-3,经太阳能电池板19的光线入口流入到太阳能电池板19中,产生的直流电流从太阳能电池板

19的电能出口19-2,经光伏逆变器18的电能入口流入到光伏逆变器18中,最后产生交流电能w1,光谱分束器20将0.3μm《λ《1.2μm以外波长的光子转化为热量w2,从光谱分束器20的第一出口20-2经热能储存器17的热能入口17-1流入到热能储存器17中。

34.光伏逆变器18产生的电能w1,从光伏逆变器18的电能出口18-2经电解槽3的电能入口3-1流入到电解槽3中,为电解槽3制取h2和o2提供稳定的电能。

35.热能储存器17中的热能w2从热能储存器17的热量出口17-2,经热交换器2的热量入口流入到热交换器2中,热交换器2中的40%热能w2,从热交换器2的第一热量出口2-2,经热脱盐装置1的脱盐热入口1-1流入到热脱盐装置1中,热交换器2中的60%热能w2,从热交换器2的第二出口2-3,经nh3反应装置6的第一入口6-1流入到nh3反应装置6中。

36.热脱盐装置1的海水入口1-2与外界海水相连,海水经过热脱盐装置内的闪蒸室,气体冷却凝结成h2o,从热脱盐装置1的溶液出口1-3经电解槽3的溶液入口3-2流入到电解槽3中,为电解槽制取h2和o2提供足够的原材料h2o,而获得的盐从热脱盐装置1的盐出口1-4,经盐储存罐22的盐入口22-1流入到盐储存罐22中。

37.电解槽3消耗电能w1电离出的h2从电解槽3的h2出口3-3,经h2储存罐4的h2入口4-1流入到h2储存罐4中,为下一步nh3地制取做好准备;电离出的o2从电解槽3的o2出口3-4,经o2储存罐5的o2入口5-1流入到o2储存罐5中,为富氧燃烧做好准备,此部分o2可以降低整个富氧燃烧系统的能耗。

38.空气压缩机10的空气入口10-1与外界空气相连,空气经空气压缩机10加热到40℃时,从空气压缩机10的空气出口10-2经空气分离装置11的空气入口11-1,流入到空气分离装置11中,空气在空气分离装置11中利用其低温冷冻原理,分离出的o2从空气分离装置11的o2出口11-2,经燃煤电厂12的入口12-1流入到燃煤电厂12,同时o2储存罐5中的o2从o2储存罐5的o2出口5-2,经燃煤电厂12的入口12-1流入到燃煤电厂12中,共同参与富氧燃烧,产生的电能从燃煤电厂12的电能出口12-2进行并网,富氧燃烧使烟气出口12-3流出的烟气中的co2浓度更高,方便下一步分离烟气中的h2o和co2,而分离出的n2从从空气分离装置11的n2出口11-3经n2储存罐8的n2入口8-1流入到n2储存罐8中,为下一步nh3地制取做好准备。

39.nh3反应装置6的第一入口6-1与热交换器2的第二出口2-3相连;第二入口6-2与n2储存罐的n2出口8-2相连;第三入口6-3与h2储存罐的h2出口4-2相连。n2和h2在铁触煤催化剂、温度为500℃左右、并且氨气反应装置6中的压力维持在20-50mpa时,发生反应产生nh3,nh3迅速从nh3反应装置6的nh3出口6-4,经nh4hco3反应装置7的nh3入口7-1流入到nh4hco3反应装置7中,烟气从燃煤电厂12的烟气出口12-3流入到烟气压缩机13的烟气入口13-1,由于燃煤电厂12的富氧燃烧,因此烟气中的主要成分是h2o和co2,在烟气压缩机13的作用下,h

2 o从烟气压缩机13的溶液出口13-2流入到nh4hco3反应装置7的溶液入口7-2,剩余的烟气从烟气压缩机的co2出口13-3流入到压缩机14的co2入口14-1,然后经压缩机14的co2出口14-2流入到纯化装置15的co2入口15-1,将排气从纯化装置15的排气出口15-2流入到外界,而高纯度的co2从纯化装置15的co2出口流出经泵9送入到nh4hco3的气体入口7-3,在nh4hco3反应装置7内nh3和h2o先发生反应生成nh3·

h2o,nh3·

h2o再与co2反应生成(nh4)2co3,随着co2浓度的不断提高最终生成nh4hco3。nh4hco3再从nh4hco3反应装置7的反应物出口7-4经nh4hco3储存罐16的反应物入口流入到nh4hco3储存罐16中。

40.一种太阳能分束热电转化制取碳酸氢铵的方法,包括以下步骤:

41.1)太阳能分束:

42.太阳光线经聚光器21的光线入口21-1进入,聚光器21采用平面菲涅耳型聚光器,它可以将太阳光线从光线出口21-2高度均匀地反射到光谱分束器20的光线入口20-1,光谱分束器20将0.3μm《λ《1.2μm的太阳光经第二出口20-2引导到太阳能电池板19进行发电,这样可以有效地防止太阳能电池板19温度过高,并提高它的转化率,太阳能电池板19产生的直流电进入到光伏逆变器18的电能入口18-1,最后经光伏逆变器18获得交流电能w1,而0.3μm《λ《1.2μm以外波长的光子转化为热量w2与热能储存器17的热量入口17-1相连接,热能储存器17采用相变材料,假设能效为99%,相变温度为368k,潜热容量为205kj/kg。

43.2)光谱分束器的电利用:

44.将光伏逆变器18获得电能w1流入电解槽3的电源入口3-1,为电解槽3的电极供电。

45.3)光谱分束器的热利用:

46.将热能储存器17的40%热能w2,经热交换器2第一出口2-2输送到热脱盐装置1中,为蒸发海水提供充足的热量;剩余的60%热能w2经热交换器2的第二出口2-3,输送到密封的nh3反应装置6中,n2和h2需要在铁触煤催化剂和温度为500℃左右时才能够充分反应,并且nh3反应装置6中的压力需要维持在20~50mpa。

47.4)热脱盐:

48.海水从外界进入到热脱盐装置1中,热脱盐装置1采用的是多级闪蒸技术,海水进入时的温度在15~30℃之间,在加热到90~100℃后,依次流经若干个压力逐渐降低的闪蒸室,热盐水进入到闪蒸室后立即成为过热水因此部分水快速气化,从而使热盐水的自身温度降低,所产生的蒸气经冷凝后即为淡水,淡水的温度在20~35℃之间,并从热脱盐装置1流入到电解槽3中,而获得的盐流入到盐储存罐22中。海水淡化不仅为电解槽2提供足够的原材料水还可以生产出盐。

49.5)水电解:

50.电解槽3使用pem水电解技术,以pem为电解质,以纯水为反应物,加之pem的h2渗透率较低,产生的h2和o2纯度高,仅需脱除h2o;电解槽采用零间距结构,欧姆电阻较低,显著提高电解过程的整体效率,且体积更为紧凑;压力调控范围大,h2输出压力可达数兆帕,适应太阳能这种快速变化的可再生能源电力,电解槽3消耗电能w1时,内部温度在80℃以下且电离出的o2通入o2储存罐5内,最后o2从o2储存罐5的出口5-2送入到燃煤电厂12的o2入口12-1参与后续的富氧燃烧;电解槽3电离出的h2通入h2储存罐4内,最后从h2储存罐4的出口4-2连接nh3反应装置6的第三入口参与后续的nh4hco3的制取。6)富氧燃烧:

51.外界空气经空气压缩机10温度升高至400℃时送入到空气分离装置11中,空气分离装置11利用低温冷冻原理将o2分离出来,与电能w1电离出的部分o2经o2储存罐5共同送入到燃煤电厂进行富氧燃烧,此时空气分离装置11消耗的电能为w3,在没有o2储存罐5提供氧气的帮助下空气分离装置11消耗的电能为w4,经电能w1电离出的部分o2,可以避免富氧燃烧空气分离装置11的巨大能耗为w5,且w5=w

4-w3,同时也避免了空气压缩机10去分离相对于这部分o2的空气的巨大能耗w6,由于空气分离装置11内部电耗包含制冷机电耗,电加热器电耗和其它电耗之和,因此空气分离装置11分离出o2电耗在5~6kw.h.n-1

m-3

,并且空分系统的能耗随着供氧浓度的增加而增加,一般的大型空气压缩机10从外界引入空气的耗电量大约在3~4kw.h.n-1

m-3

而采用pem技术的电解槽3的电耗在4~5kw.h.n-1

m-3

,因此w5 w6》w1,降低

了富氧燃烧系统的整体能耗。富氧燃烧使烟气中的co2浓度更高,也方便分离烟气中的h2o和co2。

52.7)nh4hco3制取:

53.h2储存罐4将h2通入nh3反应装置6内,空气分离装置11分离出的n2经n2储存罐8,将n2输送到nh3反应装置6中,反应生成的nh3进入到nh4hco反应装置7中,烟气从燃煤电厂12的烟气出口12-3流出,烟气温度在110~120℃之间,压力为0.01mpa左右,并流入到烟气压缩机13的烟气入口13-1,烟气压缩机13将烟气中的h2o分离出来,并送入到nh4hco反应装置7中,nh3和h2o先发生反应生成nh3·

h2o,而分离出的烟气经压缩机14流入到纯化装置15的烟气入口15-1,纯化装置15中产生的纯净co2经泵9送入到nh4hco3反应装置7中,nh3·

h2o与过量的co2反应生成nh4hco3。

54.以上所述仅是本发明的优选方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应该视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。