1.本发明主要涉及空调压缩机的技术领域,具体涉及一种提高空调压缩机吸气管加工清洗效率的自动清洗设备。

背景技术:

2.空调是指对建筑物内环境空气的温度、湿度、流速等参数进行调节和控制的设备,空调压缩机吸气管的制备过程中,往往需要进行清洗。

3.根据申请号为cn201220271373.9的专利文献所提供的汽车空调压缩机清洗机可知,该产品包括清洗器,清洗器的四面侧壁外设置有超声波发生器,清洗器的内部设置有网篮,清洗器的操作侧设置有升降门;清洗器的一组相对外沿上设置有滑杆,网篮的一组相对边上设置有平行向外延伸的伸边,伸边上设置有伸降扣,滑杆穿过伸降扣,网篮通过伸降扣可以在滑杆上上下移动;网篮面向操作侧的网篮边的高度比其他三边矮。该清洗设备在清洗的时候,在清洗器中加入清洗液,压缩机完全浸在清洗液中,同时有水下超声波,提高清洗能力,压缩机清洗全面。

4.上述压缩机清洗设备通过清洗液,以及水下超声波,能够提高清洗能力,但传统的清洗设备所采用的浸泡式清洗,清洗手段单一,且无法深入清洗管状的压缩机吸气管,从而影响吸气管的清洗效果。

技术实现要素:

5.本发明主要提供了一种提高空调压缩机吸气管加工清洗效率的自动清洗设备用以解决上述背景技术中提出的技术问题。

6.本发明解决上述技术问题采用的技术方案为:

7.一种提高空调压缩机吸气管加工清洗效率的自动清洗设备,包括清洗罐,所述清洗罐的外表面一端设有进料装置,另一端设有烘干装置,所述清洗罐的内部设有清洗装置;

8.所述清洗装置包括固定于所述清洗罐内壁的隔板,贯穿所述隔板壳体的回转组件,设于所述隔板底端的清洗组件,以及依次设于所述隔板顶端的上料组件、出料组件和送料组件,上料组件与出料组件结构相同,所述出料组件与送料组件以回转组件为中心轴对称设置;

9.所述回转组件包括贯穿所述隔板的壳体、且与所述隔板之间通过转轴转动连接的转动盘,所述转动盘的内环表面固定有多个供吸气管穿插的浸泡筒;

10.所述清洗组件包括设于所述隔板底部、且固定于所述清洗罐内壁的超声波发生器,以及设于所述清洗罐另一端的高压喷水管。

11.进一步的,所述隔板的壳体上设有供所述转动盘穿过的第一通孔,所述第一通孔的两侧均设有对称设置的、且供吸气管穿过的第二通孔,所述第二通孔与所述第一通孔相互连通,转动盘带动吸气管移动时,吸气管能够进入穿过第二通孔,进入隔板底端的空间,进行清洗。

12.进一步的,所述出料组件包括通过轴承与所述隔板转动连接的两个第一旋转轴,以及固定于所述隔板下表面、且与所述第一旋转轴相连接的第一电机,两个所述第一旋转轴以第二通孔为中心轴对称设置,所述第一旋转轴的顶端外表面均固定有第一摩擦轮,通过两个第一摩擦轮推动插入其间的吸气管进行移动,以使吸气管插入浸泡筒的内部。

13.进一步的,所述送料组件包括固定于所述隔板上表面、且以所述第二通孔为中心轴对称设置的第二电机,固定于所述第二电机输出轴贯穿隔板一侧外表面的第二摩擦轮,通过两个第二摩擦轮推动插入其间的吸气管移动,以使吸气管缓慢套在高压喷水管,以使高压喷水管从吸气管的内部进行清洗。

14.进一步的,所述转动盘包括通过轴承与所述第一通孔的内壁转动连接的转动轴,固定于所述转动轴外表面的多个支撑辐条,固定于多个所述支撑辐条外表面的齿圈,所述齿圈的内环表面与所述浸泡筒的外表面固定连接,齿圈进行旋转时,齿圈带动支撑辐条进行旋转,支撑辐条带动转动轴进行旋转,以使齿圈带动转动轴进行旋转。

15.进一步的,所述回转组件还包括与所述转动盘的驱动端相连接的动力机构,所述动力机构包括固定于所述隔板上表面的第三电机,所述第三电机的输出轴与固定于所述隔板上表面的减速机的输入轴相连接,所述减速机的输出轴外表面固定有齿轮,所述齿轮与所述齿圈的外表面相连接,通过减速机的输出轴带动齿轮进行旋转,通过齿轮带动与其啮合的齿圈进行旋转。

16.进一步的,所述回转组件还包括固定于所述清洗罐内表面的多个轴承座,以及通过转轴与所述轴承座的内壁转动连接的承压轮,所述承压轮与所述齿圈的外表面相抵接,通过轴承座为承压轮提供安装位置,通过与齿圈相抵接的承压轮,从而为齿圈提供支撑。

17.进一步的,所述进料装置包括固定于所述清洗罐外表面的进料筒,通过轴承所述进料筒的内壁转动连接的进料转轴,以及固定于所述进料转轴外表面的多个进料板,通过进料转轴带动进料板进行旋转,使得插入两个进料板之间的吸气管能够借助重力逐个滑入至清洗罐的内部。

18.进一步的,所述进料装置还包括设于所述进料筒的出料端、且固定于所述清洗罐内表面的导料板,以及设于所述导料板一侧、且固定于所述进料筒内壁表面的挡板,通过挡板对吸气管进行阻挡,以使该吸气管能够准确落入至出料组件中的两个第一摩擦轮之间。

19.进一步的,所述烘干装置包括固定于所述清洗罐远离进料装置的一端外表面的烘干箱,固定于所述烘干箱内部的加热铜管,固定于所述烘干箱远离加热铜管一端的风扇,以及穿插于所述烘干箱壳体上、且延伸至所述清洗罐内部的出风管,利用出风管进一步引导加热烘干箱内部的热空气吹向清洗后的吸气管。

20.与现有技术相比,本发明的有益效果为:

21.其一,本发明能够对多个排气管进行连续清洗,且能够对排气管的整体进行清理,从而提高了清洗效果,具体为:通过两个呈相背旋转的第一摩擦轮推动插入其间的吸气管进行移动,以使吸气管插入浸泡筒的内部,通过转动盘带动浸泡筒围绕转动盘的轴线进行公转,以使空的浸泡筒不断转动至与上料组件中两个第一摩擦轮之间的间隙对齐,以供上料组件继续上料,浸泡筒跟随转动盘转动,直至排气管浸泡在隔板底端的清洗液中,通过超声波发生器产生超声波,从而对排气管的整体进行清洗。

22.其二,本发明能够对排气管的内壁进行清洗,从而提高了清洗效果,具体为:通过

转动盘带动排气管进行旋转,以使排气管插入至送料组件中的两个第二摩擦轮之间,从而通过第二摩擦轮推动插入其间的吸气管移动,以使吸气管缓慢套在高压喷水管外部,以使高压喷水管对吸气管的内部进行清洗。

23.以下将结合附图与具体的实施例对本发明进行详细的解释说明。

附图说明

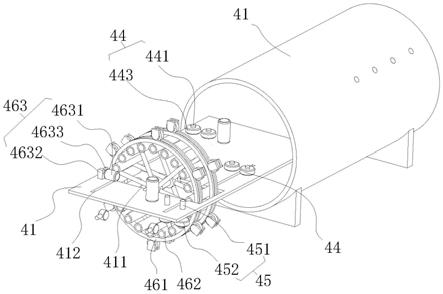

24.图1为本发明的整体结构示意图;

25.图2为本发明的俯视图;

26.图3为图2中沿a-a线的剖视图;

27.图4为图2中沿b-b线的剖视图;

28.图5为图2中沿c-c线的剖视图;

29.图6为本发明清洗罐的内部结构示意图;

30.图7为本发明的爆炸图;

31.图8为本发明清洗罐的内部结构示意图。

32.图中:10、清洗罐;20、进料装置;21、进料筒;22、进料转轴;23、进料板;24、导料板;25、挡板;30、烘干装置;31、烘干箱;32、加热铜管;33、出风管;34、风扇;40、清洗装置;41、隔板;42、清洗组件;421、超声波发生器;422、高压喷水管;43、上料组件;44、出料组件;441、第一旋转轴;442、第一电机;443、第一摩擦轮;45、送料组件;451、第二电机;452、第二摩擦轮;46、回转组件;461、转动盘;4611、转动轴;4612、支撑辐条;4613、齿圈;462、浸泡筒;463、动力机构;4631、第三电机;4632、减速机;4633、齿轮。

具体实施方式

33.为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

34.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常连接的含义相同,本文中在本发明的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

36.实施例,请参照附图1-8,一种提高空调压缩机吸气管加工清洗效率的自动清洗设备,包括清洗罐10,所述清洗罐10的外表面一端设有进料装置20,另一端设有烘干装置30,所述清洗罐10的内部设有清洗装置40;

37.所述清洗装置40包括固定于所述清洗罐10内壁的隔板41,贯穿所述隔板41壳体的回转组件46,设于所述隔板41底端的清洗组件42,以及依次设于所述隔板41顶端的上料组件43、出料组件44和送料组件45,上料组件43与出料组件44结构相同,所述出料组件44与送

料组件45以回转组件46为中心轴对称设置;

38.所述回转组件46包括贯穿所述隔板41的壳体、且与所述隔板41之间通过转轴转动连接的转动盘461,所述转动盘461的内环表面固定有多个供吸气管穿插的浸泡筒462;

39.所述清洗组件42包括设于所述隔板41底部、且固定于所述清洗罐10内壁的超声波发生器421,以及设于所述清洗罐10另一端的高压喷水管422;

40.需要说明的是,在本实施例中,排气管浸泡在隔板41底端的清洗液中,通过超声波发生器421产生超声波,从而对排气管的整体进行清洗。

41.具体的,请着重参照附图7和8,所述隔板41的壳体上设有供所述转动盘461穿过的第一通孔411,所述第一通孔411的两侧均设有对称设置的、且供吸气管穿过的第二通孔412,所述第二通孔412与所述第一通孔411相互连通,所述出料组件44包括通过轴承与所述隔板41转动连接的两个第一旋转轴441,以及固定于所述隔板41下表面、且与所述第一旋转轴441相连接的第一电机442,两个所述第一旋转轴441以第二通孔412为中心轴对称设置,所述第一旋转轴441的顶端外表面均固定有第一摩擦轮443,所述送料组件45包括固定于所述隔板41上表面、且以所述第二通孔412为中心轴对称设置的第二电机451,固定于所述第二电机451输出轴贯穿隔板41一侧外表面的第二摩擦轮452;

42.需要说明的是,在本实施例中,通过隔板41上的第一通孔411为转动盘461提供足够的空间,通过隔板41上的第二通孔412,使得转动盘461带动吸气管移动时,吸气管能够进入穿过第二通孔412,进入隔板41底端的空间,进行清洗;

43.进一步的,通过第一电机442带动与其输出轴相连接的第一旋转轴441进行旋转,通过第一旋转轴441带动其外表面的第一摩擦轮443进行旋转,当两个第一摩擦轮443呈相背旋转时,通过两个第一摩擦轮443推动插入其间的吸气管进行移动,以使吸气管插入浸泡筒462的内部;

44.进一步的,通过第二电机451带动其输出轴上的第二摩擦轮452进行旋转,当两个第二摩擦轮452呈相背旋转时,通过两个第二摩擦轮452推动插入其间的吸气管移动,以使吸气管缓慢套在高压喷水管422,以使高压喷水管422从吸气管的内部进行清洗。

45.具体的,请着重参照附图5、6和7,所述转动盘461包括通过轴承与所述第一通孔411的内壁转动连接的转动轴4611,固定于所述转动轴4611外表面的多个支撑辐条4612,固定于多个所述支撑辐条4612外表面的齿圈4613,所述齿圈4613的内环表面与所述浸泡筒462的外表面固定连接,所述回转组件46还包括与所述转动盘461的驱动端相连接的动力机构463,所述动力机构463包括固定于所述隔板41上表面的第三电机4631,所述第三电机4631的输出轴与固定于所述隔板41上表面的减速机4632的输入轴相连接,所述减速机4632的输出轴外表面固定有齿轮4633,所述齿轮4633与所述齿圈4613的外表面相连接,所述回转组件46还包括固定于所述清洗罐10内表面的多个轴承座464,以及通过转轴与所述轴承座464的内壁转动连接的承压轮465,所述承压轮465与所述齿圈4613的外表面相抵接;

46.需要说明的是,在本实施例中,齿圈4613进行旋转时,齿圈4613带动支撑辐条4612进行旋转,支撑辐条4612带动转动轴4611进行旋转,以使齿圈4613带动转动轴4611进行旋转;

47.进一步的,通过第三电机4631的输出轴带动减速机4632进行运转,通过减速机4632的输出轴带动齿轮4633进行旋转,通过齿轮4633带动与其啮合的齿圈4613进行旋转;

48.进一步的,通过轴承座464为承压轮465提供安装位置,通过与齿圈4613相抵接的承压轮465,从而为齿圈4613提供支撑,在承压轮465的外表面设置轮齿,以使承压轮465与齿圈4613相啮合,从而更进一步提高对齿圈4613的支撑效果。

49.具体的,请着重参照附图1和5,所述进料装置20包括固定于所述清洗罐10外表面的进料筒21,通过轴承所述进料筒21的内壁转动连接的进料转轴22,以及固定于所述进料转轴22外表面的多个进料板23,所述进料装置20还包括设于所述进料筒21的出料端、且固定于所述清洗罐10内表面的导料板24,以及设于所述导料板24一侧、且固定于所述进料筒21内壁表面的挡板25,所述烘干装置30包括固定于所述清洗罐10远离进料装置20的一端外表面的烘干箱31,固定于所述烘干箱31内部的加热铜管32,固定于所述烘干箱31远离加热铜管32一端的风扇34,以及穿插于所述烘干箱31壳体上、且延伸至所述清洗罐10内部的出风管33;

50.需要说明的是,在本实施例中,通过电机的输出轴带动进料转轴22进行旋转时,通过进料转轴22带动进料板23进行旋转,使得插入两个进料板23之间的吸气管能够借助重力逐个滑入至清洗罐10的内部;

51.进一步的,通过导料板24引导进入清洗罐10内部的吸气管落入至出料组件44中的两个第一摩擦轮443之间,通过挡板25对吸气管进行阻挡,以使该吸气管能够准确落入至出料组件44中的两个第一摩擦轮443之间;

52.进一步的,通过加热铜管32加热烘干箱31内部的空气,通过风扇34引导烘干箱31内部的热空气排出,由于加热烘干箱31上穿插有多个出风管33,且该出风管33延伸至清洗罐10的内部,从而利用出风管33进一步引导加热烘干箱31内部的热空气吹向清洗后的吸气管。

53.本发明的具体操作方式如下:

54.在使用清洗设备对吸气管进行清洗时,首先通过进料装置20中电机的输出轴带动进料转轴22进行旋转,通过进料转轴22带动进料板23进行旋转,以使进料板23与清洗罐10的进料口相对齐时,使得插入两个进料板23之间的吸气管能够借助重力滑入至清洗罐10的内部,由于两个进料板23之间的距离仅能容纳一个吸气管,从而带动该吸气管逐个落入至上料组件43中两个第一摩擦轮443之间;

55.通过第一电机442带动与其输出轴相连接的第一旋转轴441进行旋转,通过第一旋转轴441带动其外表面的第一摩擦轮443进行旋转,当两个第一摩擦轮443呈相背旋转时,通过两个第一摩擦轮443推动插入其间的吸气管进行移动,以使吸气管插入浸泡筒462的内部,通过动力机构463带动转动盘461进行旋转,通过转动盘461带动浸泡筒462围绕转动盘461的轴线进行公转,以使空的浸泡筒462转动至与上料组件43中两个第一摩擦轮443之间的间隙对齐,以供上料组件43继续上料,浸泡筒462跟随转动盘461转动,直至排气管浸泡在隔板41底端的清洗液中,通过超声波发生器421产生超声波,从而对排气管的整体进行清洗;

56.通过转动盘461继续带动排气管进行旋转,以使排气管插入至送料组件45中的两个第二摩擦轮452之间,从而通过第二摩擦轮452推动插入其间的吸气管移动,以使吸气管缓慢套在高压喷水管422外部,以使高压喷水管422对吸气管的内部进行清洗,清洗完成后,通过第二摩擦轮452带动排气管返回,通过转动盘461继续带动排气管进行公转,直至排气

管插入至出料组件44中两个第一摩擦轮443之间,从而通过第一摩擦轮443推动排气管移动,以使排气管排出清洗罐10,在此过程中,通过加热铜管32加热烘干箱31内部的空气,通过风扇34引导烘干箱31内部的热空气排出,由于加热烘干箱31上穿插有多个出风管33,且该出风管33延伸至清洗罐10的内部,从而利用出风管33进一步引导加热烘干箱31内部的热空气吹向清洗后的吸气管。

57.上述结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。